紫金山金铜矿地下采场多装备协同智能开采系统研究及应用

2024-03-02张永玺项江波周科平游新天傅逸灵杨承业成锡良

张永玺 项江波 周科平 游新天 傅逸灵 杨承业 徐 春 成锡良

(1.湖南斯福迈智能科技有限责任公司,湖南 长沙 410083;2.中南大学资源与安全工程学院,湖南 长沙 410083;3.紫金矿业集团股份有限公司紫金山金铜矿,福建 龙岩 316000)

地下采矿作为我国有色金属的主要开采形式,往往伴随着一系列较高风险的安全隐患和灾害[1-4],同时由于多数矿山浅部开采矿石逐渐消耗殆尽,地下金属矿山越来越趋近于向深部延伸,使得矿山风险等级日趋增大。 目前,国内大部分地下金属矿山开采系统仍然存在自动化智能化水平低、井下作业人数多、工作环境危险等问题,国家日益增长的安全管控要求与矿山产能需求之间的矛盾问题日益体现。 因此,通过“机械化换人、自动化减人、智能化无人”方式,实现地下矿山规模化的安全开采已成为国家及矿山行业倡导的主要方向[5-7]。

与传统采掘技术不同的是,通过装备实现地下矿山无人化/少人化作业,使得作业人员可以远离采掘装备作业的危险工作面[8]。 当作业人员不需要进入直接作业面时,其作业的安全性、舒适度将得到根本性改变,作业人员的工作状态与工作效率也将随之大幅提升;同时,由于作业人员远离采掘工作面,直接工作面的通风降温要求降低,生产成本也将随之大幅度下降,既实现了本质安全,又有助于提高回采工作效率以及智能化水平[9-11]。

随着目前矿山装备体系日渐完善,自动控制技术与矿山企业辅助支撑配套技术发展突飞猛进,智能开采技术应用于国内地下矿山实现规模化开采前景广阔,需求迫切[12-14]。 自动化作业的无人开采装备是无人采矿技术发展的基础,地下矿山无人开采回采工艺环节的执行层主要包括凿岩、装药、撬毛、支护、出矿、运输,所涉及的装备包括凿岩台车、铲运机、装药车、撬毛台车、锚杆/索台车、运矿卡车、电机车等。 我国无人凿岩台车、无人铲运机、无人装药车等智能化装备的研究和应用相对国外起步较晚,经历了技术引进、合作制造、自主研发、创新发展等多个阶段。 近年来,我国地下金属矿智能开采装备技术水平也得到了长足的进步,已研发设计出一批具有国际领先水平的智能化采矿装备,如地下智能铲运机、地下智能矿用卡车、智能凿岩台车、智能装药车等,基本实现了远程遥控作业及部分环节的自主作业[15]。 特别需要指出的是,现有研究只针对矿山单一工序特定装备的特定功能,回采工艺全流程使用无人开采装备作业尚未在我国金属矿山地下开采中实现,结合无人开采矿山回采装备的伴行机制,研究无人开采装备作业环境生成与配置优化、多装备集群协同调度管理等,具有很好的前瞻性。

从现有国家政策与智能矿山的实际建设情况可以看出,为了实现最终的少人/无人化智能矿山作业模式,势必涉及到多个工序、装备进行协同作业问题,如回采工艺环节是一个庞大的多工序多装备联合作业系统,涉及的回采装备种类多,包括凿岩、装药、出矿、运输,这些工序与对应装备构成了典型的非线性复杂系统模型,需要考虑的因素错综复杂[16-18]。 在矿石流的传递过程中,不仅需要各自动化装备的可靠控制,还需要对上下游工序进行紧密衔接、优化调节,在保障矿山产能的情况下,还需保证以更高的效率、更低的成本完成作业任务。 从矿山智能化建设现状来看,各个不同智能装备作业环节仍呈现离散及非线性特征,实时性和可靠性较低,且各装备系统传输冗余数据量大,凿岩、出矿、支护等各工序所采用的智能装备之间如何进行有效的数据共享与协同调度,智能装备采集的数据如何指导实际生产,以及智能化的作业排产及调度问题均是未来智能矿山建设亟须解决的难点问题[19-20]。

为此,本研究以紫金山金铜矿地下开采采场为例,开展了多装备多工序智能协同作业的探索,研发了适用于该矿的多装备协同智能化开采方法,在国内首次实现了地下矿山铲装、运输、破碎多工序装备的无人化协同作业,为实现与推广地下金属矿山绿色、高效、安全作业方式提供技术储备和实践依据。

1 多装备协同智能化系统架构及装备优化选型

1.1 多装备协同智能化系统架构

紫金山金铜矿地下采矿所采用的是大直径深孔阶段空场嗣后充填采矿法,矿房采出的矿石采用铲运机装运卡车,通过运矿卡车运输至溜井,从溜井进入245 斜坡道胶带运输,运至选矿厂进入选矿环节。 该方法单次出矿量大、装备应用集中连贯,便于实现大规模机械化、智能化技术的推广应用。 为此,选取紫金山金铜矿深部-50 m 中段作为实践区域,通过深度融合该矿地采-50 m 中段的生产工艺、装备配置、组织管理模式,以及实际资源赋存条件、围岩条件、开采条件等情况,开展井下智能化采矿作业装备应用、井下装备集群控制、矿山管控一体化平台等智能化系统建设工作,如图1 所示。

为满足现有中段出矿需求以及适应矿房设计规格,铲装环节采用铲斗容量为4 m3的遥控/无人铲运机,铲运机经过电气化和智能化改造后,可实现遥控/自动模式切换运行。 同时为匹配该型铲运机和运输设计条件,最大限度发挥装备效能并保障出矿效率,运输环节采用2 台能力匹配的电控型柴油动力矿卡,矿卡增加了防碰撞检测、运行监控、视频辅助驾驶等功能。 为了结合出矿调度组织工作策略,矿卡采用遥控装矿、卸矿、穿沿脉等联络巷远程遥控/无人驾驶工作模式。 另外,针对溜井大块度矿石破碎环节,对1台破碎锤进行远程遥控改造。 破碎锤保持原装备系统架构不变,在此基础上增设远程控制器以及姿态传感器,将液压与动力系统进行平行数字化接入远程控制系统。 破碎锤还增加了本地/远程切换、车辆进出站提醒功能。

通过部署铲运机、矿用运输卡车、破碎锤等智能化大型设备,并在-50 m 中段铺设定位、通信等设施,在紫金山金铜矿245 硐口(地表)实现远程操控和井下无人值守的智能铲装—无人驾驶运输—远程破碎的一体化应用,打造井下智能化采矿示范采区。

1.2 铲装工序装备选型升级

根据紫金山矿房及巷道矿房条件,选用Sandvik公司LH410 铲运机,铲运机外观如图2 所示,铲斗容量为4 m3,额定载荷达10 t,可以满足现有采矿方法的运输效能。 铲运机感知传感器包括激光扫描仪和车载摄像头,前后车架分别装设有激光扫描仪,另外,为获取视频信息,分别在前部安装3 个、后部安装1个车载摄像头。 激光扫描仪和车载摄像头通过工业网络交换机和无线接入点为远程中控室传输巷道扫描点云信息和视频信息,激光扫描仪与摄像头分布位置和安装实例如图2 所示。

图2 铲运机传感器布设Fig.2 Layout of scraper sensors

1.3 运矿工序装备选型升级

为实现紫金山金铜矿地下采矿作业中现有生产工艺配套,运矿工序选用中鸿FT-20 矿用卡车,荷载20 t,车厢容量11 m3,能够与4 m3LH410 铲运机完全匹配,充分发挥铲运机和矿卡装备效能,如图3 所示。运矿卡车与铲运机同样为中央铰接式结构,具有转弯半径小的优势,外转弯半径7 613 mm,内转弯半径4 539 mm。 为减少设备接线,降低因线路接触不良导致故障率高的问题,整车控制系统采用模块化设计,利用CAN-BUS 总线通信技术,实现发动机、变速箱、液压系统、电气系统等关键部分工作状态自动检查和监测,保障车机系统安全运行。 同时利用车载控制器采集各状态参数,上传至操作台以实时显示矿运卡车运行状态。

图3 矿卡传感器布设Fig.3 Layout of ore truck sensors

矿卡的智能化改造包括安装边缘计算单元、车辆环境感知传感器、车载通信模块等,其中,由激光扫描仪、车载摄像头、毫米波雷达等传感器共同构建矿卡环境感知模式基本单元,矿卡感知传感器分布位置和安装如图3 所示。 为保障矿卡远程遥控/自动驾驶运行安全,通过门禁侵入感知、激光长距扫描、UWB 人机防碰撞、毫米波巷道距离检测、视频监控辅助驾驶多级安全监测手段相结合,实现多级防碰撞和人车分离保护机制。

1.4 破碎工序装备选型升级

由于运输的矿石中部分块度较大,无法通过溜井口格筛因而堵住溜井筛孔,需要利用破碎锤对大块度矿石进行破碎,疏通筛孔,保证矿石能够正常从溜井下溜至-150 m 中段皮带运输系统。 破碎工序采用龙工LG6150 履带式液压挖掘机搭配LKB100 破碎锤,在原装备系统架构不变的情况下,增设远程控制器,平行接入远程控制系统;液压与动力系统进行平行数字化信号连接,如图4 所示。

图4 破碎锤传控系统布设Fig.4 Layout of crushing hammer transmission and control system

2 无人采区多装备协同系统构建

2.1 通信与定位系统构建

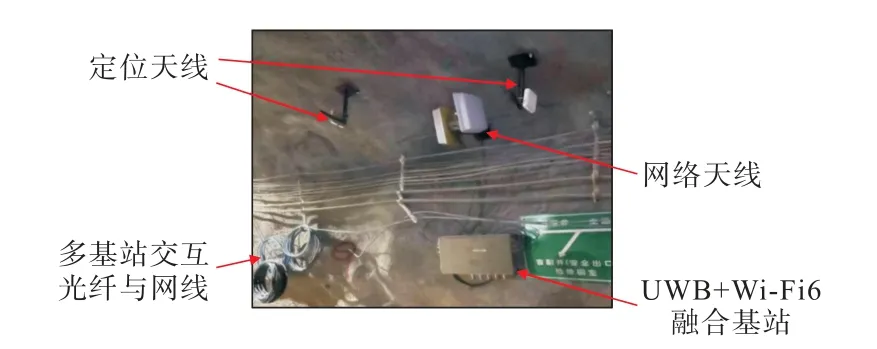

为了减少网络线路重复敷设,在已建成的井下通信网络基础上,最大程度利用已建成的装备通信专网构建铲运机、无人矿卡和破碎锤的通信定位系统。 选用Wi-Fi6、UWB 融合基站(图5),利用UWB 进行定位,通信方式采用多装备共网接入方式,末端基站采用无线挂载通信,配备超强续航电源,续航能力10 h左右。

图5 定位与通信基站Fig.5 Positioning and communication base stations

通过基站对区域进行网络与定位信号覆盖,实现区域内的人车管控、无人作业区域内人车之间相互识别,同时有助于工序协同中装备相互位置识别,方便工序协同过程中进行提前动作准备,并为车辆自动驾驶提供加减速区域识别、自动驾驶区域与遥控区域辨识、运输路线识别等功能。

2.2 多装备协同总体框架搭建

多装备协同系统的实现原则包括结合紫金山金铜矿现有工艺技术、设施建设标准,另外,该系统还具备兼容性强、便于操作、易于维护管理的特点。 多装备协同系统能够合理配置各工序生产能力,形成“铲—运—破”工序无缝衔接、多装备编组调度,保障安全连续生产。 同时,为保障后续新增装备的接入延展,多装备协同系统采用多对多架构,具备多端接入能力,可实现多终端、多装备自由接入。 多装备协同系统的主要功能是保证多工序之间有序、高效地协同作业,支撑平台装备信息互通和协同调度。

多机编组装备协同技术架构如图6 所示,由3 个主要部分构成:

图6 多机编组装备协同技术架构Fig.6 Collaborative technical framework of multi-machine equipment

(1)第1 部分包括装备信息的远程监控,装备的各项技术参数信息由车载控制器、车载摄像头以及各类传感器(如激光扫描仪、毫米波雷达、编码器等)经过通信系统传达到远程监控平台。 另外,通过搭建数字孪生平台并接入各类装备状态数据,使操作员对现场装备调度有更加直观的感知。

(2)第2 部分为网络通信部分,由井下专用光纤网络、汇聚层交换机、接入层交换机、无线AP 终端以及井下无线基站共同构成智能化铲运协同专用网络系统。

(3)第3 部分为无人终端部分,包括UWB 定位终端、无人铲运机、矿用无人卡车和远程遥控破碎锤、红区管控单元等,无人终端由网络通信系统接入远程监控系统,再由远程服务器完成任务调度、定位信息解算,并将控制指令下发至无人终端,形成系统性的装备协同交互。

紫金山金铜矿地采-50 m 中段采区无人化铲运协同运行模式可描述为:无人铲运机从矿房中铲矿装车至无人矿用卡车,矿卡从装矿点出发,沿重车路线驶向溜井口卸矿,完成卸矿后的矿卡沿轻车路线驶向装矿点,形成运输回环。 当遇到大块度矿石堵塞溜井条筛时,需要远程遥控启动破碎锤清理。 由铲运机、矿卡、破碎锤3 个工序装备的协同作业,构成“铲—运—破”工序智能化无人采区闭环。

2.3 多装备工序协同安全管控措施

2.3.1 运行区域红区管控

为了精准把握采区内人员、装备相对位置,实现人机防碰撞探测与警示,本研究通过车载UWB 终端和人员信标实现人员车辆精准定位。 当人机接近时操作台发出以声音、振动、界面弹窗等方式的综合预警,必要时介入装备控制紧急制动。 除此之外,采区入口设置与装备控制联动的行程开关栅栏门禁,并在运输路线设置弯道、岔路、溜井口视频监控设施,以实现在非许可进入状态下对操作人员进行提醒以及联动停机,如图7 所示。

图7 多区域安全监控侦测流程Fig.7 Flow of multiple-area security monitoring and detection

2.3.2 装备控制状态优先级管控

多装备协同安全管控措施的首要问题是确立装备控制状态优先级,如图8 所示。 由于在各种运行状况下,不同控制指令如人工干预、人工操作、视距遥控操作、远程遥控、自主操作、故障指令、避障信号等,其关系到设备能否正常运行以及设备运行的安全性和可靠性,因此在不同控制信号到达车载控制终端后,首先需要对控制信号进行甄别,区分信号优先级,有先后、有重点地执行,避免造成指令冲突、误操作及各种危险情况发生。 装备本地驾驶、遥控驾驶、无人驾驶等控制状态优先级处理逻辑如图8 所示。

图8 控制状态优先级处理逻辑思路Fig.8 Logic approach of control state priority processing

装备异常工况作为安全管控控制状态的最优先的级别,主要包含行走碰壁、通信中断、双车异常交汇等几个方面,遵循自主解决—视频监控解决—遥控解决—机器操作解决的顺序原则。 各子程序设计过程中,通过对设备硬件增加环境感知系统、设备状态监测系统和泛在信息采集与传输处理系统,故障诊断系统对异常工况和环境异常情况进行提前判断辨识,提高设备的本质安全水平。

2.4 遥控/自动驾驶模块构建

车辆遥控/无人驾驶模块系统架构如图9 所示。车辆远程遥控/无人驾驶控制软件运行于车载边缘计算机上,软件基于车载工况传感器和环境感知传感器进行持续的迭代计算,软件同时作为线控模块与操作台之间的中间服务软件,接受上层模块下发的调度、操作、行驶模式等指令并依据智能决策算法进行执行。 同时,将车载端持续采集分析的工况数据和环境感知数据传输给上层,车辆远程遥控/无人驾驶软件系统能够快速响应车辆运动过程中的各种状况,保障设备无人驾驶/远程遥控模块安全运行。

图9 遥控/无人驾驶软件系统架构Fig.9 Framework of remote control/driverless software system

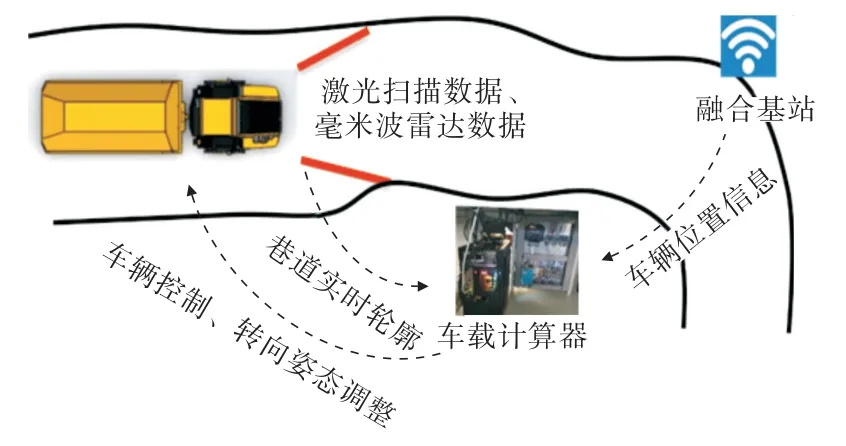

车辆定位及轮廓识别原理如图10 所示。 车辆定位方式通过全域UWB 覆盖判断矿卡位置,在主运输路线原则上全自主驾驶,溜井、装矿点协同远程遥控。当装备出现极限碰壁、装备故障、会车困难、异常侵入情况时,会解除主运输线路自主驾驶状态,切换到远程遥控状态,需要进行远程人工干预甚至有人本地操作。 根据UWB 位置识别,当进入溜井放矿区域内/装矿点区域内后,自动切换到远程遥控状态,并提醒值守人员执行远程遥控协同作业模式。

图10 车辆定位及轮廓识别Fig.10 Vehicle localization and profile recognition

同时,考虑到运矿卡车铰接特点和空载/重载对运动模型的影响等因素,由于运矿卡车自身结构特点,其动态控制模型为模糊模型,控制过程中存在滑移、转向起始端与负载关联性多变具有较大不确定性,同时对坡度/地面情况有非线性关联等因素,直接对装备运动模型进行精确控制存在较大的不确定性和不可靠性。 基于矿用卡车外形尺寸和紫金山金铜矿运输巷转弯半径设计原则,运矿卡车根据毫米波雷达检测与双侧巷道壁距离,由车载边缘计算器根据车辆轮廓进行车辆转向角度调整,使之满足装备直行/转弯需求。 由激光扫描仪对前后双向巷道进行探测,指导入弯角度姿态调整。

2.5 多装备协同控制策略

通过TCP/CAN 数据协议,基于原生C++研发的多装备调度服务器,通过多个操作台控制数据的融合、判断、转发,以及2 台矿卡、单台铲运机、单台破碎锤的状态数据判断、传递,结合UWB 定位与红区管控数据,实现多装备的自动/遥控驾驶模式转换、运行路线控制、任务调度分配等逻辑分配,如图11 所示。多装备兼容服务器可同时应用于铲装、运输、破碎装备,实现多台装备间数据共享,实现对铲运机、运矿卡车、破碎锤多装备的协同控制,同时实现采区工作环境观察、运行参数监测以及故障预警。

图11 多装备协同控制流程Fig.11 Flow of multi-equipment synergy control

3 应用效果分析及讨论

3.1 应用效果

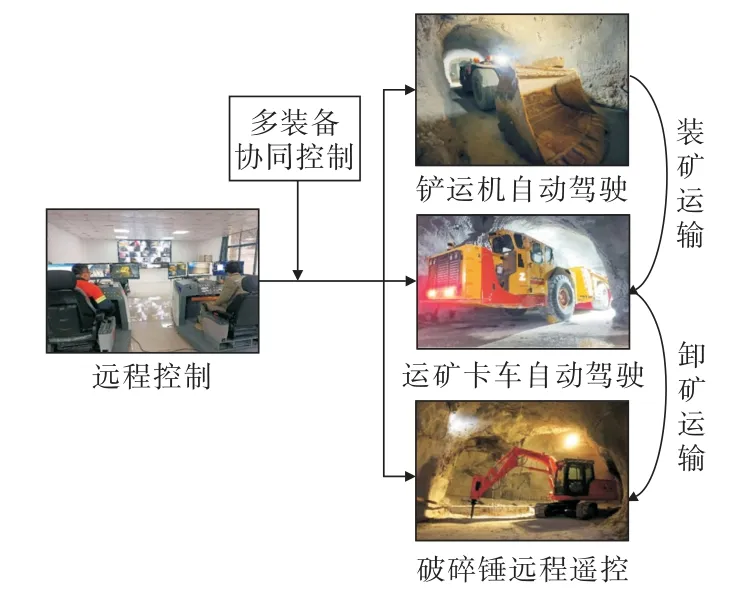

基于上述装备、软件系统模块的开发及组成,在紫金山金铜矿-50 m 中段地下采场开展了多装备协同智能开采系统的应用研究,如图12 所示。 通过数据统计发现,全流程远程遥控与有人驾驶速率相当,为14. 93 min,而采用无人驾驶多装备协同需要20.34 min,经过全系统流程的运行统计分析得出,无人驾驶效率为人工驾驶的73%。

图12 地下采场多装备协同智能开采系统应用Fig.12 Application of multi-equipment cooperative intelligent mining system in underground stope

3.2 讨 论

通过系统运行效果的综合分析,无人驾驶效率折损因素及地下金属矿山多装备协同智能化系统的未来研究方向主要体现在以下几个方面:

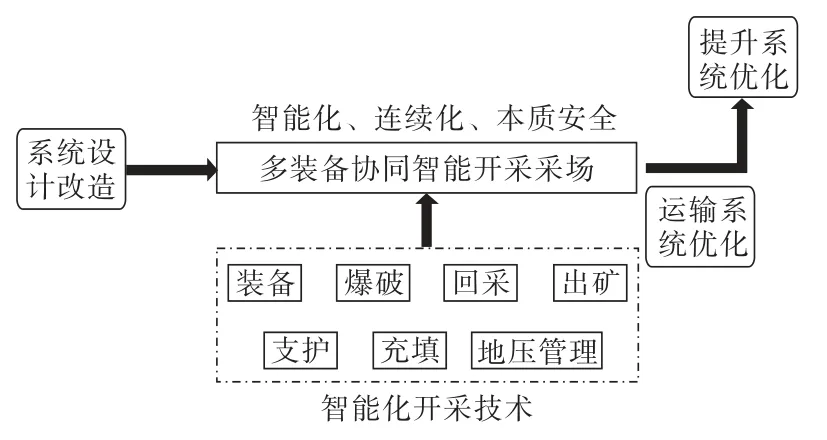

(1)地下金属矿山装备与工艺的融合创新。 通过紫金山金铜矿系统的运行结果分析可知,铲运机无人驾驶效率较人工驾驶有所折损、矿卡无人驾驶效率较有人驾驶有所折损、破碎锤和装卸矿协同环节折损明显。 主要原因是,原有的开采工艺并未完全适应于全流程智能装备的开采工况,而装备的改造升级并未有效协同提升相应的工艺技术水平。 因此,在后续研究中,智能装备改造应与开采工艺进行适配创新,包括从开拓方式、采准系统、开采、运输、提升等多个维度进行智能采矿工艺的总体规划改造,避免出现装备产能过剩、智能采场产能与提升不匹配等情况(图13)。 围绕智能化、连续开采、本质安全等特点,创新和集成非传统采矿方法与工艺,研究配套工艺技术及参数,形成多作业面协同的连续开采技术,为智能装备的推广应用提供条件。

图13 采矿工艺与智能装备创新融合模式Fig.13 Mode of innovative integration of mining technology and intelligent equipment

(2)地下金属矿多装备智能开采标准化建设。在实际运行过程中,由于原有巷道参照已有的金属矿山设计标准建设,并非专为智能装备运行而设计,因此存在多数巷道较窄、直线距离短、弯道多、边帮超挖、管架突出等影响因素,导致整体多装备运行效率降低明显。 参考金川二矿区井下巷道建设及管路敷设情况(图14)可知,若在巷道顶部敷设管线,可减小巷道两侧的不规则阻挡区域,更有利于扩大智能化设备的自动运行空间,但由于现有巷道的设计标准及相关监管要求不同,多数矿山无法参照金川矿区的相关标准进行巷道布置。

图14 智能矿山巷道标准化建设案例Fig.14 Case of intelligent mine roadway standardization construction

因此,实现地下金属矿多装备智能开采建设时,应对矿山智能开采标准进行修订,不局限于传统智能化的内涵标准、系统的数据标准等,应构建符合地下金属矿山特色的智能化标准,如智能采场建设标准、智能巷道的建设标准等,形成专为智能开采而设计的地下金属矿山全系统标准,才能更有力地推动地下金属矿山全系统的智能化改造,实现“自动化减人、智能化无人”的目的。

(3)地下金属矿山多装备协同研究。 在系统运行过程中,受限于操作人员熟练程度,尤其是装卸环节效率折损造成的累加效应突出。 此外,由于驾驶模式的改变,多装备控制台可支持多个同种类型的装备操作,在现场系统运行中,2 台卡车均由同一人员操作。 为此,未来地下金属矿山智能开采的装备控制必然存在多装备的协同调度问题,亟须发展一种地下智能矿山建设中的多装备协同调度优化手段,促进智能装备与采矿工艺的优化匹配,发挥矿山智能化建设中的装备性能优势。

事实上,其他领域的学者对这种由多个体协作完成任务的模式进行了深入研究,并提出了多智能体系统(Multi-agent Systems,MASs)的概念。 地下矿山多个装备、系统进行协同作业,其本质是由这些装备与系统构成了典型的多智能体系统(Multi-agent system,MAS)。 多智能体系统是由多个独立的智能体组成的分布式系统,每个智能体均受到独立控制,但需在同一个环境中与其他智能体交互。 多智能体系统的一致性是指系统中所有智能体都最终收敛至一个相同的状态,一致性是多智能体系统能否完成协同控制任务的关键条件之一。 在矿山恶劣条件下实现智能装备协同作业的难点可以转换为系统执行一致性问题,通过对地下矿山智能装备数据的采集以及系统建模,结合非线性求解手段来寻求智能体系统的共同值,即可探寻地下矿山智能装备集群的最优调度方案。 目前,虽然智能体系统在地下矿山的应用仍是空白,但是该理念可为地下矿山智能建设过程中的多智能装备协同调度优化提供一种有效手段。

4 结 论

(1)通过装备的智能化改造,构建了一种深部“铲—运—破”三工序多装备协同智能开采系统架构。 基于激光扫描仪以及毫米波雷达等传感器,结合Wi-Fi 通信网络以及UWB 定位,实现了紫金山金铜矿地下开采无人铲运装备的自主环境感知与控制决策。 同时,结合多装备系统管控,可实现铲运作业“铲—运—破”三工序减员化和智能化管控,达到采区作业高效循环的目的。

(2)基于设计的智能化装备架构,结合通信定位及多装备协同技术,构建了一种地下矿山无人采区多装备协同系统,并在紫金山金铜矿得到了有效验证,运行效率可接近实际操作效率的70%,可为推动地下采矿作业的智能化进程提供有益参考。

(3)由于深部采区环境复杂多变,智能化装备运行效率未能达到人工驾驶水平。 同时,无人化管控区域内装备数量增多后装备协同调度系统的性能会有所下降。 未来研究中,应将地下金属矿山装备与工艺实现融合创新,同时开展地下金属矿多装备智能开采标准化建设,并进一步优化地下金属矿山多装备协同交互机制。