袁家村微细粒难选磁赤混合铁矿石提铁降硅试验研究

2024-03-02吴承优罗良飞

李 贤 吴承优 罗良飞

(1.太原钢铁(集团)有限公司矿业分公司尖山铁矿,山西 娄烦 030300;2.长沙矿冶研究院有限责任公司,湖南 长沙 410012)

我国铁矿山选矿界提出“提精降杂”方针已历二十余载,极大地推动了铁矿石选矿技术的进步和铁精矿品位的提高。 受矿石资源禀赋和生产成本等因素的制约,我国低硅高铁铁精矿占比不高,大量普通铁精矿的存在不利于炼铁工序高炉利用系数、焦比、产量和效益等指标的提高[1-3]。 为了提高全产业链的经济效益,持续开展提铁降硅技术研究,提高国产铁精矿质量具有重要现实意义。

大量的研究与生产实践表明,细粒难选铁矿石选矿厂要获得优质铁精矿,单一磁选工艺难以获得高品质的铁精矿,常需采用磁选—浮选联合选矿工艺[4-5]。其中,铁矿物的充分单体解离、细粒磁选设备的研制与应用、高效环保选择性浮选药剂的优选至关重要[6-13]。

太钢袁家村铁矿选矿厂处理的是复杂难选微细粒嵌布的磁赤混合型铁矿石,处理能力2 200万t/a[14]。 选矿厂采用阶段磨矿、弱磁选+强磁选、混合磁选精矿浓缩后反浮选工艺流程,最终获得TFe 品位65%左右、SiO2含量4%~5%的铁精矿。 为探索进一步提高铁精矿品位至67%以上,SiO2含量降至3.5%甚至2.0%以下的可能性,以现场混合磁选精矿为对象,采用卧式搅拌磨机细磨—弱磁选+强磁选脱泥—反浮选工艺进行了试验。

1 试样性质

1.1 主要化学成分及铁物相分析

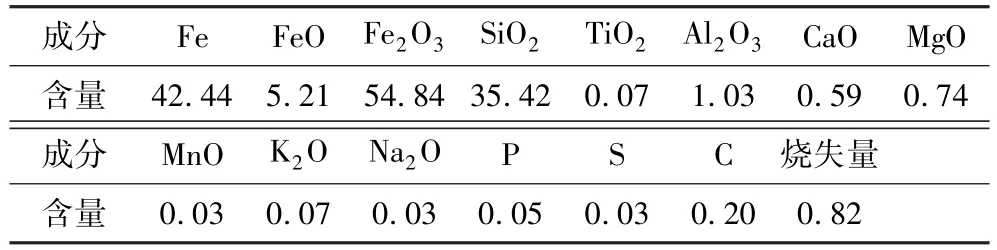

试样主要化学成分及铁物相分析结果分别见表1、表2。

表1 试样主要化学成分分析结果Table 1 Results of the chemical composition analysis for the sample %

表2 试样铁物相分析结果Table 2 Results of the iron phase analysis for the sample %

分析表1 及表2 可知,试样TFe 品位为42.44%,需要选矿排除的脉石组分主要为SiO2,含量高达35.42%,其次是Al2O3、CaO 和MgO;铁主要以赤(褐)铁矿的形式存在,占比70.12%,磁铁矿中铁占比15.91%,假象赤铁矿中铁占比9.66%,三者合计占有率为95. 69%,即后续磁选工艺的铁理论回收率。

1.2 矿物组成

试样的矿物组成及含量见表3。

表3 试样中的主要矿物及含量Table 3 Main minerals and its contents in the sample %

由表3 可知,试样中的铁矿物主要为赤(褐)铁矿、磁铁矿以及假象赤铁矿,合计占57. 2%;脉石矿物主要为石英,其次为闪石、绿泥石、白云石和方解石。

1.3 粒度筛析及铁矿物解离度

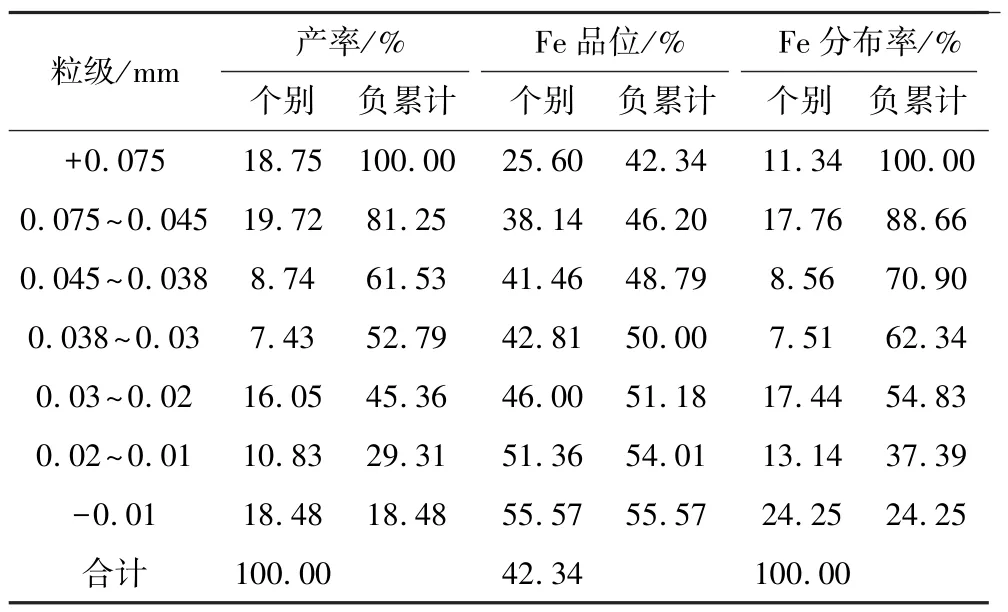

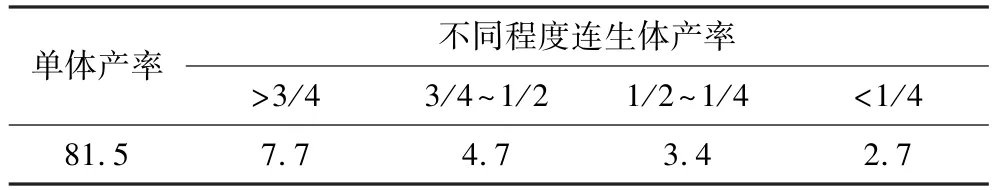

试样的粒度筛析结果见表4,铁矿物解离度分析结果见表5。

表4 试样的粒度筛析结果Table 4 Results of the particle size screening analysis for the sample

表5 试样中铁矿物的解离度Table 5 Dissociation degree of iron minerals in the sample %

由表4 可知,试样的-0.075、-0.038、-0.01 mm粒级产率分别为81.25%、52.79%、18.48%。

由表5 可知,试样的铁矿物单体解离度为81.5%,大于3/4 的富连生体产率为7.7%,二者合计产率为89. 2%。 进一步的研究表明,试样中约有70%的脉石矿物与铁矿物连生在一起,且粒度微细,单体解离较困难。

2 试验内容与原则流程

对于微细粒嵌布的复杂难选铁矿石,高效磨矿是提高铁精矿品质的前提。 研究表明,微细粒物料的细磨,传统磨矿设备不仅磨矿效率较低,而且磨矿能耗较高,因此,需选择适宜的细磨设备。 结合近年高效细磨设备的进步与应用情况,在探索试验基础上,确定试样后续细磨采用卧式搅拌磨机,以发挥该设备在微细粒矿物磨矿方面所具有的高效节能、内部分级、窄粒级开路磨矿等特点[15]。

考虑到试样中脉石矿物含量较高,且多以铁矿物连生体的形式存在,经过细磨必将产生大量的微细粒单体脉石矿物颗粒及矿泥。 为给后续反浮选除杂创造良好的条件,再磨产品的高效弱磁选+强磁选非常重要。 其中强磁选采用长沙矿冶研究院有限责任公司自主研发的ZH 型组合式强磁选机,利用由低到高的组合式磁场,对不同磁性与粒度的物料进行分段磁选[16]。

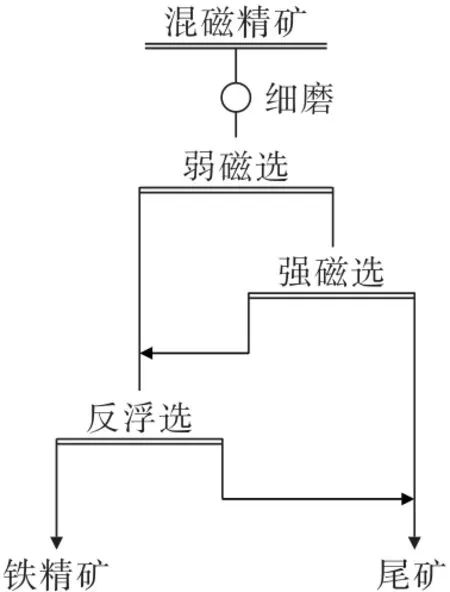

混合磁选精矿再采用反浮选工艺流程精选,试验原则流程如图1 所示。

图1 选矿试验原则流程Fig.1 Principle flowchart of beneficiation test

3 试验结果与讨论

3.1 细磨—磁选试验

将试样配成浓度40%的矿浆,用5 L 型卧式搅拌磨机进行磨矿,磨机转速1 300 r/min、功率3.8 kW、装球7.5 kg、球径1.8 ~2.0 mm,给矿泵频率10 Hz,细磨产品1 次弱磁选磁场强度为159.24 kA/m、1 次强磁选ZH 型组合湿式强磁选机两盘连选,上盘背景磁感应强度为1.8 T、下盘背景磁感应强度为2.0 T,不同磨矿细度条件下弱磁选+强磁选试验结果见表6。

表6 不同磨矿细度条件下弱磁选+强磁选试验结果Table 6 Results of low intensity and high intensity magnetic separation under different grinding fineness %

由表6 可知,随着磨矿细度的提高,弱磁选精矿和强磁选精矿TFe 品位均逐步提高、回收率均明显下降,尾矿TFe 品位从11. 27%升高至17. 91%。 综合考虑磨矿能耗与磁选指标,确定试样磨矿细度为-0.045 mm 占97%,对应的混合磁选精矿TFe 品位56.42%、回收率为90. 30%,抛尾产率32. 08%、TFe品位12.84%。 磨矿产品磁选不仅降低了后续反浮选作业处理量,减少了浮选药剂消耗,还有利于降低矿泥对反浮选作业的有害影响。

3.2 反浮选提铁降硅试验

前期试验研究表明,反浮选工艺是实现铁精矿提铁降硅的有效手段,其中浮选药剂制度是影响选别效果的关键。 反浮选条件试验以TFe 品位56. 42%的混合磁选精矿为给矿,采用1 次粗选流程,浮选矿浆浓度33%、温度30 ℃,试验研究主要用药有NaOH、CaO、玉米淀粉和脂肪酸类阴离子捕收剂RA。

3.2.1 NaOH 用量试验

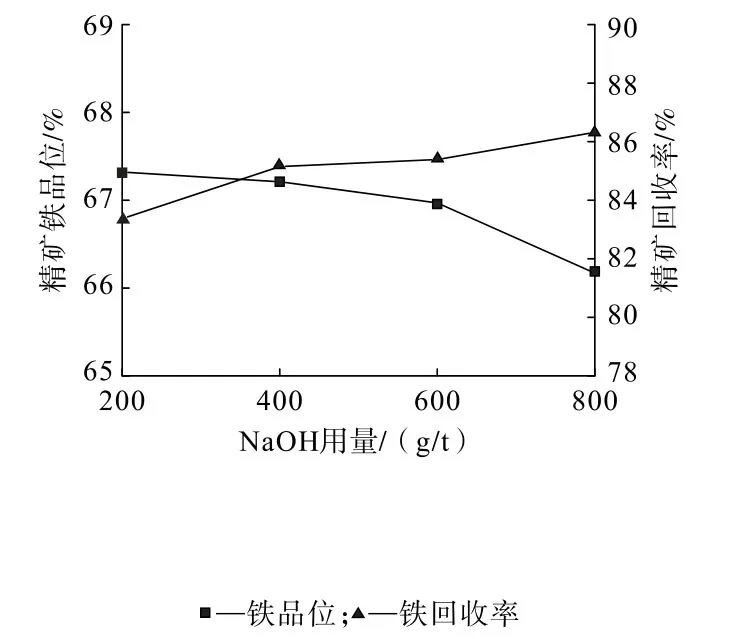

在淀粉用量800 g/t、CaO 用量150 g/t、RA 用量200 g/t 条件下进行NaOH 用量试验,结果见图2。

图2 NaOH 用量试验结果Fig.2 Results of the NaOH dosage tests

由图2 可知,随着NaOH 用量的增大,反浮选粗精矿TFe 品位下降、回收率上升。 综合考虑,确定NaOH 用量为400 g/t。

3.2.2 淀粉用量试验

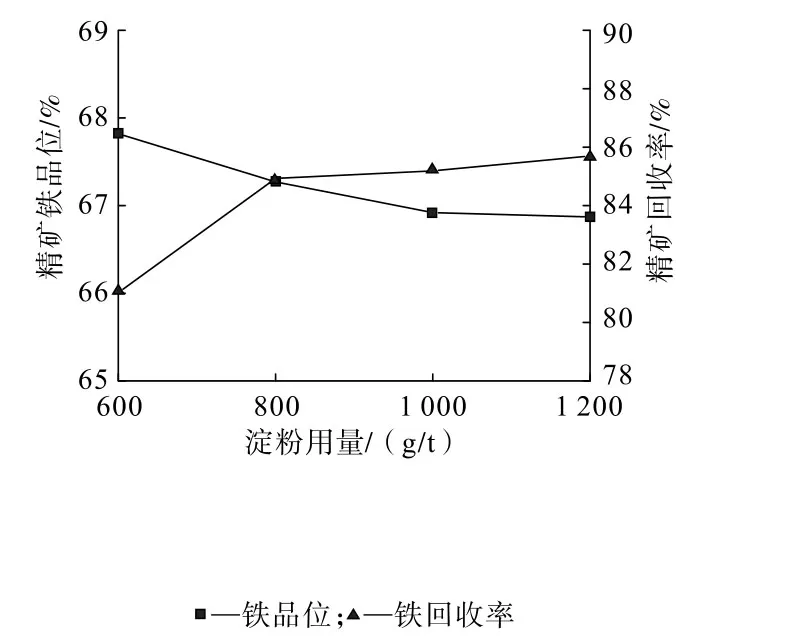

在NaOH 用量400 g/t、CaO 用量150 g/t、RA 用量200 g/t 条件下进行淀粉用量试验,结果见图3。

图3 淀粉用量试验结果Fig.3 Results of the starch dosage tests

由图3 可知,随着淀粉用量的增大,反浮选粗精矿TFe 品位下降、回收率上升。 综合考虑,确定淀粉用量为800 g/t。

3.2.3 CaO 用量试验

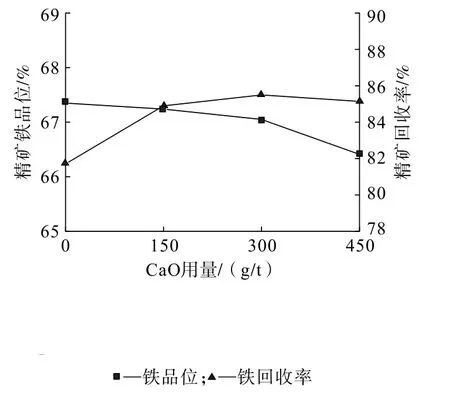

在NaOH 用量400 g/t、淀粉用量800 g/t、RA 用量200 g/t 条件下进行CaO 用量试验,结果见图4。

图4 CaO 用量试验结果Fig.4 Results of the CaO dosage tests

由图4 可知,随着CaO 用量的增大,反浮选粗精矿TFe 品位下降、回收率先升后降。 综合考虑,确定CaO 用量为150 g/t。

3.2.4 RA 用量试验

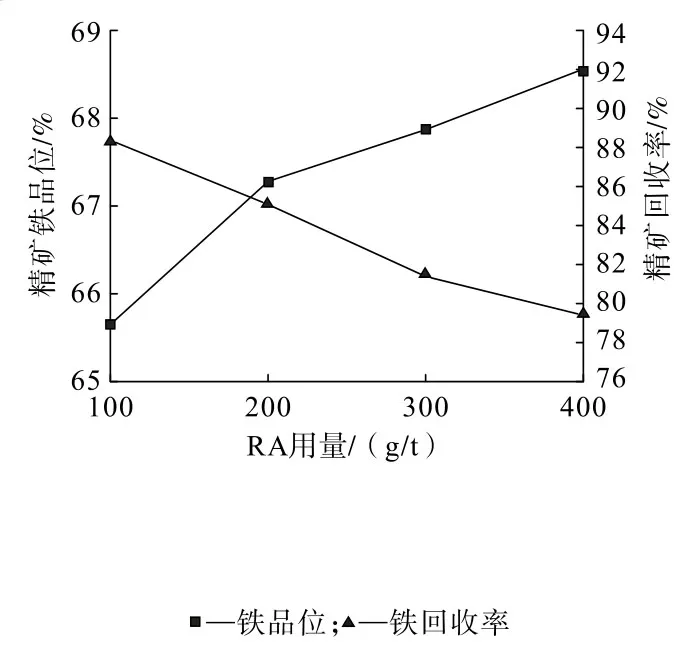

在NaOH 用量400 g/t、淀粉用量800 g/t、CaO 用量150 g/t 条件下进行RA 用量试验,结果见图5。

图5 捕收剂RA 用量试验结果Fig.5 Results of the flotation collector RA dosa ge tests

由图5 可知,随着RA 用量的增大,反浮选粗精矿TFe 品位明显上升、回收率显著下降。 综合考虑,确定RA 用量为200 g/t。

3.3 全流程试验

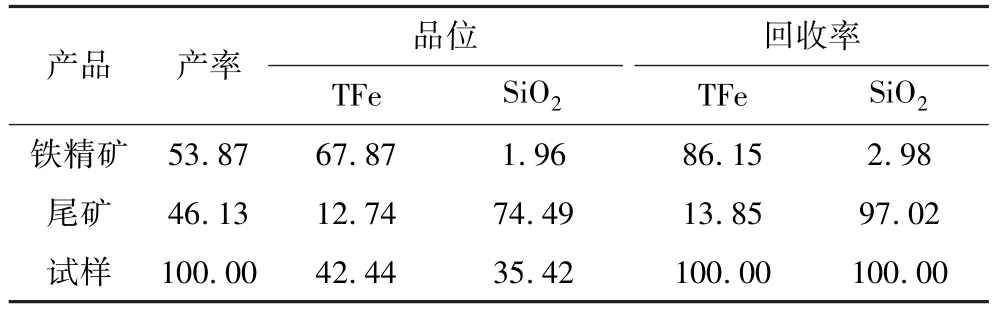

在条件试验和开路试验基础上,采用卧式搅拌磨机细磨—弱磁选+强磁选—1 粗1 精3 扫闭路反浮选工艺流程进行全流程试验。 试验全流程见图6,结果见表7。

图6 试验全流程Fig.6 Whole process for the test

表7 全流程试验结果Table 7 Results of whole process test %

由表7 可知,试样采用卧式搅拌磨机细磨(-0.045 mm 占97%)—弱磁选(159.24 kA/m)+强磁选(1.8、2.0 T)—1 粗1 精3 扫、中矿顺序返回闭路反浮选工艺进行全流程试验,可以获得产率53.87%、TFe品位67.87%、TFe回收率86.15%的高品质铁精矿,其SiO2含量为1.96%,提铁降硅效果显著,实现了精矿TFe 品位高于67%、SiO2含量低于2%的攻关目标。

进一步的研究表明,将细磨细度调整为-0. 045 mm 占94%情况下,适当增加RA 用量可获得产率54.76%、TFe 品位67.14%、TFe 回收率86.63%的高品质铁精矿,其SiO2含量为2.09%,可以实现TFe 品位高于67%,SiO2含量低于3.5%的攻关目标。

4 结 论

(1)袁家村复杂难选磁赤混合铁矿石阶段磨矿、弱磁选+强磁选混合磁选精矿中铁矿物嵌布粒度微细,TFe 品位为42.44%,铁主要以赤(褐)铁矿的形式产出,其次以磁铁矿和假象赤铁矿的形式产出,三者合计铁分布率为95.69%;混合磁选精矿中脉石矿物主要为石英,其次为闪石、绿泥石、白云石和方解石。

(2)现场混合磁选精矿采用卧式搅拌磨机细磨—弱磁选+ZH 型组合式强磁选机两盘连选—阴离子反浮选工艺流程处理,在磨矿细度为-0. 045 mm占97% 时,可获得TFe 品位67. 87%、SiO2含量1.96%、TFe 回收率86.15%的高品质铁精矿,提铁降硅效果显著。 因此,该工艺适用于现场混合磁选精矿的加工,其磨矿细度和药剂制度是关键工艺参数。

(3)研究结果可作为现场进行提铁降硅工艺流程优化的依据,工业生产中应重视磁选抛尾效果和保障反浮选流程顺畅。