基于数字孪生的矿山散料堆场堆取料机智能监测系统

2024-03-02刘燕燕付博宣杨晓明齐跃峰

刘燕燕 赵 峰 付博宣 杨晓明 齐跃峰

(1.燕山大学信息科学与工程学院,河北 秦皇岛 066000;2.河北省特种光纤和光纤传感器重点实验室,河北 秦皇岛 066000)

港口作为海陆运输的重要交换点和对外交流的重要窗口,在推动周边城市经济发展方面发挥着重要作用[1]。 斗轮堆取料机作为世界上最大的挖取运输一体化设备,可以连续完成作业任务且生产效率高,成为国内现代化港口散装物料作业运输的重要组成部分[2-3]。 港口的矿山散料堆场是散料矿物在海路运输与铁路运输的中转站,工作环境十分复杂[4],工作时外部激励源多样;且由于整体机身庞大,人工检修也变得非常困难,故障一旦发生很难及时发现并进行妥善处理。

随着信息时代的不断发展,智能化、信息物理系统[5]、“工业4.0”[6]等概念相继被提出,智能制造成为各国制造业争相发展的趋势和战略目标[7]。 为了解决物理世界与虚拟数字之间的相互融合问题,对物理层系统实现直观的实时监测与趋势判断,以信息物理一体化为特征的数字孪生(Digital Twin,DT)技术应运而生[8]。 数字孪生技术最早用于模拟航空航天领域的一些问题,如美国空军研究室和国家航空航天局[9]等重大项目。 近些年,随着研究人员的不断探索,数字孪生技术也为工业的数字化和信息化提供了新的助力[10-13]。 2017 年,北京航空航天大学的陶飞等[14]提出将数字孪生应用于车间运行,详细阐述了车间物理空间要求、信息空间构建流程以及信息交互共融理论,实现了车间的数字化管理与优化。 2020年,西安科技大学张超等[15]针对复杂环境下煤矿井下巷道掘进存在的智能化程度不高以及效率低下等问题,提出了一种基于数字孪生的矿井智能掘进机器人技术,实现了多机器人掘进的智能感知与控制,很大程度上提升了煤矿井下掘进的智能化与安全水平。2022 年,东北大学马新博等[16]针对地下矿山设备巡检问题,通过虚拟开发环境,结合数字化建模与意见指导库,实现了实时巡检的信息化,最后通过眼前山铁矿破碎机进行巡检试验,证明了虚实结合的巡检系统的可行性,促进了数字孪生技术在矿山等复杂工况环境下的应用。

综上分析可知,目前业内对于矿山复杂环境下的大型机械健康状态关注较少,针对矿山大型机械分布分散、数据来源繁多、电子通信信号干扰等问题,本研究参考2022 年国家工业信息安全发展研究中心在第二届两化融合暨数字化转型大会上发布的《工业设备数字孪生白皮书》的相关案例,开发了基于数字孪生技术的五维数字系统。 通过构建数字化健康模型,实现对矿山散料堆场堆取料机的数字化监测与智能化故障分析。

1 整体架构设计

在实际工程应用中,对于大型机械设备的日常健康监测,最常见的方法仍然是基于传感器的监测技术[17],即将传感器固定到某一位置进行实时测量,并将数据反馈给上位机进行分析和展示。 在进行观测时,无法全面了解到机器各部分信息,并且在这一过程中,数据只是按照固有的算法将测量的变化值计算为相应的物理值,需要相关专业的技术人员进行分析处理获取具体信息,这使得问题的发现存在滞后性;此外,对于分析方法的选择也比较依赖于技术人员的经验,从而增加了解决问题的成本。 数字孪生系统由于结合了信息物理仿真接口以及机器学习模块,以不断增加的大量数据作为支撑并进行持续的学习更新,能够利用不断增长的大量数据进行持续学习和更新,从而快速定位问题的核心,或者为技术人员提供参考,使他们能明确分析方向、快速发现问题并辅助提出解决方案[18]。

1.1 系统工程方案设计

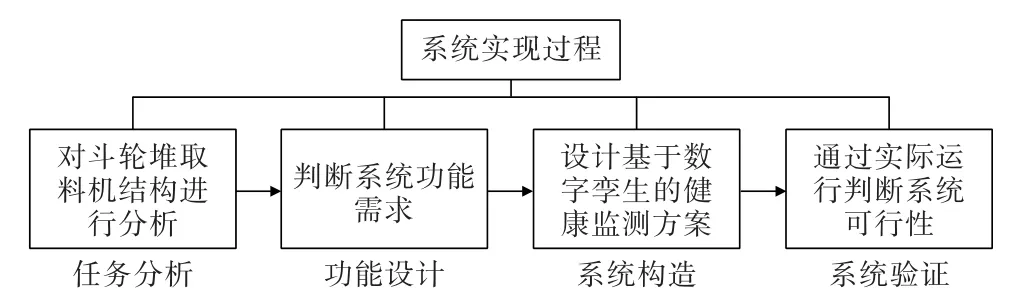

从一个信息系统的生命周期理论角度考虑,当完成信息系统的初步构想之后需要对系统工程进行实现[19],如图1 所示。 实现一个完整的系统工程,首先需要对研究对象的研究任务进行分析以及相应的系统功能进行设计,从而完成系统结构方案设计;然后完成系统的具体构造,搭建数字孪生系统;最后通过一段时间的实际应用验证方案的可行性。

图1 系统工程实现过程Fig.1 Realization process of system engineering

1.2 堆取料机结构与工作状态分析

首先进行系统任务分析,从物理结构角度考虑,斗轮堆取料机在日常工作中需要关注的结构包括斗轮机构、悬臂架带式输送机构、俯仰机构、回转平台以及行走机构[20],各系统又可进一步划分为不同的结构,如图2 所示。

图2 堆取料机主要结构Fig.2 Main structure of the stacker reclaimer

斗轮机构作为堆取料机的核心部分,负责将物料从堆场取出并卸载到指定位置,在运行过程中,斗轮电机驱动斗轮旋转挖掘,将物料不断地输送到悬皮带上。 悬臂架带式输送机构负责将斗轮机构中取出的物料输送到后续处理设备。 该机构由一个悬臂架和带式输送机组成,悬臂架用于支撑输送机,并使其可以沿着轨道移动,带式输送机则负责物料输送。 俯仰机构负责控制堆取料机主要工作部分的升降和倾斜,通过调整俯仰机构角度,可以改变斗轮和输送机的取料位置和输送角度,以适应不同的工况需求。 回转平台控制水平转动整个堆取料机构,使其可以在一个较大的区域内进行作业。 它通过电动机驱动和减速器控制回转角度,同时借助传感器和编码器等检测装置获取位置和角度信息,实现精准控制。 行走机构负责移动堆取料机,使其能够在堆场内自由行走。

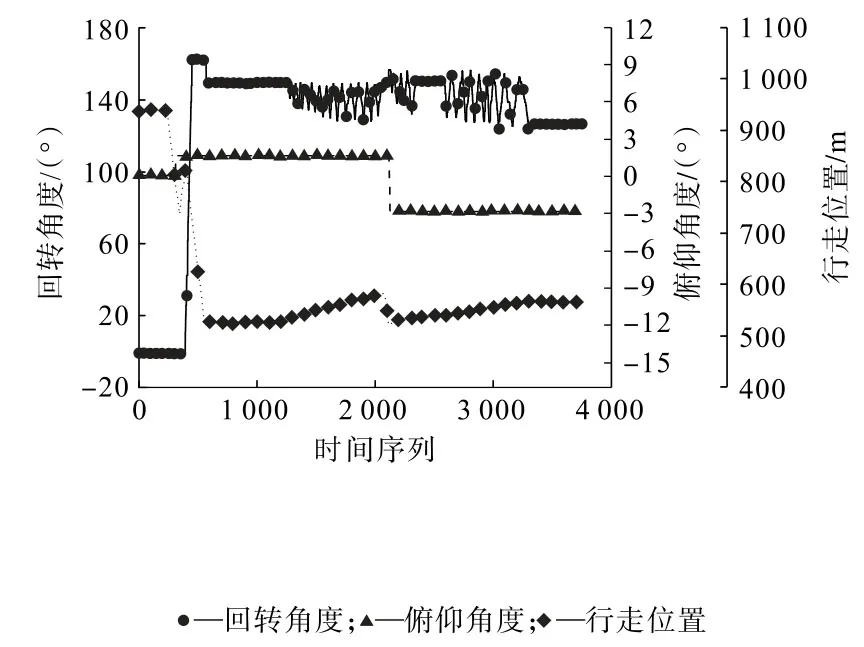

在调度中心发出一次作业请求后,行走机构先进行运转,在铁轨上进行直线行走动作。 到达指定堆场之后,按照堆场作业区域调整大臂俯仰角度,使斗轮高度与堆场高度达到预定差值。 俯仰角度固定后,回转平台与行走机构互相配合,在散料堆场进行水平作业。 如图3 所示,是一次工作中主要的姿态数据变化情况,水平面姿态主要由行走位置与回转角度表征,垂直面姿态主要由俯仰角度表征。 在此过程中各个部位的传感器实时监测机身物理数据,并与模型通过读取电机与PLC 指令的实时计算值进行误差分析。

图3 一次工作状态中主要姿态数据变化Fig.3 Main attitude data changes in a working stat e

1.3 功能模块设计

系统工程的第二阶段是功能设计。 合理的功能模块划分不仅可以使系统更加便于精细化管理,降低整体复杂度,同时也有助于提高系统的易用性和理解程度。 数字孪生系统由多个模块组成,协同实现对堆取料机的智能健康监测与故障诊断,主要包括实时监测系统、数据流分析系统、故障诊断推测系统等。

(1)实时监测系统。 实时监测模块是主要的日常数据监测部分,主要作用是读取解调处理后的实时数据并进行显示,实现与数字孪生体初步的数据对接。 主要包括机身各部分的温度、振动、应变等物理测量数据,还有斗轮电机功率、悬皮流量等工作参数,以及用于描述堆取料机姿态的俯仰角度、回转角度和行走位置等姿态参数,这部分原生数据对于保证数字孪生系统的可靠性和精准性至关重要。

(2)数据流向与分析系统。 数据流向与分析模块是孪生系统中功能实现的基础,负责接收并处理物理实体传来的实时数据,并根据所设置的预警阈值与智能预测算法进行综合分析,解读物理数据包含的信息。 该模块采用大数据处理、机器学习等技术,将所得数据与健康模型进行对比和分析模拟,从而可以有效预测和识别斗轮堆取料机的故障和缺陷,为系统整体顺畅运行提供数据支持。

(3)故障诊断系统。 故障诊断模块用于处理堆取料机的故障信息,主要作用是在计算得出的数据基础上,通过仿真模拟对堆取料机的健康状况进行诊断和分析,识别故障类型、故障位置和故障程度,并给出相应的处理建议。 该模块采用人工智能、物理仿真模块、深度学习等技术,实现对大量的历史故障数据进行分析和建模,从而可以快速、准确地对斗轮堆取料机故障进行诊断和处理,有助于提高堆取料机的维护效率、降低维护成本。

2 数字孪生系统构造

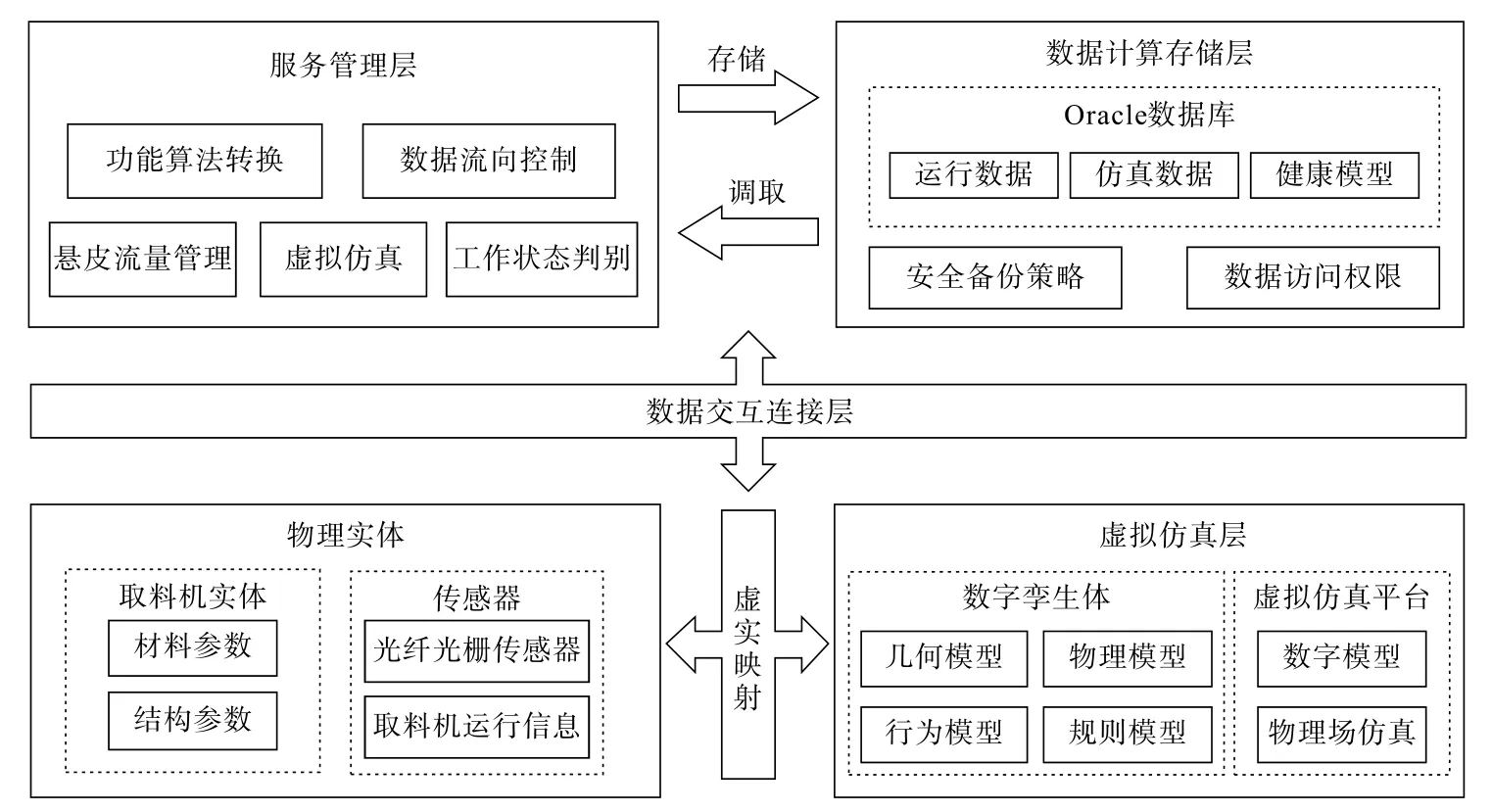

系统工程的第三阶段是系统构造与实现。 数字孪生的核心在于以数字化方法建立带有规则的数字孪生体,将其与物理世界的环境或物体相互映射,达到多元数据融合、实时分析决策的目的。 在完成系统功能的模块化设计之后,需要对整体方案进行实施。经典的数字孪生5 维模型包括物理实体层、虚拟仿真层、服务管理层、数据存储层以及数据交互连接层5个维度[21],数据由物理实体进行采集,传输到数据存储层进行原生数据保存,服务管理层调取需要的数据进行计算、模拟与分析,最后将数据绑定到虚拟仿真层进行仿真体现,各层之间又通过数据交互连接层进行数据之间的交互传输,达到分工明确的目的。 数字孪生系统5 维模型以及各维度之间的相互配合关系如图4 所示。

图4 数字孪生系统5 维架构Fig.4 Five-dimensional architecture of digital twin system

2.1 物理实体

物理实体部分主要包括斗轮堆取料机的工作结构以及安装的各种传感器,其中堆取料机作为研究对象,包括斗轮拉杆、斗轮插销、斗轮支撑梁、电机、取料机拉杆、门庭耳板以及行走机构等重要物理数据监测位置。 传感器负责数据采集,是关键的数据源。 对于机身外部物理数据测量,本研究采用最新的光纤光栅传感器确保数据传输的稳定性与可靠性。 由于港口露天料堆的斗轮堆取料机工作环境十分复杂,激励源多变且难以控制,传统的电子类传感器容易受到各种电磁干扰,导致数据不可靠。 因此,光纤光栅传感器凭借其抗电磁干扰和耐腐蚀的特性,成为复杂工况环境下物理数据测量手段的首选。

2.2 数据计算存储层

数据计算存储层主要承担数据存储、调度与计算分析任务。 首先,作为数据存储中心,数据计算存储层需要管理大量的数据,包括当前状态下所有传感器的实时物理信息,关键部位电机当前的运行状态等其他堆取料机实时数据,还有历史数据的保存与迭代处理,以及各部位预警信息与实时预测结果等数据。 本研究以Oracle 数据库为核心构建数据存储处理系统,在接收到各部位原始数据之后连接对应的数据库区域进行实时的写入存储。 为了确保系统数据的安全性与完整性,数据层还要负责设定备份策略和数据访问权限,保证系统数据不受突发情况干扰。

2.3 服务管理层

服务管理层主要负责用户交互以及各个模块之间的相互配合,统筹整个系统的运行与功能管理,包括获取用户界面的输入以用于调取不同功能模块。实际运行中,各个模块可能需要共享数据、使用其他模块的功能,或者根据其他模块的状态进行决策。 服务管理层将起到一个协调线程的作用,动态管理各通道之间不同的数据流向与存储方式,对系统平稳运行有着重要作用。

2.4 虚拟仿真层

虚拟仿真层是数字孪生系统的核心,包括数字孪生模型和虚拟仿真平台,按照几何—物理—行为—规则的融合封装方式完成数字孪生体构造,实现数字孪生体与物理实体的映射[21]。 几何模型主要完成对物理实体外观尺寸的描述与各个结构比例的对应;物理模型是各项数据的体现,包括与传感器连接的数据接口,将监测的物理数据(包括振动、应变、温度等信号)在虚拟模型结构中进行显示。 行为模型控制孪生模型在动作上的各项映射与动作模拟仿真的实施以及核心的机器学习算法,包括用于判别工作状态的分类算法与数据模拟预测的多参量状态感知机算法,还有其他的温度补偿与拟合、误差率计算等。 规则模型主要包括各种故障模型与判别规则,包括预先完成训练测试的算法模型与故障分类算法等。 通过3ds Max 等建模软件以及仿真模拟平台构建数字化模型,最终借助Unity 3D 物理引擎完成模型封装与功能检测。

2.5 数据交互连接层

数据交互连接层是孪生系统实现数据互通的基础,包括各种通信方式、通信协议以及预设的数据收发格式。 光纤光栅传感器通过光纤汇入主光缆,最终连接到主控室的解调仪;电机功率、皮带秤流量以及油缸压力等数据通过PLC(可编程逻辑控制器)汇总到数据平台,最后通过UDP(用户数据报协议)通信连接到数字孪生系统,各通信通道之间实现全部隔离,防止数据串扰。

3 系统现场安装及应用

在完成整体理论架构设计与实际数字孪生系统构建之后,为了进一步验证系统的可行性,本研究团队与秦皇岛港务公司合作,在QL6000. 55 型斗轮堆取料机上进行了系统安装与运行。

3.1 模型仿真与传感器安装

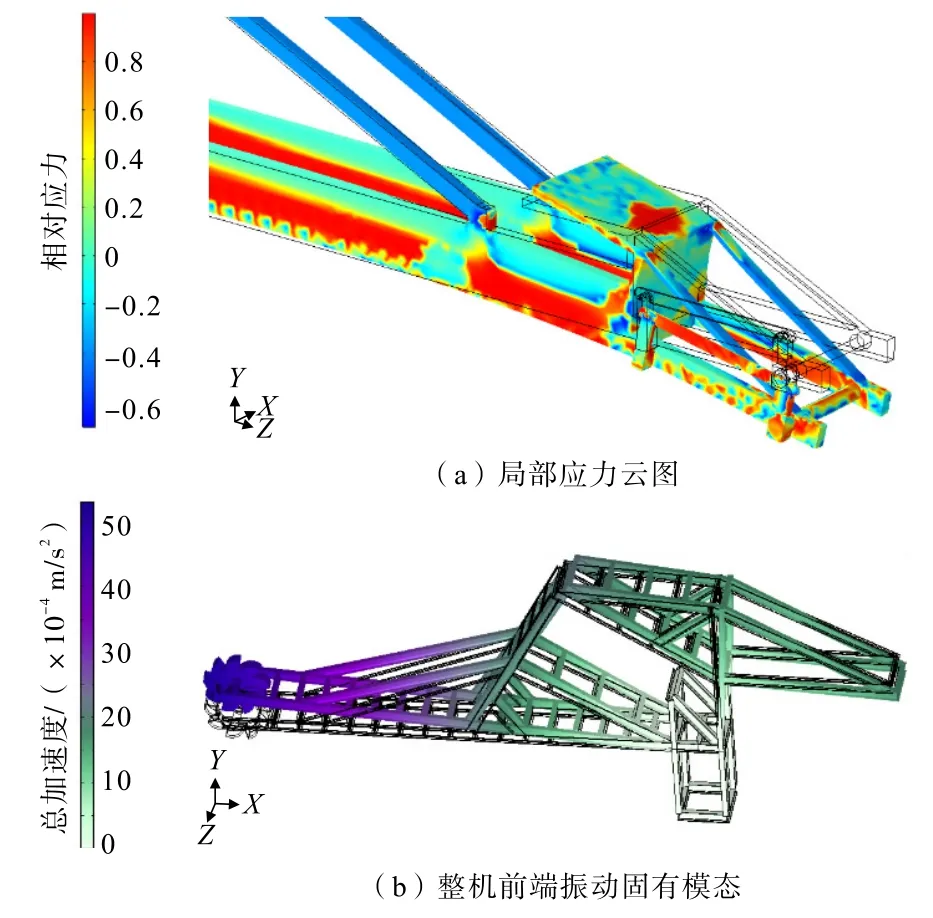

首先根据港务公司提供的结构尺寸图纸与现场实地考察结果,完成基本几何模型构建,并对模型进行降阶处理,抽象出主体结构的力学模型进行结构仿真与力学分析。 结构仿真结果如图5 所示。

图5 结构仿真结果Fig.5 Structure simulation results

根据应力云图以及多阶固有模态仿真图确定关键受力点与振动易发生点,标定重点监测位置,以此作为应力(振动)传感点,并根据所在位置设计对应传感器的安装方式与实际布线方案,现场情况如图6所示。

图6 光纤光栅传感器物理实体安装现场Fig.6 Installation site of the physical entity of fiber grating sensor

3.2 数字孪生平台构建

完成作为外部物理数据来源的光纤光栅传感器布设之后,本研究设计了数据处理平台。 数字孪生系统在数据处理方面具有显著的兼容性优势,能够整合多种数据来源,实现研究对象的全方面数字化。 数据包括机身结构应变与温度数据、关键部位振动数据、斗轮电机以及悬皮电机相关数据、水平俯仰角度以及相应电机扭矩等姿态数据。 数据接收模块通过预设的数据报收发格式进行多连接通信,为确保实时性,Socket 通信方式采用UDP(User Datagram Protocol)用户数据报协议实现快速、高效地并行传输;后台数据处理系统根据不同的数据报格式进行区分处理与数据解析,将不同来源的数据按照要求分配到不同的功能模块与数据接口。

将堆取料机的高保真几何模型、材料参数以及数据接口等数字模型相结合构建对应的数字孪生体,并根据实际工作状态与动作设定物理规则,包括进行俯仰动作时堆取料机拉杆的伸缩、回转平台旋转动作,斗轮工作时堆旋转动作与电机数据的映射等。 利用Unity 3D 物理引擎平台对各个功能模块与模型进行封装,并根据不同的数据接口完成数据对接。 数据经过采集到初步计算完成后,一部分原生数据进入数据存储模块进行保存,另一部分进入仿真模拟模块进行后续计算,数据存储模块直接连接到公司内网系统中的数据存储中心,通过Oracle 数据库将不同的数据进行分类存储,方便查看历史状态与操作。

为了保证数据的安全性与可靠性,本研究还构建了完全基于内网的信息交互通信网络,所有数据的更新迭代与处理调取全部在内网中进行,有效避免了关键数据泄露与丢失。

3.3 运行测试

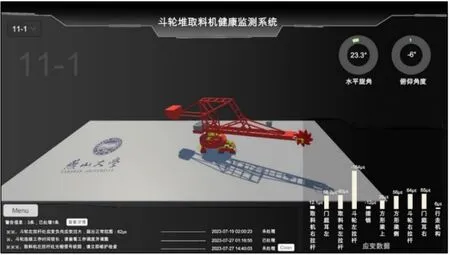

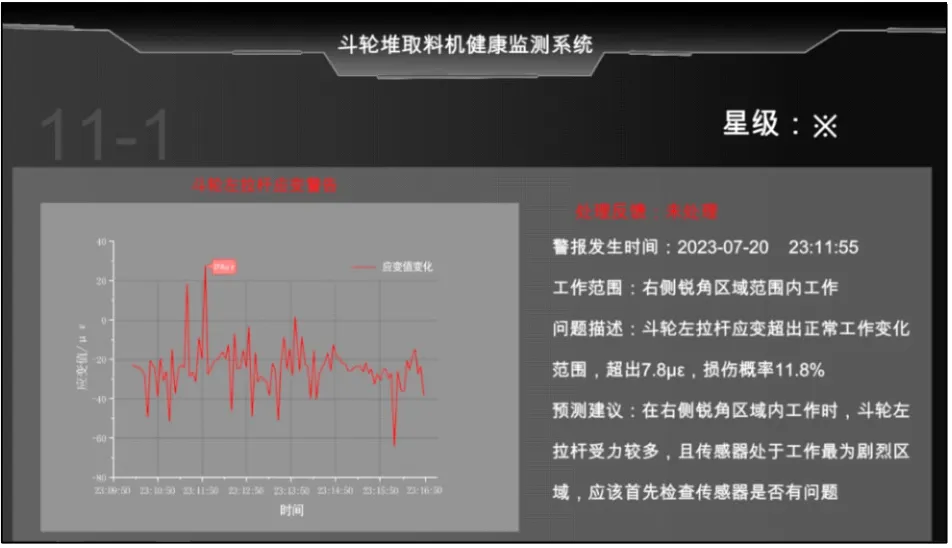

完成堆取料机各项检查后,采集了停机与各种工作状态下的全方位数据,首先采用传统分类算法对堆取料机当前工作区间内的姿势与区域进行分类;然后根据不同工作类别进行感知机算法的初步训练,得到不同传感点对应的数字健康模型;最后以当前工作姿态作为输入,实时预测计算当前各点正常应变值范围(由应力云图仿真计算得出),根据实际值与预测值的偏差程度得到该监测点的故障可能性计算结果。经过测试集测试,预测值与正常状态下的实际值偏差率保持在5%以内,表明数字健康模型可信程度较高。 而在预警模块中,采用传统的知识与模型故障诊断方法预先写入不同种类故障产生原因及解决策略,然后根据实际工作状态的数据与各监测点计算所得模拟数据进行对比分析,通过对比结果调取故障库中不同策略辅助工作人员进行故障分析。 将模型各项数字接口与预警模块进行了对接测试,效果良好,系统实时运行界面如图7 所示。 当某一点监测数据发生异常时,预警系统将根据健康模型自动判别故障类型并给出相关建议,如图8 所示。

图7 系统实时运行界面Fig.7 System real-time operation interface

图8 安全预警系统Fig.8 Security early warning system

警报产生后,技术人员到现场勘查发现,在斗轮进行取料工作时,散料煤中偶尔会出现较大的煤块。这些煤块在进入斗轮料斗前可能会被抛起,砸向斗轮左拉杆部位,进而在斗轮左拉杆部位产生小幅度的应变突变。 为防止长时间砸击导致左拉杆损伤,本研究对左拉杆部位提前采取了保护措施。 最终警报解除,类似现象未再次出现。

3.4 结果讨论

通过在秦皇岛港务公司散料煤矿堆场进行了的为期1 a 的系统试运行,省去了每台堆取料机间隔一个月一次的停机检修,每年节省维护人员2 人/台,节省人工费用共12 万元,节省各类检测及保养器材费用2 万元,整体生产效率提升约12%。 整个系统投入成本约20 万元,可实现整个散料堆场全部堆取料机的数据整合分析。

系统经过一段时间运行,分类算法模块对工作状态检测正确率达到100%,可以正常调取对应的工作模型;正常工作状态下,状态感知机算法预测数据与实际数据误差在10%以内,表明模型预测数据可靠,可以为堆取料机健康状态判别提供有效依据。

总体来说,该系统的运用,有助于促进料场数字化进程、改变管理模式、提高生产效率,经济效益较理想。

4 结 论

本研究开发了一种基于5 维数字孪生技术的智能监测系统,对矿山散料堆场的堆取料机进行了全方位的健康监测,通过当前调度指令自动判别本次工作状态,根据实际作业中机身各部位的电机功率、工作姿态等数据对各监测点应变值与振动数据进行预测与模拟,最后通过计算预测值与实际值的偏差度作为故障判别依据,不仅实现了对堆取料机整个工作流程的全方位健康状态监测,还可以在故障发生前及时发出预警进行报告,在故障发生后根据实际数据提出相关建议,辅助专业人员排查问题。 主要结论如下:

(1)采集正常工作的数据作为健康模型的评价标准并进行分类,首先在不同的堆取料机之间进行数据隔离,然后按照不同的工作模式对各自的算法模型进行预先标定训练与测试,最后在工作中通过实时调取不同模型实现数据的分类计算与隔离模拟。 这样不仅增强了系统的集成性,还极大提高了智能预测算法的准确度。

(2)通过数据实时采集与计算,数据模拟仿真层通过调取预先部署的健康数字模型,对不同工作状态下的各个传感器监测点进行预测模拟,达到故障预警的目的,不仅极大减少了人力物力消耗,降低了维护成本和维修人员的经验依赖;还可以有效预防关键部位受损,延长其服务年限,促进以港口矿山散料堆场堆取料机为例的大型机械管理向着无人化、智能化方向发展。

(3)本研究系统获取的数据仍局限于堆取料机自身工作状态,未来可以结合不同作业区域内的堆场数据(包括散料堆湿黏度,高度,矿物种类等),构建一个更为多元化的数字孪生平台,通过不同数据之间的计算配合,对整个矿山区域的作业活动提出指导。