基于BP神经网络薄板P-PAW搭接的间隙自适应工艺参数优化

2024-03-01陈振款何建萍华学明黄文荣

陈振款,何建萍,李 芳,华学明,黄文荣

(1.上海工程技术大学 材料科学与工程学院,上海 201620;2.上海市激光制造与材料改性重点实验室(上海交通大学),上海 200240;3. 沪东中华造船(集团)有限公司,上海 200129)

304L不锈钢是常温下具有奥氏体组织的不锈钢,因其无磁性、塑性高、强度低、耐腐蚀性的优点,被广泛应用于船舶、容器管道、精密零件等行业[1]。大型LNG船的燃料薄膜舱中,1.2 mm厚SUS304L不锈钢薄板的等离子弧焊搭接接头的焊接质量直接决定了MARKⅢ薄膜型围护系统主屏壁的完整性、安全性[2]。但由于薄板自身约束力很弱,装配要求高、难度大(0.3 mm间隙以内),焊接中容易发生变形,导致上下板之间形成间隙,产生填充不足或者未熔合等缺陷[3]。为了降低对焊接装配精度的要求,焊接过程中的间隙自适应控制技术得到了广泛的重视。

接头信息的检测是间隙自适应控制的首要环节,非接触的图像传感和激光传感已有很多研究。顾帆等[4]针对焊缝间隙渐变的装配情况,开发了一套基于激光视觉传感器的多道焊的焊枪姿态自适应调整方法,提高了中厚板的焊接的智能化水平。樊重建[5]采用光路视觉传感获取图像,以退化恢复、阈值分割、去噪、细化及Hough变换等图像处理,提取了熔池间隙和流动方向信息。总之,相比较于图像传感,激光传感的检测技术针对弧光干扰、飞溅、高温等问题,具有精度更高、稳定性更好、抗电磁干扰能力更强等优点,被认为是焊缝信息检测方向的主流[6-9]。

焊接薄板过程是一个复杂的工艺,不同间隙对应的焊接工艺参数调节不同,很难精确地用数学模型来进行线性描述工艺参数调节和间隙的关系,模型的构建也存在一定的难度。严敏之等[10]通过焊接实验数据,建立了焊接电流、焊接电压与搭接间隙对应的神经网络模型,得到了均匀饱满的焊缝成形;张克等[11]采用基于反向传播神经网络(BPNN)结合遗传算法(GA)的工艺参数自适应填充模型作为自适应控制器,能够有效解决间隙带来的缺陷问题。

现有的间隙自适应焊接的研究,大多是在固定的间隙和装配条件下来进行工艺参数优化、焊接接头力学性能预测或焊缝几何形貌预测,这些都是静态优化,但在实际的焊接生产过程中,工艺参数应随着焊接接头间隙的变化而动态实时调整,其相关研究很少[12-13]。

本文基于液化天然气船薄膜型围护304L不锈钢板的脉冲等离子弧搭接机器人自动焊,以激光传感来实时检测搭接间隙,通过工艺实验来考察不同间隙下的焊接速度和峰值电流对焊缝成形质量的影响规律,建立BP神经网络模型,实现了搭接间隙动态变化下的焊接速度和峰值电流的实时控制。

1实 验

1.1 实验平台与参数

工艺实验平台由焊接机器人(Fanuc M-1OiD12)、焊接电源(Ewm tetrix551)、激光传感器(SERVO-ROBOT I-CUBE 100LSTD)3部分组成,如图1(a)所示。焊枪结构参数为钨棒直径1.6 mm,内缩量2.0 mm,喷嘴直径为5.26 mm,钨棒锥度30°。在进行等离子弧搭接焊时,采用流量为0.3 L/min的体积分数为6%H2+94%Ar的离子气和流量为12.5 L/min的纯度99.99%Ar的保护气。

图1 实验平台搭接图(单位:mm)Fig.1 Experimental overlapping platform:(a) experimental equipment; (b) schematic diagram of welding torch space position

选用厚度为1.2 mm的304L不锈钢,焊前用酒精清洗试样表面,保护焊缝免受油污和氧化膜污染。焊件尺寸为150 mm×80 mm×1.2 mm,工件装配的搭接量为20 mm,焊炬高度为2 mm,焊枪对中位置偏上板0.6 mm,并上板夹角为80°,焊接时焊枪空间具体位置如图1(b)所示。

1.2 实验方案

实验的焊接质量评估采用G.T.T(Gaz Transport &Technigaz)公司提供的 M1303标准。该标准对焊缝宽度、熔深等焊缝成形参数作出了规定,针对1.2 mm厚SUS304L不锈钢板的搭接焊,提出熔深要严格稳定在0.4~1.2 mm以内,焊缝宽度要保持在3.5~6 mm范围内。

设定搭接间隙为0~0.5 mm,然后每间隔0.1 mm设置了6个不同装配间隙来进行工艺实验,实验研究表明,焊接速度和峰值电流是基于间隙变化进行焊接工艺参数调节的2个重要参数。基于实验,确定了以焊接速度取值30、35、40 cm/min、峰值电流取值96、102、105 A来进行不同搭接间隙下的工艺实验。制备焊接接头的金相样品,利用超景深光学显微镜读取焊接接头的熔宽和熔深数据。

1.3 实验结果讨论

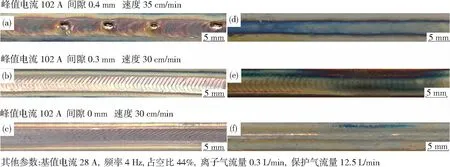

通过改变峰值电流和焊接速度,不同搭接间隙下的焊缝成形主要有3种情况,即烧穿、未熔合(表现为空洞)和良好,如图2所示。其中图2(a)、(b)、(c)为焊缝的正面形貌,图2(d)、(e)、(f)为焊缝的背面形貌。

图2 焊缝成形形貌:(a)、(d)未熔合焊缝正面和背面;(b)、(e)成形良好焊缝正面和背面;(c)、(f)烧穿焊缝正面和背面Fig.2 Welds formation:(a), (d) front and back of unfused weld; (b), (e) front and back of well formed weld; (c), (f) front and back of burnt through weld

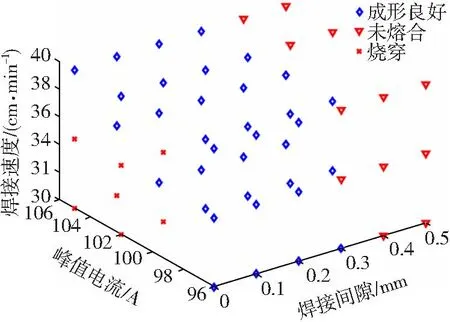

实验结果统计如图3所示。由图3中可见,当焊接速度为30 cm/min和峰值电流为96 A时,间隙在0.3 mm以内时,焊缝成形能够保持良好状态,当间隙在0.4和0.5 mm左右时,逐渐会出现未熔合缺陷,出现一定的空洞。当峰值电流为102 A,焊接速度为30 cm/min时,对于零间隙以及0.1 mm间隙,焊缝出现了烧穿现象,但是对于间隙为0.3~0.5 mm时,焊缝成形良好,并没有出现空洞以及烧穿缺陷等。

图3 焊接实验结果图Fig.3 The result of welding test

由此可见,当间隙较大时,增大峰值电流导致热输入的增加对于间隙增加带来的缺陷具有一定的抑制作用;对于间隙过小的情况,这种热输入过大会对焊缝造成烧穿缺陷,严重影响焊接的质量,其主要原因在于搭接间隙对于热输入能量有一定的损失作用。同理,焊接速度降低带来热输入的增加,实时保证焊接热输入在合理的范围之内,对于间隙的变化所带来的焊接缺陷具有良好的抑制作用,因此建立焊接过程中间隙自适应的工艺参数调节的数学模型尤其重要。

2 工艺参数建模

2.1 BP神经网络模型

BP神经网络的主要优点在于有着非线性拟合能力以及强大自学习而带来的泛化能力,泛化能力是指在遇到不在训练集的数据时可以产生相应的相对合理的输出[14-15]。

为了确定不同搭接间隙下良好焊缝成形质量的工艺参数范围,本文采用搭接间隙、焊缝宽度、熔深作为输入神经元,工艺参数中峰值电流和焊接速度作为输出层的神经元,通过具有不同数量隐层神经元的模型效果测试,最终构建的神经网络结构拓扑如图4所示,是一个3层神经网络,输入层有3个神经元,隐藏层有4个神经元,输出层有2个神经元。

图4 BP神经网络训练拓扑图Fig.4 BP neural network training topology

为了解决图4所示神经网络不同量纲所带来的数据处理不一致的问题,本文采用了函数为MinScaler的归一化处理,其公式为

(1)

式中:x为需要进行归一化的特征向量;xmax和xmin分别为x中最大值和最小值;ymax和ymin分别为数据归一化后区间范围中的最大和最小数值。本文中BP模型输入层与隐含层之间采用双极性S型函数,如公式(2)所示,输出层神经元采用线性激活函数。

(2)

进一步地,训练函数采用L-M(Levenberg-Marquardt)算法的trainlm函数,该算法通过在HESSLAN矩阵上加上一个正定矩阵来进行评估,这样比传统的BP算法迭代次数少,收敛快,精度较高,其连接权值修正公式为

Δw=(JtJ+μI)-1JtE

(3)

式中:Δw为连接权值;J为误差对权值微分的雅可比矩阵;I为单位矩阵;μ为标量;E为误差向量。

为了防止过拟合,本文训练设计的BP神经网络设置最大迭代次数为1 000、最小训练误差小于0.000 1、学习率为0.1、通过反复试验得到最佳性能的神经网络模型。

2.2 神经网络的训练

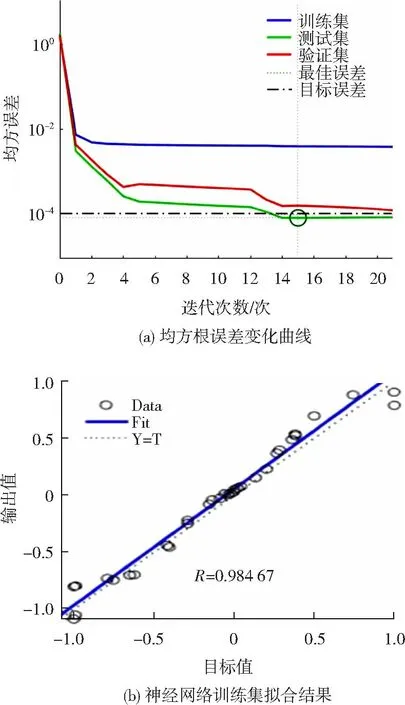

选用了具有良好焊缝成形质量的40组数据来进行BP神经网络训练和验证, 5组数据进行测试,并采用均方误差(Mean Squared Error,MSE)和拟合优度R2来判断模型的优劣。

图5(a)为神经网络训练中误差变化曲线, 可以看到,BP神经网络通过14次迭代后达到平稳状态,在预定的迭代中能够达到目标的要求。图5(b)为神经网络决定系数结果图,R=0.984 67,逐渐趋近于1,可以看出输出值和目标值基本是重合的,表明误差较小,上述模型能够达到间隙自适应控制的焊接工艺参数训练的目的。

图5 神经网络模型训练结果Fig.5 Training results of neural network model:(a) root mean square error variation curve; (b) fitting result of neural network training set

3 基于BP神经网络的间隙自适应控制

3.1 间隙自适应控制系统

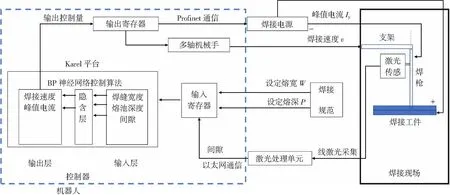

为了在不同装配间隙下得到良好的焊缝成形,本文研究了基于BP神经网络的间隙自适应的工艺参数控制系统,如图6所示。总体概括,通过激光传感器实时检测搭接间隙,并将训练好的BP神经网络模型的权重参数配置到焊接机器人程序中,通过机器人焊接来完成间隙自适应的工艺参数实时控制。

图6 薄板搭接间隙自适应的工艺参数控制系统Fig.6 Adaptive process parameter control system for lap gap of sheet metal

基于BP神经网络的间隙自适应的工艺参数控制程序分为3个模块:输入模块、计算模块和输出模块。输入模块包括间隙获取模块和通信模块;计算模块包括控制算法模块和延迟模块,输出模块主要包括焊接模块和报警模块。其中,最为核心的是采用BP神经网络的控制算法模块。各模块功能如下。

1)间隙识别模块:焊接过程中,激光传感器通过扫描工件,获得相应的线激光数据并进行处理,得到相应的间隙大小。

2)通信模块:机器人和焊接电源通过Profinet网络进行实时通信,通过机器人示教器发出的指令,能够控制焊接电源输出相应的热输入。激光传感器和机器人使用以太网通信,将激光传感器扫描工件后的焊缝截面的几何形状和空间位置数据,通过 socket程序实时的发送到机器人的寄存器上,可供机器人进行实时的读取和处理。

3)控制算法模块:建立良好的神经网络模型,将训练好的神经网络模型参数嵌入机器人中,通过机器人的编译环境进行处理,输出到机器人寄存器中。

4)延迟模块:由于激光传感器扫描位置比较超前,直接作用焊枪会导致热输入作用位置对于焊接的间隙自适应的同步错误,会导致焊接缺陷,因此该延迟模块会对焊枪行走到相应的扫描位置进行判断,保证了调节后的工艺参数能够精准的作用在对应间隙的接头的位置上。

5)焊接模块:对于不同的工件,在焊接过程中,通过控制模块计算出焊接工艺参数,经过通信发送到焊接电源,作用到焊枪,进行焊接。

6)报警模块:适当的调整,如果超过限度(0.6 mm以内),则发生报警,进行重新装配。

3.2 间隙自适应控制与讨论

间隙自适应控制是基于图6所示的控制系统,通过对搭接间隙在0~0.6 mm变化时的焊接速度和峰值电流自动实时调节来进行的。焊接起点的间隙设置为0 mm,焊接终点的间隙通过0.1 mm塞片设置为0.6 mm,图6所示的系统中,熔宽设定值为4.5 mm,熔深设定值为0.6 mm。

图7(a)和(b)分别为有、无间隙自适应的焊缝成形图,图7(a)的工艺参数为峰值电流102 A, 焊接速度40 cm/min。从图中可见,在没有间隙自适应控制的情况下,随着间隙的不断增加,逐渐出现了未熔合的空洞缺陷;而在有间隙自适应自控制的情况下,得到了较好的焊缝成形质量。由此可见,图6所示的基于BP神经网络的间隙自适应的工艺参数控制系统在间隙动态变化的情况下,起到了实时调节工艺参数的效果,实现了在有间隙变化的情况下的焊缝成形质量实时控制的目的。

图7 有无间隙自适应调节前后对比图Fig.7 Comparison between gap adaptive adjustment with and no gap adaptive adjustment:(a) weld forming of no gap adaptive adjustment; (b) weld forming of gap adaptive adjustment

上述间隙自适应的工艺参数调节过程可进一步由图8中看到:在搭接间隙大于0.2 mm 时,随着间隙的逐渐增加,峰值电流不断的加大,焊接速度也逐渐的降低,即热输入增加,空洞状未熔合的缺陷得到了一定的抑制,其主要原因在于:热输入的适当增加,可使金属熔化量增多,熔池的形状填充得到了较大的改善,可以较好地填补空洞处缺失的金属,从而得到良好的焊缝成形质量。

图8 有间隙自适应工艺参数实时调节图Fig.8 Real time adjustment diagram of gap adaptive process parameters

由图8同时可知,峰值电流在间隙0.2 mm时达到最低值。实验研究发现,在搭接焊的过程中,搭接间隙的增大,不仅会引起空洞等缺陷的出现,也会造成焊缝熔深和熔宽的减小。在0.2 mm范围内的间隙增加,虽然没有出现空洞等缺陷,但造成了焊缝熔深和熔宽的减小,本文通过降低焊接速度来增加熔深和熔宽,以弥补因间隙增大而造成的焊缝熔深和熔宽的减小,但很难使熔深和熔宽同时符合焊缝成形尺寸要求,即会造成熔深过大甚至烧穿。因此,本文进一步通过降低峰值电流来消弱因焊接速度降低而造成的熔深增加过度。当间隙大于0.2 mm,随着搭接间隙逐渐增大,通过较低的焊接速度就可以保证焊缝熔宽符合焊缝成形尺寸要求,但熔深却不够,这是因为搭接的上下板之间间隙过大,热量向底板的传导比较困难而导致底板熔化量较少。为了解决这一问题,本文通过提高峰值电流以加强电弧压力来增加熔深,使熔深也符合焊缝成形尺寸要求。综上所述,间隙在小于0.2 mm和大于0.2 mm时通过对峰值电流的不同调节方法,使得峰值电流在间隙0.2 mm左右时达到最低值。

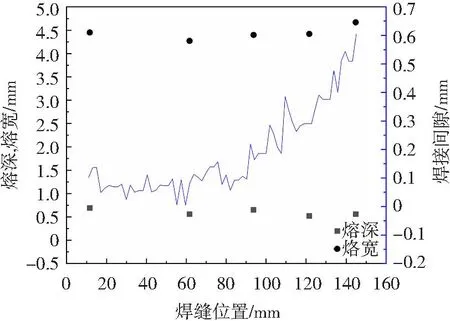

进一步沿焊缝方向不同位置对焊件进行了切割,通过金相制备,在超景深光学显微检测下,读取了沿焊缝方向不同位置的熔深和熔宽尺寸,如图9所示。从图中可见,即便在沿焊缝方向的不同位置处的间隙不同,但得到的熔宽和熔深变化不大,保证了焊缝成形的一致性,且各位置的熔宽和熔深尺寸均可以满足M1303标准对1.2 mm不锈钢板搭接的焊缝成形尺寸的要求(即熔深要严格稳定在0.4~1.2 mm以内,焊缝宽度要保持在3.5~6 mm范围内),其中熔宽最大误差在0.3 mm以内,熔深最大误差在0.08 mm以内。由此可见,本文所研究的基于BP神经网络的间隙自适应的工艺参数控制系统能够有效的改善焊接质量,具有良好的可行性。

图9 有间隙自适应焊缝不同位置的熔深和熔宽尺寸分布Fig.9 Size distribution of penetration depth and width at different positions of adaptive weld with gap

4 结 论

1)对1.2 mm厚不锈钢板搭接的脉冲等离子弧焊进行了不同搭接间隙的工艺实验,当峰值电流为96 A、焊接速度为30 cm/min时,0.3 mm间隙范围内的焊缝成形良好,而间隙在0.4~0.6 mm时,会出现空洞形状的焊接缺陷,适当增加热输入可对搭接间隙过大所带来的空洞等焊接缺陷有抑制作用。

2)基于BP神经网络以搭接间隙、焊缝熔宽和熔深作为输入量,焊接速度和峰值电流作为输出量,通过对1.2 mm厚不锈钢板搭接脉冲等离子弧焊焊接工艺实验数据训练,建立了工艺参数与间隙及焊缝成形尺寸的多变量非线性关系。

3)完成的基于BP神经网络的间隙自适应的工艺参数实时优化控制系统,在对搭接间隙在0~0.6 mm变化的焊接接头进行焊接时,获得了良好的焊缝成形质量,其熔深和熔宽尺寸满足M1303标准对1.2 mm不锈钢板搭接的焊缝成形尺寸的要求。