高温气冷堆核电厂主蒸汽管道焊接见证件不合格问题研究和经验反馈

2024-03-01牟童,陈威

牟 童,陈 威

(生态环境部华东核与辐射安全监督站,上海 200233)

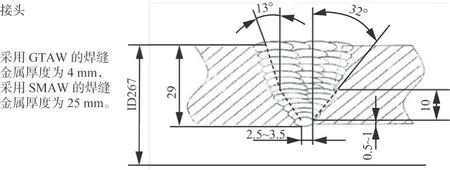

高温气冷堆核电站示范工程[1,2](以下简称HTR-PM)主蒸汽系统的主要功能是将来自蒸汽发生器的蒸汽输送至主汽轮机系统,同时在汽轮机热态及极热态启动时,为汽轮机轴封系统提供蒸汽[3]。高温气冷堆主蒸汽系统管道为高温机械部件,材质为A335 P91,设计压力15.7 MPa,设计温度576℃,焊接接头型式如图1所示,为首次在国内核电厂主蒸汽管道中使用,A335 P91 材料相当于国标10Cr9Mo1VNbN,不仅具有高抗氧化性能和抗高温蒸汽腐蚀性能,还具有良好的冲击韧性和高而稳定的持久塑性及热强性能,焊材选用ER90S-B9。

图1 主蒸汽P91 钢管道焊接接头示意图Fig.1 Sketch map of themain steam pipeline welded joints

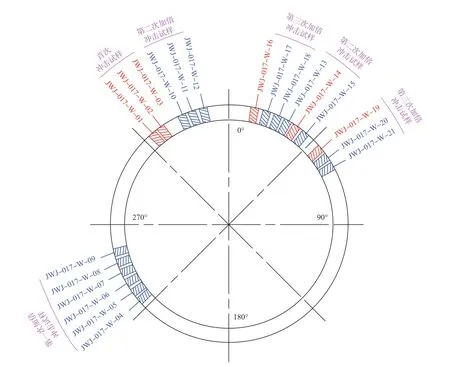

图2 主蒸汽P91 钢管道焊接见证件冲击试验取样位置示意图Fig.2 Sampling location map of theimpact test

根据《主蒸汽P91 钢管道焊接见证件技术规格书》规定,见证件的制作和检验须遵循《压水堆核岛机械设备设计和建造规则》(RCC-M 2000 版+2002 补遗)标准。核安全2、3 级主蒸汽管道的对接焊缝均应设置产品焊接见证件,焊接见证件应按焊接工艺评定试件相同的要求进行破坏性检验、重复性试验,若破坏性检验和可能的重复性试验结果不合格,则该焊接工艺评定应暂停使用,同时主管道现场安装单位应编制原因分析报告。

1 HTR-PM 主蒸汽系统P91 钢管道焊接见证件冲击试验情况

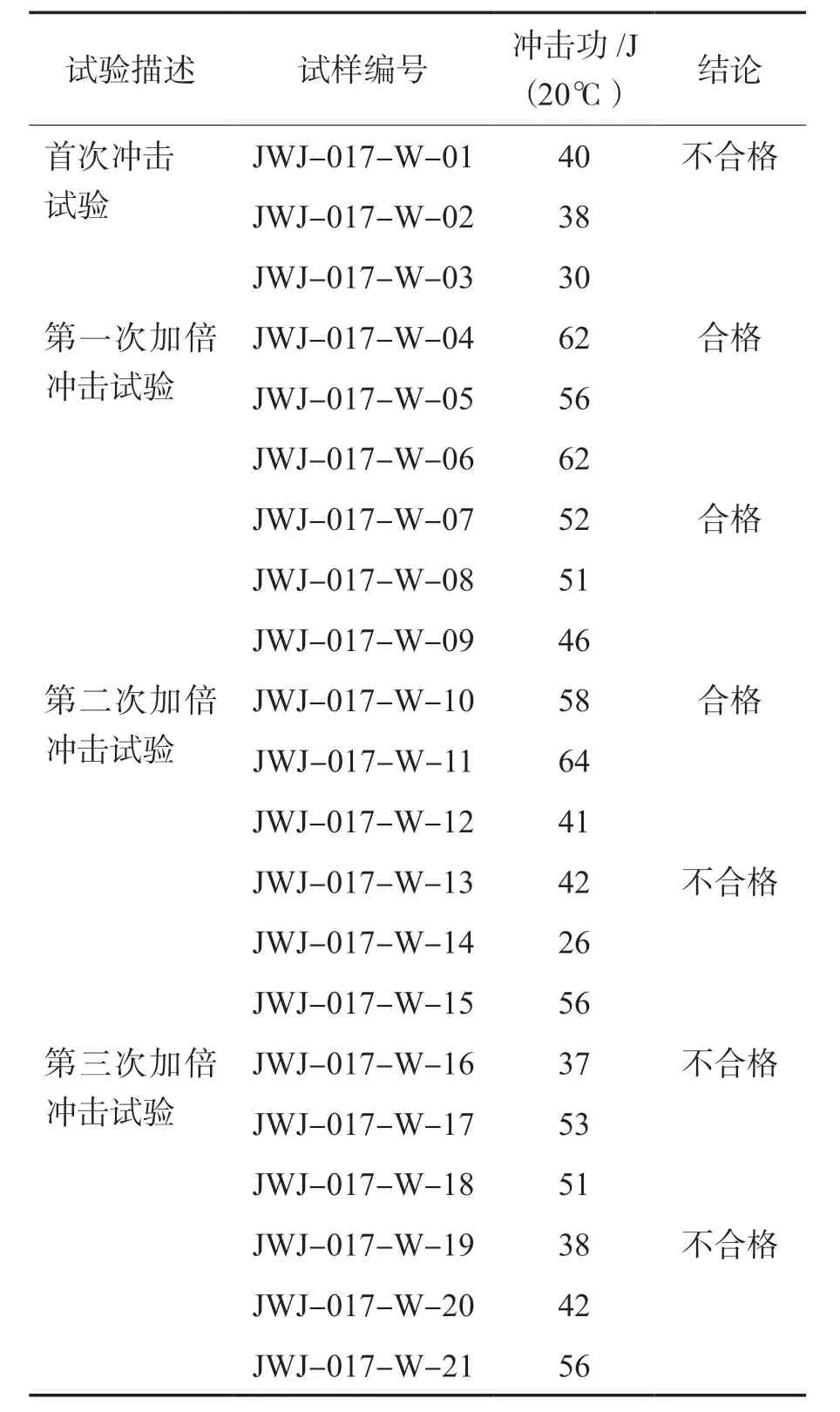

HTR-PM 核岛主蒸汽系统管道共计233 道焊口,现场焊接5 道焊口之后开始进行见证件的焊接。2018 年11 月,营运单位在进行焊接见证件冲击试验(20℃)时,发现3 个试样的冲击功分别为40 J、38 J、30 J,均不满足《主蒸汽P91钢管道焊接工艺评定变更》中“每个试样冲击功值≥41(J)”的要求。现场随即暂停主蒸汽管道焊接施工,此问题造成现场已焊接的39 道焊口质量不确定。

为进一步排查原因,2018 年12 月5 日,营运单位对见证件余料第一次加倍取样,选取6个试样进行焊缝冲击试验,冲击功分别为62 J、56 J、62 J、52 J、51 J、46 J,均满足要求。

2018 年12 月25 日,营运单位对见证件余料进行第二次加倍取样,选取6 个试样进行焊缝冲击试验,冲击功分别为42 J、26 J、56 J、58 J、64 J、41 J,其中,编号为JWJ-017-W-14 的试样不满足要求。

因JWJ-017-W-14 试样不满足要求,营运单位现场决定对不合格试样断面进行金相检验,观察马氏体组织并测量δ-铁素体含量,并在不合格试样临近区域再取两组试样进行冲击试验。金相检验结果为“断面δ-铁素体含量为小于1%,金相组织为回火马氏体”。

2019 年2 月27 日,营运单位进行了第三次加倍取样,选取6 个试样进行焊缝冲击试验,冲击功分别为37 J、53 J、51 J、38 J、42 J、56 J,其中,编号为JWJ-017-W-16 和JWJ-017-W-19 的试样不满足要求。

表1 历次见证件焊缝冲击试验数据汇总Table 1 All previous weld impact test data

2 原因分析情况

鉴于原见证件余料的取样位置已用完,营运单位现场重新焊接并制作了六个试验件进一步分析原因。

2.1 试样加工偏差对冲击结果的影响

为验证试样加工偏差对冲击结果的影响,2019 年4 月,营运单位采用投影曲线磨加工缺口进行示波冲击试验,试验结果为43 J、38 J、34 J,与见证件首次试验结果40 J、38 J、30 J 基本一致。此试验结果,基本排除加工偏差对焊缝冲击试验结果的影响。

2.2 热处理保温时间不足和回火不充分对冲击结果的影响

为验证热处理保温时间不足、回火不充分对冲击试验结果的影响,营运单位制作了第一个试验件,于2019 年4 月23 日完成试验件各项试验,焊缝冲击功为45 J、29 J、30 J,均不满足设计要求。由此可知,只增加热处理保温时间不能改善焊缝冲击值。

2.3 梳理历次焊接工艺评定数据进一步排查

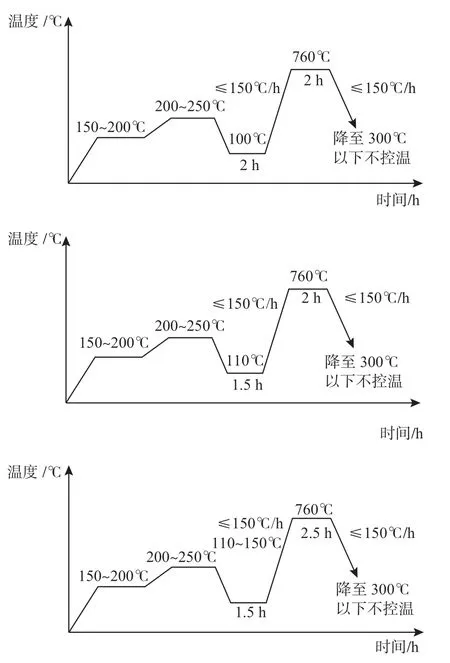

营运单位梳理了A335 P91 管道历次焊接工艺评定冲击试验,结果显示,3 次试验均合格。梳理发现,这3 次焊接工艺评定马氏体转变温度及时间控制为100℃/2 h,而焊接见证件及试验件的马氏体转变温度为110℃/1.5 h,初步判断马氏体转变温度及时间的不同可能导致见证件焊缝冲击试验不合格。历次工艺评定、见证件、试验件工艺曲线和数据见图3、表2。

表2 历次P91 钢焊接工艺评定、见证件、试验件马氏体转变工艺数据汇总Table 2 All previous of Martensitic transformation process data

图3 历次工艺评定、见证件、试验件工艺曲线Fig.3 Heat treatment process curve of all previous

2.4 马氏体转变温度、时间控制对冲击结果的影响

为验证可能由于在现场实体焊接时马氏体转变温度及保温时间的控制与工艺评定不同导致焊缝冲击不合格,营运单位制作了第二个试验件。采用与焊接工艺评定相同的参数进行焊后马氏体转变,并主要开展焊缝冲击试验,试验取了5 组共15 个焊缝冲击,全部合格。说明是马氏体转变温度较高导致冲击不合格。

为充分验证马氏体转变温度及时间的不同对焊缝冲击的影响,营运单位制作了第三个和第四个试验件,两个试验件均采用与工艺评定相同的焊接热处理参数及过程控制(马氏体转变温度100℃、保温2 h,热处理保温时间2 h)。其中第三个试验件焊缝冲击不合格,第四个试验件2 组冲击数据均合格。

营运单位梳理第三个试验的热处理曲线,发现未控制好第三个试验件热处理后的降温速率,降温太慢了,导致其在第二类回火脆性区域停留时间太长,降低了焊缝的冲击值。

通过对第三个、第四个试验件焊缝冲击结果的梳理,营运单位发现虽然第三个试验件不合格,但第三个、第四个试验件焊缝冲击平均值分别为50 J、41.3 J、57.7 J、51.7 J,由此可判断改变马氏体转变温度和时间可以提高焊缝冲击值。

为进一步验证马氏体转变温度及热处理保温时间对冲击的影响,同时对比国外品牌焊材与在用焊材在同种工艺下的冲击性能。营运单位同时制作了第五个、第六个试验件。第五个试验件按焊接工艺评定参数(马氏体转变温度及时间为100℃/2 h)制作,热处理保温时间2 h,采用两种品牌焊材对称焊接,各进行2 组焊缝冲击试验;第六个试验件马氏体转变温度及时间为85℃/2 h,热处理保温时间2.5 h,采用两种品牌焊材对称焊接,各进行2 组焊缝冲击试验。这两个试验件各取了4 组试样,共24 个冲击试样,全部合格。

历次试验件焊缝冲击详见表3。

进一步分析可知,第一个试验件只延长了热处理保温时间,冲击值为45 J、29 J、30 J,整体效果不好;第二、第三、第四以及第五个试验件改变了马氏体转变工艺,11 组33 个焊缝冲击只出现了2 个低值,分别为32 J 和29 J,但平均值大于50 J,整体效果优于第一个试验件;第六个试验件再次降低了马氏体转变温度,6 个冲击值最低为48 J,平均值59.5 J,效果好于前5 个试验件。适当降低马氏体转变温度,更有利于马氏体的转化率,从而改善冲击韧性值。

此外,营运单位还对比了国外品牌焊材和国产品牌焊材形成焊缝的冲击试验情况,结论是焊缝冲击性能相当。

通过以上分析,并结合前期的工艺评定试验数据,营运单位认为改变马氏体转变工艺可以改善焊缝冲击性能,同时需严格控制热处理升降温速率。

3 后续处理情况

按照核安全法规和营运单位质量保证大纲的要求,营运单位采取了以下措施对上述问题进行处理:

(1)升版不符合报告,将原焊接见证件进行报废处理。

(2)开启实体焊口不符合项,现场抽取5 道实体焊口按升版后的工艺卡,返工处理,完成5道焊口后制作见证件。

(3)见证件合格后,现场剩余实体焊口按升版后工艺(马氏体转变温度及时间为80℃~100℃/2 h,热处理保温时间2 h,升降温速率70℃~150℃/h)进行返工处理,并开展主蒸汽系统施工。因马氏体转变温度在ASME 规范及《主蒸汽P91 钢管道焊接工艺评定》中不作为焊接变素控制,且满足《主蒸汽P91 钢管道焊接技术条件》要求,故不需对马氏体转变温度重新进行焊接工艺评定。

(4)加强焊接及热处理过程管理和监督,营运单位牵头成立由业主、总承包方、监理和施工承包商组成的主蒸汽管道焊接见证件不合格问题专项攻坚小组,强化各项质量管控措施,施工全程由质保部门独立监督,制定专门预防措施,推动发现问题快速响应。同时,挑选经验丰富和技术过硬的焊工、热处理工开展后续工作。

(5)设计方在重新施工前明确,如果见证件不合格,将依据ASME-Ⅲ-2004 第1 册-NC 卷规定,评估采用提高主蒸汽系统最低使用温度方案后焊缝质量的可接受性。后续施工过程中未出现见证件不合格的情况,因此本条措施最终未实施。

4 监督检查发现的问题和经验反馈

核安全监督检查部门在该问题处理过程[4]中发现了以下问题:

(1) A335 P91 材料在火电领域已成熟运用,但其首次在核电领域使用便出现了一系列问题,需引起相关单位足够重视。营运单位应建立相关管理制度,梳理工程中类似情况,及时识别风险,增加有针对性的防控措施并跟踪落实,以降低其对工程的影响。

(2)营运单位应切实落实主体责任,严格按照法规和质量保证大纲开展问题处理。对于不符合验收准则的问题应及时开启不符合项,符合建造事件的及时报送建造事件,同时对于发现的问题,有可能突破相关标准和设计要求的,营运单位应及时提交国家核安全局进行审评。

(3)监督发现,高温气冷堆主蒸汽系统存在建造标准不一致以及现场施工过程中未按技术规格书规定进行见证件热处理和在规定区域进行试样取样等问题,营运单位应落实核安全全面责任,加强设计控制和工作过程控制,严格按照技术文件和标准规范要求开展见证件制作和试验等活动。

(4)监督发现,营运单位在试验过程中因部分冲击试验结果不合格,认为焊缝冲击试验结果存在离散性,后续通过设计变更将验收准则由“每个试样冲击功值≥41 J”变更为“平均值不小于41 J,单个最小值不小于34 J”。同时,营运单位在拟采取的整改措施中,计划采用提高主蒸汽系统最低使用温度的方案,把问题交给后期运行来处理,以上处理问题的方式没有体现核电行业应该遵循的“安全第一,质量第一”的理念,也没有实事求是,直面问题。

(5)根据焊接见证件相关技术规格书和标准要求,见证件必须在规定时间内完成各项检验,但A335P 91 的试验结果实际上基本是在最迟时间点才出各种试验结果,虽然没有违反标准规定,但是增大了检验期间施工的质量风险和后续返工量。

(6)相关单位应客观看待存在的问题,提升专家会议的质量,尤其是在第三次原因分析过程中,专家会意见仍然认为是试样加工问题造成不合格,导致见证件余料用完,给后期处理带来困难。

5 结论

本文通过梳理高温气冷堆主蒸汽管道焊接见证件不合格问题的处理和原因分析过程,总结了核设施营运单位在处理该问题过程中暴露出的核安全意识薄弱和管理体系、质量控制不足的问题,目的是引起核电同行的关注,得到一种可以借鉴的类似问题处理经验,起到经验反馈的作用。同时,促进相关单位能够更好地在法律法规和相关标准要求下开展核电厂建造活动。