城市轨道桥梁双向加劲肋桥面系施工技术分析

2024-03-01王生涛安徽省公路桥梁工程有限公司安徽合肥230031

王生涛 (安徽省公路桥梁工程有限公司,安徽 合肥 230031)

0 引言

随着中国城市化进程的加快和“一带一路”工程的推进,基础交通设施的修建被列为优先发展领域,桥梁则是交通工程中的关键枢纽[1]。钢结构桥梁以轻质、高强、施工快的特点逐渐取代传统混凝土结构桥梁。钢结构桥面系一般采用正交异性桥面板设计[2-3],此种结构源自上世纪末的德国,近年来也被国内各大设计院采用。根据其上部荷载受力特点分配横向和纵向加劲肋,在不降低桥面荷载的情况下正交异性桥面系的设计可以将桥面系钢材节省50%左右[4-5],但是加劲肋的交叉排布也增大了桥面系的加工和焊接难度。

1 工程概况

引江济淮繁华大道起于周公山路(原名国三路),依次与江淮大道、方兴大道交叉,终于小龙山路,全长约1.577km,桥梁长度约1.3km。繁华大道桥是安徽省第一座轨道与城市道路共线的大跨度桥梁结构,上层桥宽度47.5m,为城市双向6 车道+地铁;下层桥宽度56.0m,为双向4 车道+慢形系统,用钢量达1.2 万t。由于其为三幅双层结构,钢桁架梁为三面栓接一面焊接结构,螺栓栓接达16万套,栓接难度大。

钢桥面系与弦杆联接,由桥面板、横梁、U 肋、板肋等部分组成。钢桥面板采用正交异性钢桥面板,轨道交通范围内采用(14+3)mm 复合钢板,其余区域采用16mm 普通钢板。横梁间距3.0m,采用倒T 形截面(T 肋),高1400~1650mm,腹板厚16mm,翼板宽600mm、厚24mm,腹板及底板与主桁伸出肢连接。双线轻轨处桥面板设4 道小纵梁(T 肋),道床下小纵梁间距1800mm,采用倒T 形截面,高700mm。本桥U 肋设置在轨道交通和城市行车道范围内,U 肋高度280mm、厚8mm、间距600mm,板肋高度150mm。U 肋、板肋全桥连续,遇横梁则开孔穿过。

图1 主桥钢桁架结构图

由于轨道桥的刚度要求远高于市政桥梁,而钢结构为一种柔性材料,钢结构桥面系本身刚度较差,需要在桥面系下加设横向、纵向加劲肋以及U 型肋板来提高桥面系刚度。相对于市政桥面系而言,轨道桥面系增加了纵向T 肋,纵向T肋需要准确穿过横向T 肋孔隙,并与横向T 类焊接在一起,开孔过小会导致纵向T 肋无法穿过,开孔过大会导致焊接材料浪费,这使得桥面系的加工和拼装难度大大增加。

2 施工工艺流程

桥梁钢结构结合BIM 技术在厂内预制加工、在现场吊装的方法施工,轨道桥桥面系加劲肋嵌补段采用自制的嵌补段施工平台进行现场焊接。各工序必须按照施工工艺流程进行,具体施工流程如下。

图纸审核→BIM 建模→模型放样→钢材采购→钢材试验+钢材预处理→下料、制作胎架→U肋、T肋、拼接板加工→桥面系加工→桥面系组装焊接→焊接修正→焊缝检验→桥面系下胎架→打磨除锈+喷底漆、喷中间漆→喷面漆→运输→吊装+检测→线型调整→桥面系连接(焊接、栓接)→安装护栏及泄水孔→补漆→喷涂最后一道面漆→验收。

3 基于BIM的轨道桥面系加工和试拼装

3.1 轨道桥BIM建模

引江济淮繁华大道桥总体走向西往东,路线起点位于周公山路,跨江淮运河为市政桥梁与轨道桥梁合建,采用153m 跨双层钢桁架拱桥方案,即上层桥宽度47.5m,为城市双向6 车道+地铁;下层桥宽度56m,为双向4 车道+慢形系统。

轨道桥比市政桥需要承受更大的荷载,轨道交通顶板采用(14+3)mm 复合钢板,顶板下设置纵向U 肋、横向加劲肋(横梁)、纵向加劲肋(纵梁)。横梁间距3m,采用倒T 型截面,横梁腹板与弦杆栓接,顶板及翼板焊接。轨道交通桥面板采用4 道小纵梁,采用倒T 型截面,横梁开孔纵梁穿过横梁。轨道交通桥面板U 肋对接采用焊接形式,与桥面板采用80%熔深双面焊。轨道桥面系与主桁构件采用M30 高强度螺栓连接,钻孔Φ33栓孔,设计有效预拉力为370kN;桥面系采用M24 高强度螺栓,分别为Φ26 栓孔,设计有效预拉力230kN。摩擦面抗滑移系数按照f=0.45 计。高强度螺栓连接部分的摩擦面,要求出厂时的抗滑移系数不小于0.55,构件安装前抗滑移系数不小于0.45。

图2 轨道桥面系三维立体示意图

3.2 轨道桥面系厂内加工制造

采用Revit 软件对轨道桥面系进行精确建模,钢材的下料及加工严格按照BIM 图纸进行下料,桥面系中的面板、横梁、纵梁先单独制造成单元件,厂内按轮次总体反造。将桥面板、横梁、纵梁做成整体分段发运至现场;桥面系横梁腹板一端采用先孔,另一端工地配钻,拼接板采用先孔法。

①钢材下料。钢材下料前需对钢材进厂检查,检查零件的编号、项目工号、材质、外形尺寸、对角线尺寸、坡口等。钢材下料采用喷粉机划线,划线前应使顶板坡口朝向与施工图纸所示保持一致,并依据套料图,纵、横向基准线端头均需采用样冲标记,每处样冲点均不少于3 个。零件采用数控火焰切割,加劲肋采用下料方式切割,切割精度为0.2mm。

②桥面系零件制作。钢材下料完成后对线组装U 肋或扁钢,扁钢组装注意控制扁钢与顶底板的垂直度,合格后采用CO2气保焊或手工电弧焊进行点焊固定。桥面系顶板单元件上胎架定位,顶板单元件置于专用的反变形焊接摇摆胎架上焊接,并严格按照焊接工艺规程要求进行。横梁翼板制成T 形部件,手工划线并组装加劲焊接,划线前应使坡口朝向与施工图纸所示保持一致,并依据套料图,标出板厚符号,标记标识。对线组装加劲。控制加劲与腹板的垂直度,合格后采用CO2气保焊或手工电弧焊进行点焊固定。

③桥面系组装焊接。桥面系在胎架上组装,先安装横向T 肋单元,再安装纵向T 肋单元。先将桥面系横梁单元件放在组装平台上,在底板四周的平台上点焊模板防倾覆限位。桥面系纵向T 形肋板部件采用航车吊装穿插至桥面系横向桥面系上。最后组装顶板单元件,以顶板纵横向中心线为基准对线组装,控制横隔板的角度。顶板组装完成后进行桥面系单元焊接。

图3 轨道桥面系厂内组装

3.3 轨道桥面系现场安装

根据本工程钢结构桥梁阶段划分、现场环境、吊车作业半径等因素选择吊车,轨道桥面系采用龙门吊配合2 台180t 汽车吊同时安装施工,吊车选择满足钢结构重量负载要求。

轨道桥面系在上层钢桁架安装完成后开始吊装,安装顺序为由跨中向桥梁两端安装。

①轨道桥面系跨中段安装

采用1台125t龙门吊装上层轨道桥面系吊至上层主桁桥面板指定位置;采用1台180t汽车吊安装上层轨道桥面系桥面板,此步骤可根据上弦杆安装进度交错进行。

②轨道桥面系标准段安装

标准段安装步骤同跨中段一致。

③轨道桥面系端头段安装

采用1台180t汽车吊直接安装上层轨道桥面系端头桥面板。

④桥面系焊接

桥面系顶板采用焊接连接,完成桥面系节段安装后,采用码板临时固定桥面系,焊缝下方采用陶瓷衬垫粘贴至焊缝下方,桥面系焊缝优先采用埋弧焊配合手工焊焊接。

⑤桥面系栓接

轨道桥与钢桁架设计采用栓接连接,为保证桥面系安装速度和栓接质量,桥面系采用厂内单边制孔,另外半边现场制孔的方式施工。

图4 轨道桥面系安装

4 桥面系加劲肋板嵌补段焊接

轨道桥面系由桥面板、横梁、U 肋、板肋等部分组成,桥面板采用正交异形钢桥面板。为了增加桥面刚度,桥面板下设计焊接U 肋,U 肋、板肋全桥连续,遇横梁则开孔穿过。由于桥面系是在钢结构厂内分段加工,现场拼装形式施工,现场安装时需要将截断的肋板焊接补齐,补齐的主要有U肋和T肋嵌补段。

由于主桥桥面系最大高度为13m,采用传统登高车施工不能满足工期要求。登高车曲臂过长导致护栏晃动,车体稳定性差,曲臂展开情况下不能行走,当一处嵌补段焊接完成后,需要收起曲臂,移动至另一位置后,再展开曲臂进行施工,这是导致登高车施工效率低的主要原因,因此需要研制一种新的施工设备来提高桥面系嵌补段的施工效率。U型肋的焊接难度较T 型肋板大,故项目进度以“研制U 肋嵌补段焊接移动平台”为题展开研究。

4.1 桥面系U肋嵌补段施工平台研制

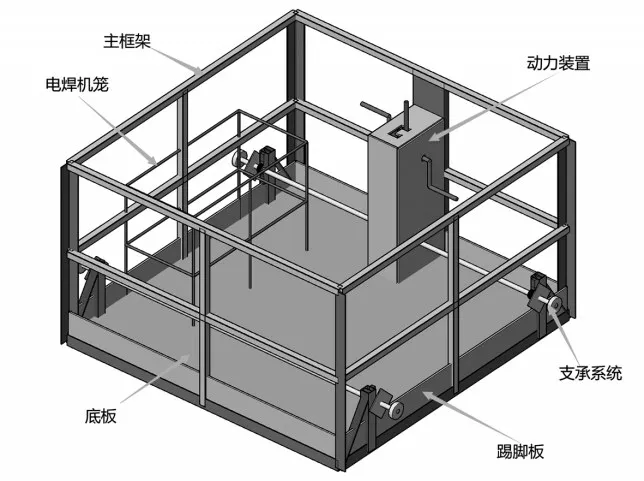

通过对现场桥面系结构的调查,确定以方钢管和角钢为组合框架,以中承式轴承为支撑系统,以链条及人工作为驱动的U肋焊接施工平台方案。

施工平台主框架为5 号角钢兜底,以4cm×4cm 方钢管为护栏,主框架及护栏采用焊接进行连接。平台底板为1.5mm 厚花纹板满铺,支撑主轴为25mm 圆钢,圆钢上安装带座轴承,轴承座采用螺栓与底板支撑架拧紧栓接,动力装置采用4cm×4cm 方钢管作为支撑架,支撑架上安装带座轴承、链条式齿轮及手摇把,在支撑主轴上安装刹车卡齿,再将动力装置采用竹胶板封闭,防止异物卡入齿轮,最后安装电焊机笼及踢脚板。

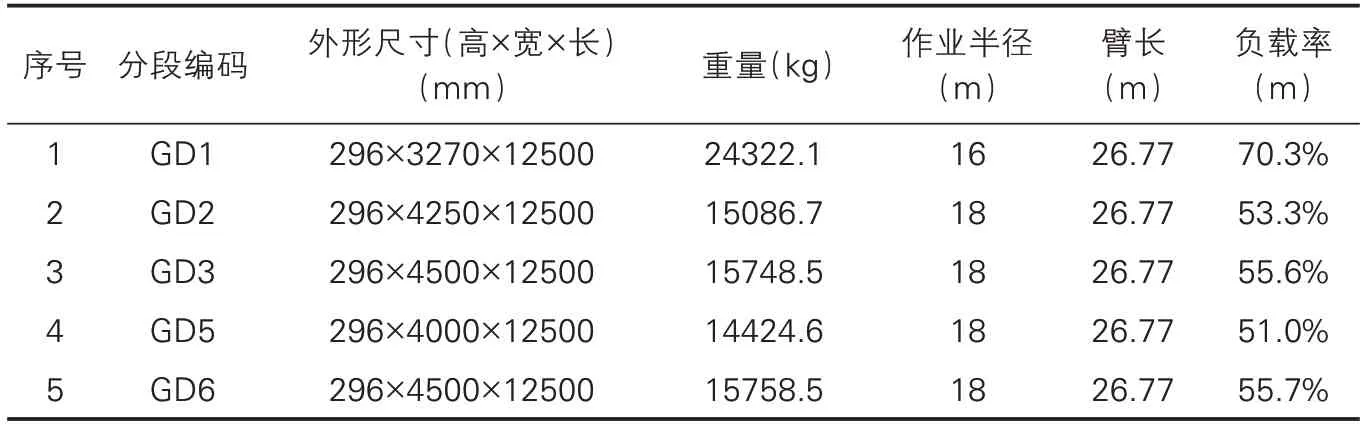

表1 轨道桥面系分段吊装作业表

图5 施工平台效果图

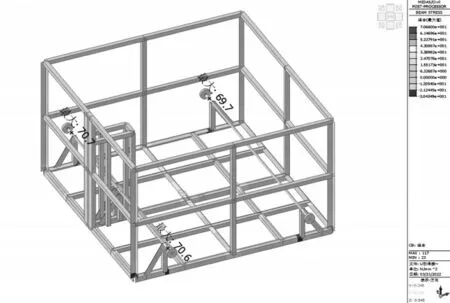

施工平台各部件方案优化完成后,对各部件进行设计并绘制详图,并经过MIDAS CIVIL 软件结构安装验算,通过MIDAS CIVIL 结构验算,施工平台整体结构最大应力为70.6MPa,满荷载下最大变形为1.2mm,满足《钢结构设计规范》(GB50017-2017)要求。

4.2 施工平台安装

施工平台安装前对其在地面进行1.2倍荷载预加载,测量其底部框架未发生变形,再将施工平台安装到桥面系T肋上。

图6 MIDAS CIVIL结构安全验算

对于较高的桥面系,预先在桥面板下焊接吊耳,采用手拉葫芦将施工平台提升至桥面系下,主轴为可拆卸式,平台就位后再安装承重轴轮。施工平台采用人力驱动,工人通过转动手摇把移动平台,平台停止后拉下手刹,即可进行该部位U肋嵌补段焊接。

对安装好的施工平台进行试运行检查,检查限位顶紧状态下最大偏移量不超过20mm,检查可以看出齿轮装置无滑移,刹车可正常开闭,满足要求。

4.3 U肋嵌补段现场焊接

施工平台设计可提供2 名工人及200kg 材料进行施工作业,U 肋嵌补段焊接采用手工焊接,焊接完成一段后,转动手摇把移动平台,移动至下一节段后拉下手刹,再进行该部位U 肋嵌补段焊接,以此循环。

图7 U肋嵌补段焊接

采用U 肋嵌补段焊接平台施工桥面系加劲肋嵌补段,平均完成时间均为7.5h,较传统登高车方法缩短了4.5h,大大提高了嵌补段施工效率,且更为安全。

5 结语

采用BIM 技术对拱梁结合段进行三维建模,根据BIM 模型放样结果进行下料及加工,保证构件下料和加工精度,使得横向T肋开孔准确,纵向T肋一次性穿过率达100%。

桥面系与钢桁架采用栓接连接,采用厂内单边制孔,另一边现场制孔方法,提高了安装偏差容错率。

项目研制出了一种U 肋嵌补段焊接移动平台,该移动平台的应用可以加快U 肋和T 肋嵌补段的安装和焊接速度,并且具有较高的安全性。