热熔断体用节银型电接触材料

2024-03-01万岱缪仁梁罗宝峰宋林云鲁香粉张秀芳张亚萍

万岱, 缪仁梁, 罗宝峰, 宋林云, 鲁香粉, 张秀芳, 张亚萍

(浙江福达合金材料科技有限公司,浙江温州 325025)

0 引言

热熔断体是设备中最常使用的电接触装置之一,也叫温度保险丝,是一种一次性的温度感应回路切断装置, 能感应电器电子产品非正常运作中产生的过热,从而切断回路以避免火灾的发生。在正常条件下,热熔断体在电路上仅作为电流通路使用,在使用期间实际电流低于额定值的情况下,无法触及熔断反应,对电路正常运行也没有任何不良影响;只有电器产品在发生故障或产生温度异常时,热熔断体才会触发动作,切断电源电路,以免线路运行受到故障的不良影响[1-2]。根据熔体材料的不同,热熔断体可以分为有机物型热熔断体和合金型热熔断体两个大类。有机物型热熔断体熔体材料为有机物,星状簧片作为组成部分之一,其材质主要为银基电接触材料。合金型热熔断体熔体材料为低温合金,当保险丝周围温度上升到它的动作温度,其易熔合金熔化并在表面张力及特殊树脂帮助下,收缩成球依附在两引脚末端,永久切断线路。目前常用的低温合金主要有Bi-Pb、BiPbSn、BiPbSnCd等[3-4]。其中有机物型热熔断体主要应用于各类型家用电器、个人护理电器、商业设备、车载设备等领域。

1 有机物型热熔断体基本原理

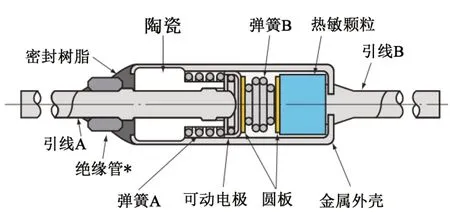

有机物型热熔断体主要由引线A/B、密封树脂、陶瓷、弹簧A/B、星状簧片(可动触点、可动电极、Star contact)、金属外壳和热敏颗粒等组成,正常状态下的截面图如图1所示。其中可动电极与导电金属外壳的内表面接触并可以在其内移动;压缩弹簧A位于可动电极和陶瓷绝缘材料之间,压缩弹簧B位于可动电极和热敏颗粒之间;在正常状态下,压缩弹簧A和B均处于压缩状态,由于压缩弹簧B比压缩弹簧A的弹力更强,可动电极偏向陶瓷绝缘材料一侧,并且可动电极和引线A受压接触,引线A通常为铜镀银材质。因此,当引线A和引线B与电子装置的导线接触时,例如,电流从引线A到可动电极,从可动电极到金属外壳,再从金属外壳到引线B进行传递而导电,电流回路示意图如图2所示。热敏材料为有机物质,例如可以使用具有150 ℃熔点的己二酸等[5-8]。

图1 有机物型热熔断体动作前

图2 有机物型热熔断体动作前电流回路

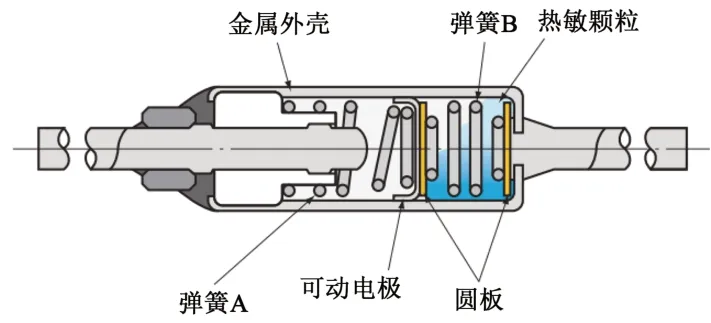

有机物型温度保险丝动作后的截面如图3所示。当达到指定操作温度时,热敏颗粒会软化或熔融,并由于压缩弹簧B的挤压而变形,同时解除了压缩弹簧B的压力。由于压缩弹簧B的扩张,使压缩弹簧A的压缩状态也相应得以释放;由于压缩弹簧A的扩张,可动电极会和引线A分离,电路被切断,更换温度保险丝后方可重新运行。有机物型温度保险丝动作后的电流回路示意图如图4所示。

图3 有机物型热熔断体动作后

图4 有机物型热熔断体动作后电流回路

上述典型结构主要应用于额定电流≤16 A条件下,额定电流>16 A的应用条件,通常会在引线A和可动电极之间增加铆钉结构的浮动触点,浮动触点材质通常为银金属氧化物,以确保断开过程的可靠性。结构示意图如图5所示。

图5 额定电流16 A以上的有机物型热熔断体结构示意图

2 星状簧片对电接触材料的要求

有机物型热熔断体的关键指标包括额定动作温度(Tf)、实测动作温度、额定电流(Ir)、额定电压(Ur)、保持温度(Th)、极限温度(Tm)等。额定动作温度,根据不同的有机物型热熔断体制造企业的型号和应用条件,主要分布在66 ℃~280 ℃的范围内,每个温度等级都有不同的实际动作温度范围、保持温度、极限温度、额定电流、额定电压等数据。

结合星状簧片的安装方式、动作方式以及主要特性,作为星状簧片的电接触材料有以下要求。

(1)较高的软化温度。动作温度以下持续工作过程中,星状簧片与引线以及金属外壳之间保持稳定的接触状态

(2)低而稳定的接触电阻和体电阻。持续通电过程中不会由于星状簧片自身发热而影响动作温度。

(3)较高的抗静熔焊性能。分断试验过程中不能出现未断开现象,不能出现由于星状簧片和引线或金属外壳熔焊而导致的炸裂或击穿等现象。

(4)适宜的硬度。常规状态下和老化测试(220 ℃×3 h)后,硬度满足标准要求。

(5)适宜的抗电弧烧损性能和抗动熔焊能力。在额定电流和额定电压条件下能够正常断开一次即可。

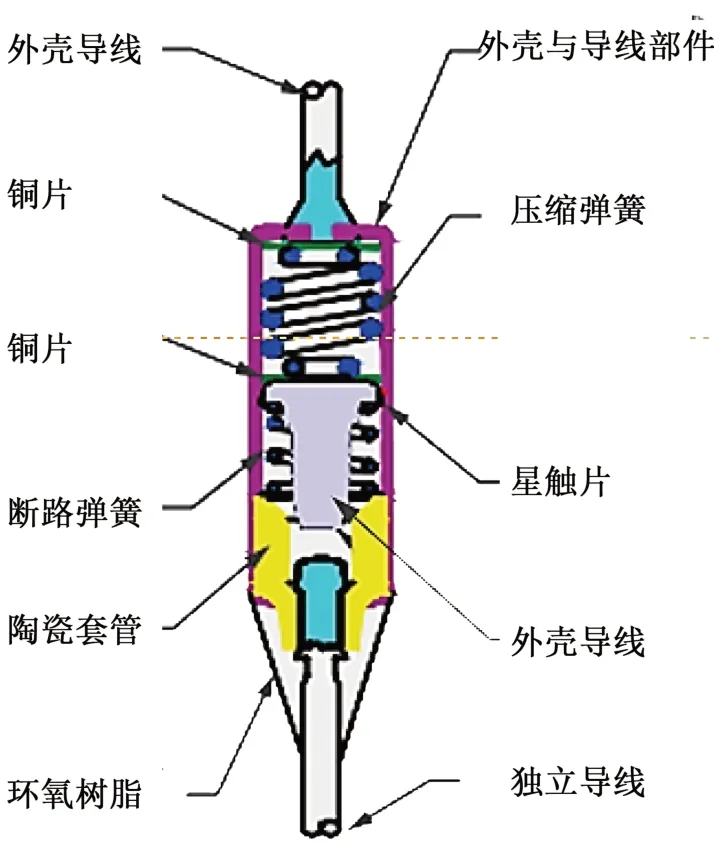

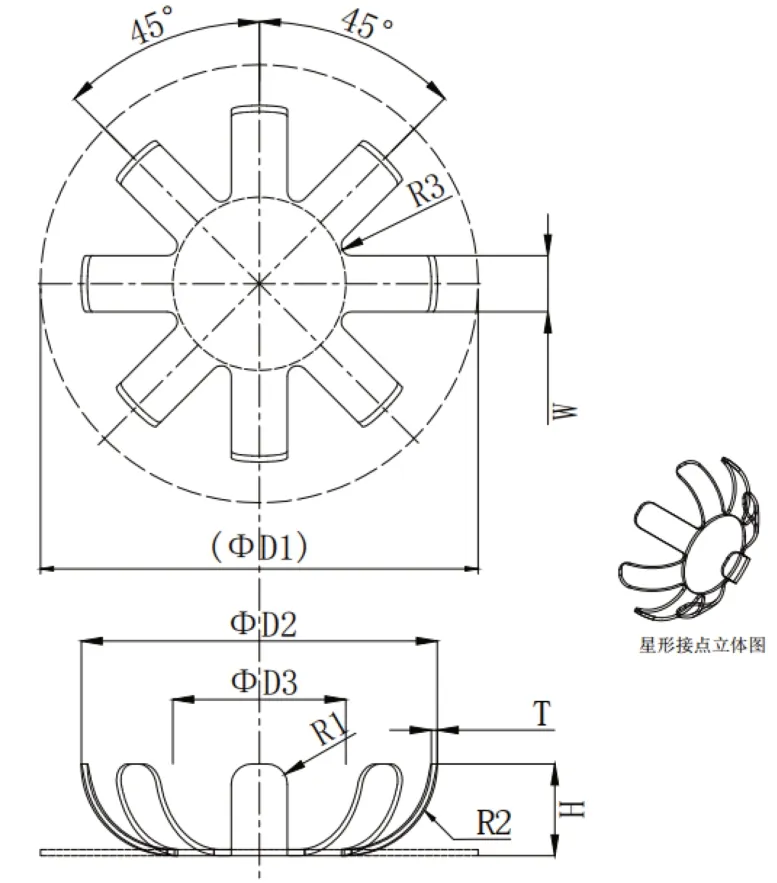

(6)适宜的塑性,星状簧片成型、装配和使用过程中不会断裂。可动触点参考形状如图6所示。厚度T根据设计结构的不同,通常在0.05 mm~0.10 mm范围内取值,厚度公差±0.005 mm。

图6 星状簧片结构示意图

3 节银型电接触材料开发

有机物型热熔断体星状簧片用电接触材料以银基电接触材料为主。根据弥散强化相对银基体的强化机制,可以分为固溶强化型和弥散强化型两类;根据材料结构,可以分为整体型和复合型两类。

在有机物型热熔断体领域,作为星状簧片的电接触材料,目前应用最广泛的主要有AgCu合金、AgCuO、AgCuONiO/Cu/AgCuONiO以及AgCuONiO等,其中AgCu合金主要包括AgCu(1)和AgCu(15),AgCuO主要包括AgCuO(12)和AgCuO(15),AgCuONiO主要包括AgCuO(5)NiO(0.6)。

根据有机物型热熔断体领域对电接触材料的需求,本研发团队开发了两种新型电接触材料。

3.1 具有优良塑性的AgCuO材料

AgCuO电接触材料具有良好的导电性能和中等的抗熔焊性能,在同等质量分数的银金属氧化物电接触材料中具有较低的电阻率。由于CuO与银基体之间的润湿性良好,且CuO具有较好的热稳定性,在直流条件下具有良好的抗材料转移能力。

AgCuO材料最常见的制备工艺有内氧化工艺、粉末冶金工艺、预氧化工艺、反应合成工艺、化学共沉淀工艺等,其中工业化应用最广泛的主要为内氧化工艺和预氧化工艺。国内研究人员针对AgCuO材料的内氧化机制以及内氧化参数对材料性能的影响[9-16]、制备工艺[17]、氧化物颗粒形状和尺寸对材料塑性的影响[18-19]、电接触特性[20-22]等开展了大量的研究工作。研究认为,AgCuO电触头材料与AgCdO电触头材料有相似的灭弧特性,即在使用过程中通过分解金属氧化物来达到灭弧,因而具有优良的耐电弧侵蚀性能[23-24]。实际生产过程中,预氧化工艺制备的AgCuO电接触材料氧化物颗粒弥散分布程度高,颗粒细小;内氧化工艺制备的AgCuO电接触材料,氧化物颗粒大小按照触点边缘区域至贫氧化物区呈从小到大的梯度分布,且氧化铜颗粒形貌呈球形和纤维状混合分布状态。氧化物颗粒的大小可以通过内氧化参数的变化进行调整,纤维状氧化铜颗粒的形貌及长度也可以通过调整AgCu合金阶段的冷加工变形量以及热处理工艺参数而控制。

目前,应用于有机物型热熔断体领域,作为星状簧片材料的AgCuO电接触材料主要为AgCuO(12~15),采用的制备工艺为内氧化工艺。AgCuO材料具有优良的抗静熔焊性能和较高的软化温度,但是与其他温度保险丝领域用星状簧片材料相比,塑性较差,影响加工效率和成材率,综合成本较高,所以在上述基础上,开发了一种具有优良塑性的AgCuO材料。采用的工艺路线同为内氧化工艺,通过内氧化进度控制,预留一定厚度合金夹层,形成AgCuO(15)/AgCu(12)/AgCuO(15)特殊结构的复合材料,氧化层的厚度可以通过内氧化参数控制。AgCuO(15)/AgCu(12)/AgCuO(15)材料中心区域的AgCu(12)提供了优良的塑性,而且采用内氧化工艺生产,三层材料之间不存在复合界面,对强度和导电性能均没有影响。完全氧化状态的AgCuO材料则可以通过调整内氧化参数使氧化物颗粒尺寸更粗,在一定程度上提高材料塑性。

AgCuO(15)/AgCu(12)/AgCuO(15)材料简要工艺路线为:真空熔炼—铣削—开坯—真空退火—轧制—内氧化—表面处理—轧制—退火—精轧—表面处理—纵剪—冲制。

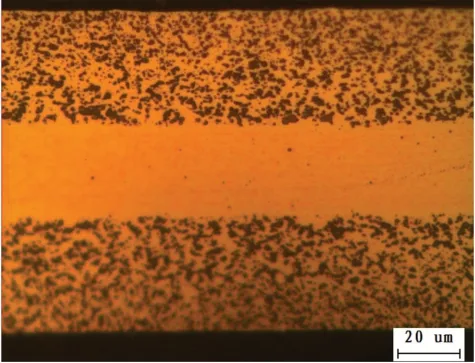

AgCuO(15)/AgCu(12)/AgCuO(15)和常规内氧化工艺AgCuO(15)材料的组织形貌对比如图7和图8所示。

图7 AgCuO(15)/AgCu(12)/AgCuO(15)组织形貌

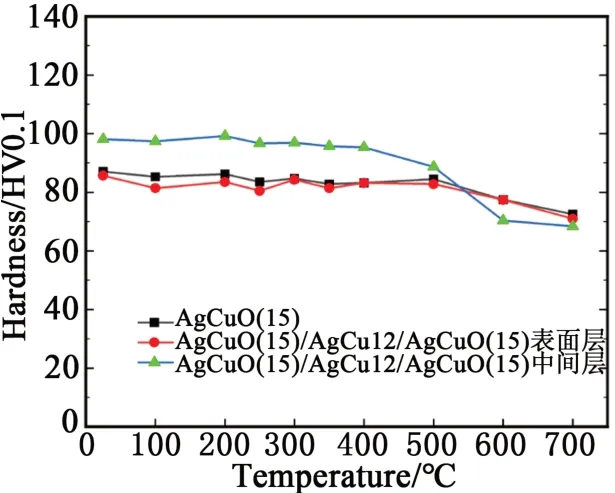

图8 AgCuO(15)/AgCu(12)/AgCuO(15)和AgCuO(15)软化曲线

图8 常规内氧化工艺AgCuO(15)组织形貌

在有机物型热熔断体领域,电接触材料的起始软化温度对温度保险丝实际使用过程中的接触电阻稳定性有很大影响,通常要求软化温度达到350 ℃以上。常规工艺AgCuO(15)材料和AgCuO(15)/AgCu(12)/AgCuO(15)材料成品退火态下的软化曲线如图9所示。根据图9可知,AgCuO(15)起始软化温度约500 ℃~600 ℃。由多层组成的AgCuO(15)/AgCu(12)/AgCuO(15)表面层AgCuO(15)的起始软化点温度同样约为500 ℃~600 ℃,而中间层AgCu(12)的起始软化点温度约400 ℃~500 ℃。

AgCuO(15)/AgCu(12)/AgCuO(15)和AgCuO(15)材料其他主要物理性能对比数据如表1所示。

表1 AgCuO(15)/AgCu(12)/AgCuO(15)和AgCuO(15)物理性能数据

3.2 节银型复合材料

考虑到材料成本和有机物型热熔断体领域的动作特性,除了整体型材料之外,目前批量化应用的动触点用电接触材料主要有AgCuONiO/Cu/AgCuONiO。其中作为表面层的AgCuONiO仍采用内氧化工艺制备,材料中心部位用Cu替代,达到降低材料成本的目的。AgCuONiO电接触材料是一种具有导电导热性能优良、接触电阻低而稳定、耐磨损、不易时效软化、抗电弧侵蚀能力强等诸多优点的氧化物颗粒弥散强化型电接触材料[25],国内外研究人员对于AgCuONiO材料的内氧化机制以及内氧化参数对AgCuONiO材料性能的影响开展了大量的研究工作[26-28]。实际生产过程中,可以根据应用领域对材料性能的不同要求,选择合适的内氧化参数,制备不同氧化物颗粒尺寸及分布状态的AgCuONiO电接触材料。

在复合材料领域,本研究团队开发了一种节银型AgCuO/Cu/AgCuO电接触材料,简要工艺路线为:真空熔炼—铣削—开坯—真空退火—轧制—内氧化—表面处理—热轧复合—轧制—退火—精轧—表面处理—纵剪—冲制。

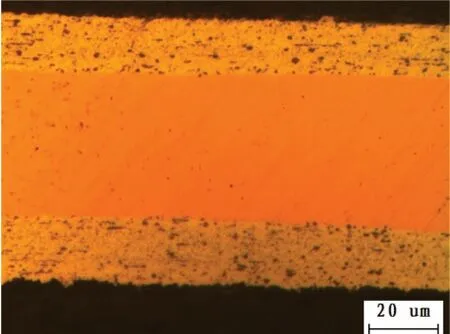

AgCuONiO/Cu/AgCuONiO和AgCuO/Cu/AgCuO材料,表面层的AgCuONiO和AgCuO,通常材料组成为AgCuO(5)NiO(0.6)和AgCuO(15),复合材料整体组织形貌对比如图10和图11所示。

图10 AgCuONiO/Cu/AgCuONiO组织形貌

图11 AgCuO/Cu/AgCuO组织形貌

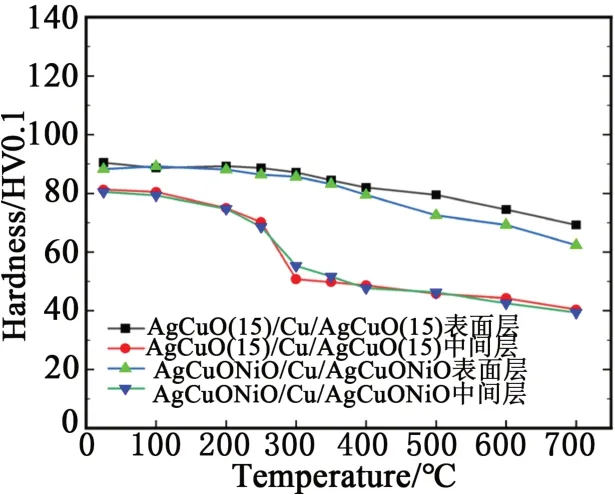

AgCuONiO/Cu/AgCuONiO和AgCuO/Cu/AgCuO材料成品退火态下的软化曲线如图12所示。根据图12可知,表面层的AgCuO(15)起始软化点温度约350 ℃~400 ℃,AgCuO(5)NiO(0.6)起始软化点温度约350 ℃~400 ℃,而中心部位Cu的起始软化点温度只有200 ℃~250 ℃,两者之间相差较大。在软化温度方面,AgCuO/Cu/AgCuO材料可以做到和AgCuONiO/Cu/AgCuONiO材料基本一致,由于工作层银含量更低,节银效果显著。

图12 AgCuO(15)/Cu/AgCuO(15)和AgCuONiO/Cu/AgCuONiO软化曲线

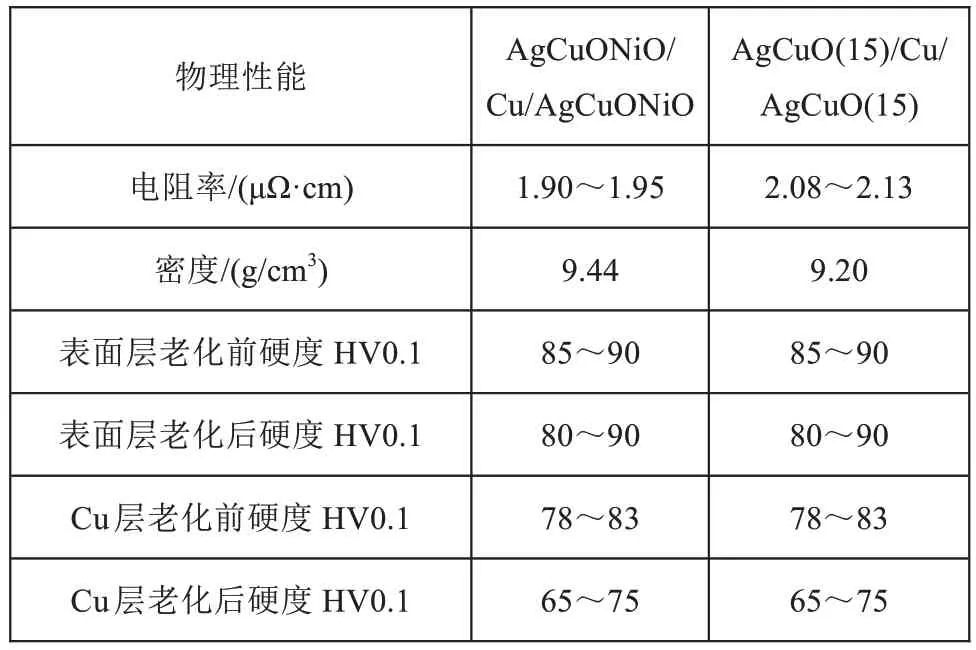

AgCuONiO/Cu/AgCuONiO和AgCuO/Cu/AgCuO材料其他主要物理性能如表2所示。

表2 AgCuO(15)/Cu/AgCuO(15)和AgCuONiO/Cu/AgCuONiO物理性能数据

3.3 综合对比

作为星状簧片应用于有机物型热熔断体领域的各类电接触材料,固溶强化型的AgCu合金具有塑性优秀和电阻率低的优点,但是熔点(AgCu(1)熔点约950 ℃,AgCu(15)熔点约850 ℃)和起始软化点温度均偏低,应用于较高的额定动作温度条件下时,分断能力比银金属氧化物类材料差,长期使用过程中接触电阻的稳定性也会较差;弥散强化型的AgCuONiO和AgCuO电接触材料具有适当的塑性和相对较高的熔点(AgMeO类材料熔点与Ag相同,均为962 ℃),起始软化点温度也比AgCu合金更高,长期使用过程中接触电阻的稳定性优于AgCu合金,适用的温度范围更大,且综合的电气特性更佳;以弥散强化型AgCuONiO和AgCuO材料作为表面层的三层复合电接触材料,与其工作层同材质的整体材料相比,具有显著的成本优势,且塑性更加优良,整体电阻率也更低,工作层厚度可以根据不同的应用场景而调整,其缺点是作为中心层的Cu起始软化点温度较低,而且由于工作层厚度的降低,工作层银金属氧化物层的软化温度也有一定程度的降低,应用于较高的额定动作温度条件下时,整个有机物型热熔断体的电阻值会略高。另外,由于有复合界面的存在,电接触的可靠性也低于整体材料。

4 研究方向

降低贵金属用量和提升材料性能,一直是电接触材料领域永恒不变的研究方向,有机物型热熔断体领域同样存在上述需求。

4.1 降低贵金属用量

在降低贵金属用量方面,主要有以下三个发展趋势。

(1) 星状簧片材料厚度降低。可动触点材料要具有更好的塑性和强度,以及更优秀的高温稳定性。

(2)低银含量银基材料的开发。代表性的材料如内氧化工艺AgCuO(20)材料,甚至更低银含量的银基材料。

(3)复合材料中间层软化温度的提高以及复层厚度的降低。由于Cu软化温度偏低,无法满足有机物型热熔断体领域的全部使用要求,中间Cu层可以采用高强高导铜合金替代,以提高材料整体的软化温度,同时降低表面层银金属氧化物层的厚度比例,在满足使用要求的同时降低贵金属用量。

4.2 提升材料性能

引线与星状簧片之间,以及星状簧片与金属外壳之间,实际的接触状态都是星状簧片材料与镀银层之间的接触,这种配对形式实际的抗熔焊能力和抗电弧烧损能力较差,无法满足更大电流等级的使用要求。

在配对形式方面,后续的发展方向是在与星状簧片直接接触的引线端部增加银金属氧化物材料层,形成银金属氧化物与银金属氧化物之间的配对结构,提高两者之间的抗熔焊性能和抗电弧烧损性能。