火箭结构估重与总体优化设计的数字化实现及应用

2024-03-01顾名坤

徐 倩,顾名坤,容 易,张 薇,赵 婷

(1. 北京宇航系统工程研究所,北京 100076;2. 中国运载火箭技术研究院,北京 100076)

0 引言

结构估重是航空航天等领域大型系统设计中十分关键的环节,从型号设计初期就介入总体方案论证,此时设计人员还不具备条件开展具体的结构设计,因此,即使对经验丰富的结构设计工程师而言也是不小的挑战。航空历史上曾出现过多次飞机结构超重事件[1],著名的波音747和空客A380也不能幸免[2],洛克希德-马丁公司曾宣布暂停F-35项目的研制工作,主要原因也是估重问题[3]。火箭总体构型论证中这类问题也很突出,若前期估重过于冒进,后期型号可能不得不修改方案或开展大规模减重设计更改;而若估重过于保守,则会造成系统性能指标不具备竞争力。

当前火箭新型号论证中尚无快速、准确的结构估重方法,结构质量分配不能预示载荷变化对运载能力的影响规律。结构估重和运载能力评估的迭代论证协调链路较长,论证效率较低,不利于总体方案的快速迭代优化。陈伟俊等[4]在2020年曾尝试建立火箭梁单元模型及载荷边界条件形成火箭简化力学模型,并开发软件用于快速计算结构载荷及质量。该方法虽然将结构质量与载荷条件关联起来,但简化的梁单元模型依然无法准确预示实际火箭部段结构形式的质量。

对于重复使用火箭和超大尺寸重型火箭这类突破传统设计准则和尺寸规模的新型火箭,传统质量分配方法误差可能非常大。为此,本文提取典型结构形式的关键尺寸特征,建立火箭结构质量参数化模型,依据结构强度和刚度设计理论进行载荷校核,开发基于载荷变化的全箭结构估重平台并嵌入总体设计回路中形成总体估重数字化模块。结构估重平台凝练了结构详细设计过程中的关键要素,等同于将结构精算工作提前并取代粗算,将原来的人力设计、分析校核和汇总传递工作全部实现计算机自动化,解算速度呈量级提高,可以更为快速准确地预示结构质量,更好地服务于总体方案论证。基于该模块还可以开展与结构质量相关的总体方案影响分析和优化设计。

1 火箭结构估重流程

传统运载火箭设计模式下,总体运载能力优化论证时,需要通过总体方案设计和结构详细设计开展多轮迭代,才能确定最优的总体设计方案,具体流程见图1,论证链路较长,效率较低[5]。

图1 基于传统结构估重的总体论证Fig.1 Overall scheme argumentation based on traditional structural weight estimation

我国运载火箭经过几十年的发展,结构估重数字化实现具备一定的技术基础。首先,箭体结构形式基本相同,壳段通常为蒙皮桁条半硬壳式或夹层结构,贮箱短壳通常为正置正交网格,贮箱筒段通常为等边三角形或光筒,箱底通常为椭球底。其次,结构力学和材料力学理论成熟,研制过程中积累了大量的知识,形成了材料库、结构设计规范和工程经验[6-8],为快速估重计算数字化模块开发提供了良好的技术支撑。估重平台开发技术路线见图2。通过该技术路线,可将结构质量相关的总体方案论证工作闭环在总体方案设计层内部,缩短设计链路,提升论证效率,估重平台作为总体估重数字化模块在总体设计回路中的链路关系见图3。

图2 估重平台开发技术路线Fig.2 Technical route of the weight estimation platform

图3 基于估重数字化模块的总体论证Fig.3 Overall scheme argumentation based on structural weight estimation digital module

结构估重平台开发技术路线的核心是:

1)载荷处理;

2)结构参数化表征;

3)结构参数确定及优化。

载荷处理即根据结构承载特点确定用于结构强度和刚度校核的最大载荷工况,可能是一个或多个。载荷文件一般按照分站位置和特征时刻以数表的形式给出。人工载荷处理较多的依靠设计人员经验,从大量的数据中选取若干可能的最大工况,最忌遗漏工况。载荷的数字化处理可以很好

地解决这个问题,只需约定好数据存储和读取的格式,就可以读取所有载荷工况并进行排序,确定最大工况。

结构参数化表征是结构估重数字化的关键。依据现有工程技术基础,提炼出结构主承载形式的数字化表征,详见后文参数化建模部分。相比火箭梁单元模型等简化方式,本文提出的方法更接近真实结构设计形式,仅忽略了一些不影响承载和估重精度的细节,例如结构上的局部开口和安装支架等,完全可以满足总体方案设计需求,且求解速度为秒级。

结构参数确定及优化的依据是载荷校核情况。将结构设计过程抽象为含约束的优化模型,其设计变量为上述结构参数,约束条件为结构强度和刚度等设计要求,目标函数为结构质量。

估重平台在实现上述3大核心技术的基础上整合结构质量之外的火箭各系统质量实现全箭质量管理,并扩展功能,使其便于可视化操作、方案对比及推广应用。

2 估重平台设计与实现

2.1 估重平台功能

为满足运载火箭构型论证阶段快速估重需求,估重平台要求能够依据输入载荷条件,给定的整体尺寸参数及选定的结构形式进行结构尺寸计算,给出相应结构尺寸及结构剩余强度系数,并计算得到各部分结构的质量特性,最终叠加给出火箭整体质量特性。估重平台功能描述如下:

1)依据主要输入数据,比如加注量、直径、轴压、弯矩、内压等参数,估计结构质量。

2)给出满足强度和刚度等设计条件的贮箱和舱段的结构形式和质量特性。

3)参数化建模,可以输入不同的条件和有关约束,获得更新的结构形式和估重结果。

4)提供不同结构形式、材料等选项,可以通过选择不同的材料、结构加强形式等获取相应的估重结果。

5)进行质量管理,除全箭主结构外,还对部分直属件、电气产品和动力系统产品的质量进行管理,综合计算全箭质量特性。

2.2 估重平台构架

为了保证系统的实用性和通用性,同时也便于使用和维护,估重平台采用分层架构思想,主要分为3个层次:表示层、功能层和数据层。

3个层次之间的关系如图4所示。

图4 估重平台构架Fig.4 Frame of the weight estimation platform

1)表示层:包括模型可视化、参数输入可视化、分析结果可视化和任务结构可视化等模块。

2)功能层:包括参数化建模模块、任务设计与分析模块、质量合成模块、数据库模块。

其中,参数化建模模块分为贮箱参数化建模、整流罩参数化建模、典型壳段参数化建模、承力尾段参数化建模;任务设计与分析模块分为贮箱任务设计与分析、整流罩任务设计与分析、典型壳段任务设计与分析、承力尾段任务设计与分析;质量合成模块分为组件质量合成、子级质量合成、全箭质量合成、全箭质量管理;数据库模块包含材料数据库、构型质量特性数据库。

3)数据层:包括求解参数数据、分析结果数据、其他相关数据。

2.3 参数化建模

为了准确描述结构关键尺寸特征,对火箭整流罩、贮箱、锥段、筒段壳体和承力尾段均进行参数化建模。以典型结构形式为例,对参数化模型进行介绍。

2.3.1 整流罩端头帽参数化

整流罩端头帽参数化表征基本参数见图5,具体参数定义见表1。

表1 端头帽参数化定义Tab.1 Head-nose parametric definition

图5 整流罩端头帽参数化模型Fig.5 Fairing head-nose parametric model

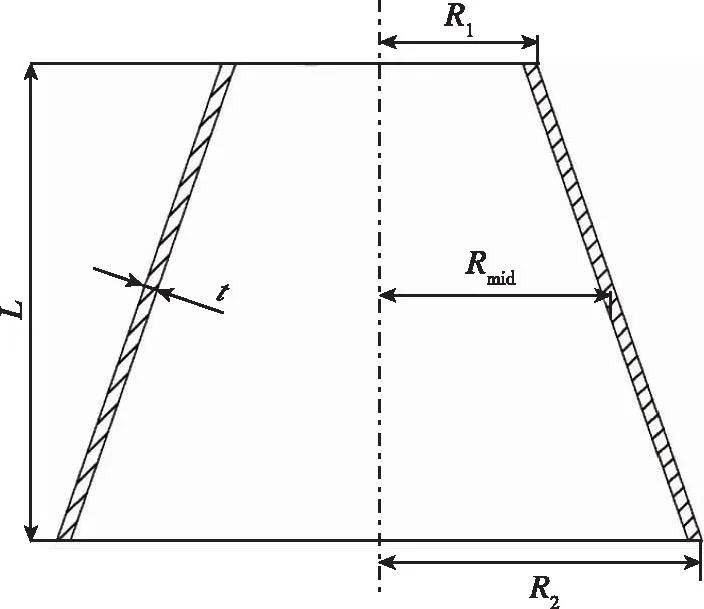

2.3.2 蜂窝夹心锥壳段参数化

蜂窝夹心锥壳段结构的参数化表征基本参数见图6,具体参数定义见表2。

表2 蜂窝夹心锥壳段参数化定义Tab.2 Honeycomb cone structure parametric definition

图6 蜂窝夹心锥壳段参数化模型Fig.6 Honeycomb cone structure parametric model

2.3.3 桁条参数化

桁条的参数化表征基本参数见图7,具体参数定义见表3。

表3 桁条参数化定义Tab.3 Strengthening stringer parametric definition

图7 桁条参数化模型Fig.7 Strengthening stringer parametric model

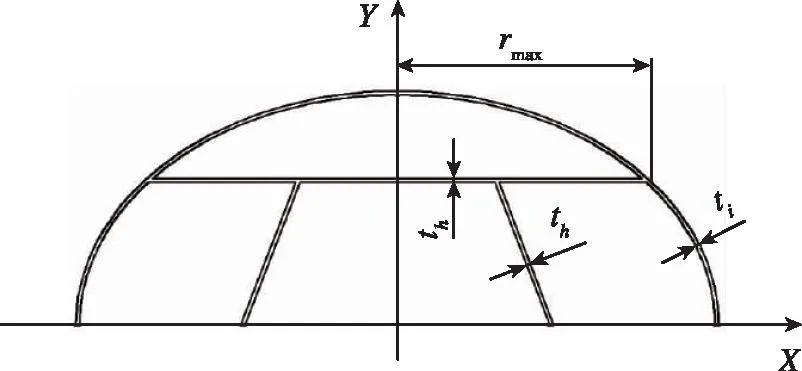

2.3.4 贮箱箱底参数化

贮箱箱底的参数化表征基本参数见图8,具体参数定义见表4。

表4 贮箱箱底参数化定义Tab.4 Tank bottom parametric definition

图8 贮箱箱底参数化模型Fig.8 Tank bottom parametric model

2.3.5 贮箱参数化

贮箱正置正交网格短壳的参数化表征基本参数见图9,具体参数定义见表5。此外,对放射肋贮箱短壳、光筒段贮箱、45°斜置正交网格加筋筒段贮箱以及等边三角形网格加筋筒段贮箱[9]分别进行参数化表征,形成包含贮箱关键特征尺寸的参数化模型。

表5 贮箱加筋短壳参数化定义Tab.5 Tank short-shell with strength ribs parametric definition

图9 贮箱加筋短壳参数化模型Fig.9 Tank short-shell with strength ribs parametric model

2.4 结构承载能力计算

2.4.1 载荷处理

根据载荷设计专业提供载荷计算数据的特点,建立估重平台读取载荷文件的协议,进行接口数据格式约定,然后根据载荷等效公式[10],例如部段折合轴拉载荷计算公式等,对同一部段内不同时刻下的所有站点进行载荷等效。最后通过排序算法自动提取最大载荷工况,计入安全系数后,分别作为各部段的设计载荷用于结构设计和校核。

2.4.2 材料特性处理

建立常用火箭结构材料[11]特性数据库,结构设计时选取相应的材料并进行结构承载能力计算。

材料特性包括材料的泊松比υ、密度ρ、强度系数φ、拉伸强度σb、屈服强度σ0.2、弹性模量E、比例极限应力σp等。其中,拉伸强度σb、屈服强度σ0.2、弹性模量E、比例极限应力σp均为温度的函数。给定某材料特性时,泊松比、密度、强度系数直接指定,拉伸强度、屈服强度、弹性模量、比例极限应力则给出对应温度的数表,以数表中温度数据为插值节点,当前所需温度为插值点,采用一维线性插值的方式计算得到所求温度下的材料属性。

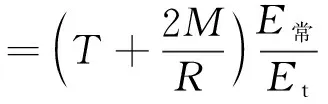

考虑使用温度下材料弹性模量对轴压承载能力的影响按式(1)计算各个计算情况下的折合轴压值。

(1)

式中,T折为折合轴压,单位为N;T为轴压,单位为N;M为弯矩,单位为N·m;R为短壳半径(为公称半径),单位为m;E常为室温下材料弹性模量,单位为MPa;Et为计算情况温度下的材料弹性模量,单位为MPa。

2.4.3 承载能力计算

根据贮箱、壳段承载特点,分别进行设计校核。

典型壳段的设计校核过程如下:

1)对载荷文件处理得到设计载荷。

2)用户给定桁条的截面形状和尺寸、中间框的截面形状和尺寸、壳段的长度和直径、用户输入中间框数量的上下界。

3)确定中间框的数量,计算中间框间距,利用桁条局部临界应力、桁条整体临界应力公式、壳段结构承载能力计算公式[12]计算得到桁条间距,进而求得桁条数量。校核中间框的刚度。计算壳段结构质量。

4)计算出每组中间框数量所对应的壳段质量。选取壳段质量最小所对应的参数作为输出结果。

典型贮箱的设计校核过程,以短壳为例如下:

1)读入载荷文件,按最大载荷工况,例如最大轴压设计情况进行设计。

2)根据设计情况及载荷形式,确定一种结构形式。若轴压为均布载荷,选用正置正交网格加筋短壳;若轴压为集中力,选用放射肋加筋短壳。

3)根据结构形式,例如正置正交网格,采用以下方法,计算相应的尺寸。

正置正交网格加筋短壳需确定的几何参数采用遗传算法进行优化设计。设计变量为:ts,H,tX,tY,bX,bY,优化模型为

(2)

式中,ηz为轴压剩余强度系数,ηm为蒙皮局部稳定性剩余强度系数,ηr为纵肋局部稳定性剩余强度系数。

对优化所得结构尺寸参数进行圆整,再对轴压承载能力、蒙皮局部稳定性、纵肋局部稳定性计算剩余强度系数。

最终输出结果包含计算得到的结构尺寸参数、当量厚度、各剩余强度系数及质量特性。

以整个贮箱为例,估重流程如图10所示。

图10 贮箱估重流程Fig.10 Tank weight estimation process

2.5 估重平台

估重平台软件主界面分为5块区域:工具栏、任务栏、当前操作显示区、日志记录区以及操作区,如图11所示。

图11 估重平台软件界面Fig.11 Weight estimation platform user interface

1)工具栏:实现项目的新建、保存、编辑等,并可对视图显示等进行设置。

2)任务栏:显示项目中的所有任务,用户可以在此选择要进行的任务。

3)显示区:显示模型的结构和参数。

4)记录区:显示当前任务并记录已完成的任务。

5)操作区:用户进行参数输入,完成计算后显示计算结果。

估重平台中,每一火箭为一个项目。首先选定火箭基本构型,之后对火箭中的各个舱段、贮箱、整流罩等进行配置,每一部段为一个任务。每一任务又可划分为几个子任务,以贮箱为例,每一贮箱包含前短壳、前底、筒段、后底、后短壳5个子任务,分别进行设计计算。最终对子任务计算结果后处理得到整体计算结果。

3 估重平台应用

3.1 估重精度测试

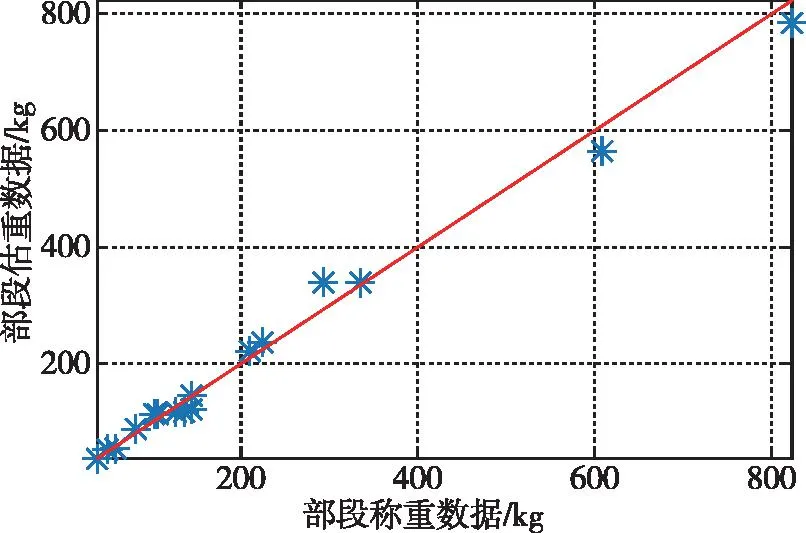

在估重平台应用前,先对其估重精度进行测试。根据工程型号实际所获得的部段载荷,给出典型部段的设计载荷,由估重平台读入并自动处理,获取典型部段估重数据,再与工程实际部段称重数据对比。共对端头帽、头锥、柱段、倒锥、箱间段、前底、后底、前短壳、后短壳、箱筒段等17个典型部段进行了估重精度测试,结果如图12所示,图中星号为测试数据,直线为参考线。测试结果表明估重平台对各种典型部段的估重数据均与实际称重数据一致性较好,最大误差不超过15%。误差原因分析可知部分估重偏小的算例中工程实际部段还存在优化的空间,估重设计更优;个别估重偏大的算例中,实际部段进行了局部减重。综合分析认为,估重平台精度较高,可用于指导工程研制。

图12 典型部段估重数据与称重数据对比Fig.12 Comparison between estimation weight and real weight of typical segments

通过测试后,将结构估重平台接入总体回路论证中形成总体设计估重数字化模块,总体方案调整和迭代可以在总体设计层中闭环,提高总体论证效率,提升总体论证精细化水平。基于估重模块在总体回路的优势,除开展快速总体方案论证外,还可扩展至与结构质量相关的其他方案优化,本文给出以下3个方面的案例。

3.2 箭体结构与增压方案协同优化

火箭结构质量主要受载荷和箱压影响。贮箱质量与增压压力并不是单调关系,轴压载荷不变时,通过增压压力的优化设计,可以获取最小的贮箱质量。

以火箭一级煤油箱为应用案例,基于结构估重平台,评估一级煤油箱增压压力对结构质量的影响,开展了增压压力优化设计研究,确定了最优的增压压力,获取了最小的结构质量。

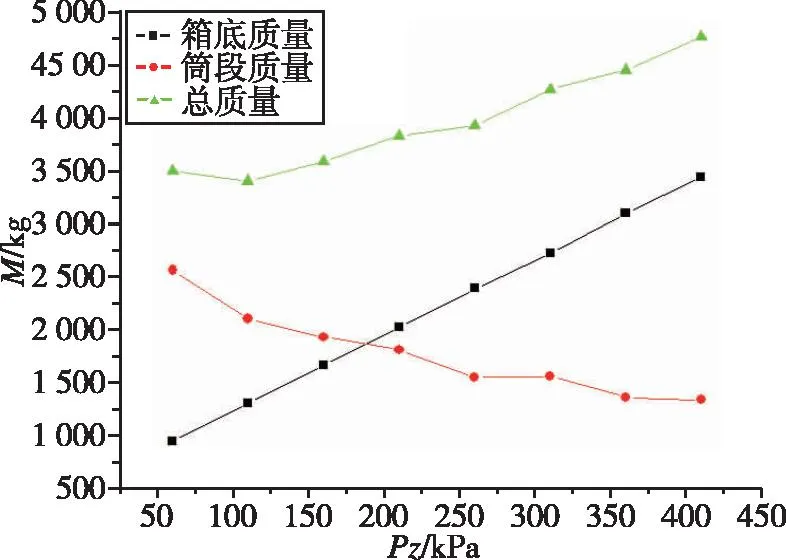

载荷文件中给出一级煤油箱各站点的轴压、弯矩和剪力数据,并且给出了液柱压力,针对8个状态的贮箱增压压力开展了结构参数设计和估重,获取了结构质量与增压压力之间的变化关系,见图13。

图13 结构质量受贮箱增压压力影响曲线Fig.13 Influence curves of structure weight with tank pressure

随着增压压力的增大,箱底质量线性增加,筒段由轴压设计变为内压设计,筒段质量先减小、后增加。根据变化关系,可以确定存在最优的增压压力,使整个贮箱质量最小。

3.3 捆绑传力方案优选

捆绑传力方案影响运载火箭结构设计难度和结构效率,常见的传力方式为前支点传力和后支点传力两种方案。针对捆绑四助推构型,载荷文件中根据两种传力方式,分别提供了箭体结构部段载荷。根据载荷条件,通过结构估重平台,对两种传力方式开展质量估算和运载能力影响分析,为捆绑传力方案的选择提供依据。进而可以根据结构质量对运载能力的影响程度,评估优选更合理的捆绑传力方案。

3.4 火箭构型系列化论证

火箭构型系列化可以获得一定梯度的运载能力与火箭构型配置,可以根据任务情况灵活选择火箭构型。按照系列化思路[13-14],火箭由四助推器构型、两助推器构型、串联式构型构成,3个构型按照模块化思路进行设计,芯级、助推器加注量和结构状态相同。

由于串联式构型与捆绑助推器构型对芯级的承载要求完全不同,捆绑构型的芯级质量显著高于串联构型,若完全按照最大化结构设计方案,会对串联构型的运载能力带来较大的限制。通过估重平台,可以快速地定量评估系列化设计对运载能力的影响[15-16],给出火箭系列构型结构系统研制的建议。

4 结束语

本文给出了基于载荷的箭体各部段质量估算技术实施方案,开发了结构估重平台并嵌入总体设计回路中形成总体估重数字化模块。利用该模块实现了载荷自动处理、参数自动优化、质量自动计算,支持贮箱、壳段和整流罩等常见结构部段的估重,可进行全箭质量估算,具有全箭质量管理功能。此外,还扩展了与结构质量相关的多专业协调优化设计等应用,在多型火箭总体方案论证和优化过程中发挥了重要作用。