基于最速降线理论的负压抽屑装置优化设计*

2024-03-01杨尚进陈振亚马卓强石瑞涛苏蔚涛白宇鑫

杨尚进,陈振亚,马卓强,石瑞涛,苏蔚涛,白宇鑫

(中北大学a.机械工程学院;b.恶劣环境下智能装备技术山西省重点实验室,太原 030051)

0 引言

深孔是指长径比大于10的孔,深孔加工技术广泛应用于航空航天、汽车制造、模具、武器制造等领域[1]。深孔加工是一种封闭、半封闭式的加工方式,刀具的切削状态只能凭经验判断[2],影响深孔加工精度的因素有很多,其中排屑问题对深孔加工质量的好坏起着决定性的作用。解决排屑问题的手段一般有3种,分别是控制切屑形状、加大排屑空间和提高排屑动力。

在控制切屑形状方面,KE等[3]建立了螺旋切屑的预测模型,从切屑成型的角度去提高排屑效率;李旭波等[4]通过研究错齿BTA钻加工参数对切屑断裂的影响来提高排屑效率,发现进给量对断屑的影响比转速更大,随着进给量增大,切屑厚度增大,切屑应变增量增大;国内外还有不少学者通过超声辅助振动切削[5-7]的方法来获得理想的切屑形状进而提高排屑效率,增加加工精度。在加大排屑空间方面,自扁钻、麻花钻和炮钻之后又先后出现了枪钻、BTA钻、单管喷吸钻等结构来加大排屑空间,促进排屑; FRAZAO等[8]在BTA钻头上设计了3个导向块,来提高断屑效果;高伟佳等[9]设计了高速钻削深孔钻头来优化排屑通道使切削液高效排出;瑞典Sandvik、德国TBT等公司也已经将钻头钻杆内壁厚度压缩到极致以加大排屑空间。

在提高排屑动力方面,XU等[10-11]提出了吸收式内切屑去除系统,并给出了一种求解吸吮式内排屑系统钻孔负压值的方法;ASTAKHOV等[12]发现采用环形喷嘴的喷射器并在深孔钻具组合中精确定位可以提高深孔加工的切屑去除率;TNAY等[13]发现枪钻加工中当油隙角在0~10°时具有较好的排屑效率;赵丽琴[14]对负压装置的喷射角k和负压间隙s进行了研究,最终通过理论分析与仿真试验的对比研究,得出当k=30°,s=0.4 mm时负压效果最好;还有不少学者提出了双锥面负压装置[15]、多级曲面负压装置[16]、楔形结构的负压装置[17]、脉冲负压装置[18]和变负压装置[19]等结构,均提高了排屑动力,其中楔形结构的负压效果提升最大,但也仅能提升79.12%。

为了解决深孔加工中排屑难、易堵屑等问题,本文从提高排屑动力角度入手,通过分析负压抽屑原理,结合最速降线理论,设计带有膛线的最速降线负压抽屑模型,增加负压效果,提高切削液流动速度,减小能量损失。

1 负压抽屑原理

负压抽屑装置产生负压的原理是:除了排屑通道的一束切削液将切屑从钻头处带到排屑口外,还有另外一束切削液由负压喷嘴高速射入排屑通道,两束切削液混合形成负压区,并进行能量转换,排屑通道中的切削液在负压喷嘴处的能量转换区获得大量能量,提高切削液的流速,从提高排屑动力的角度提高排屑效率。由伯努利定理可知切削液的能量=势能(位能)+压强能+动能,如式(1)所示,当不可压流体沿管道做定常流动时,流动速度增加,流体的静压将减小,反之,流动速度将减小,流体的静压将增加,因此排屑通道前后就会形成压力差。

(1)

式中:Z1、Z2表示排屑通道入口、出口截面处的势能,p1、p2表示该截面处的平均压力,γ=ρg表示切削液的重度,ρ为切削液密度,g为重力加速度,α1、α2为截面处动能修正系数,V1、V2为截面处切削液平均流速,hL表示排屑通道内切削液的能量损失。

有无负压下的切削液能量方程如式(2)和式(3)所示,由于负压喷嘴产生的负压作用,使排屑通道内的压力差增大,产生更大的抽吸力,带动切屑以更快的速度排出,从而提高排屑效率。

(2)

(3)

2 带有膛线的最速降线负压装置物理模型

为了更大幅度地提高负压装置的性能,本文将最速降线理论应用在深孔加工负压抽屑装置中,并添加一定数量的膛线,赋予切屑旋转的能力,提高切屑运动的稳定性,将切削液的流动速度和负压效果提升到最佳,进一步从增加排屑动力的角度提高排屑效率。

在忽略摩擦力和阻力的情况下可将切屑液视为一个质点,流体下降过程中减少的势能等于所增加的动能,即:

(4)

转换成弧微分方程为:

(5)

(6)

故切削液从O点流到A点时所用的时间为:

(7)

在O点时y(0)=0,在A点时y(x0)=y0。

求最速降线即确定切削液流动到终点坐标A(x0,y0)时使t取最小值。

令y′=cot(t),1+y′2=csc2t,代入上式得:

(8)

(9)

(10)

故所求最速降线曲线方程为:

(11)

将点O(0,0)和点A(x0,y0)(以排屑通道孔径为16 mm的负压抽屑装置为研究对象,A点坐标大概为x0=3.46 mm,y0=-2.00 mm)代入式(11)得:

(12)

即所求最速降线方程为:

(13)

总结现有的对深孔加工负压抽屑装置的研究结论,负压喷嘴喷射角k越小,喷嘴前后截面之间切削液的流动速度越快,负压效果也越好;而喷嘴间隙s选择在0.30~0.50 mm之间能获得最佳的负压效果;另外随着负压抽屑装置负压级数的增加,负压抽屑装置所带来的负压效果越来越不明显,因此本文仅对单级负压抽屑装置进行研究,并选择负压喷射角k=30°,喷嘴间隙s=0.40 mm[14];研究对象为加工孔径30 mm的BTA钻头,排屑通道直径为16 mm的钻杆。通过方程驱动曲线绘制带有膛线的最速降线三维模型,带有膛线的最速降线负压装置如图1所示。

图1 带有膛线的最速降线负压结构

3 仿真分析

3.1 计算方法

采用三维模型导入、体积抽取的方法进行仿真分析。因负压喷嘴与排屑通道接触区域会有能量损失和能量转化,此处是影响计算结果准确性的关键,故对其进行网格细化,然后将划分好的网格文件导入Fluent软件,网格划分后的模型如图2所示。

图2 负压装置网格划分模型

(1)为了更精确地模拟圆形射流的扩散速度,使旋转流计算、带方向压强梯度边界层计算和分离流计算等问题更符合真实情况,选择标准Realizablek-ε湍流模型;

(2)流体材料选择深孔加工常用的含硫极压切削液,密度约为2000 kg/m3,粘度约为1.72×10-5kg/(m·s);

(3)选择速度入口边界条件。排屑通道进口速度设置为0.5 m/s,负压喷嘴进油口速度设置为2 m/s[17];

(4)为了增加计算的稳定性,提高计算速度,设置压强-速度关联算法,选择SIMPLEC格式;

(5)为保证计算稳定性,通过前期调试,将压力项松弛因子设置为0.3,密度、体积项松驰因子为1,动量项松驰因子为0.5,湍流动能项松驰因子为0.6,湍流耗散率项松驰因子为0.6,湍流黏度项松驰因子为0.6;

(6)在计算过程中通过监视残差来判断收敛信息,直到结果收敛为止。

3.2 最速降线负压抽屑装置性能分析

根据求解出的最速降线绘制三维模型,并在排屑通道直径和长度等条件相同的前提下绘制锥面负压装置和三种曲面负压装置的对比模型,分别进行仿真试验,并对其负压效果(图3a)、速度提升效果(图3b)和湍流动能情况(图3c)进行分析,分析结果如下:

(a)最速降线压强对比曲线

从压力对比曲线(图3a)可以看出,负压装置的射流与排屑通道内的流体混合后在负压喷嘴处形成了负压区,此处的负压值反映了该负压装置的抽吸强度,负压值越大说明抽吸效果越好。由表1数据可知,由5种曲线绘制的负压装置均产生了负压作用,其中锥面负压装置产生的负压效果最差,负压值仅有74.693 Pa,3种曲面负压装置中对比曲线2的负压效果最好,负压值为194.510 Pa,而结合了最速降线理论的负压装置产生的负压效果最佳,达到了388.409 Pa,比锥面的负压效果提高了4.2倍,比其他曲面的负压效果提高了1倍。

表1 各曲线负压值、切削液速度与湍流动能情况

从切屑液速度对比曲线(图3b)可以看出,流体混合伴随着能量损失,产生负压之后切削液的流速开始上升,此处切削液的最大速度反应了负压装置对切削液速度的提升效果。由表1数据可知,锥面喷嘴对速度提升效果最差,只提升到了0.342 m/s,3种曲面负压装置中同样是对比曲线2对速度的提升效果最好,达到了1.021 m/s,结合了最速降线理论的负压装置提升效果最佳,达到了1.582 m/s,相较于锥面装置提高了3.6倍,比曲面负压装置提高了0.5倍。

从湍流动能对比曲线(图3c)可以看出,结合了最速降线的负压装置湍流动能提升效果最明显,而湍流动能的大小反映了排屑通道流体与射流口流体混合时能量传递的强弱。由表1数据可知,锥面负压装置的湍流动能只有0.200 m2/s2,3种曲面中对比曲线2的湍流动能最高也只有0.390 m2/s2,而最速降线负压装置的湍流动能达到了0.704 m2/s2,相较于锥面负压装置提高了2.5倍,相较于曲面负压装置提高了0.8倍。

结合了最速降线理论的负压抽屑装置能更大幅度的提高负压效果、切削液流动速度和湍流动能,进而提高深孔加工排屑动力,从仿真的角度说明最速降线能有效促进流体流动。

3.3 添加膛线的负压抽屑装置性能分析

在最速降线负压抽屑装置的基础上添加不同数量、不同深度和不同螺旋角度的膛线,进一步提高深孔加工排屑动力,并建立正交试验表分析膛线各因素对负压抽屑装置排屑性能的影响效果。正交试验因素水平表如表2所示。

表2 正交试验因素水平表

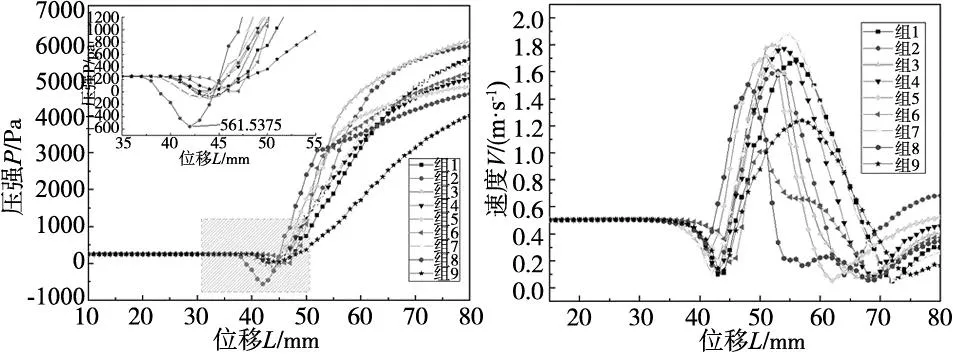

通过仿真试验得到各组变量下的压强、速度和湍流动能曲线,如图4所示,通过分析仿真结果计算出每种组合下产生的负压值、切削液流动速度和湍流动能,正交试验方案与试验结果如表3所示。

表3 正交试验方案与试验结果

(a)不同膛线下的压强对比曲线 (b)不同膛线下速度对比曲线

从表3和图4的结果可以看出,添加膛线后的最速降线负压装置对其负压效果和湍流动能提升效果并不明显,与添加膛线前的数据相差不大,但对切削液的流动速度提升效果有明显的提升,9组正交试验中有6组切削液的速度值超过了最速降线负压装置的速度,另外3组可能受3种因素的交叉影响导致速度有所下降。

3.4 极差方差分析

为了更直观准确的看出膛线各因素对负压抽屑装置性能的影响,并找出能提高负压抽屑装置性能的最优组合,故分别对实验结果进行极差方差分析。

根据仿真得出的数据(表3)进行极差分析,同一变量各水平下的极差值R反映了膛线A(膛线数量)、B(膛线深度)和C(螺旋角度)3种因素对负压装置负压效果、切削液速度和湍流动能的影响效果,R值越大说明该因素对这一结果的影响越大,敏感性越高。加膛线的负压抽屑装置极差分析结果如表4所示。

表4 加膛线的负压装置极差分析表

从极差分析结果(表4)可以看出膛线各参数对负压装置整体的负压效果、切削液速度和湍流动能都有不同的影响,各变量对负压效果影响程度从高到低依次为螺旋角度、膛线深度和膛线数量,对切削液速度提升效果影响程度依次是膛线深度、螺旋角度和膛线数量,对湍流动能影响程度较大的是膛线数量和螺旋角度,膛线深度对其影响较小。

为了将膛线各因素各水平引起的偏差和试验误差区分,对仿真结果进行方差分析。方差分析结果如表5所示。

表5 加膛线的负压装置方差分析

从方差分析结果(表5)可以看出,膛线各因素对最速降线负压抽屑装置的负压值和湍流动能提升显著性较差,没有多大的影响。但膛线的深度和膛线螺旋角度对切削液流动速度的提升效果具有一定显著性,且随着膛线深度的增加,切削液流动速度逐渐下降,随着膛线螺旋角度的增加,切削液流动速度逐渐增加。另外膛线深度对切削液流动速度的影响程度大于螺旋角度的影响程度,与极差分析结果一致,进一步验证了极差分析结果。所以,带有膛线的最速降线负压抽屑装置的最优组合为A3B1C3,即膛线数量8根、膛线深度0.15 mm、膛线螺旋角度9°时能取得更好的排屑效果。

4 结论

(1)采用最速降线理论设计的负压抽屑装置相较于普通的负压抽屑装置在负压性能、切削液流动速度和湍流动能上均有所提高,说明最速降线能有效促进流体流动。

(2)最速降线负压装置相较于曲面负压装置负压效果和湍流动能提升效果明显,分别提高了1倍和0.8倍,速度提升效果次之,提高了0.55倍。

(3)在最速降线负压装置的基础上添加膛线有助于提高切削液流动速度,且当膛线数量为8根,膛线深度为0.15 mm,螺旋角度为9°时效果最佳。