静压转台导轨油膜静态性能分析与优化*

2024-03-01沐春华

管 旭,张 浩,沐春华

(南京工业大学机械与动力工程学院,南京 211816)

0 引言

大型重载静压转台采用液体润滑支撑,其导轨具有摩擦系数小、承载力高、低速运行平稳等优点,在大型、重载加工领域广泛应用,其中油膜的结构与参数是决定其动静态性能的优劣关键,因此油垫表面结构与液体润滑计算方法为当下研究热点[1]。

YADAV等[2]对光滑和有表面纹理的静压推力轴承进行了研究,结果表明表面纹理能显著降低摩擦功率的损失。MARTINEZ等[3]模拟仿真了圆形、椭圆形、矩形油腔液体静压推力轴承的摩擦学特性。王京等[4]采用计算流体力学对比分析了双环形油腔内部涡胞结构与油膜承载力。夏龙飞[5]在油垫表面的热效应、动压效应中考虑了粗糙度的影响,并利用薄板理论对油垫与油膜的流固耦合展开了研究。YU等[6]利用数值模拟研究了十字形槽轴承,调节结构参数可得到轴承的最佳性能。于英华等[7]基于响应面理论,探究了导轨表面织构与结构参数对导轨承载能力与摩擦系数的影响,并进行了优化。高杰等[8]基于CFD仿真法,对圆形凹槽内的流体流动状态展开了研究。张云等[9]利用流固耦合计算方法,得到了结合面误差对油膜承载力与导轨几何误差的影响规律,为静压导轨制造和装配提供了理论支持。邱春雷等[10]针对小孔节流静压轴承,基于多目标遗传算法优化,探究了节流器参数对轴承性能的影响,并得预测函数与优化结果。DONG等[11-12]针对PM节流器,探究不同参数对静压支撑刚度和流量的影响,并基于遗传算法求解最优结果。针对直线静压滑块,完成液压系统和节流器参数对滑块油膜承载能力、响应时间和温升的预测。

综上所述,关于油膜性能的研究主要集中在小型轴承中,本文以4.5 m大型重载静压转台中恒流供油油垫的油腔构型为对象,针对单恒流工况实验测试中出现的承载力不够的问题,借助FLUENT软件建立恒流供油油膜CFD仿真模型,研究不同形状的油腔、工作条件对油膜承载力、刚度、最大温升、平均温升的影响规律,并对油腔结构参数进行优化,为大型静压支撑导轨优化设计提供了理论依据。

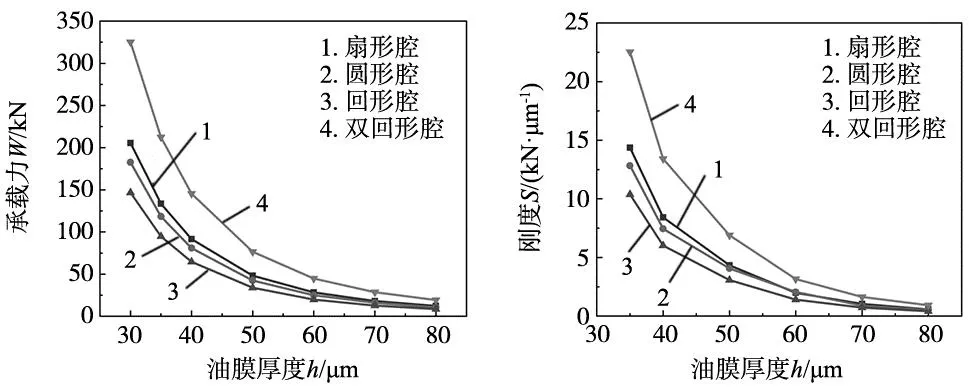

1 控制方程与物理模型

1.1 控制方程

由于油膜厚度仅为30~80 μm,为简化数值计算,对油膜流体域作以下假设[5]:

(1)液体均为不可压缩的牛顿流体,且流动方式为层流;

(2)忽略惯性力的影响,油膜厚度方向上压力不发生变化;

(3)壁面无滑移。

因此油膜的连续性方程为[5]:

(1)

式中:ρ为润滑油密度,为定值;u、v、w为流体微元在x、y、z方向上的速度。

油膜的间隙润滑动量方程为[4,13]:

(2)

油膜在稳态下的能量守恒方程为[13]:

(3)

式中:cp为流体比热容,k为导热系数,ST为流体内热源,μ为润滑油粘度,本次研究采用VG46号润滑油,其μ值受温度影响,可由下式表示[15]:

(4)

1.2 静压转台组成

ZT45SW型转台底座的支撑导轨静压油垫分布如图1所示。第一圈主导轨C1由14个扇形恒流供油油垫组成;第二圈主导轨C2由16个扇形油垫组成,采用恒压和恒流混合供油的方式;最外圈副导轨C3由24个扇形恒压供油油垫组成,三圈供油系统独立,因此可以针对不同的承载工况灵活地采取不同的供油方式。

1.3 油腔结构设计

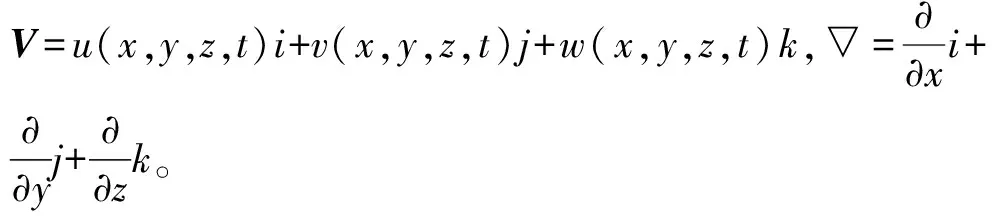

针对恒流供油油垫承载力不够的情况,以第一圈主导轨油垫为对象,设计了扇形、圆形、回形和双回形4种油腔结构,如图2所示,令4种油膜的油腔面积与薄膜区域面积之比A*=0.25。其中θ1=θ2=θ3=θ4=π/14,R1=1450 mm,R4=1140 mm,油腔深度为6 mm;进油口直径为6 mm。

(a)扇形腔 (b)圆形腔 (c)回形腔 (d)双回形腔

油膜主要结构尺寸如表1所示。

表1 油膜主要尺寸参数 (mm)

2 仿真分析

2.1 边界条件及网格设置

在Fluent中导入油温粘度UDF,定义流体密度ρ=850 kg·m-3,比热2045 J/(kg·K),热交换率0.13。油膜计算域均为层流状态,打开能量方程与粘性生热;设置环境压力为标准大气压,出口压力pressure out为0,采用恒流供油,入口流速velocity-inlet为0.058 95 m/s,不可滑移壁面wall1,绕z轴旋转面wall2,环境温度均为300 K,以扇形腔油膜为例,其边界条件如图3所示;设定各残差值为10-5,对油膜进口和出口处的流量进行监测,当残差曲线稳定并小于设置残差值且进出口流量差值小于10-9时,判定计算收敛。

图3 油膜边界条件示意图

2.2 油膜压力分布

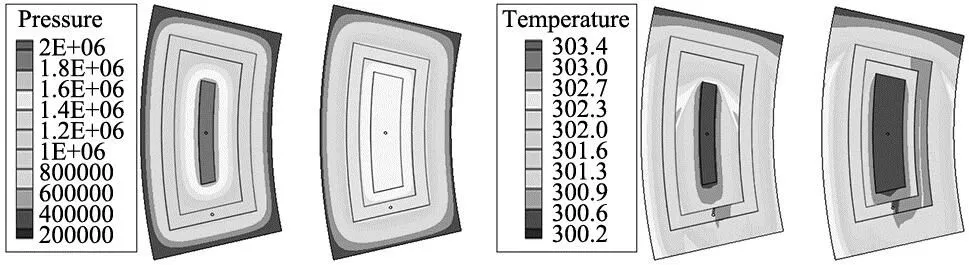

以油膜厚度h=40 μm为例,在供油流量为0.1 L/min,转速为2 rpm时,4种腔形油膜的压力云图如图4所示,沿x轴线方向上各个油膜压力分布曲线如图5所示。

图4 油膜压力云图

图5 油膜沿x方向压力分布曲线图

由图4和图5可以看出,各油膜压力分布趋势基本相似,在油腔部位压力保持恒定,油封面的薄膜区域压力呈线性下降,最终在压力出口处下降至环境压力。在相同条件下,双回形腔油膜高压区域占比较小,但整体压力在数值上得到了大幅度的提升,其中外圈油腔的设计再次减缓了压力的下降,对油腔的保压性能起到了一定的作用;回形腔油膜的最大压力面积占比较大,但压力值较小。

2.3 油膜静态性能分析

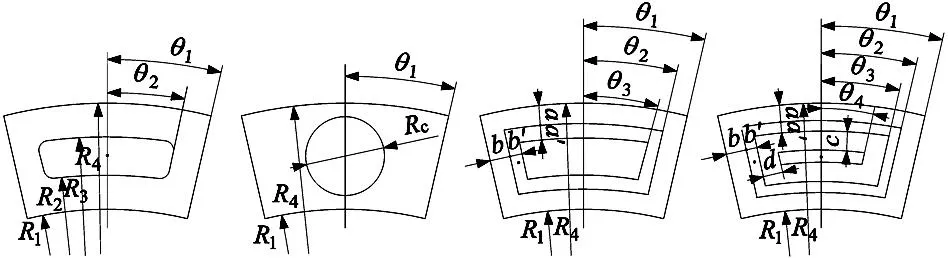

2.3.1 不同厚度对油膜静态性能影响

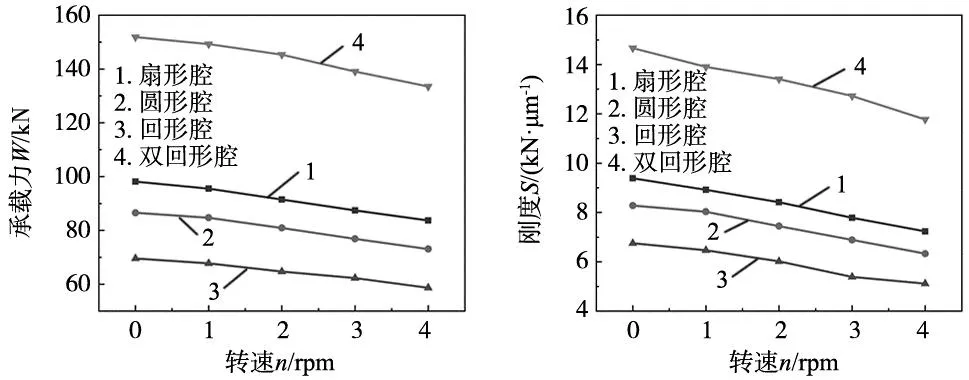

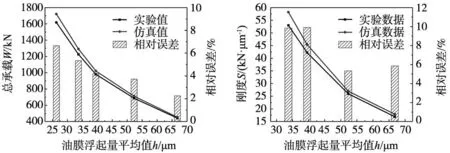

在恒定供油流量0.1 L/min、工作转速2 rpm下,分别探究油膜厚度为30、40、50、60、70、80 μm时对4种腔形油膜静态性能(承载力、刚度、最大温升、平均温升)的影响,其对比曲线如图6所示。当30 μm (a) 承载力 (b) 刚度 由图6a和图6b可知,不同腔形油膜的承载力和刚度随油膜厚度减小而提高,且各个油膜的承载力差值变大,双回形腔油膜优势逐渐明显,其承载力和刚度的数值、增速始终保持最大,这是由于其外圈油腔起到了二次保压作用,与扇形、圆形、回形腔油膜相比最大分别提升了1.5、1.7和2倍。当油膜厚度h>70 μm时,圆形、扇形、回形腔油膜的刚度值基本重合。 由图6c和图6d可知,4种腔形油膜的最大温升和平均温升随着油膜厚度的减小而增大。当油膜厚度h=30 μm和80 μm时,扇形腔油膜的最大温升相差6.3 ℃,圆形腔油膜的最大温升相差5.5 ℃,回形腔油膜的最大温升相差4.2 ℃,其最大温升受厚度变化影响最小,双回形腔油膜的最大温升相差5.7 ℃。当h>35 μm时,双回形腔油膜的最大温升最小。整体而言回形腔油膜的平均温升始终较大,圆形腔油膜平均温升较小。 2.3.2 不同供油流量对油膜静态性能的影响 在油膜厚度为40 μm、转台转速为2 rpm下,分别探究供油流量分别为0.115、0.1、0.085、0.07、0.055、0.04 L/min时对4种腔形油膜静态性能的影响,其对比曲线如图7所示。 (a) 承载力 (b) 刚度 由图7a和图7b可知,4种腔形油膜的承载力和刚度均随入口供油流量的增加呈线性提高。在不同供油条件下双回形腔油膜在承载力和刚度上仍占有一定的优势。 由图7c可知,扇形腔油膜最大温升随着入口流量的增加呈现先增加后减小的趋势,最大温升在流量0.085 L/min时达到巅峰为32.7 ℃;圆形和双回形腔油膜最大温升随入口流量的增加呈现先减小后增加的趋势,最大温升在流量0.085 L/min时达到最小分别为30.8 ℃和30.2 ℃;回形腔油膜最大温升随入口流量的增加而减小。由图7d可以看出各油膜的平均温升均随着供油流量的增加而下降,但下降幅度均稳定在28~29 ℃之间。其中回形腔的平均温升最大,圆形腔油膜平均温升最小。 2.3.3 不同转速对油膜静态性能的影响 由于本研究的ZT45SW型静压转台的额定转速较低,但由于润滑油粘度受温度影响较大,低转速对油膜性能的影响不可忽视。本节探究在供油流量为0.1 L/min,油膜厚度为40 μm,分别探究转台转速为0、1、2、3、4 rpm时对4种腔形油膜静态性能的影响,其对比曲线如图8所示。 (a) 承载力 (b) 刚度 由图8a和图8b可知,油膜的承载力和刚度均随着转速增加呈现略有减小的趋势。回形腔油膜承载性能低于其他油膜,但其承载性能随着转速变化的幅度也最小,这是由于其较大面积的高压区域受转速影响较小。因此在静压转台承载性能需求不大而旋转需求较大的工况下,回形腔油垫将会是更好的选择。 由图8c和图8d可知,各油膜的最大温升和平均温升均随着转速的增加而提升。当转台转速在0~1 rpm时,双回形腔油膜的最大温升和平均温升略高。但有一定转速后,其他油膜的最大温升上升速度较快;当转速达到4 rpm时,扇形和回形腔油膜最大温升约为36.7 ℃,而双回形腔油膜仅为33.8 ℃。回形腔油膜的平均温升随转速增加而提高较快,最终在4 rpm时达到30.1 ℃,与静止时相差了3.2 ℃,这是由于其中间较大的薄膜承载区域液压油流量较少,液压油不能及时循环造成的。 综上所述,静止工况的承载性能较重要时,扇形腔和圆形腔油垫更加适合,后者的温升更小;回形腔油垫的承载性能受工作条件变化量最小,适用于有固定承载的工况;在不同工况下,双回形腔油膜的承载性能较好,且其温升保持着较小的水平,其油垫适用于油膜厚度大于40 μm,转速大于1 rpm的工况,符合本文研究出发点。 基于静态性能较好的双回形腔油垫,用于优化的结构尺寸因素共4个,如图9所示。油膜封油面的薄膜区域是主要的产热区域,为了降低中间薄膜区域的温升,缩小结构参数c和d的值。在供油流量为0.1 L/min、油膜厚度40 μm、转速2 rpm时,取油膜承载力和刚度最大值,油膜最大温升值的最小值优化目标,建立3个优化目标的四因素三水平数学模型,其表达式为: (5) 图9 双回形腔结构参数优化示意图 (a) 结构参数a、b (b) 结构参数a、c 由图10a和图10d可知,其响应面变化趋势类似,油膜承载力随着参数a、b和c、d的同时增大而增大,最大值出现在结构参数a、b和c、d均为最大值附近;由图10b和图10c可知,随着结构参数a、c、d值的增大,承载力整体随之增大,但是相比较于a值对承载力的影响程度,c值和d值的影响较小,在a值和c、d值的两两交互组合中,a值的影响非常显著。 去除不显著影响因子后得到结构参数对油膜刚度影响的响应面分别如图11a和图11b所示,其交互影响的变化趋势与图10中结构参数a、b和a、c对承载力的影响趋势相同,刚度最大值出现在a、b值均为最大时为15.8 kN/μm;相比较以a值,c值的影响程度较弱。 (a) 结构参数a、b (b) 结构参数a、c 由图12a~图12c可知其变化趋势相似,最大温升最小值出现在a值最小,b、c、d值取较小值时。由图12d得油膜最大温升的最小值出现在曲面的中心位置约为29.56 ℃,此时b、c值均处于较小的取值。 (a) 结构参数a、b (b) 结构参数a、c 综上所述,结构参数a、b值对目标函数的影响较大,a、b值越大,封油面薄膜区域的面积越大,油膜承载力和刚度越大,但会造成油膜的最大温升有所增加,但温升数值上变化不大,因此将承载力和刚度作为主要优化对象。 基于BBD模型的优化模块选取结构参数的一组最优解,如表2所示。 表2 结构参数优化前后对比 (mm) 根据结构参数优化结果,将其代入仿真模型中进行仿真计算,得到油膜性能如表3所示。 表3 油膜性能参数优化前后对比 由表3可得响应面模型较好,与仿真值逼近,其相对误差均不超过0.2%。以油膜压力与温升分布为例,其云图对比如图13和图14所示,并在不同油膜厚度、供油流量、转速下对比了油膜优化前后各项性能的提升百分比如图15所示,其中正值为提升,负值为降低。 图13 油膜压力云图对比 (a) 不同油膜厚度下 (b) 不同供油流量下 由图13~图15可知,优化后的油腔区域更大,且压力分布也更加均匀,油腔压力值减小了13%左右,承载力和刚度却提高了8%左右,不同条件下,提升百分比较为稳定。因此优化后的油膜降低了由于压力集中造成与油腔接触的油垫局部变形较大的影响。优化后两腔中间的薄膜区域最大温升消失,油膜最大温升有向油膜出油口附近转移的趋势,但整体最大温升提高不明显且平均温升均小于优化前。 本次实验选用团队研发的4.5 m ZT45SW型静压转台为对象,实验装置如图16所示。测量在不同负载工况(空载、75 t、95 t、125 t、165 t)以及不同液压站供油压力(0.5~2 MPa)下转台油膜浮起量。其中浮起量使用百分表测量,并按图17所示的6个位置安装并测量,同时使用激光位移传感器对误差较大处进行修正,使用压力变送器测量油腔入口压力。 图16 实验装置 图17 浮起量测量位置 出于安全考虑,不同负载情况下供油压力取值范围有所不同,实验发现单恒流供工况下油膜承载性能不够,油膜不能浮起。取供油压力均为2 MPa时的负载与浮起量平均值数据,单恒压和恒流恒压供油下油膜整体承载力与刚度的实验与仿真值对比如图18所示,其中恒压供油方式在仿真计算时可根据毛细管节流原理等效成恒流入口进行仿真计算[14]。 (a)单恒压下总承载力 (b)单恒压下总刚度 由图18可得整体仿真值略大于实验值,这是由于实际加工过程中油膜厚度受结合面粗糙度以及流固耦合变形的影响。在实验油膜厚度下,实验承载力、刚度的变化趋势与仿真值相同,整体误差均控制在10%以内,验证了仿真模型的准确性。当油膜厚度为90 μm左右时,恒流恒压供油工况下油膜的刚度误差达到了18%,此时油膜厚度较大,转台浮起发生漂移较为严重;当油膜厚度小于30 μm时,承载力和刚度误差较大,此时油膜厚度较小,结合面粗糙度影响较大。在转台实际加工过程中应根据负载条件及时调整液压站的供油压力,将油膜厚度保持在30~80 μm之间,避免油膜厚度过大或过小造成对整体承载性能的影响。 (1)通过仿真分析发现,对于所有腔形油膜而言,增加油膜厚度与供油流量、降低转速均可降低油膜温升;可根据具体工况选择油腔构形,其中双回形腔油膜在一定转速下,兼顾承载能力与温升。 (2)增大双回形腔油垫的封油面区域面积,可减小油膜温升,降低油膜压力集中的同时增加油膜承载性能;本文的优化模型可用于后续对油垫参数的评估与预测。 (3)通过静压转台浮起量实验,发现与仿真计算误差在10%以内,验证了仿真模型的准确性,得到了最佳油膜厚度为30~80 μm。

3 优化设计

3.1 优化数学模型建立

3.2 响应面分析

3.3 优化结果对比

4 实验验证

5 结论