热流道板真空钎焊有限元模拟与分析

2024-03-01胡青春滕智姜晓平梁灿棉

胡青春,滕智,姜晓平,梁灿棉

(1.华南理工大学,广州 510641;2.广东星联精密机械有限公司,广东 佛山 528251)

0 前言

真空钎焊热流道板时,由于钎焊温度高、整体加热时间长、设备耗费能源多、工件大小形状各异及装炉量和装炉方式的不同等因素,需要根据实际情况调整加热工艺曲线。在现有真空钎焊研究中,钎焊对象大多为薄壁或中小零部件,工件升温快、温差小、到温时间短,各阶段的加热及保温时长相对也短,更多关注钎焊温度和相应的保温时间,忽略了升温过程中加热速率及保温时间的设置是否合理,也未探究工件在钎焊温度下的实际保温时长,加热工艺曲线的设置往往凭借经验。目前,可借鉴的真空加热的相关经验公式也具有局限性,大部分经验公式往往以工件有效厚度为单一变量,忽略了面积、体积、形状等其他因素,只能推出大概的均热时间范围。此外,加热速率及保温温度的大小也会影响均热时间的长短,而相关经验公式只是根据常规热处理要求所确定的温度范围推导出各阶段的保温时长,当以上几个因素发生改变时,难免会存在较大误差或不适用的情况。对于厚壁、体积较大的多层热流道板真空钎焊来说,为了保证焊接质量,并兼顾效率,在考虑以上若干因素的同时,还需根据钎焊要求制定合理的加热工艺曲线。

真空钎焊过程处于密闭、高温状态,测温方式较少,难以观测整体情况,采用数值模拟的方法对其温度场情况进行预测是一种有效的方式,有利于工艺的优化及减少能耗[1-5]。基于此,该文根据真空加热的特点及钎焊要求,预先设定工艺方案,采用Ansys有限元软件数值模拟的方法,分析钎焊升温过程,进而调整工艺方案,并于热流道板实际钎焊时布置热电偶测温,验证有限元分析的准确性。

1 钎焊模型的建立

1.1 几何建模

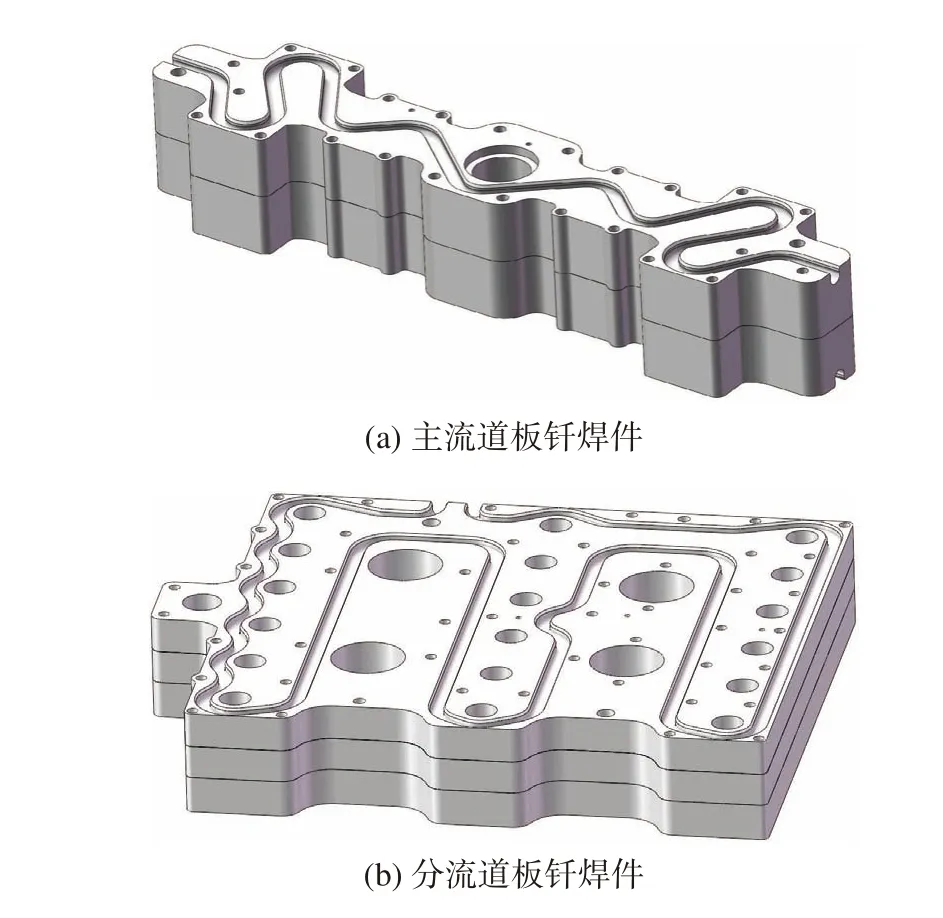

该文运用SolidWorks 软件建立钎焊设备及钎焊件的三维模型,之后导入Ansys 软件进行有限元模拟与分析。该次钎焊对象为热流道板,分为主流道板和分流道板,材质为H13 钢。主流道板为两板式焊接结构,分为上板和下板,两板外形尺寸基本相同;分流道板为三板式焊接结构,分为上板、中板和下板,三板外形尺寸也基本相同。主流道板与分流道板的整体尺寸分别为440 mm × 96 mm × 70 mm,370 mm ×296 mm × 60 mm。钎料为BNi-2 镍基钎料,进炉加热前预置于相配合的两板之间。主流道板与分流道板的钎焊件模型如图1 所示。热流道板装配好之后整体放入真空炉中钎焊。钎焊所用设备为益发施迈茨真空炉,加热元件为18 根石墨棒,均布于热区,隔热层为40 mm 石墨硬毡,真空炉整体呈对称结构。真空炉及托盘的三维模型如图2 所示。

图1 热流道板钎焊件模型

图2 钎焊设备模型

1.2 基本假设

①由于整个升温过程都是在高真空下进行的,忽略对流因素,只考虑热辐射和热传导作用。

②石墨棒的温度始终均匀,数值大小即为设定的载荷方程[6]。

③认为材料各向同性、均质,其密度、比热容、导热系数、辐射率等与空间位置无关,均是温度的函数[7]。

④钎焊件为室温装炉,初始温度设置为25 ℃。

⑤由于炉壳始终通水冷却,将其温度固定为25 ℃。

⑥忽略钎焊过程中钎料熔化时对整体温度的影响[8]。

⑦忽略真空炉底部支撑架、炉体密闭性和喷气孔对温度的影响[9]。

2 热电偶测温点

根据实际测温需求,分别于主流道板和分流道板上加工若干深度不一的孔放置热电偶,热电偶孔须避开流道槽部分,孔径3.2 mm。主流道板测温点分别位于靠近上板和下板之间的焊接面t1、上板次表面t2处。分流道板测温点分别位于中板中部T1、靠近上板和中板之间的焊接面T2、上板次表面T3处。主流道板及分流道板测温点如图3 所示。

图3 测温点

3 结果与分析

3.1 拟定工艺方案

考虑到生产加工的要求,该文旨在分析和制定能同时适用于使用BNi-2 膏状钎料和非晶态钎料钎焊热流道板的加热工艺曲线。BNi-2 钎料的固相线和液相线分别为971 ℃,999 ℃,根据钎焊要求,钎焊温度应适当高于钎料液相线温度,一般设置在1 010~1 177 ℃[10],由于钎焊温度较高,可将升温过程设置为三段加热[11]。同时,为保证钎焊质量,应使钎焊件在钎料固相线温度之前达到热平衡状态,之后整体温度均匀地达到钎焊温度,可设置930 ℃保温台阶。BNi-2 非晶态钎料不含黏结剂,升温速率不受限制,而膏状钎料含有黏结剂,其挥发温度为200 ℃左右,升温速率不能太快,否则易导致黏结剂剧烈挥发。因此,在低温阶段,除了预热钎焊件之外,对于使用膏状钎料的情况,还能在此阶段除去黏结剂,以便后续阶段能快速升温。

分析热流道板的外形特点可知,主流道板与分流道板的厚度相近,但尺寸大小差别较大,可预先对分流道板进行仿真分析,之后应用相同的工艺于主流道板,以对比分析两者之间的差异。变化加热速率及保温温度,初步拟定2 种工艺方案。方案1:从室温加热85 min 升至450 ℃,保温150 min;从450 ℃加热60 min 升至930 ℃,保温100 min;从930 ℃加热22 min升至1 040 ℃,保温60 min。方案2:从室温加热56 min升至500 ℃,保温150 min;从500 ℃加热43 min 升至930 ℃,保温100 min;从930 ℃加热25 min 升至1 100 ℃,保温60 min。2 种方案总的升温时长分别为477 min,434 min。

3.2 模拟结果分析及调整方案

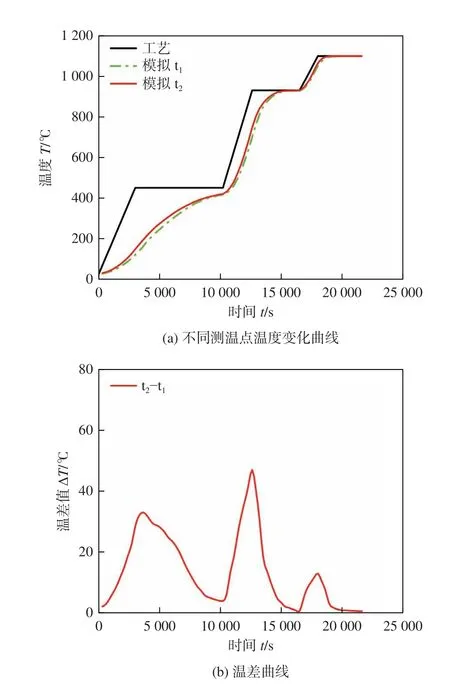

图4、图5 分别为以上2 种工艺方案的数值模拟结果。在加热阶段,钎焊件温度均低于炉温,尤其在温度较低时,加热滞后现象更加明显,即使在450 ℃/500℃下进行了更长时间的保温,钎焊件也未达到相应的温度。除450 ℃/500 ℃保温阶段之外,各保温阶段结束前钎焊件均已到温,尤其在930 ℃保温温度下停留了较长时间,说明保温时间可适当缩减。而1 040 ℃/1 100 ℃钎焊温度段,结合均热时间,后续可根据实际钎焊效果,灵活调整保温时长,有限元模拟时暂不更改。此外,不同阶段钎焊件升温情况也不相同,在高温段升温速率大于低温段,450 ℃/500 ℃,930 ℃,1 040 ℃/1 100 ℃的加热滞后时间依次减小。加热初期,钎焊件的温度较低,即使与炉温相差很大,升温依旧较慢。相应地,当进入保温阶段时,温差不断缩小,升温速率越来越小,钎焊件温度越接近炉温升温越慢,导致需要更多的时间才能达到保温温度。因此,在加热前期,加热速率和保温温度不宜太小,保温时间也应尽可能缩短,否则将在前期加热过程中耗费太多时间,影响效率的提高[12]。当钎焊件温度和炉温逐渐上升,传热效率提高,相应的加热滞后时间也不断减小。

图4 方案1 模拟结果

图5 方案2 模拟结果

2 种工艺方案下,钎焊件不同位置的温差变化趋势基本相同,温差在加热阶段逐渐增大,于加热和保温的转折附近达到最大值,之后逐渐减小。钎焊件在450 ℃/500 ℃保温阶段结束前,2 种方案下的温度均远高于钎料黏结剂的挥发温度,且温差已经很小,整体温度均匀,完全可以直接升温。因此,为提高效率,可缩减低温段保温时间。此外,相较于方案1,保温结束时,方案2 中钎焊件温度较高,升温速率和温差也较大,因而加热时间亦可缩短。转入下一阶段加热,即使方案2 中以较大加热速率升温,于930 ℃保温台阶的加热滞后时间也与方案1 相差不多,但温差依然稍高于方案1。整个升温过程中,最大温差值均在第二加热阶段,但都小于50 ℃,可认为不会产生加热畸变[13]。在第三段升温过程中,2 个方案均能以较小温差升到钎焊温度,但方案1 中即使以较小的加热速率升到较低的钎焊温度,其均热时间也比方案2 略长,可见在真空加热过程中,温度对传热效率影响很大,倘若以相同速率升温及维持相同的保温时间,钎焊件在高的钎焊温度下停留时间更长,在合理范围之内,能使钎料与母材更充分地作用。

基于以上分析,重新调整加热工艺曲线。由于温差较小,钎焊温度加热段的升温速率可采用方案2 中的值,钎焊温度设为1 100 ℃,并减小第一和第二阶段的加热及保温时间。调整后的工艺方案:从室温加热50 min 升至450 ℃,保温120 min;从450 ℃加热40 min 升至930 ℃,保温65 min;从930 ℃加热25 min升至1 100 ℃,保温60 min。总的升温时长为360 min。

3.3 调整后的模拟结果

修改载荷参数,再次求解有限元模型,模拟结果如图6 所示。调整工艺后,由于加热及保温时间缩短,在450℃保温阶段结束时,与方案1 和方案2 相比,钎焊件温度更低,但整体温度均匀,且高于黏结剂挥发温度,当进入下一阶段加热时,钎焊件便很快达到450 ℃。相较于在低温阶段维持过长保温时间,在钎焊件整体温差较小时直接升温加热能提高传热的效率,缩短到温时间。对比方案2 模拟结果可知,在第一阶段的加热速率不变和保温温度降低50 ℃之下,钎焊件的整体升温速率减小,这再次证明温度对传热效率有着显著影响。而相较于方案1,在各加热阶段以较大的加热速率升温,总的到温时间缩短、加热效率变高,但温差也随之增大。最大温差值在50 ℃左右,处于合理范围,倘若继续增大加热速率,则会使钎焊件内外的温度梯度差变大,产生应力变形等不利影响。此外,钎焊件分别在930 ℃保温阶段结束时及1 100 ℃保温阶段结束前达到热平衡状态,升温过程符合钎焊要求。

图6 调整后的模拟结果

3.4 主流道板模拟及分析

采用调整后的工艺方案,模拟主流道板的升温过程,仿真结果如图7 所示。整个升温过程,主流道板的温差也处于合理范围之内,说明可与分流道板采用相同的加热速率,但各阶段均热时间却有所减小。第一阶段保温结束时,主流道板也尚未达到保温温度,但整体温度高于分流道板。在930 ℃,1 100 ℃保温阶段,主流道板加热滞后时间明显短于分流道板,其中,在1 100 ℃钎焊温度段均热时间比分流道板少20 min 左右。而钎焊件在钎焊温度下的实际保温时长对接头质量影响很大[14],装炉量较少时,将主流道板与分流道板一同钎焊,应控制钎焊温度和保温时间,避免造成焊接质量差异过大,倘若分开钎焊,亦可采用相同工艺,只需调整主流道板钎焊温度下的保温时间或同时缩减第二段保温时间即可。此外,对比主流道板和分流道板的升温情况可知,均热时间的确定不能单一考虑钎焊件有效厚度值,还应综合考虑形状、大小等因素,结合经验公式确定的上下限范围,才能更准确地评估各阶段的保温时间。

图7 主流道板模拟结果

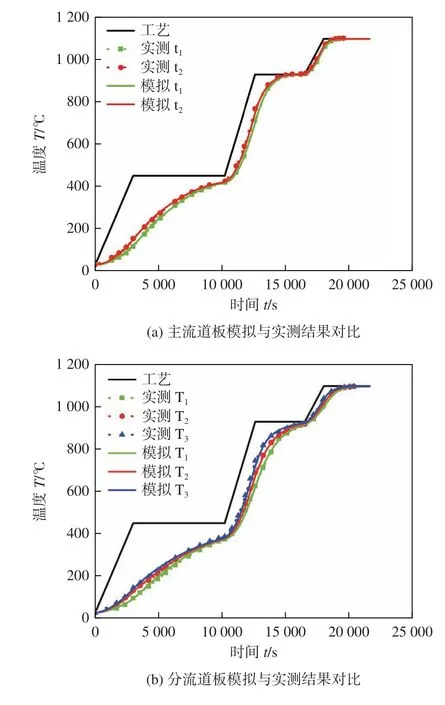

3.5 试验验证

实际钎焊主流道板及分流道板时,布置热电偶测量并记录钎焊件各测温点不同时间的温度值,与数值模拟结果比较,如图8 所示。有限元模拟结果与实际值基本吻合,但也存在偏差,可能是几方面的原因导致的。首先,数值模拟时简化了有限元模型,钎焊件及钎焊设备的材料参数由文献获取,可能与实际值存在偏差。此外,实际检验过程中,热电偶测温也存在误差。但总的来说,模拟值与实际值的偏差处于合理范围之内,因此,可认为有限元模拟是可靠的。

图8 模拟与实测结果对比

4 结论

该文结合钎焊要求,运用Ansys 有限元软件进行数值模拟,研究和分析了热流道板真空钎焊的升温特性,制定出适用于BNi-2 非晶态钎料和膏状钎料的热流道板真空钎焊工艺曲线,并运用于实际钎焊试验,符合生产实践。模拟及试验结果表明:真空钎焊过程存在滞后现象,尤其在低温阶段,辐射效率低、升温慢,需要更长的加热和保温时间,但从提高效率的角度出发,不宜将时间过多延长,在高温段辐射效率高、升温快,相应地可适当缩短时间;传热效率及钎焊件温差随着加热速率的增大而增大,在确保温差于合理范围之内,可采用大的加热速率,缩短到温时间;均热时间受多方面因素影响,当需要同炉钎焊时,不能简单以有效厚度值归类,还须综合评估钎焊温度及保温时间是否合理,否则应分次焊接。采用有限元模拟的方法,有效弥补了经验公式的不足,使工艺参数设置更加合理,并总结出相关规律,能为之后其他零部件的真空钎焊提供参考。