海洋大气环境下锈蚀钢构件疲劳性能研究进展*

2024-03-01余倩倩顾祥林张伟平

余倩倩 常 安 顾祥林 张伟平 姜 超

海洋大气环境下锈蚀钢构件疲劳性能研究进展*

余倩倩1,2常 安2,3顾祥林1,2张伟平2,3姜 超2,3

(1. 土木工程防灾减灾全国重点实验室,上海 200092;2. 同济大学建筑工程系,上海 200092;3. 工程结构性能演化与控制教育部重点实验室,上海 200092)

疲劳破坏是引起金属结构破坏的最主要原因之一,若考虑锈蚀,问题更为复杂。国内外学者对锈蚀钢构件疲劳性能进行了系统全面的研究。文章以“锈蚀电化学过程—锈蚀表征方法—锈蚀钢构件疲劳性能”为主线,对相关研究成果进行回顾与分析。结果表明:对钢材锈蚀的电化学过程、锈蚀疲劳破坏一般规律、锈蚀特征的单一表征方法等方面已有了清晰的认识。但是,锈蚀钢结构疲劳性能时变演化规律的精准预测仍然面临重大挑战。未来需要进一步研究钢结构锈坑时空分布规律和形貌特征参数随机模型、自然环境和环境箱人工环境中钢结构锈蚀机理相似性、海洋大气环境下锈蚀钢结构疲劳性能随机演化机理,以及锈蚀钢结构疲劳性能控制与提升。

海洋大气;钢构件;锈蚀;疲劳

0 引 言

改革开放以来,我国建筑钢结构行业一直处于增长趋势。钢结构具有建造方便、强度高、塑性及抗震性能好等优点,因此钢结构也成为了我国最主要的结构形式之一。根据中国钢结构协会统计,2020年,全行业钢结构加工量约为8 900万t,已连续十余年保持两位数高速增长[1]。然而,全寿命周期中钢结构性能演化与控制仍面临重大挑战。很多长期处于侵蚀性环境中的钢结构,如海洋工程结构、跨海桥梁、大型工业建筑等,钢结构材料与环境中侵蚀性物质一直发生电化学反应而被锈蚀,材料锈蚀会导致钢材强度、延性性能等发生劣化。2014年在中国由锈蚀所导致的经济成本约占当年国内生产总值(GDP)的3.34%[2]。

在很多情况下,钢结构虽未发生破坏,但多数已存在锈蚀损伤,其损伤会导致构件局部应力集中,在交变荷载下则更易引起疲劳破坏。主要构件锈蚀后发生的失稳或断裂是锈蚀钢结构发生倒塌失效的主要原因之一[3]。

疲劳破坏是钢结构在疲劳荷载作用下的主要破坏形式,其发展慢但破坏突然,破坏发生时的应力往往远小于静力极限强度。根据美国土木工程师学会(ASCE)的数据,钢结构中有80%~90%的失效是与疲劳相关的[4]。对于工业厂房的吊车梁或公路桥梁等需要承受疲劳荷载的结构,时常有疲劳问题发生。

对于服役钢结构,疲劳荷载所产生的应力幅是影响其疲劳寿命的主导因素,锈蚀所带来的截面削弱及不规则形貌会提高构件局部应力,深而窄的蚀坑也容易成为裂缝源。锈蚀后,疲劳裂纹从锈坑处起裂并扩展,加快了裂纹的发展速度,对结构产生非常不利的影响。

本文首先探讨近海大气环境下钢构件的锈蚀机理及疲劳破坏机理,再分析锈蚀形貌的各类表征方法,及锈后钢构件疲劳性能相关工作的研究进展,最后指出对于锈蚀钢结构疲劳性能仍需深入研究的问题。

1 钢材锈蚀机理及锈蚀疲劳破坏机理

1.1 钢材锈蚀发生机理

锈蚀一般分为均匀锈蚀和不均匀锈蚀。均匀锈蚀的电化学历程与不均匀锈蚀的电化学历程很大程度上不相互依赖而共同进行。钢材锈蚀是一个十分复杂的过程,且受多种因素影响,如溶解氧浓度、温湿度、钢材组分、盐离子含量等[5]。在海洋大气环境下发生的基本过程为:

整个过程的速率是由阴极反应的速率控制的,Fe2+与OH–在周围介质中发生反应,当有足够的溶解氧时,其会发生如下反应:

Fe(OH)2覆盖在钢材基质表面,其厚度很薄,一般被认为作为钝化氧化膜起到暂时阻止钢材进一步锈蚀的作用[6]。Fe(OH)2是不稳定的,当其表面的溶解氧足够时,其会转变为Fe(OH)3:

Fe(OH)3同样不稳定,其易分解为水合氧化铁及水:

大部分锈蚀产物就由Fe(OH)3,Fe2O3∙H2O组成。

均匀锈蚀是最常见的钢材锈蚀类型,其化学反应过程可参考式(1)~式(5)。一般以材料厚度损失率[7-10]作为度量。裸露钢板锈蚀速率随时间是先增大再减小的,其速率的极值点与Cl–沉降量有关[7]。综合来看,Cl–沉降量与锈蚀速率成正相关关系。当Cl–沉降量在100 mg/(m2∙d)以下时,锈蚀速率较小,低于0.1 mm/a,沉降量在100~400 mg/(m2∙d)时,锈蚀速率显著增加,可达到约0.5 mm/a;沉降量超过400 mg/(m2∙d)后,其锈蚀速率逐渐平稳[11]。

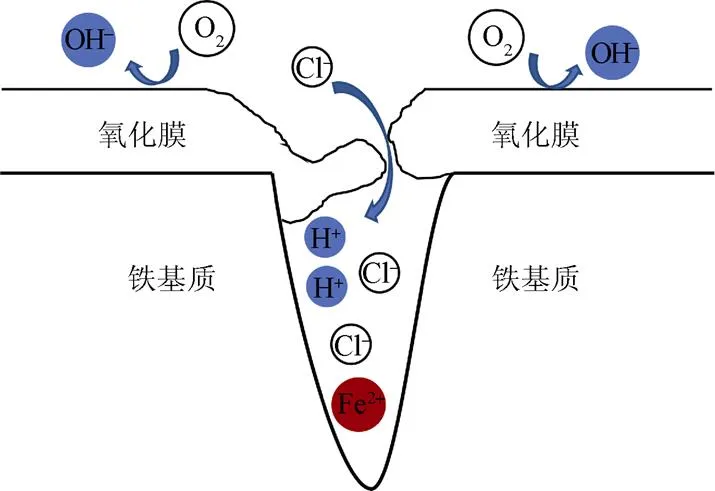

不均匀锈蚀中,点蚀是较为常见的一种,同时也是最为复杂的一种形式。点蚀是一种局部锈蚀形式,表现为在钢材表面出现空腔或是凹坑[12]。现有理论认为点蚀锈坑形成需要经历三个过程:钝化氧化膜的破裂、锈坑发生及生长和钝化膜的重新形成[12]。锈坑发生是由于钢材表面钝化膜破坏造成的(图1)。钝化膜可以由于材料刮蹭、局部应力影响发生破坏,或是侵蚀性离子吸附到薄膜表面后,离子之间互斥,导致膜内应力增加,造成氧化膜破坏[14]。锈坑的发生及生长由两个电位值所决定,一是锈坑发生的最小电位pit,二是锈坑不会发生重新钝化的临界电位rep。当锈坑中电位维持在pit与rep之间时,锈坑会继续生长,但新的锈坑不会发生。电位大于pit时,新的锈坑才会发生[15]。锈坑钝化目前有两种观点:其一认为锈蚀产物起到了扩散屏障的作用,使得钢材基质与环境分隔,降低了其锈蚀速率;其二认为锈蚀产物可以吸附水分子从而降低锈蚀速率[12]。Cl–体积较小,可以穿过锈层达到钢材表面。其阳极反应发生在锈坑内部,阴极反应则发生在锈坑外围的钢材表面,为其提供了可供锈蚀继续发生的电位差[14]。Cl–还会导致锈坑内Fe(OH)2发生部分溶解,使原本较为致密的锈蚀产物变得疏松,出现微细裂纹。O2可以通过裂纹进入基体表面,促使锈蚀继续发生[9]。

1.2 锈蚀钢材疲劳破坏机理

锈蚀钢结构的研究可以分为两类:一类是侵蚀环境中的疲劳性能,探究结构在锈蚀与疲劳荷载同时作用下的性能;另一类是锈后结构的疲劳性能,探究结构在腐蚀发生一段时间后再受到疲劳荷载作用的疲劳性能。实际场景中钢结构发生锈蚀与承受疲劳荷载的过程常常是同时发生的。但是两者作用的时间尺度相差较大,且对仪器设备要求较高,因此在试验研究中,多采用对锈蚀后的钢构件进行疲劳加载。

图1 点蚀锈坑生成机理[13]

1.2.1 锈后钢材疲劳破坏机理

钢构件发生疲劳破坏时,其过程可以简单描述为:在循环荷载作用下,构件在关键部位的材料微观区域首先产生塑性变形;随着加载过程的持续,裂纹在此关键部位的薄弱点萌生,开始出现微裂纹,其后微裂纹缓慢扩展并逐步形成可见的宏观裂纹;裂纹继续扩展,直至最后断裂[16]。这三个阶段分别对应疲劳破坏过程中的疲劳源区、疲劳扩展区和瞬断区。

疲劳裂纹萌生往往从试样有缺陷处、或最大应力处起源[16-17]。锈蚀会造成构件截面积减少,锈坑引起应力集中,锈后构件疲劳断面上时常出现放射状花样或人字纹等特征,可用来追溯疲劳源区,疲劳源区也时常出现在锈坑附近。锈蚀会影响裂纹发展速率,当锈蚀程度较高时,可以观测到裂纹扩展区条纹数量下降,且扩展区断面上有大量韧窝出现[18]。锈蚀也会影响裂纹的发展路径,裂纹一般从锈坑底部开始发展,当使用预制单坑试件去研究裂纹发展路径时[19],电镜观测结果表明:单坑裂纹扩展可分为两个阶段,一开始裂纹围绕锈坑呈半圆形的角裂纹扩展,裂纹达到一定深度后,裂纹呈椭圆形裂纹扩展。

但实际情况下,点蚀坑形状复杂,裂纹在形成微裂纹到宏观裂纹之间可能同时存在不同的裂纹源开裂扩展。有时也会出现多个断裂源,在裂纹扩展的过程中,其可能发生合并,也可能变为两个或多个单独的裂纹。

1.2.2 钢材锈蚀疲劳破坏机理

锈蚀疲劳是循环应力与侵蚀性介质共同作用的结果,试件疲劳强度往往比锈后试件还要低[20]。同一应力幅和应力比的疲劳荷载作用下,在3.5% NaCl溶液中锈蚀疲劳试件的裂纹扩展速率相较于空气中的试件高出约两个数量级[21]。机械疲劳破坏的宏观断口特征大多是光滑的,而锈蚀疲劳破坏的试件断口表面大部分被锈蚀产物所覆盖。钢材锈蚀疲劳的机理有多种模型[22],其中较有代表性的观点有两种:一是蚀孔应力集中机理,其认为蚀坑处应力集中,产生滑移,滑移台阶在侵蚀环境中溶解使其逆向加载时表面不能复原,形成裂纹源,反复加载后裂纹扩展发生破坏;另一种为滑移带优先溶解理论,其认为循环应力会改变材料结构均匀性,继而导致电化学不均匀性。疲劳应力产生的驻留滑移带会使得部分原子优先锈蚀,形成裂纹源。

锈蚀疲劳破坏一般可以划分为以下六个阶段:蚀坑萌生、蚀坑生长、蚀坑中的裂纹萌生、裂纹扩展、不稳定的破坏发生以及不稳定裂纹扩展[23]。蚀坑萌生与生长的模型常将锈坑等效为理想形状,建立锈坑尺寸时变演化模型[24-26]。裂纹扩展阶段模型主要分为三种:一是线性叠加机制[27],若将锈坑假设为一种表面缺陷用于计算其应力强度因子幅值∆,当锈坑增长至∆大于裂纹扩展门槛值时,锈蚀疲劳裂纹扩展速率为疲劳裂纹扩展速率加上应力腐蚀裂纹扩展速率;二是竞争机制[24],锈蚀疲劳裂纹扩展速率为疲劳扩展速率与应力腐蚀速率间的较大值;三是乘积模型[28],是通过试验数据对疲劳裂纹扩展速率进行修正的一类模型。

2 锈蚀表征方法

2.1 锈蚀表征方法

锈蚀的表征方法主要侧重于描述锈蚀的两个方面,一是材料的均匀锈蚀程度,二是如点蚀等不均匀性特征。

对钢构件锈蚀特征的刻画从以质量损失为代表的整体评价指标逐步细化为截面不均匀系数等描述截面偏差的指标或是锈蚀深度分布为主的统计指标。质量损失的整体评价指标中常见的如平均深度、锈蚀率等,物理意义是一致的。钢板锈蚀率的表达式见式(6)。

式中:为锈蚀率;0为构件锈蚀前质量;1为构件锈蚀后质量。

该指标易得且直观,被广泛使用在锈蚀研究中。锈蚀年损失率或锈蚀速率也时常被用来量化环境腐蚀性等级[29]。对于Q235等常见钢材,其自然环境中的锈蚀速率可在国家材料腐蚀与防护科学数据中心进行查询,其中包括了北京、武汉、青岛、广州、琼海、万宁等15个大气环境试验站数据,试验环境涵盖了我国各地大部分气候特点[30]。为了考虑锈蚀随机性影响,统计方法也被引入锈蚀模型中,并利用偏差函数来描述锈蚀随机性[31]。

但锈蚀率等整体指标有时无法精准反映锈蚀对材料性能的影响机理,进而提出了采用最小截面面积代替锈蚀率,锈蚀不均匀性的描述方法也逐渐被提出。对于钢筋而言,锈蚀使钢筋的几何特征变化、力学性能退化[32]。钢筋沿纵向锈蚀的不均匀,可能导致构件在非最大受力部位破坏,而用平均锈蚀率不能估计这种破坏。为此,作者研究团队发展了基于锈蚀不均匀系数(锈蚀钢筋的平均横截面积与最小横截面积的比值)的锈蚀钢筋力学性能模型。统计发现,服从极值I型分布[33]。运用功率谱密度函数估计以及带阻滤波技术,实现了带肋钢筋几何特征的自相关分析并确定了锈蚀不均匀系数的最小分析长度为50 mm[34]。随着形貌获取技术的发展,尤其是三维激光扫描技术的应用,使得获取大面积表面点云成为可能(图2)。锈蚀深度分布的均值与方差也时常用于探讨锈蚀构件表面变化情况(图3)。不同环境的锈蚀钢板,其锈蚀深度大致服从正态、对数正态或双峰正态分布[35-36]。粗糙度参数、分形维数等参数去描述其锈蚀表面的不均匀性也较为常见,锈蚀表面分形维数[37]也被发现与试件锈蚀率之间存在线性关系。

图2 锈蚀钢板表面点云数据

图3 锈坑深度分布拟合结果

对于整个锈蚀面,根据随机场理论可建立相应随机场模型。随机场方法不仅可以对锈蚀表面深度进行拟合预测,提供锈蚀表面空间特征的考量。同时若将锈蚀深度或是其余锈蚀参数视为随机事件,随机场方法也可为样本取样长度提供相应的依据[34,38]。

但是疲劳破坏对局部缺陷十分敏感,断裂力学的观点中,疲劳寿命预测也是从局部缺陷出发。锈蚀所造成的局部缺陷以锈坑为代表,单个锈坑的表征方法侧重于深度和形状,二者共同影响着锈坑附近的应力状态。锈坑平均深度或是最大锈坑深度[39]都有用来作为初始裂纹等效时的深度值。因为裂纹有时不一定发展于最深锈坑处,而平均锈坑深度则可以较好地描述锈蚀状态。钢板表面锈坑形状极不规则,包括宽浅形、圆锥形、圆球形,椭球形等多种[13],其应力状态往往由其尖锐程度所影响。深径比[40]为锈坑深度与直径的比值,表征了锈坑深度方向上的尖锐程度,是蚀坑的二维描述,中性盐雾下钢板的锈坑深径比符合对数正态分布[41]。矩形度[42]表达式(式(7))中包含了锈坑的截面面积及体积,描述了型坑的三维形状。

式中:B为矩形度;s、p分别为锈坑截面面积与体积;r、c分别为包络锈坑的最小矩形面积和最小六面体体积。

依照B值可将锈坑划分为圆锥形(B=1/2)、半球形(B=π/4)和圆柱形(B=1)。中性盐雾下,锈坑形状以圆锥状及半球状为主,且较深的锈坑常为圆锥状[41]。

锈坑的空间分布模式目前研究较少,且一般讨论锈坑边缘相互不接触的场景。对于同一张锈坑图像,使用不同评价方法得到的空间分布模式结论也不相同[43-44]。部分研究中,在观测到锈坑聚集现象的区域更容易出现最深锈坑[43]。

2.2 锈蚀模型

锈蚀模型主要是为了刻画锈蚀观测量的时变关系,目前用于预测锈蚀的模型主要分为三类[45],包括确定性模型、概率模型和混合模型。

确定性模型基于已有的锈蚀理论,根据电化学动力学方程建立电极表面电势与反应物浓度梯度及其迁移速度的关系,通过求解电势的调和方程来确定电势场的分布。需要锈蚀表面电流及电势关系作为边界条件来找到调和方程的特解。但在锈坑内部,金属溶解过程中的离子扩散、迁移及对流情况即使在层流条件下也十分复杂[46-47],涉及物质迁移方程的参数在现今研究中难以验证。此外,这类方法计算成本较高,在工程中的应用受到了限制。

基于锈蚀发生的随机性,概率模型常用于预测锈蚀的发展,可分为统计模型和随机模型。统计模型通过对现场或试验的锈蚀数据进行回归分析得到特定环境下的锈蚀深度规律。Komp[48]在总结前人研究成果和试验数据及现场调查的基础上,提出大气环境下钢材锈蚀深度的幂函数计算表达式,见式(8):

式中:为平均锈蚀深度,μm;为锈蚀时间,a;、为锈蚀参数。

此指数关系在此后的研究中应用广泛,但对于不同工况,、两个参数的变异性很大。与Komp公式相似,不少学者依托于不同的统计数据,考虑涂装失效时间[49]、环境温度[50]、材料组分[51]、各类离子沉降量[52]等因素对材料锈蚀的影响,提出了不同的平均锈蚀深度时变模型。Melchers[31]结合大量前人锈蚀数据,考虑不同影响因素,在平均深度模型中考虑偏差函数进行修正,提出式(9),为锈蚀对结构影响的可靠性评价打下基础。

式中:为锈蚀平均深度;与为回归得到的增长系数;为偏差值;为时间;为环境向量,影响与的取值。

随机模型中常将锈蚀过程分为锈坑产生及锈坑生长两个独立的非均匀随机过程,并采用不同的随机模型进行描述。利用非均匀的泊松过程描述锈坑产生的过程,并使用马尔可夫链描述锈坑生长的过程,两个过程使用锈坑数目作为连接,并与真实试验数据做比对,可以较好地模拟出多个锈坑同时发生生长下的最大锈坑深度[35]。且该方法两个过程中的参数与材料属性及锈蚀环境无关,可以方便地用于不同场景下的锈蚀过程模拟。

混合模型泛指结合锈蚀理论采用随机数学手段建立的锈蚀模型。例如通过神经网络、元胞自动机[53-54]等模型进行锈蚀预测。元胞自动机方法通过定义锈蚀过程中主要化学反应的发生概率及反应时间步长,可以较好地模拟钢材的锈蚀深度发展过程。

确定性模型与混合模型的准确性均依赖于物质反应或传输参数的准确性,但两者均无法在试验中有效验证。概率模型虽然更多是以回归分析为主,但其数据均从现场构件或实际试验中获取,保障了真实性。

3 锈蚀钢构件的疲劳性能

疲劳荷载作用下,随平均锈蚀率的提高,锈蚀钢筋的变形能力、强度及疲劳寿命显著降低,疲劳寿命和平均锈蚀率之间符合对数线性关系[32,55]。

锈后钢材的疲劳性能相较于未锈蚀钢材下降50%~ 90%[56],且其受锈后形貌影响较大(图4)。自然环境下的锈蚀构件往往与实验室环境下的锈蚀形貌有所差异,现有的自然环境下锈蚀构件除为试验单独设置外[10,56],还有很大部分来自于拆除的老旧结构[57-58]。单独设置锈蚀构件花费时间较长,拆除得到的构件形貌尤其是锈蚀深度也较难准确获取。故更多选取的是各类模拟或加速试验方法得到的锈蚀后构件,例如直接采用机械加工锈坑得到模拟锈蚀表面[59]、电加速方法[18]获得相应锈蚀率构件,或是各类盐雾环境试验[60]模拟不同环境的腐蚀作用。但即使是从化学过程上最相似的盐雾试验得到的试件与自然锈蚀试件间的相关性在学界至今还没有准确的结论[61]。

图4 锈蚀钢板多源起裂疲劳破坏

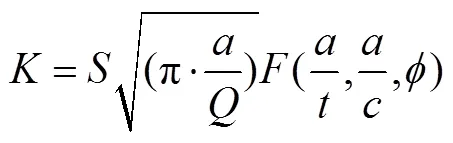

锈后钢板、钢构件形状虽有所不同,断裂过程发生的机理却是一致的,研究中时常从锈后构件中取出材性试件来对其疲劳性能进行评估[62]。传统的疲劳寿命分析方法,探究材料应力幅、应力比与疲劳寿命之间的关系,其中较为典型的方法如–曲线法,即是用统计回归的思路去得到变量间的相关关系,例如以锈蚀率、锈蚀参与平均面积为变量的一类疲劳寿命分析。锈后钢材疲劳寿命演化趋势有如下特征[18,37,58]:1)随着锈蚀率上升,自然锈蚀或实验室加速锈蚀试件疲劳寿命明显下降,在同一个应力幅,疲劳寿命由106次降为105次,甚至是104次;2)锈后钢材的疲劳寿命随机性较大,相似锈蚀率试件疲劳寿命相差可达到两倍以上,相似最小截面积试件寿命可相差两倍。且随着应力幅增大,疲劳寿命随机性增大。由于上述特征,单独使用锈蚀率一类整体特征作为疲劳寿命预测的依据是不足的,在锈蚀率较高时,拟合结果往往不够理想。通常从两个方向出发去改善这个问题,其一是通过加入描述表面不均匀性的特征量,如截面不均匀系数、粗糙度等参数来进行更多的回归分析,但依然较难预测准确,使用粗糙度参数用以预测疲劳寿命仅在70%的置信区间下满足检验要求[63]。采用最大锈蚀深度作为参数[64],当试件锈蚀时间较短时,预测值与试验值拟合较好,时间较长后,预测值拟合较差。其二是从锈坑局部开裂开始去计算整个过程。一般采用等效缺陷法或等效裂纹法,常将单锈坑等效为半椭圆形裂纹,Newman和Raju[65]于1979年提出了有限域下的表面半椭圆形裂纹应力强度因子的解析解,见式(10):

Murakami[66]利用体力法分别求解了半椭圆、矩形和三角形表面裂纹的I型应力强度因子,从而为各类形状锈坑的等效裂纹应力强度因子提供计算依据。再结合断裂力学中的Paris及其相关公式,可初步计算锈后试件的疲劳寿命。

但是锈坑形状是高度不规则的,其周边的应力状态和等效裂纹的假设不尽相同,采用常规的椭圆形假设进行计算的准确性无法保证。锈坑周边应力集中状态也有大量数值研究。对于单锈坑而言,一致认为锈坑越深越窄,应力集中系数越大,随着深径比的增加,应力集中系数首先迅速增大其后趋于稳定,且在坑口处应力最大。对于大小锈坑嵌套的形式,发现随着嵌合锈坑中小锈坑的深径比变大,其应力集中系数明显变大,当小锈坑的深径比由0.1变为0.5时,应力集中系数将增加约30%[40]。除此之外,更多锈坑等效方法也被提出,例如使用傅里叶级数构造粗糙表面,从而计算其应力集中系数,发现较为准确[67],或是使用抛物线等其他形状对锈坑形状进行等效[68],或是假设锈坑为多源开裂,提出不同的裂纹合并后等效裂纹计算方法[63]。

另一个关键问题为,如何在复杂表面上确定裂纹的起始开裂位置。通过对真实形貌下钢板试件进行有限元分析,与试验结果对照后,锈蚀钢板的裂纹起裂位置往往位于板面上的应力集中区域及应变集中区域[63]。不过由于板面应力集中区域不仅受到开裂锈坑的形状影响,还受到整个截面面积、周边锈坑大小等诸多因素的影响,板面中锈蚀深度最大的区域有时并不是应力集中最明显的区域。所以开裂位置的预测需要大量实测数据提供数据库,而除了实际试验获取,模拟真实锈蚀表面也是另一种方法。锈坑先是依照均匀分布的方式排布,用以定性描述锈蚀对钢板性能的影响[69]。其后开始采用实际锈蚀数据抽样,依照真实锈坑深度的分布、锈坑大小进行随机抽样,用以进一步探讨锈蚀随机性对其性能的影响[41]。但是在模拟表面上制造锈坑往往需要预先假定锈坑形状,对比于真实表面而言还是有一定差异。使用功率谱法对原有数据取样,依此模拟不规则的锈蚀表面,或是使用元胞自动机的方法模拟锈蚀表面,可以使模拟出的表面形状更加不规则。用以评判此类模拟表面与真实表面相似性的依据往往是锈坑深度[70]。但由于形貌表征参数与钢材疲劳性能间的关系并未完全明晰,锈蚀表面模拟方法目前尚没有一种完全可靠的方法。

4 损伤钢构件疲劳性能演化与控制

疲劳荷载作用下,锈坑处易成为疲劳源,裂纹在此萌生扩展。因此,需要采取针对性措施,如在设计时优化结构受力、选用高强材料,运营时定期进行防腐处理等。作者研究团队前期已对损伤钢结构疲劳性能演化与控制开展部分工作。处于复杂边界条件的钢构件可能存在与荷载方向随机分布的疲劳裂纹,通过试验研究结合数值模拟,揭示了此类复杂应力状态下损伤钢板的疲劳破坏机理,重现了I–II复合型裂纹扩展路径演化全过程[71]。针对十字型非承重焊接接头和平面外纵向焊接接头,借助焊趾几何参数精细测量技术结合沙滩纹加载方法,发现焊接接头疲劳裂纹从焊趾处萌生扩展,焊趾半径对焊趾处应力集中系数和裂纹尖端应力强度因子具有重要影响[72-74]。

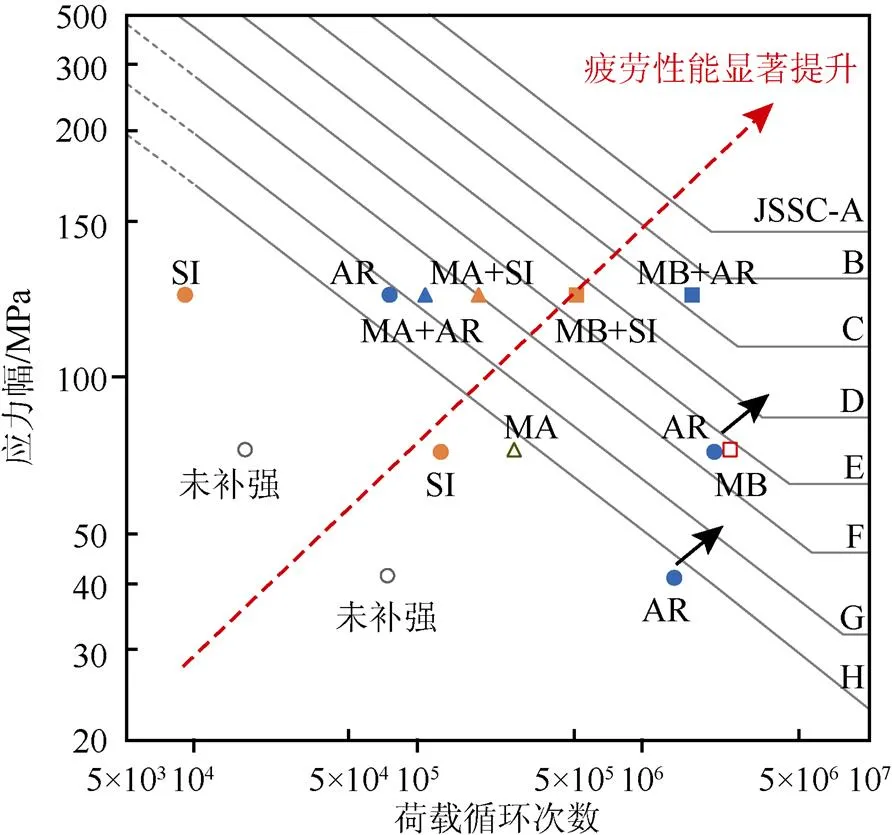

采用碳纤维增强复合材料(CFRP)和铁基形状记忆合金材料(Fe-SMA),建立了基于化学黏结或机械锚固的钢结构疲劳性能提升体系,有效抑制甚至中止裂纹扩展,延长疲劳寿命,同时避免了传统钢结构疲劳加固技术可能引起的截面削弱、引入新的疲劳源等问题[75-77](图5)。CFRP材料轻质高强、耐腐蚀和疲劳性能好、热膨胀系数小、便于施工,可有效分担远端荷载,同时提供裂纹张开约束效应。Fe-SMA的形状记忆效应,便于施加预应力,在2%预拉伸、200℃激发温度和8%预拉伸、350℃激发温度时,分别可以达到344 MPa和445 MPa的恢复应力。在疲劳荷载和服役环境温度应力作用下,会产生10%~20%的恢复应力损失,但可通过二次加热恢复。同时,二次激发可进一步提高恢复应力水平,为加固结构全寿命智能服役提供基础[78-80]。

SI、AR、MA、MB为不同CFRP加固工况。

图5 不同补强体系钢梁疲劳寿命

Fig.5 Fatigue lifes of steel beams with various retrofitting schemes

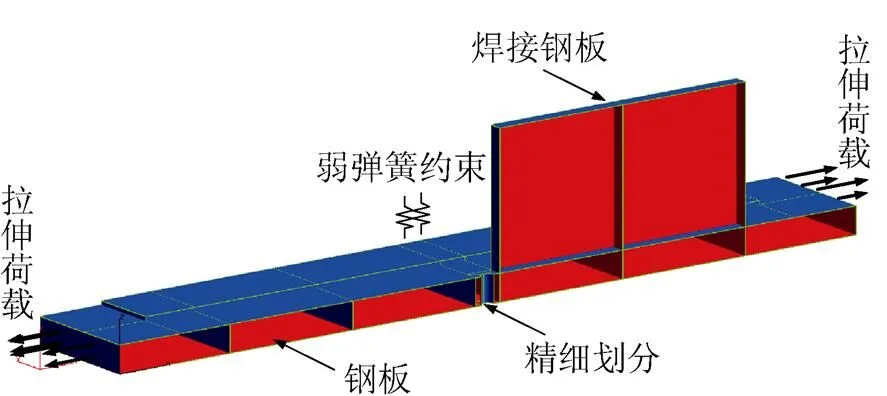

采用边界元法结合断裂力学理论,建立了能够考虑材料层面损伤累积和构件层面接触、断裂等局部细节的加固后钢板、钢梁和焊接节点三维精细化边界元模型(图6),实现了疲劳荷载作用下裂纹扩展、界面损伤演化及构件破坏全过程的精确模拟,解决了疲劳性能模拟对预设裂纹路径的依赖性问题,有效表征了裂纹在构件平面和厚度方向上的不对称扩展的情况[81-83]。考虑CFRP加固后远端荷载降低,以及裂纹扩展应力不均匀程度降低,基于线弹性断裂力学,建立了含损伤钢板加固后裂纹尖端应力强度因子半解析法,并通过183个试验数据验证,预测结果良好[84]。

图6 CFRP加固焊接节点边界元模型

5 结 论

目前,对钢材锈蚀的电化学过程、锈蚀疲劳破坏一般规律、锈蚀特征的单一表征方法等方面已有了清晰的认识。同时,针对含损伤钢结构的疲劳性能演化与提升,也有了一定研究基础。得出的有代表性的主要结论包括:锈蚀会造成构件截面积减少,锈坑引起应力集中,萌发疲劳裂纹,导致钢结构疲劳性能显著下降。对锈蚀特征的刻画已经逐渐从均匀锈蚀程度向局部不均匀性特征过渡,并提出了常用的锈蚀形貌特征参数。目前常假定锈坑形态为椭圆形,进一步采用断裂力学等理论进行疲劳性能的分析与预测。

但是,锈蚀钢结构的疲劳性能时变演化规律仍有待深入研究。未来需要进一步关注:1)钢结构锈坑时空分布规律和形貌特征参数随机模型;2)自然环境和环境箱人工环境中钢结构锈蚀机理相似性;3)海洋大气环境下锈蚀钢结构疲劳性能随机演化机理;4)锈蚀钢结构疲劳性能控制与提升技术。

[1] 岳清瑞. 钢结构与可持续发展[J]. 建筑, 2021(13): 20–21, 3.

[2] HOU B, LI X, MA X, et al. The cost of corrosion in China[J]. npj Materials Degradation, 2017, 1(1): 4.

[3] GUO S, SI R, DAI Q, et al. A critical review of corrosion development and rust removal techniques on the structural/ environmental performance of corroded steel bridges[J]. Journal of Cleaner Production, 2019, 233: 126–146.

[4] ASCE. Committee on fatigue and fracture reliability of the committee on structural safety and reliability of the structural division. Fatigue reliability 1–4[J]. Journal of the Structural Divison, 1982, 108(ST1): 3–88.

[5] LI C Q, YANG W. Steel corrosion and degradation of its mechanical properties [M]. Boca Raton, USA: CRC Press, 2021.

[6] CAINES S, KHAN F, SHIROKOFF J. Analysis of pitting corrosion on steel under insulation in marine environments[J]. Journal of Loss Prevention in the Process Industries, 2013, 26(6): 1466–1483.

[7] MA Y T, LI Y, WANG F H. Corrosion of low carbon steel in atmospheric environments of different chloride content[J]. Corrosion Science, 2009, 51(5): 997–1006.

[8] XIA D H, MA C, BEHNAMIAN Y, et al. Reliability of the estimation of uniform corrosion rate of Q235B steel under simulated marine atmospheric conditions by electrochemical noise (EN) analyses[J/OL]. Measurement, 2019, 148. [2023- 12-05]. https://doi.org/10.1016/j.measurement.2019.106946.

[9] 郭明晓, 潘晨, 王振尧, 等. 碳钢在模拟海洋工业大气环境中初期腐蚀行为研究[J]. 金属学报, 2018, 54(1): 65–75.

[10] 梁彩凤, 侯文泰. 碳钢、低合金钢16年大气暴露腐蚀研究[J]. 中国腐蚀与防护学报, 2005, 25(1): 2–7.

[11] FELIU S, MORCILLO M, CHICO B. Effect of distance from sea on atmospheric corrosion rate[J]. Corrosion, 1999, 55(9): 883–891.

[12] REVIE R W, UHLIG H H. Corrosion and corrosion control: an introduction to corrosion science and engineering [M]. Hoboken: John Wiley & Sons, 2008.

[13] BHANDARI J, KHAN F, ABBASSI R, et al. Modelling of pitting corrosion in marine and offshore steel structures: a technical review[J]. Journal of Loss Prevention in the Process Industries, 2015, 37: 39–62.

[14] WEISSENRIEDER J, LEYGRAF C. In situ studies of filiform corrosion of iron [J/OL]. Journal of The Electrochemical Society, 2004, 151(3). [2023-12-05]. https//iopscience.iop.org/article/10. 1149.

[15] ESMAILZADEH S, ALIOFKHAZRAEI M, SARLAK H. Interpretation of cyclic potentiodynamic polarization test results for study of corrosion behavior of metals: a review[J]. Protection of Metals and Physical Chemistry of Surfaces, 2018, 54: 976–989.

[16] 刘新灵, 张峥, 陶春虎. 疲劳断口定量分析[M]. 北京: 国防工业出版社, 2010.

[17] WYCISK E, SOLBACH A, SIDDIQUE S, et al. Effects of defects in laser additive manufactured Ti-6Al-4V on fatigue properties[J]. Physics Procedia, 2014, 56: 371–378.

[18] LIU X H, XIAO L F, CAI C S, et al. Fatigue properties investigation of corroded high-performance steel specimens[J/OL]. Journal of Materials in Civil Engineering, 2021, 33(1). [2023- 12-05]. https://doi.org/10.1061/(ASCE)MT.1943-5533.0003508.

[19] ROKHLIN S I, KIM J Y, NAGY H, et al. Effect of pitting corrosion on fatigue crack initiation and fatigue life[J]. Engineering Fracture Mechanics, 1999, 62(4/5): 425–444.

[20] 卫星, 揭志羽, 廖晓璇, 等. 钢结构桥梁焊接节点腐蚀疲劳研究进展[J]. 钢结构, 2019, 34(1): 108–112.

[21] KANG D H, LEE J K, KIM T W. Corrosion fatigue crack propagation of high-strength steel HSB800 in a seawater environment[J]. Procedia Engineering, 2011, 10: 1170–1175.

[22] 吴开源, 王勇, 赵卫民. 金属结构的锈蚀与防护[M]. 青岛: 中国石油大学出版社, 2000.

[23] HOEPPNER D. Model for prediction of fatigue lives based upon a pitting corrosion fatigue process [M]//Fatigue Mechanisms. ASTM International, 1979.

[24] KONDO Y. Prediction of fatigue crack initiation life based on pit growth[J]. Corrosion, 1989, 45(1): 7–11.

[25] HARLOW D G, WEI R P. Probability approach for prediction of corrosion and corrosion fatigue life[J]. AIAA Journal, 1994, 32(10): 2073–2079.

[26] ISHIHARA S, SAKA S, NAN Z, et al. Prediction of corrosion fatigue lives of aluminium alloy on the basis of corrosion pit growth law[J]. Fatigue & Fracture of Engineering Materials & Structures, 2006, 29(6): 472–480.

[27] WEI R P. Some aspects of environment-enhanced fatigue-crack growth[J]. Engineering Fracture Mechanics, 1970, 1(4): 633–651.

[28] 郭万林. 复杂环境下的三维疲劳断裂[J]. 航空学报, 2002, 23(3): 215–220.

[29] ISO. Corrosion of metals and alloys-corrosivity of atmospheres- classification, determination and estimation: ISO 9223: 2012[S]. Geneva, Switzerland: the International Organization for Standardization, 2012.

[30] 中华人民共和国科学技术部. 国家材料环境腐蚀野外科学观测研究平台[EB/OL]. [2023-08-25]. https://most.gov.cn/ztzl/kjz ykfgx/kjzygjjctjpt/kjzyptml/201407/t20140716_ 114280.html.

[31] MELCHERS R E. Probabilistic model for marine corrosion of steel for structural reliability assessment[J]. Journal of Structural Engineering, 2003, 129(11): 1484–1493.

[32] ZHANG W P, SONG X B, GU X L, et al. Tensile and fatigue behavior of corroded rebars[J]. Construction and Building Materials, 2012, 34: 409–417.

[33] ZHANG W P, ZHOU B B, GU X L, et al. Probability distribution model for cross-sectional area of corroded reinforcing steel bars[J]. Journal of Materials in Civil Engineering, 2014, 26(5): 822–832.

[34] GU X L, GUO H Y, ZHOU B B, et al. Corrosion non-uniformity of steel bars and reliability of corroded RC beams[J]. Engineering Structures, 2018, 167: 188–202.

[35] VALOR A, CALEYO F, RIVAS D, et al. Stochastic approach to pitting-corrosion-extreme modelling in low-carbon steel[J]. Corrosion Science, 2010, 52(3): 910–915.

[36] KIM I T, DAO D K, JEONG Y S, et al. Effect of corrosion on the tension behavior of painted structural steel members[J]. Journal of Constructional Steel Research, 2017, 133: 256–268.

[37] XU S H, QIU B. Experimental study on fatigue behavior of corroded steel[J]. Materials Science and Engineering: A, 2013, 584: 163–169.

[38] TEIXEIRA A P, SOARES C G. Ultimate strength of plates with random fields of corrosion[J]. Structure and Infrastructure Engineering, 2008, 4(5): 363–370.

[39] VAN DER WALDE K, HILLBERRY B. Characterization of pitting damage and prediction of remaining fatigue life[J]. International Journal of Fatigue, 2008, 30(1): 106–118.

[40] CERIT M, GENEL K, EKSI S. Numerical investigation on stress concentration of corrosion pit[J]. Engineering Failure Analysis, 2009, 16(7): 2467–2472.

[41] WANG Y M, XU S H, LI H, et al. Surface characteristics and stochastic model of corroded structural steel under general atmospheric environment[J]. Acta Metall Sinica, 2019, 56(2): 148–160.

[42] CODARO E, NAKAZATO R, HOROVISTIZ A, et al. An image processing method for morphology characterization and pitting corrosion evaluation[J]. Materials Science and Engineering: A, 2002, 334(1/2): 298–306.

[43] DE LA CRUZ J L, LINDELAUF R, KOENE L, et al. Stochastic approach to the spatial analysis of pitting corrosion and pit interaction[J]. Electrochemistry Communications, 2007, 9(2): 325–330.

[44] DE LA CRUZ J L, GUTIéRREZ M. Spatial statistics of pitting corrosion patterning: quadrat counts and the non-homogeneous Poisson process[J]. Corrosion Science, 2008, 50(5): 1441–1448.

[45] TARANTSEVA K. Models and methods of forecasting pitting corrosion[J]. Protection of Metals and Physical Chemistry of Surfaces, 2010, 46: 139–147.

[46] GRAVANO S, GALVELE J. Transport processes in passivity breakdown – III: full hydrolysis plus ion migration plus buffers[J]. Corrosion Science, 1984, 24(6): 517–534.

[47] GALVELE J. Transport processes in passivity breakdown – II: full hydrolysis of the metal ions[J]. Corrosion Science, 1981, 21(8): 551–79.

[48] KOMP M. Atmospheric corrosion ratings of weethering steels: calculation and significance[J]. Materials Performance, 1987, 26(7): 42–44.

[49] QIN S P, CUI W C. Effect of corrosion models on the time- dependent reliability of steel plated elements[J]. Marine Structures, 2003, 16(1): 15–34.

[50] MELCHERS R E. Modeling of marine immersion corrosion for mild and low-alloy steels: part 1: Phenomenological model[J]. Corrosion, 2003, 59(4): 319–334.

[51] MELCHERS R E. Effect on marine immersion corrosion of carbon content of low alloy steels[J]. Corrosion Science, 2003, 45(11): 2609–2625.

[52] KLINESMITH D E, MCCUEN R H, ALBRECHT P. Effect of environmental conditions on corrosion rates[J]. Journal of Materials in Civil Engineering, 2007, 19(2): 121–129.

[53] LISHCHUK S, AKID R, WORDEN K, et al. A cellular automaton model for predicting intergranular corrosion[J]. Corrosion Science, 2011, 53(8): 2518–2526.

[54] MALKI B, BAROUX B. Computer simulation of the corrosion pit growth[J]. Corrosion Science, 2005, 47(1): 171–182.

[55] APOSTOLOPOULOS C A, PAPADOPOULOS M P. Tensile and low cycle fatigue behavior of corroded reinforcing steel bars S400[J]. Construction and Building Materials, 2007, 21(4): 855–864.

[56] KAINUMA S, JEONG Y S, AHN J H. Investigation on the stress concentration effect at the corroded surface achieved by atmospheric exposure test[J]. Materials Science and Engineering: A, 2014, 602: 89–97.

[57] NIE B, XU S, YU J, et al. Experimental investigation of mechanical properties of corroded cold-formed steels[J/OL]. Journal of Constructional Steel Research, 2019, 162. [2023- 12-05]. https://doi.org/10.1016/j.jcsr.2019.105706.

[58] LI L, LI C Q, MAHMOODIAN M, et al. Corrosion induced degradation of fatigue strength of steel in service for 128 years[J]. Structures, 2020, 23: 415–424.

[59] NAKAI T, MATSUSHITA H, YAMAMOTO N. Effect of pitting corrosion on strength of web plates subjected to patch loading[J]. Thin-Walled Structures, 2006, 44(1): 10–19.

[60] ISO. Corrosion tests in artificial atmospheres-salt spray tests: ISO 9227: 2017[S]. Geneva, Switzerland: the International Organization for Standardization, 2017.

[61] GKATZOGIANNIS S, WEINERT J, ENGELHARDT I, et al. Correlation of laboratory and real marine corrosion for the investigation of corrosion fatigue behaviour of steel components[J]. International Journal of Fatigue, 2019, 126: 90–102.

[62] RAHGOZAR R, SHARIFI Y. Remaining fatigue life of corroded steel structural members[J]. Advances in Structural Engineering, 2011, 14(5): 881–890.

[63] XU S H, WANG Y D. Estimating the effects of corrosion pits on the fatigue life of steel plate based on the 3D profile[J]. International Journal of Fatigue, 2015, 72: 27–41.

[64] SANKARAN K, PEREZ R, JATA K. Effects of pitting corrosion on the fatigue behavior of aluminum alloy 7075–T6: modeling and experimental studies[J]. Materials Science and Engineering: A, 2001, 297(1/2): 223–229.

[65] RAJU I S, NEWMAN JR J C. Stress-intensity factors for a wide range of semi-elliptical surface cracks in finite-thickness plates[J]. Engineering Fracture Mechanics, 1979, 11(4): 817-829.

[66] MURAKAMI Y. Analysis of stress intensity factors of modes I, II and III for inclined surface cracks of arbitrary shape[J]. Engineering Fracture Mechanics, 1985, 22(1): 101–114.

[67] SURARATCHAI M, LIMIDO J, MABRU C, et al. Modelling the influence of machined surface roughness on the fatigue life of aluminium alloy[J]. International Journal of Fatigue, 2008, 30(12): 2119–2126.

[68] LIU X G, ZHANG W P, GU X L, et al. Probability distribution model of stress impact factor for corrosion pits of high-strength prestressing wires[J/OL]. Engineering Structures, 2021, 230. [2023- 12-05]. https://doi.org/10.1016/j.engstruct.2020.111686.

[69] SHENG J, XIA J W. Effect of simulated pitting corrosion on the tensile properties of steel[J]. Construction and Building Materials, 2017, 131: 90–100.

[70] CUI C J, MA R J, CHEN A R, et al. Experimental study and 3D cellular automata simulation of corrosion pits on Q345 steel surface under salt-spray environment[J]. Corrosion Science, 2019, 154: 80–89.

[71] CHEN T, HU L, ZHANG N X, et al. Boundary element analysis of fatigue behavior for CFRP-strengthened steel plates with center inclined cracks[J]. Thin-Walled Structures, 2018, 125: 164–171.

[72] CHEN T, YU Q Q, GU X L, et al. Stress intensity factors (I) of cracked non-load-carrying cruciform welded joints repaired with CFRP materials[J]. Composites Part B: Engineering, 2013, 45(1): 1629–1635.

[73] CHEN T, YU Q Q, GU X L, et al. Study on fatigue behavior of strengthened non-load carrying cruciform welded joints using carbon fibre sheets[J]. International Journal of Structural Stability and Dynamics, 2012, 12(1): 179–194.

[74] YU Q Q, CHEN T, GU X L, et al. Fatigue behaviour of CFRP strengthened out-of-plane gusset welded joints with double cracks[J]. Polymers, 2015, 2015, 7(9): 1617–1637.

[75] YU Q Q, CHEN T, GU X L, et al. Fatigue behaviour of CFRP strengthened steel plates with different degrees of damage[J]. Thin-Walled Structures, 2013, 69: 10–17.

[76] YU Q Q, WU Y F. Fatigue strengthening of cracked steel beams with different configurations and materials[J/OL]. Journal of Composites for Construction, 2017, 21(2).[2023-12-05].https:// doi.org/10.1061/(ASCE)CC.1943-5614.0000750.

[77] CHEN Z Y, GU X L, ZHAO X L, et al. Fatigue tests on Fe-SMA strengthened steel plates considering thermal effects[J/OL]. Journal of Structural Engineering, 2023, 149(3). [2023-12-05]. https://doi.org/10.1061/JSENDH.STENG-1169.

[78] CHEN Z Y, GU X L, VOLLMER M, et al. Recovery stress behavior of Fe-SMA under fatigue and thermal loading[J/OL]. Thin-Walled Structures, 2023, 188. [2023-12-05]. https://doi.org/ 10.1016/j.tws.2023.110799.

[79] GU X L, CHEN Z Y, YU Q Q, et al. Stress recovery behavior of an Fe-Mn-Si shape memory alloy[J/OL]. Engineering Structures, 2021, 243. [2023-12-05]. https://doi.org/10.1016/j.engstruct.2021. 112710.

[80] 陈振宇, 余倩倩, 顾祥林. 形状记忆合金补强损伤钢板疲劳性能研究[J]. 建筑结构学报, 2021, 42(增刊1): 411–417.

[81] YU Q Q, CHEN T, GU X L, et al. Boundary element analysis of edge cracked steel plates strengthened by CFRP laminates[J]. Thin-Walled Structures, 2016, 100: 147–157.

[82] YU Q Q, CHEN T, GU X L, et al. Boundary element analysis of fatigue crack growth for CFRP-strengthened steel plates with longitudinal weld attachments[J/OL]. Journal of Composites for Construction, 2015, 19(2). [2023-12-05]. https://ascelibrary.org/ doi/10.1061/%28ASCE%29CC.1943-5614.0000505

[83] YU Q Q, ZHAO X L, CHEN T, et al. Crack propagation prediction of CFRP retrofitted steel plates with different degrees of damage using BEM[J]. Thin-Walled Structures, 2014, 82: 145–158.

[84] YU Q Q, ZHAO X L, XIAO Z G, et al. Evaluation of stress intensity factor for CFRP bonded steel plates[J]. Advances in Structural Engineering, 2016, 17(12): 1729–1746.

State-of-the-Art on Fatigue Properties of Corroded Steel Members Subjected to Marine Atmosphere

YU Qianqian1,2CHANG An2,3GU Xianglin1,2ZHANG Weiping2,3JIANG Chao2,3

(1. State Key Laboratory of Disaster Reduction in Civil Engineering, Tongji University, Shanghai 200092, China; 2. Department of Structural Engineering, College of Civil Engineering, Tongji University, Shanghai 200092, China;3. Key Laboratory of Performance Evolution and Control for Engineering Structures (Ministry of Education), Tongji University, Shanghai 200092, China)

Fatigue failure is one of the main causes of metal structure damage, and if corrosion is considered, the problem becomes more complex. Domestic and foreign scholars have conducted systematic and comprehensive research on the fatigue properties of corroded steel components. The paper critically reviewed and analyzed the state-of-the-art on fatigue properties of corroded steel elements subjected to marine atmosphere in terms of electrochemical corrosion process, corrosion characterization, fatigue properties of corroded steel components. It was found that the electrochemical process of steel corrosion, the general laws of fatigue properties of corroded steels, the characterization of corroded steel surfaces based on a single index have been clearly understood. However, the accurate evaluation of the evolution of fatigue properties of corroded steel structures still faces significant challenges. It is suggested to further identify the spatiotemporal distribution and random models of morphological characteristics of corroded steels, the similarity of steel corrosion mechanisms between natural and artificial environmental conditions, the random evolution mechanism of fatigue properties of corroded steel structures in marine atmospheric environment, as well as the control and improvement of the fatigue properties of corroded steel structures.

marine atmosphere; steel member; corrosion; fatigue

余倩倩, 常安, 顾祥林, 等. 海洋大气环境下锈蚀钢构件疲劳性能研究进展[J]. 工业建筑, 2024, 54(1): 11-19. YU Q Q, CHANG A, GU X L, et al. State-of-the-Art on Fatigue Properties of Corroded Steel Members Subjected to Marine Atmosphere[J]. Industrial Construction, 2024, 54(1): 11-19 (in Chinese).

10.3724/j.gyjzG23120501

*国家自然科学基金项目(52222803)。

余倩倩,博士,教授,研究方向为结构性能演化与控制。

顾祥林,博士,教授,研究方向为结构性能演化与控制,gxl@tongji.edu.cn。

2023-12-05