国产碳化硅离子注入机的设计开发

2024-02-29袁卫华李进罗才旺许波涛

袁卫华,李进,罗才旺,许波涛

( 中国电子科技集团公司第四十八研究所, 湖南 长沙 410111)

在半导体领域里,单晶硅(Si)是全球应用最广泛、产量最大的半导体基础材料,目前90%以上的半导体产品都是使用硅基材料制造。随着现代能源领域对高功率、高电压器件的需求陡增,对半导体材料的禁带宽度、击穿电场强度、电子饱和速率、热导率等关键参数也提出了更加严苛的要求。在此情况下,以碳化硅(SiC)为代表的宽禁带半导体材料脱颖而出,成为高功率密度应用的宠儿。碳化硅作为一种化合物半导体,在自然界中极其稀有,以矿物莫桑石的形式出现。目前世界上销售的碳化硅几乎都是人工合成的。碳化硅具有硬度高、热导率高、热稳定性好、临界击穿电场高等优点,是制作高压大功率半导体器件的理想材料。碳化硅器件制造环节与硅基器件的制造工艺流程大体类似,主要包括光刻、清洗、掺杂、蚀刻、成膜、减薄等工艺。不少功率器件制造厂商在硅基制造流程基础上进行产线升级便可满足碳化硅器件的制造需求。而碳化硅材料的特殊性质决定其器件制造中某些工艺需要依靠特定设备进行特殊开发,以促使碳化硅器件耐高压、大电流功能的实现。碳化硅器件制造环节与硅基器件的制造工艺流程大体类似,由于碳化硅中碳硅键能高,杂质原子在碳化硅中难以扩散,制备碳化硅器件时的掺杂最佳方式是高温下进行铝(Al)的离子注入,需要用到SiC 离子注入机。随着SiC 电力电子器件的应用逐渐增加,国内将建设或改建较多SiC 器件生产线来扩展SiC 器件的市场占有率。目前国内SiC器件生产线所用SiC 离子注入机主要依赖从欧美、日本进口,为打破西方国家对SiC 离子注入机的垄断和降低我国器件生产企业的设备投入,研制国产SiC 离子注入机迫在眉睫。国产SiC 离子注入机将为我国大规模推广性价比优良SiC 器件起到了促进作用,进而降低了器件的整体成本。SiC 离子注入机与传统的注入机相比,有三大鲜明特点:注入铝(Al)离子、高能注入(最高700 keV)、高温注入(晶圆温度控制在500 ℃以上),该三大特点决定了SiC 高温高能离子注入机的难点。本文主要介绍国产SiC 离子注入机的研究过程和关键技术设计。

1 技术方案

SiC 离子注入机研制途径是利用中国电子科技集团公司第四十八研究所承担国家科技部“十五863 计划”100 nm 大角度离子注入机项目和“十一五重大专项”90~65 nm 中束流离子注入机项目的技术优势,在已掌握的关键技术的基础上,结合SiC 离子注入机高温、高能注入Al 离子等技术特点,通过设计改进型的间热式阴极离子源、三维可调节引出系统、等梯度静电高能加速器、红外辐照加热高温靶等实现Al 离子在SiC 晶片上的高温高能注入。与用户单位联合进行工艺实验考核,使研制的国产SiC 高温高能离子注入机达到了实用化要求,从而全面推广应用于国内相关半导体器件研制与生产单位。

2 SiC 离子注入机的技术要求与研究过程

2.1 主要技术要求

SiC 注入机的特性要求兼容100 mm (4 英寸)和150 mm(6 英寸)晶圆,注入元素包含气态N、B、P 和固态Al,注入能量高于300 keV(1 价),高温注入晶圆温度不低于500 ℃,因此SiC 离子注入机的研制主要技术要求如表1 所示。

表1 主要技术指标要求

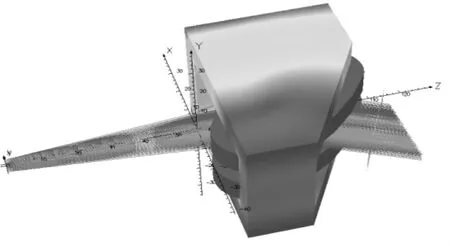

2.2 光路技术仿真设计

光路设计是离子注入机核心技术之一,SiC离子注入机光路设计,利用“十五”、“十一五”离子注入机的成熟光路单元技术;消化吸收国外先进设备的技术,采用先进的设计软件进行光路仿真设计,测算B、Al 离子具有较好的传输能力,采用四极透镜的设计,能够较好地调节不同能量束流的传输参数,平行透镜的采用,使得束流的平行度和均匀性具有较好的保证。光路设计仿真结果如图1 和图2 所示。

图1 离子束流经过磁分析器的积分效果图

图2 离子束流经过磁平行透镜的积分效果图

2.3 长寿命金属离子源设计

离子源是SiC 离子注入机设备中最关键的部件,它是离子束的基础,其决定离子注入机的束流指标,固态金属铝离子的汽化点高达2 460 ℃,一般离子源的材料难以达到这个耐温要求,同时金属蒸汽的沉积容易造成绝缘材料短路,因此,设计大束流、长寿命的金属离子源是决定SiC 离子注入机性能的关键。

研制人员查询了大量的文献和专利资料,对铝离子源技术进行了创新性的设计,最终创造性的采用热阴极溅射金属离子源(如图3 所示),实现了Al+和Al++的引出。

图3 高温反应型铝离子源

铝离子源是在IHC 离子源的基础上改进而成。高密度Al 离子的产生机理为:通过设计特殊的弧室结构,在阴极帽和反射板盘安装含铝材料的部件,在弧室中送入含氟气体,氟离子的反应下将Al 原子从含铝材料中解析出来,同时弧室的高温能够提高Al 原子的饱和蒸气压,在这两个因素的推动下使弧室的Al 离子密度高。目前该离子源已经测试1 价铝的到靶束流能够达到1 000 μA以上,2 价铝到靶束流达到150 μA 以上,均满足设计要求。

为了保证长寿命和大束流,通过采用数值仿真模拟计算手段,在设计和调试过程中不断改进,最终使引出束流达到3 mA 以上,确保离子源的正常使用寿命200 h 以上,维护周期大于1 周。

2.4 离子束的高能引出和高效率传输技术

SiC 离子注入机使用的热阴极溅射金属离子源的结构导致引出束流较发散,因此,要在束流分析前通过带三维调节机构引出电极对束流进行调整,合理电极间的绝缘距离,保证离子源工作要处于最佳匹配状态,引出电极对离子束进行束聚焦。

为实现80 keV 高能量引出,计算出源引出缝与抑制电极之间的合理距离;采用高分子绝缘材料的绝缘环,确保绝缘抗爬电和减少打火发生;采用高纯石墨材料。

静电加速器是离子注入机实现离子束能量提升的重要手段,离子束最终达到的能量主要由加速器来决定。在原有掌握的高压电源的优点,并进行创新,提高倍压级数,采取更先进的均压措施,使高压电源能从0~300 kV 连续可调,并且做到稳定度高、纹波小、在动态负载下工作稳定可靠且具有抗放电打火等强烈冲击的能力。

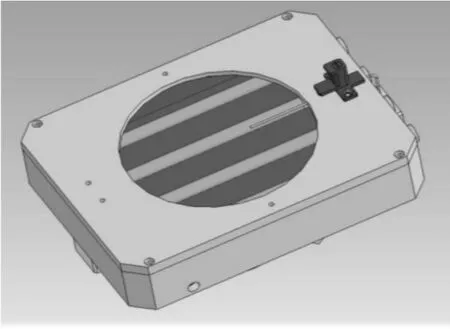

为了保证离子束流传输过程中的传输效率,离子注入设备设计整套的聚焦系统,包括加速管之前的双单元四极透镜或膜片透镜和加速之后聚焦光栏。通过提高离子束保持平行的磁铁特性,通过优化引出参数,束流在分析、聚焦都几乎以90%的效率传输,随能量提升,加速和平行段的长距离传输在空间电荷效应作用减弱,束流高度方向尺寸扩张减小,束流损失快速减小,束流传输效率接近90% 。设备整机结构如图4 所示。

图4 国产SiC 离子注入机的整机结构图

2.5 加热高温靶室设计

用SiC 材料进行离子注入工艺的最大特点是,注入过程中晶片必须保持在高温状态,以降低后续激活退火工艺对温度的要求,同时考虑设备的工作效率,希望注入完成后能够快速降温,而真空下500~650 ℃高温靶室的实现及晶片表面温度均匀性难以控制,所以对SiC 材料的掺杂,高温靶加热技术已成为制约碳化硅器件发展的最核心技术之一。SiC 材料本身薄且脆,夹持和传输过程中低碎片率不能保证,量产型设备如何提升晶片加热速率也很困难。

采取的技术路线:

3)春季低空切变和地面倒槽是引发暴雨最重要的影响系统。夏季各月的主要影响系统存在较大的差别,6月份最常见的天气系统配置是高空槽东移,中低层有切变或急流配合,地面有倒槽或低压存在,另外6月时东北冷涡与地面倒槽或低压的配合也是典型的系统配置,此时低空急流的强度在一定程度上影响着降水量的大小。7月的暴雨过程主要受到副高和台风的影响。8月份台风引起的暴雨天气过程频数明显增多。秋季的暴雨主要是秋台风导致。

(1)采用红外灯管加热方式;

(2)靶台每批装片6 片;

(3)靶盘适合100~150 mm(4~6 英寸);

(4)加热温度0~600 ℃,且温度可控,带温度检测。

SiC 注入工艺需要在一次装片后完成多步不同条件的注入工艺。综合多种因素,创新设计了批装载、单片注入的高温靶室,如图5 靶台设计图所示整个靶台有6 个靶盘,每个靶盘的安装角度0~45°可调,根据需要选择合适的角度。如图6靶盘结构图所示为片夹装在靶盘上,靶盘能兼容100 mm、150 mm 片,并且加热方式采用红外灯管加热,采用5 根灯光并排放置,加热最高温度可到600 ℃。加热晶片背面,晶片背面安装一个用于温度检测及控制的热电偶。

图5 靶台整体设计图

图6 靶盘结构图

高温靶室批靶设计,减少了同批次注入不同工艺条件的调整次数,同批次注入的前后晶片之间的升温和降温实现了同步,提升了注入加热和降温的工作效率,保证了项目对离子注入机产能的要求。

另外,注入工艺中晶片的温度需保持在500 ℃,对温度的均匀性要求较高,靶盘在设计前期采用仿真手段对升温能力、温度均匀性和冷却进行了反复计算,根据计算数据决定在设计中使用红外灯管进行加热、改善温度均匀性的片托结构和支撑,配合恒温冷却水。

调试过程中不同温度下测得晶片的热场分布,根据热场分布发现温度梯度加大,需要对灯管的布局进行优化。

图7 所示为通过优化设计和实验验证,最终靶盘加热到500 ℃的时间仅需5 min,整个晶片的温差小于30 ℃,又具有较快的降温效果,使用效果良好。

图7 不同加热温度下晶片的热场分布

3 实验验证

通过大量理论论证和试验研究,突破了长寿命高稳定性Al 离子源技术,创造性地采用热阴极溅射金属离子源,成功实现Al+和Al++的引出,其引出束流达到3 mA 以上,使用寿命200 h 以上,维护周期大于1 周,达到正常使用寿命,满足产业化注入工艺使用要求。

创造性的高能铝离子束获取采用多级等梯度加速与均压技术,此技术提高加速能力和抗高压打火能力,提高离子束在整个能量段的传输效率;对等梯度加速管进行了创新设计,其第一级融合聚焦电极功能,通过相应的电极结构优化实现0~60 kV的聚焦电压。通过创新设计使得离子束传输效率达到75%,离子束最大能量达到350 keV(单电荷)以上。

批装载、转盘单片注入的高温靶室,充分结合仿真与试验研究,使用红外灯管进行加热,通过片托和支撑结构优化并配合恒温冷却水,改善温度均匀性,使得靶盘从常温加热到500 ℃的时间仅需5 min,整个晶片的温差小于30 ℃,同时具有较快的降温效果。上述创新设计减少了同批次注入不同工艺条件的调整次数,同批次注入的前后晶片之间的升温和降温实现了同步,提升了注入加热和降温的工作效率,保证了项目对离子注入机产能的要求。

4 结 论

国产SiC 离子注入机的三大核心技术已完全攻克掌握,并得到产线应用,器件验证结果良品率达到92%以上,与国外进口机台的水平一致,完全满足SiC 器件生产线的要求。