瓶罐玻璃行列机成型与操作

2024-02-29安钢

安钢

(陆军装备部驻秦皇岛地区军事代表室 秦皇岛 066000)

0 引言

在瓶罐玻璃制造过程中,提高产品质量是玻璃生产的中心工作。确保玻璃生产稳定和提高质量的基础就是要避免和减少玻璃缺陷的出现。玻璃缺陷有很多,有些缺陷不在行列式制瓶机操作者能解决的范围之内,如结石或易于被撕裂的玻璃类缺陷。绝大部分的缺陷来自滴料式供料机或行列式制瓶机。有可能是操作方面的问题,也可能是机械本身在制造上或性能上存在质量问题。为了更好地防治和解决缺陷,必须了解玻璃在成型性能方面的物理性质和玻璃瓶罐行列式制瓶机的操作要领。分析和判断成型过程的缺陷,及时解决成型缺陷,为提高成型操作水平、提高产品质量打下基础。

1 玻璃的物理性质与玻璃成型

玻璃的成型过程与玻璃的黏度、表面张力、传热性质和热流动性质等有着紧密的关系。各种不同的成型方法都要求分阶段准确控制玻璃的物理性能。对玻璃料坯施加的力(重力、压力、拉力等)超过玻璃料坯内部的分子阻力,如黏度、表面张力等时就会使玻璃液流动。成型过程与玻璃液中含热量持续减少紧密联系。黏度、表面张力、热传导及辐射三种物理性能互相之间紧密联系,都由玻璃的组成和温度决定,其中对成型方法及成型过程特别重要的是黏度的变化情况。

1.1 玻璃黏度与成型

黏度是玻璃的重要性质之一,是温度的函数。在玻璃制品的成型过程中,要充分利用玻璃黏度和温度的这一关系。黏度是度量流体黏性大小的物理量。

玻璃制品的成型过程有成型和定型两个阶段,成型是将制品制成需要的形状,定型则是将制品成型的形状固定下来,玻璃成型阶段的黏度为102~ 103Pa·s,定型阶段的黏度为105.6Pa·s。玻璃的黏度与温度的关系和玻璃的化学组成有着密切且复杂的关系,实际生产中习惯用玻璃料的“料性长”及“料性短”来描述玻璃的倾向性。所谓“料性长”是玻璃能在较长的加工时间范围内保持所要求的可塑性;而“料性短”则是玻璃凝固的快。玻璃的料性长短与玻璃的组成有关,为了满足制品成型过程两个阶段的要求,则需要改变玻璃的组成即玻璃的长短性,使之适应。

1.2 表面张力与成型

表面张力指液体表面任意二相邻部分之间垂直于它们的单位长度分界线相互作用的拉力,在玻璃成型过程中有着重要作用。如滴料式供料机,通过剪切下的料滴断面因为表面张力的作用形成球面。玻璃的表面张力与化学组成和温度有关,熔融玻璃的表面张力比水高3~4倍,与熔融金属相接近。

1.3 传热性质与成型

玻璃的传热方式为传导和辐射,是热的不良导体,其化学组成和温度决定了导热系数的大小。玻璃制品在成型的两个阶段中,就是需要通过合适的热交换过程进行降温成型。

1.4 热流动性与成型

从玻璃的黏度性质和传热性质不难看出,玻璃的成型过程实质上是属于流变学范畴的问题。而玻璃制品的质量在很大程度上取决于成型过程中玻璃的流变状态。这种情况不同于常温的流变学,由于目前对高温玻璃流变学方面的研究水平所限,还没有较完整的理论来指导生产。

2 制瓶机的气动机构

行列式制瓶机的动作大部分是由压缩空气驱动,图纸上气动部件的标记符号较多,为了解设备结构原理,调整维修设备,一定要看懂图纸,记住图例。

(1)气缸

行列式制瓶机上常见的气缸及其标记见表1。

表1 行列式制瓶机上常见的气缸及其标记

气缸的作用是将压缩空气的膨胀功(气动能)转化成使活塞及其从动件动作的机械能。在现今的行列制瓶机上漏斗机构、电子分料器缩回机构、截料机构等使用的是单作用气缸。芯子机构、翻转机构、钳瓶机构是单出轴双作用气缸。扑气机构、模具开关机构是双出轴的双作用气缸。正吹气机构、扑气机构等是双作用一端有缓冲作用的气缸。芯子机构、翻转机构、钳瓶机构、初型模、成型模具开关机构等是双作用两端有缓冲的气缸。

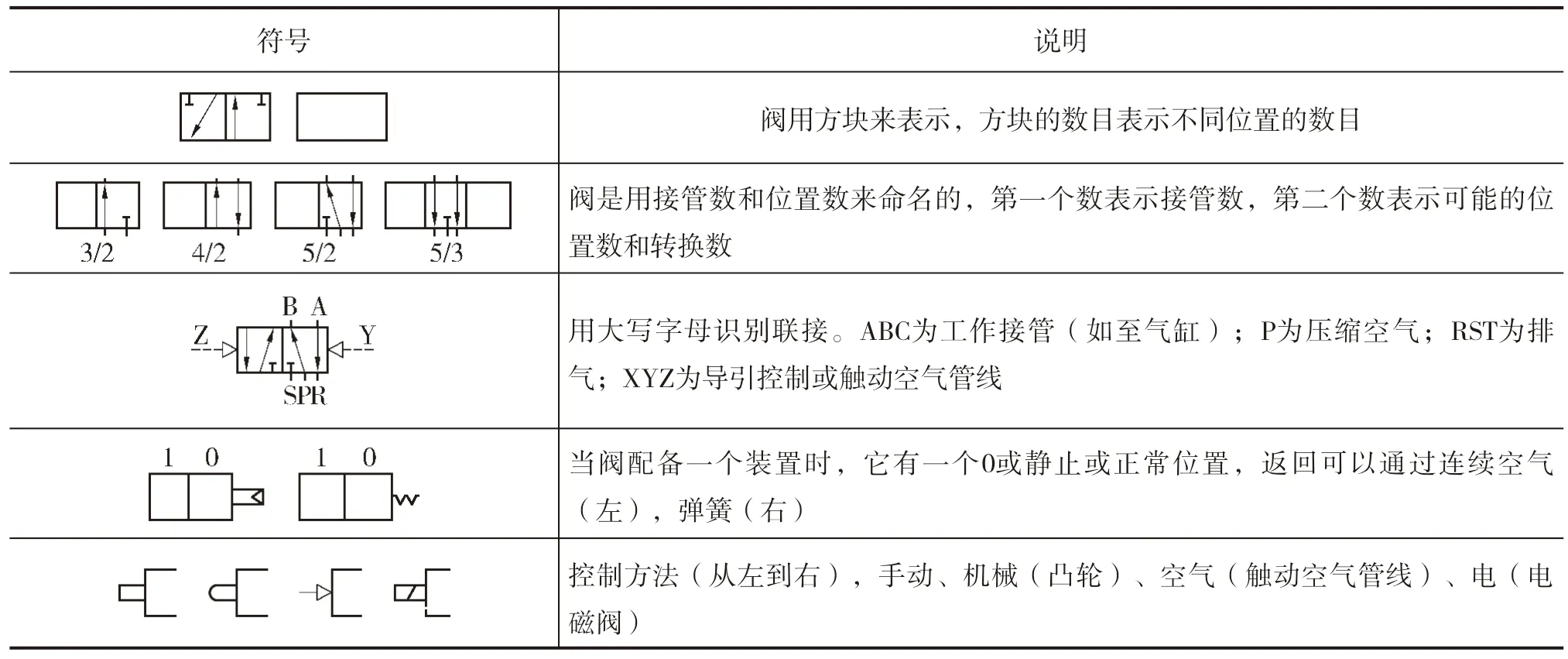

(2)阀

阀是管路中用于控制气体压力、运动方向和流量的组件。常见的阀及其标记见表2。

表2 常用阀的标记和功能

(3)行列式制瓶机上常用的阀 行列机上常用的阀及其标记见表3。

表3 行列式制瓶机上常用的阀

(4)其它常用管路组件

其它常用管路组件包括:可调节的压力调节器、导控操作的压力调节器、可变流量控制阀、止回阀、棱阀、截止阀、消声器、过滤器、流量计、压力表、油雾器等专用气动元件。

3 行列机成型的操作与调整

3.1 料滴形状的调整

通过剪切形成的料滴形状以其是否适合初模内腔形状为判定标准。形成的料滴要确保正确、连续和稳定,否则会造成玻璃成型质量的不稳定。料滴形状稳定的基础是料盆内玻璃液的温度均匀稳定,在成型操作中要对供料道各区设定的温度定时检查,发现偏移正常值就立即控制与调整。影响料滴形状的因素有九项,即供料机速度、玻璃液温度、冲头高度与冲头行程、料碗直径、冲剪差、剪刀高度及冲头凸轮和剪刀凸轮等,要根据料滴形状,对供料机实际运行情况在一定幅度和范围内进行调整,确保合适正确的料滴形状。伺服供料机的冲头凸轮和剪刀凸轮则可随时改变以适应料滴形状变化的需要,还可以自编这两种凸轮的曲线以制作更好形状的料滴。

3.2 导料系统的选择与调整

导料系统的尺寸要依据料碗直径来确定,转向槽尺寸要依据初型模的内腔来确定,对料瓢、直槽、弯槽可能需要反复的多次调整。在准备滴料进入初模前,必须首先使用接料器检测导料系统是否顺畅,方可正式下料。

3.3 口钳夹具和钳瓶夹具的调整

对于口钳夹具,无论是初型侧还是成型侧都要严格按照标准的工艺要求将其水平垂直度和高度调整好,特别是初型侧的水平更为重要。钳瓶夹具的调整是以实物瓶子的高度调整钳瓶夹具的最佳位置,并对钳瓶爪的中心和力度进行调整。

3.4 工艺用气的检查和调整

对于较复杂的更换产品工作,如单滴换双滴或吹-吹法换压吹法,以及更换零部件较多的检修之后的机器调整,一定要注意三种工艺用气的检查和调整,扑气、倒气、正吹气不仅要到位而且还要能够调节。特别是当更换有关气动阀、电磁阀时要保证安全可靠,不可出现落料出瓶后发生失控或断气的事故。

3.5 协调性和稳定性的检查与调整

认真仔细观察行列机各项机构动作的协调性和稳定性。如翻转机构、钳瓶机构、成模开关动作的协调性和终点稳定性,漏斗机构、闷头机构、正吹机构的动作稳定性和终点稳定性,口钳开的力度、开口的幅度大小等。观察各机组相同机构动作的一致性,达到机器动作合理、稳定、协调一致的工作状态。

生产中要注意芯子机构对成型的影响,对拨瓶动作的稳定性以及停止板与输瓶网带的衔接进行认真调整,防止出现倒瓶现象。

3.6 日常成型作业的检查与操作

日常成型作业的检查与操作主要包括:

①查看行列机运行情况是否正常,发现问题及时解决;

②检查工具和测量器具是否齐全;

③检查在线产品模具及小件备用数量及修复质量,模具预热情况;

④检查滴料是否畅通无阻,温度稳定;

⑤检查扑气情况,要求快、时间短、口部打满、口部平面平整光滑;

⑥检查倒吹气情况,要求扑气结束和芯子退出时间同步进行,料子重热后倒吹气要充足,并且料子要坚挺;

⑦检查雏形返送,要求开模时间短,返送速度平稳,关模速度平稳,重热时间延伸量把握适宜;

⑧检查重热时间延伸,要求延伸时间根据瓶型、大小、重量和形状而定;

⑨检查正吹气,根据瓶子的料性、料重、容量、延伸量等情况来确定;

⑩检查钳瓶,要求钳瓶入料稳,与口钳翻转返回一样,钳瓶入和钳瓶出要有两个缓冲点缓冲,钳瓶过程不能晃动;

3.7 玻璃模具的定时更换和定时涂料

料滴从供料机落下进入初模腔,其温度为1150 ℃左右,从成模中钳瓶出来后温度为600 ℃左右,有大量的热能由玻璃液传递到模具,经过一定时间的运行后会造成模具内腔表面氧化积碳、老化,在这种情况下玻璃产品表面就会产生缺陷,需要定时更换。玻璃模具的更换周期根据实际生产情况而定,一个周期一般规定24 h,模具部件底模、芯子、口模等也要定期更换。

更换下来的模具要分类处理。对于损坏严重的模具,在价值上得不偿失时作报废处理。模具的清理方法有喷砂清理法、用金刚砂皮手工或机械清理、化学清理法、蒸汽喷射清理法、电子清理法、液体磨孔清理法,目前使用喷砂清理法较为普遍。对模具损坏部位可采用磨削、喷焊等不同工具进行切、锉、磨和抛光等修补与加工。

模具涂擦涂料是对模具润滑的一项成型工艺要求,对产品质量有至关重要的作用。对模具进行涂擦润滑后,使料滴在扑气和倒吹气时滑动并填满初模,从而形成料坯。料坯的形成过程对玻璃光洁度有很大的影响。涂料能改善初模的温度,但也不能过量、过频,否则会在初模内腔凝结形成隔热层,影响玻璃料滴的传热降温,造成瓶身玻璃分布不均的缺陷。涂料的刷子要适合初模内腔的形状,涂擦周期一般为15~20 min/次,视生产情况进行适当调整。

3.8 正确识别和检查玻璃缺陷

识别和消除玻璃瓶缺陷要遵循两条基本原则。第一,此种缺陷的数量是共性还是个性;第二,消除缺陷而进行的调整能否引发另外的缺陷。进行缺陷调整操作要善于积累和总结经验,要了解缺陷产生的原因和部位。对于缺陷的判断要从玻璃组成方面、机械冲击方面、操作方面和玻璃模具方面考虑。

一旦有缺陷的玻璃瓶未被发现而进入退火窑直至冷端,会对玻璃生产的稳定性造成影响。要及时对玻璃瓶有无缺陷进行定时检查。一般每隔20~30 min观察一次玻璃瓶是否存在缺陷;每隔60 min将行列机出的瓶子按模具号各取一个,并排放在耐热纤维布上,待瓶子冷却后观察有无炸裂,用标准的器具测量其垂直度、瓶身直径、内孔等尺寸是否符合要求,检查外观有无缺陷;要定时对各个模具出的瓶子称重,一般间隔15 min称量一次,检查瓶重是否超出范围,称重的计量器具要精确至1 g。通过定时检查能够及时、准确地修正玻璃瓶缺陷,提高产品质量。

4 结语

对行列机热端成型主要关注的是成型稳定,产量能否完成对其质量没有太多的关注,产品质量的关注点在冷端包检处。在出现质量问题的情况下,冷端发现问题反馈到行列机操作热端时,一是由于存在退火炉时间的延迟而导致沟通的有效性不高,造成批量性的质量问题。二是对于反馈沟通有时互相扯皮,产生矛盾,造成出现质量问题不能在短时间内解决。行列机成型要设立专门的工艺管理人员,成型过程要充分发挥工艺人员的现场指挥作用,负责好全部成型工艺标准、规范操作、现场管理的规范以及设备的正常运转等工作。能做到热端缺陷的检查与控制,有效提高产品质量,提高产品成品率。特别是在改产、检修的过程中,作为工艺人员责无旁贷地要肩负起现场工艺操作程序的指挥,其他所有人员都要听从统一安排和指挥。如果换产和改产没有准备好就滴料,容易带来模具的损坏和人身、设备的安全隐患。按照工艺制度进行正确操作对落实持续稳定高机速的运转生产以及提高网带产品合格率、现场管理水平、文明生产等具有非常重要的实际意义。