污水厂改造中仪表及自动化优化设计

2024-02-29肖兰,张剑

肖 兰,张 剑

(1.汉口学院,湖北 武汉 430212;2.中国市政工程中南设计研究总院有限公司,湖北 武汉 430000)

随着我国城市化进程加快,城市水环境问题日益凸显[1]。作为现代城镇生活必不可少的组成设施,城市污水处理厂可以有效改善城市生态环境[2]。

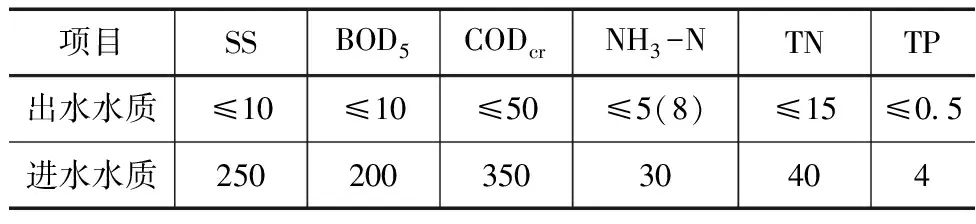

某污水处理厂一期工程建设规模为12.5万m3/d,目前实际处理规模达11万m3/d,尚有一定的富裕。本次对现状规模为12.5万m3/d的污水厂增加深度处理设施,提高出水标准,改善受纳水体的冲击负荷,执行GB/T 50159—2015《城镇污水处理厂污染物排放标准》一级A排放标准[3]。设计进、出水水质见表1。

表1 污水处理厂设计进出水水质

污水处理厂深度处理工艺拟采用“高效沉淀池+反硝化深床滤池”工艺;污水厂原设计采用污泥浓缩脱水一体机,但在实际运行中,污水厂管理人员改造现状均质池为重力浓缩池,根据厂里的运行要求,本次设计增加重力浓缩池,本次工程污泥浓缩脱水推荐采用重力浓缩+机械脱水方式。污泥脱水至80%后运至新建的污泥深度处置厂,将污泥干化后到含水率30%~40%之后再与垃圾进行掺烧发电;本工程出水经过紫外消毒后已达一级排放A标准,直接通过现状排放口排放。

本次深度处理工程建(构)筑物主要包括:二次提升泵房及变配电间、高效沉淀池、反硝化生物滤池、加药间。同时对现有构筑物进行改造,需要改造的现状构筑物有:A2/O生物池、紫外线消毒池等。

1 仪表及自控现状

现状污水处理厂尾水执行GB 18918—2002《城镇污水处理厂污染物排放标准》规定的一级排放B标准[4-5],根据工艺流程及环保部门要求,全厂已设置超声波液位计、电磁流量计等过程仪表,pH/温度计、固体悬浮物(污泥)浓度计等水质分析仪表,在出水设置COD、总磷、总氮、氨氮等水质分析仪表。

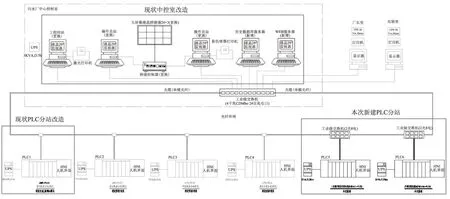

全厂集中管理系统设于中心控制室,配备2台工控机并行工作。现状设有自动化控制系统,由中控室、4套PLC分站组成。PLC分站分别为鼓风机房PLC1分站、进水泵房PLC2分站、污泥泵房PLC3分站、脱水车间PLC4分站。PLC分站通过工业级以太网交换机及光纤组成工业级光纤环网。中控室内主要设备为操作员计算机、历史数据服务器、工程师计算机、拼接大屏、A3/A4彩色打印机、A3/A4黑白打印机及UPS等组成。设备已使用多年,性能参数已显落后。

2 检测仪表设计

仪表必须按照污水处理的工作流程以及计算机控制系统的要求来进行选型,应该满足各种测量要求,比如测量对象所处的环境,测量范围及其精度等要求。水质分析、气体检测分析等检测仪表均选用进口名牌产品,物位、流量、温度与压力检测可考虑国内先进产品。

为准确控制污水处理厂的工艺生产过程,精确反映污水处理厂出水水质情况,设置必要的工艺过程在线检测仪表。

2.1 现状进出水工艺过程在线检测仪表

现状污水处理厂尾水执行GB 18918—2002《城镇污水处理厂污染物排放标准》规定的一级排放B标准,根据工艺流程及环保部门要求,全厂在进水部分设置有pH/温度计、固体悬浮物(污泥)浓度计、COD、硝氮等水质分析仪表,在出水部分设置有pH/温度计、固体悬浮物(污泥)浓度计、COD、总磷、总氮、氨氮等水质分析仪表。

2.2 新增工艺过程在线检测仪表

进水仪表间:总磷检测;

改良型A2/O生物池:厌氧池、缺氧池氧化还原电位检测;

二次提升泵房:液位检测;

高效沉淀池:沉淀区污泥界面检测、沉淀区污泥浓度检测、污泥回流管流量检测、泵房硫化氢检测、高效沉淀池进水管流量等;

反硝化深床滤池:单格滤池液位检测检测、清水池和废水池液位检测、滤池进出水硝酸盐监测、滤池进水溶解氧监测、滤池出水污泥浓度检测、反硝化深床滤池进水管流量、反冲洗进水总管流量监测、反冲洗风机总管及支管压力检测等;

加药间:溶解池液位、溶液池液位、PAC管流量检测、PAM管流量检测、碳源管流量检测等;

巴氏计量槽:出水流量;

中水回用泵坑:液位;

污泥浓缩池:污泥界面检测。

仪表的供电电源由区域所属该PLC分站供给。仪表输出4~20mA信号均引至区域所属PLC分站。

本工程建筑物均属第三类防雷建筑物。为使检测仪表免招雷击损坏,所有进出建筑物的仪表电源和信号电缆的两侧均应加装电源及信号防雷器。户外安装仪表均应配套仪表保护箱,材质选用优质不锈钢304,箱内仪表电源线和信号线上应加装电源和信号防浪涌保护装置。所有的仪表外壳都应该安全接地,且接地电阻小于4Ω。仪表信号电缆(双绞屏蔽电缆)的屏蔽层应在PLC分站侧可靠接地。

2.3 新增电量仪表

对于电量测量本设计采用智能电力监测仪。智能电力监测仪表带有标准RS485接口并支持多种通信协议,方便与厂内现状电力监控系统的连接。

合适的仪表必须具有较高的可靠性,检测数据的准确度高;为了将被检测的数据传送到电力监控系统,要求仪表不仅具有就地检测功能,还需要有远程传送数据的功能。

3 计算机控制系统设计

本工程计算机控制系统应结合现有自控系统进行改造,满足集中管理、分散控制的原则。

污水处理厂控制系统由中央监控站、化验室终端、现场控制站组成,本次深度处理工程新增2个PLC控制站,1个位于二次提升泵房变配电间内,1个位于反硝化深床滤池配电间内。

中控室和各现场控制单元之间采用环形的网络结构通讯,现场控制站与监测装置通过RS485现场总线进行通讯[6]。

3.1 计算机控制系统选型

计算机控制系统的选型尤为重要,经过综合考虑,选择操作灵活,维修方便快捷,而且稳定可靠的PLC产品,为方便维护管理,应选择与现状自控品牌相一致的产品。

3.2 计算机控制系统功能设计

管理功能:具有清晰地人机界面,方便操作者直观地、全面地观察污水水处理过程。

控制功能:计算机控制系统能根据检测的数据,对全厂的生产进行控制和调节。

本次深度处理工程新增PLC分站2座:

PLC5分站:位于二次提升泵房变配电间,负责二次提升泵房及变配电间、高效沉淀池及巴氏计量槽及中水回用泵坑的工艺控制及新增进水总磷数据的采集。

PLC6分站:位于反硝化深床滤池配电间,负责反硝化深床滤池及加药间的工艺控制。

原PLC1分站增加IO模块,负责新建污泥浓缩池新增设备的控制。

3.3 计算机控制系统管理设计

现状厂区计算机控制管理系统设置于综合楼中控室内,主要设置操作员站(工控型),工程师站(工控型)、工业交换机、网络激光打印机、数据服务器及UPS等。结合本次深度处理工程,对现状控制主机硬件升级更换、监控软件及监控画面进行更新完善以及全厂软件重新编制,达到统一的全厂工艺流程实时监控,全厂工艺流程监控系统框图如图1所示。

图1 全厂工艺流程监控系统框图

4 结语

在线工艺参数检测仪表和计算机集散控制系统是提高污水厂的控制和科学管理水平的主要手段,在升级改造过程中,要注重全厂自控系统的整合与改造,使改造后系统具有完整性和兼容性。结合本次深度处理工程,通过对现状自控系统的升级改造,在满足污水处理厂出水达到工艺要求的一级A排放标准的同时,统一了运维管理,节约了投资,提高了污水处理厂的经济效益。