液压启闭机的质量管控要点分析

2024-02-29毛志松

毛志松

(黄山市水利水保监督站,安徽 黄山 245000)

液压式启闭机以其结构简单、体积小、启闭力大、性能可靠、便于实现自动化等优点,在水库水闸等工程中应用越来越广泛。

安徽省月潭水库位于黄山市休宁县境内,地处新安江主源率水河中游,是国务院确定的172项节水供水重大水利工程之一,总库容1.57亿m3,是一座以防洪为主,结合城镇供水和发电等综合利用的Ⅱ等大(2)型水利枢纽工程。水库设有4孔泄洪中孔,闸门均为弧形门,配液压启闭机。

泄洪中孔工作门门叶尺寸为(b×h)8.0m×7.95m(弧长),单扇闸门(含支铰)总重量约80t。闸门采用双吊点,吊点间距6.8m,启闭机选用QHSY-2×1600kN/2×630kN-5.5m液压启闭机,启门容量2×1600kN,闭门容量2×630kN,行程5.5m。

为了确保启闭机质量,各参建单位形成了对设计、制造、安装全覆盖的质量控制体系。设计、制造、安装3个环节各有要求又相互联系,共同影响启闭机质量。

1 设计质量管控

液压启闭设计工作往往由生产厂家的设计部门和项目总设计单位共同完成。生产厂家设计部门对自己出具的制造图纸质量负责,项目总设计单位对制造图纸是否满足要求进行审核。

1.1 设计总体要求

启闭机选型应选用技术成熟的产品,力求安全可靠、技术先进。结构和装配型式应合理,符合SL 41—2018《(水利水电工程启闭机设计规范》规定,符合合同书及水工建筑物布置的要求。尺寸和刚度应符合国家关于铁路及公路运输的有关规定,同时满足设备安装现场最大吊装单元的条件。

1.2 设计质量管控

为充分发挥设计在液压启闭机质量控制中的前置性作用,招标采购阶段应由项目总设计单位、建设单位、监理单位、土建安装单位(如已确定)共同召开设计联络会,经技术与经济比选确定启闭机的布置形式、主要参数等。技术要求是否全面、合理直接影响着制造及安装质量。确定生产厂家后,由生产厂家设计部门根据工程特点、使用条件、环境等,依据确定的参数,设计油缸工作压力、壁厚,复核活塞杆应力与长细比、吊头应力,并设计油泵压力、容量与流量,以达到安全使用标准,同时确定各零部件的规格、型号等。

为提高月潭水库泄洪中孔工作门启闭机设计质量,设计单位作出了一系列优化设计。一是为解决活塞杆锈蚀问题,采用底层为乳白铬、面层为硬铬的双层铬防腐蚀工艺,以提高铬镀层与基体的结合力、耐腐性。二是为延长检修周期,采用优质密封件。启闭机在正常使用情况下,最先需要更换的是密封圈,而以往的密封圈使用寿命基本在3~5年左右,设计要求采用的O型密封圈,使用寿命大于10年,大大延长了启闭机的检修周期。三是为确保安全,设计了一系列安全装置,包括超压和欠压保护、同步回路、含压力传感器的压力控制系统、含温度传感器的油温控制系统、空载启动、备用泵自动启动、油箱内液面报警、油箱内油液自动加温、滤油器堵塞报警和行程极限保护等装置。通过优化设计,使得启闭机的耐久性和安全性得到了进一步的提升。

1.3 液压同步系统的设计和选型

月潭水库泄洪中孔工作门尺寸较大,采用双吊点设计,设计质量管控的关键点和难点是液压同步系统的设计和选型。同步误差主要形成原因是双缸负载不一致,这种不一致性来源于闸门的固有特性(闸门的制造及安装都会带来闸门负载分布不均)和外界负载(水压力、风载)的干扰。设计单位结合月潭水库中孔工作门的工程实际,在确保设备安全可靠的前提下,同时考虑经济性,采用以下设计方案:行程指示装置采用YQX-II型内置式钢丝绳位移传感器测量系统,用于测量和输出油缸活塞杆位移信号。该检测装置行程检测误差小于1mm,能够在闸门全开状态时,采用专用工具在不拆卸液压缸条件下,进行现场快速检修维护。这样的设计选型大大提升了启闭机运行的可靠性与安全性。

2 制造质量管控

液压启闭机制造主要依据SL 381《水利水电工程启闭机制造安装及验收规范》或NB/T 35051《水电工程启闭机制造安装及验收规范》等。质量管控的重点主要是制造及装配。

2.1 零部件的制造质量管控

液压启闭机的主要部件包括:缸体与缸盖、活塞、活塞杆、导向套、机架、油箱、油管、电气设备、紧固件与密封件等,各部件主要控制指标和检验要求需依照上述行业标准的规定。月潭水库泄洪中孔工作门液压启闭机厂内生产时除制造单位自检、监理单位建造旁站与跟踪检验外,还委托有资质的第三方检测单位对重要零部件进行独立检测,第三方检测单位抽检的主要零部件参数包括油缸内径尺寸与公差,活塞杆圆度、粗糙度与镀铬厚度,机架底座尺寸与公差,轴承内径公差等。

2.2 装配质量管控

在装配前必须了解零件实际尺寸,考虑配合件间有否合适间隙量,以免多次装拆、损伤零件。零件数量要与明细表相符合,然后检查有否多余或不够,以防漏装或小零件掉入缸内。

加强液压系统清洁度的控制,特别是缸体内孔、油口、排气孔等不可见部位。液压缸的装配可在工厂的垂直装配台上进行。装配时,缸体悬挂在垂直装配台上,通过升降油缸调整伸缩油缸顶块中心线与活塞杆中心线重合,将活塞、活塞杆依次缓慢顶入缸体,保证缸体和活塞杆自动定心,同时克服活塞杆的挠度对密封件的影响。

2.3 出厂验收试验

组装件经调试和自检合格后,可申请出厂验收。出厂验收试验包括液压缸试验、液压泵站试验、电气设备试验和机电液联调试验,目的是检验设备是否符合规范和设计要求。液压缸试验是检验所生产的缸体、活塞和活塞杆等保压、耐压能力和密封性能;液压泵站试验主要是检验油泵的耐压、保压、供油能力。电气设备试验主要是检验电路绝缘电阻及电气操作是否灵活、可靠。机电液联调要在上述各自试验合格的前提下进行,主要是检验液压缸、油泵和电气设备配合性能,按照操作程序,启闭机应能实现设定的各项指标和任务。具体试验内容和要求可参考SL 381或NB/T 35051。表1为月潭水库泄洪中孔闸门启闭机机电液联调试验结果,试验结果符合设计和规范要求,可作为出厂验收的重要依据。

表1 一中孔工作门启闭机机电液联调试验

3 现场安装质量管控

安装之前,项目单位、监理单位和安装单位检查到货设备是否完好,包括液压缸有无碰伤或损坏、活塞杆有无变形、泵组及阀件有无渗油等,在确认完好后方能安装。在安装过程中,监理加强监管,完成一项及时验收一项。

3.1 安装质量管控

现场安装的质量管控重点主要包括安装位置、管路连接及管道酸洗、泵站及电气设施安装等。

3.1.1 安装位置校准

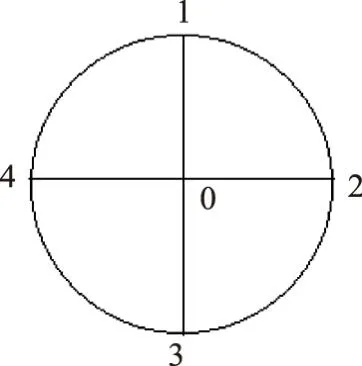

安装之前,对启闭机支座安装位置进行测量校核。采用高精度水准仪测量两侧支座多点的高程(如图1所示),实测高程与设计高程偏差小于0.5mm(规范允许偏差为2mm);两侧支撑面中心的高差为0.4mm(优良标准为0.5mm)。并测量两支座的里程与设计值分别为偏差为0.4mm、0.5mm,满足规范要求(规范允许偏差为2mm)。

图1 支座测点示意图

3.1.2 油缸安装

安装前检查活塞杆是否有碰擦变形,确认完好无损后,由起吊设备就位,采用螺栓与支铰支座固定。经检查,采用塞尺测量底座的局部间隙小于0.1mm,符合规范要求。

3.1.3 管路安装

液压管路安装重点是管路的弯曲和焊接,其技术标准应符合GB/T 37400.11的规定;弯曲半径应大于管外径的3倍,角度应不小于90°。管路的切割采用砂轮切割机等专业机具,切后要将切口内外毛刺打磨;焊接前将管内杂物清理干净,焊接不允许出现焊疤,焊接后做好表面熔渣与飞溅物的处理。

本工程油管安装首先要进行配管与布置,为保证装配质量,可按两次装配进行。一次装配主要是根据施工现场系统布置图,确定泵机组阀架、油箱等结构件的相对位置。根据系统原理图及装配图,分别对进油管路、压力油管路、泄油管路、先导控制回油管路进行配制,保证走向整齐,横平竖直,层次分明,管间距不小于10mm,转弯处用专用管夹和支架固定;二次装配在一次装配基础上,并综合调整各部件的相对间隙,使密封件充分压缩。布置后,短接油缸的两腔,用油液循环冲洗机进行连续冲洗至少8h以后,应检测其油液清洁度,要求达到Na10级以上。

其次是冲洗和耐压试验。用10%硫酸或盐酸溶液进行酸洗,用10%的苏打水中和,再用温水清洗,干燥后进行压力试验。最后安装时,不准有砂子、氧化铁皮、铁屑等污物进入管道及阀内。整体油液循环冲洗时将管道与阀组及液压缸分开,使管道成闭环连接,并接入管道冲洗装置形成回路,冲洗泵的流量应使管路流速大于6m/s,并使管道内流体成紊流状态。循环冲洗应使冲洗液的清洁度达NAS1638的8级标准为合格。耐压试验的压力为工作压力的1.5倍,在此压力下检查管道的密封性、强度。最后管道冲洗合格,经过耐压试验后接入液压系统和油缸。

3.1.4 液压泵站及电气系统安装

液压泵安装前,检查油泵及阀件经外观检查应无渗漏现象,否则应拆下更换。用手转动油泵轴,检查其灵活性。泵组与油箱总成的管道按图纸要求进行连接,保证两者之间相对固定,并有完善的避震措施。站内的电气控制线缆按规定敷设,排列规整。

3.2 安装调试试验

现场安装完成经检查符合设计和规范要求后,注入合格的液压油,准备无水联调试验和有水静动试验。无水联调试验和有水静动试验首先要由安装单位编制试验方案,试验方案应符合SL381等要求,并由监理单位、设计单位和建设单位共同审议同意。实验时,由检测单位与安装单位配合进行,安装单位负责动作操作、安全措施等,检测单位负责数据记录与检查,建设单位、监理单位和设计单位共同见证。

无水联调试验前油泵应进行第一次启动试验,打开溢流阀空转30min以上,泵站不应有异常的噪声等现象;空转正常后调节溢流阀,监视压力表的同时给管路充油排气,并使泵站在工作压力的25%、50%、75%、100%的情况下连续运转15min,应无异常,温升不超过25K,同时检查是否存在渗油、振动和异常噪音等。再使其压力达到工作压力的1.5倍时排油,应平稳、无异常。无水联调试验应进行操作闸门升降2次,闸门应运行平稳,无卡阻、振动等,行程、开度显示应正确无误。为检验同步误差和纠偏功能是否符合要求,在联动试验,可设一油缸为主油缸,另一油缸为随动缸,在主油缸施加模拟液压启闭机在各种工况下运行可能出现的负载(在液压系统中施加变化的背压负载即可),观察闭机、电、液纠偏系统相互响应的程度和随动缸执行纠偏指令的精度,即可判断纠偏系统的稳定性。另外,试验过程中系统压力、闸门启闭速度应符合设计要求,各项保护功能应符合规范与设计要求。

有水静动试验应在无水试验合格后进行,根据液压启闭机使用条件做静水和动水试验。闸门沉降试验是在闸门开启至某位置后,24h沉降量满足要求。启闭压力、速度、行程等各项参数均需符合设计要求,所有信号显示准确,保护及报警功能可靠,监测功能、应急动作可靠、有效。

4 结语

提高启闭机的质量是保障水利工程安全运行的一项重要措施。根据本工程实践表明:设计质量尤其是招标采购阶段设计单位提出的技术要求是实现产品功能的前提;制造及安装质量直接影响着液压启闭机质量的好坏,是质量管控的关键和保证;根据工程特点,引入有资质的第三方检测机构进行专业、独立检验与试验,能有效地保证制造安装质量,也是工程验收的重要依据,例如出厂试验是液压启闭设备出厂的基本条件,必须逐台套进行。现场安装后,油泵空载、无水联调与有水静动试验是保证设备是否能够正常使用的先决条件。