针对RPV钢磁巴克豪森噪声检测的传感器设计

2024-02-29王海涛刘向兵钱王洁丁同乐陈怀东马官兵

边 闯,王海涛,刘向兵,钱王洁,丁同乐,陈怀东,马官兵,郑 凯

(1.南京航空航天大学 自动化学院,南京 210016;2.苏州热工研究院,江苏 苏州 215004;3.中广核检测技术有限公司,广东 深圳 518031;4.江苏省特种设备安全监督检测研究院,南京 210036)

0 引言

核安全是核电发展的前提和最高原则[1]。反应堆压力容器(RPV,reactor pressure vessel)是压水堆核电厂中不可更换的关键核心部件,RPV的安全服役寿命决定了核电厂的运行寿命[2]。在核电厂运行期间,RPV钢长期在强辐照、高温、高压、强流体冲刷的恶劣环境下工作,导致RPV材料的内部产生一系列微结构缺陷,其性能会逐渐退化,表现为材料屈服强度增加、韧性降低、脆性增加等机械性能变化[3],称为RPV钢的辐照脆化效应。当材料的力学性能下降到断裂临界时,RPV钢会瞬间发生断裂,引发严重的安全事故。因此,为了确保核电厂的安全运行同时最大限度地发挥其经济性,需要定期对RPV钢的中子辐照脆化程度进行评估,目前国内外商用核电厂主要通过辐照监督样品的方法对RPV钢的辐照脆化程度进行监督和安全评价[4],但会受到监督样品的数量以及含放射性等条件的限制。因此需要开发新型的无损检测技术来对RPV钢进行辐照监督,这对于确保核电厂安全可靠地运行有重要的现实意义[5]。

1999年韩国原子能研究院Park[6]使用磁巴克豪森噪声(MBN,magnetic Barkhausen noise)的检测方法研究了RPV钢经中子辐照后的脆化情况;2004年欧洲研究中心的Debarberis[7]等人在考虑了辐照导致的基体缺陷、富Cu团簇、P元素偏析等因素后,在初级辐照脆化的理论基础上建立了脆化动力学模型;2018年清华大学核能与新能源技术研究院的张天慈[8-9]等人对RPV钢分别进行了正电子湮没和纳米压痕硬度分析,结果表明,辐照使材料产生了空位型缺陷和溶质原子团簇缺陷,相较于室温下的辐照,高温辐照产生了更多的溶质原子团簇缺陷,但空位型缺陷数量更少。2018年Masaki Shimodaira[10]等研究了辐照引起的位错环和溶质原子团簇对低铜RPV钢硬化的贡献,得出在不同注量下两者对RPV钢的硬化贡献不同;2021年石见见[11]等利用原子探针和纳米压痕技术对初始辐照、辐照后退火以及再辐照的RPV钢进行了研究,结果表明辐照会产生大量的Mn-Ni-Si团簇,退火后团簇会得到一定程度的回复,而再辐照产生新的Mn-Ni-Si团簇;2022年丁兆楠[12]等研究了Fe3+辐照下RPV钢的硬化行为,结果表明当辐照损伤较低时,试样的硬度随辐照损伤剂量的增加而迅速增加,而在较高辐照损伤下硬度变化较为缓慢同时呈现饱和趋势。目前对RPV钢辐照脆化的研究主要集中在材料微观结构变化观测、硬度变化测试等,这些方法都会破坏原本试件的结构完整性,属于有损检测,同时这些检测方法所需仪器价格昂贵,还需要专业的人员进行操作。无损检测技术是在不破坏被测试件完整性的条件下对试件进行测量,测量迅速且方便快捷,因此亟需一种能够有效评估RPV辐照脆化程度的无损检测新方法。

MBN检测技术对材料的微观结构变化敏感,研究表明RPV钢辐照脆化效应产生的根本原因是辐照导致的材料微观结构的变化,使材料产生了诸如位错环、空位环、溶质原子团簇、杂质元素的偏析等缺陷[13],MBN信号对这类微观缺陷非常敏感,同时相较于超声等常规无损检测技术,该技术可以在宏观缺陷产生前对材料性能进行评估,而且不需要耦合剂,因此MBN信号检测技术用于RPV钢辐照脆化的评估与预测是切实可行的[14]。

1 MBN信号检测原理

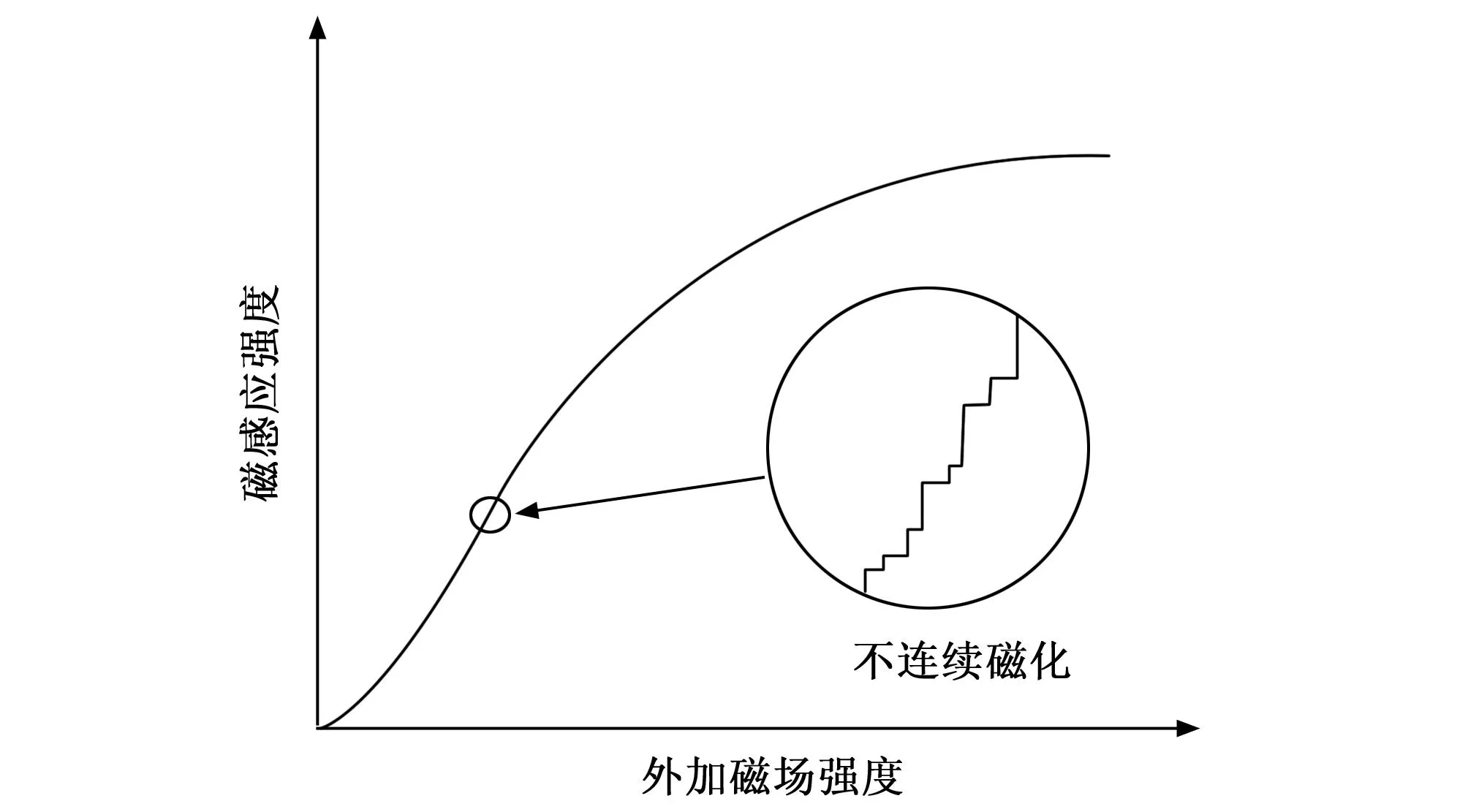

MBN是一种重要的电磁无损检测技术,该检测方法已经广泛运用到了应力测量、硬度测试、晶粒度检测等场合。该效应是由德国科学家Barkhausen[15]于1919年首次发现。研究表明,在连续变化磁场的作用下,铁磁性材料的磁化曲线并不连续[16]。如图1所示。

图1 铁磁性材料不连续磁化现象

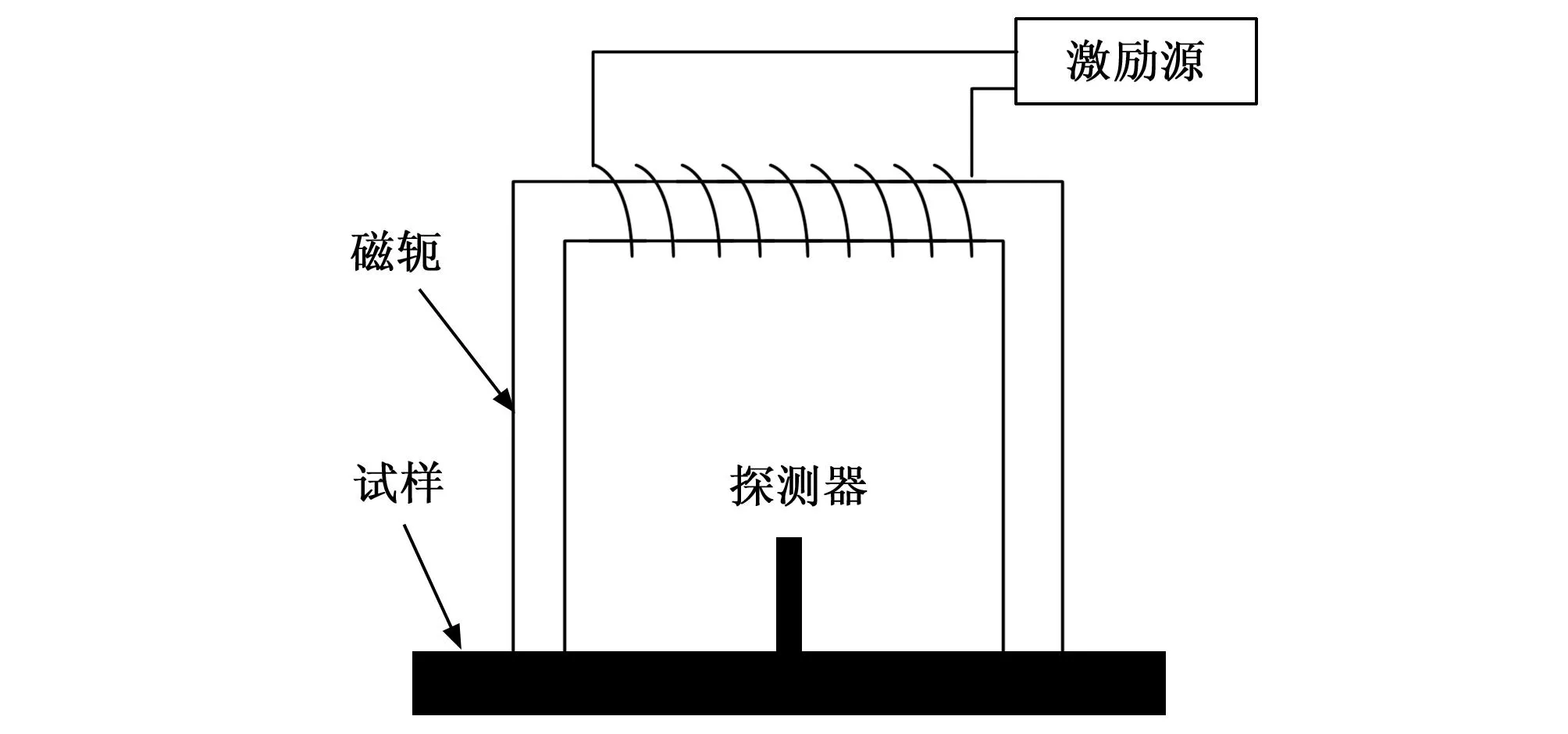

对铁磁性材料施加交变磁场时,其内部的磁畴向易磁化方向发生不可逆的翻转和磁畴壁位移,并在铁磁性材料表面产生杂乱的感应电压脉冲信号,这种现象称为MBN效应。此时将一个探测线圈放置在材料表面,就可以采集到微弱的电压噪声信号,即为MBN信号。如图2所示。

图2 MBN信号检测示意图

根据Alessandro[17]等人的理论,金属体中单个磁畴壁的动力学方程由式(1)确定:

(1)

式中,σ为材料的介电常数;dφ/dt为磁通率即为接收线圈中的感应电压;G=0.135 6为一个无量纲常数,hc为磁畴壁的钉扎部位的局部强制场;有效外加磁场Heff定义为Heff=H-Him,H为外加磁场,Him为退磁场。

当外加激励磁场为正弦变化时可以描述为:

H(t)=Hssin(2πft)

(2)

式中,Hs为外加磁场的最大值,f为外加激励磁场的频率。

退磁场由退磁因子决定,取决于样品的形状。退磁因子的计算一般只限于可被均匀磁化的磁性旋转椭球体,而对于方形薄片退磁场可忽略[18],因此式(1)、(2)结合可得:

(3)

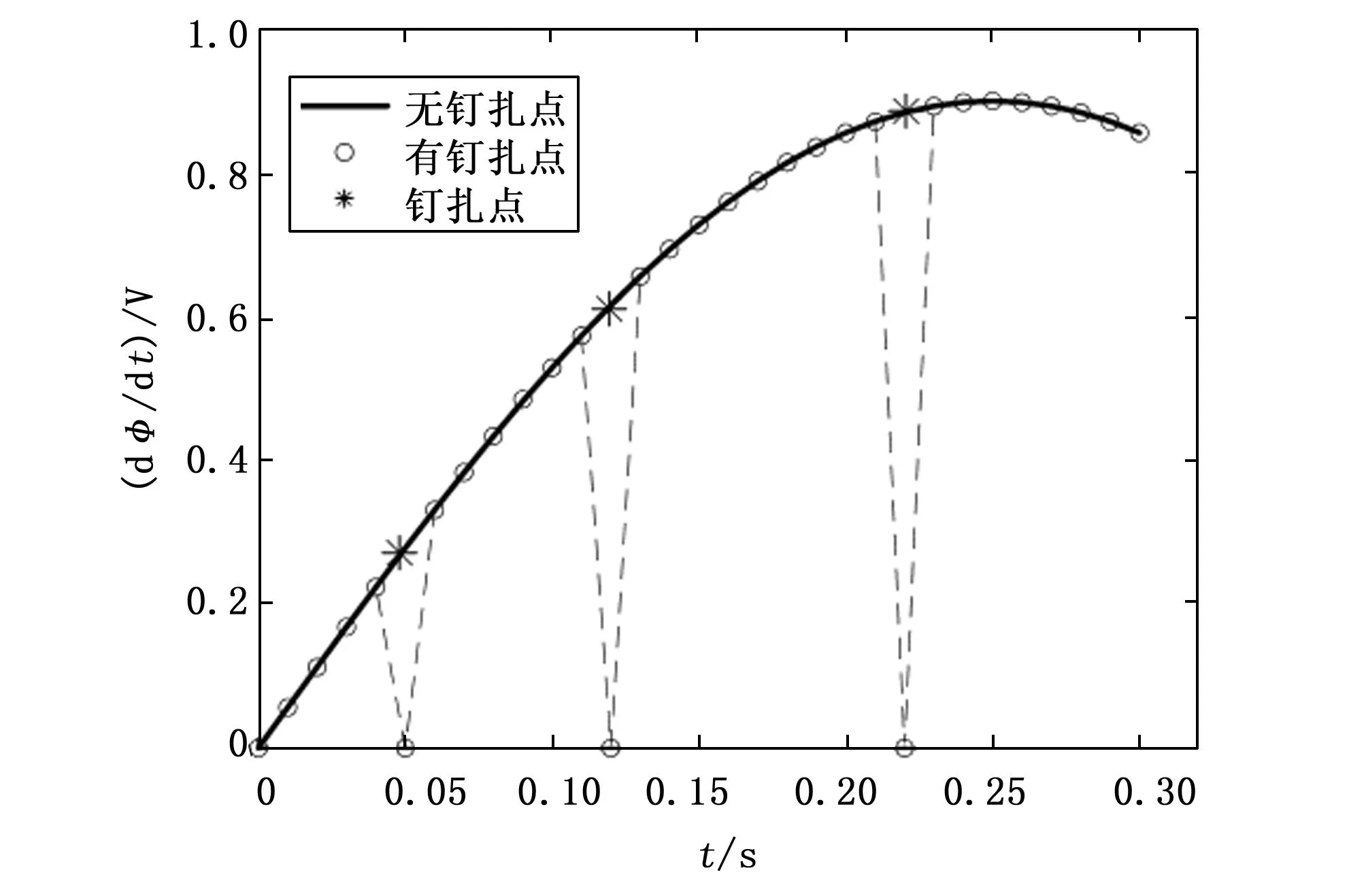

式(3)表明感应电压是外加激励磁场产生的一个谐波分量和随机变化的强制场叠加后的结果。为了便于对式(3)进行说明,画出了感应信号随时间变化如图3所示。

图3 感应信号

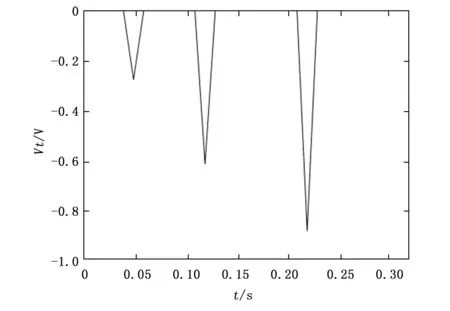

从图中可以看出,当材料中不存在钉扎点即hc=0时,dφ/dt为一条正弦线,等于施加的激励磁场。当存在钉扎点(图中米形点)即hc≠0时,dφ/dt在H=hc时减小到0,此时小范围改变外加磁场,磁畴壁也不发生移动。当外加磁场增加到一定程度时,磁畴壁会“跳跃式”地移动到另一个位置,产生一个高频的跳变磁场。因此,总的感应信号是外加激励磁场和一系列跳变磁场的叠加。在MBN信号提取的过程中,利用高通或者带通滤波器对探测器采集到的信号进行处理,滤除掉低频信号,保留的就是由于磁畴壁的跳跃产生的高频信号。滤波后的信号如图4所示。

图4 感应信号中高频分量

图中的符号代表的是探测器中产生的电流的方向。根据以上叙述,当磁畴壁遇到一个钉扎点时,受到钉扎点的作用会产生一个跳跃信号,当在某一时刻存在m个钉扎点时,得到的信号强度即为:

(4)

式中,Vt为磁畴壁克服钉扎点的阻碍作用产生的MBN信号;m(hc) 为钉扎点的数量。该表达式和kim[19-20]得到的表达式相似。表明当忽略磁畴壁的相互作用时,MBN信号在磁畴壁克服钉扎点的阻碍作用时产生[21]。

MBN信号的产生是非常复杂的,受很多因素的影响,尽管如此,依旧可以证明在微观结构下,MBN信号的产生主要有两个原因:晶界处90°磁畴的形成和湮灭以及180°磁畴的翻转,所以一切影响磁畴壁的因素都会影响MBN信号的强度。

(5)

式中,mR(hR)hR为钉扎点在90°磁畴处的贡献,mP(hP)hP为钉扎点在180°磁畴处的贡献,mR为90°磁畴处钉扎点的数量,mP为180°磁畴处钉扎点的数量。

2 传感器设计

在MBN信号检测系统中,传感器是整个测量系统的关键所在,想要获取稳定的MBN信号,传感器的合理设计至关重要,因此基于MBN信号检测仪器自主设计了适用于RPV钢辐照脆化程度检测的传感器。该传感器具体由磁轭、激励线圈、MBN信号接收器组成。

2.1 磁轭结构设计

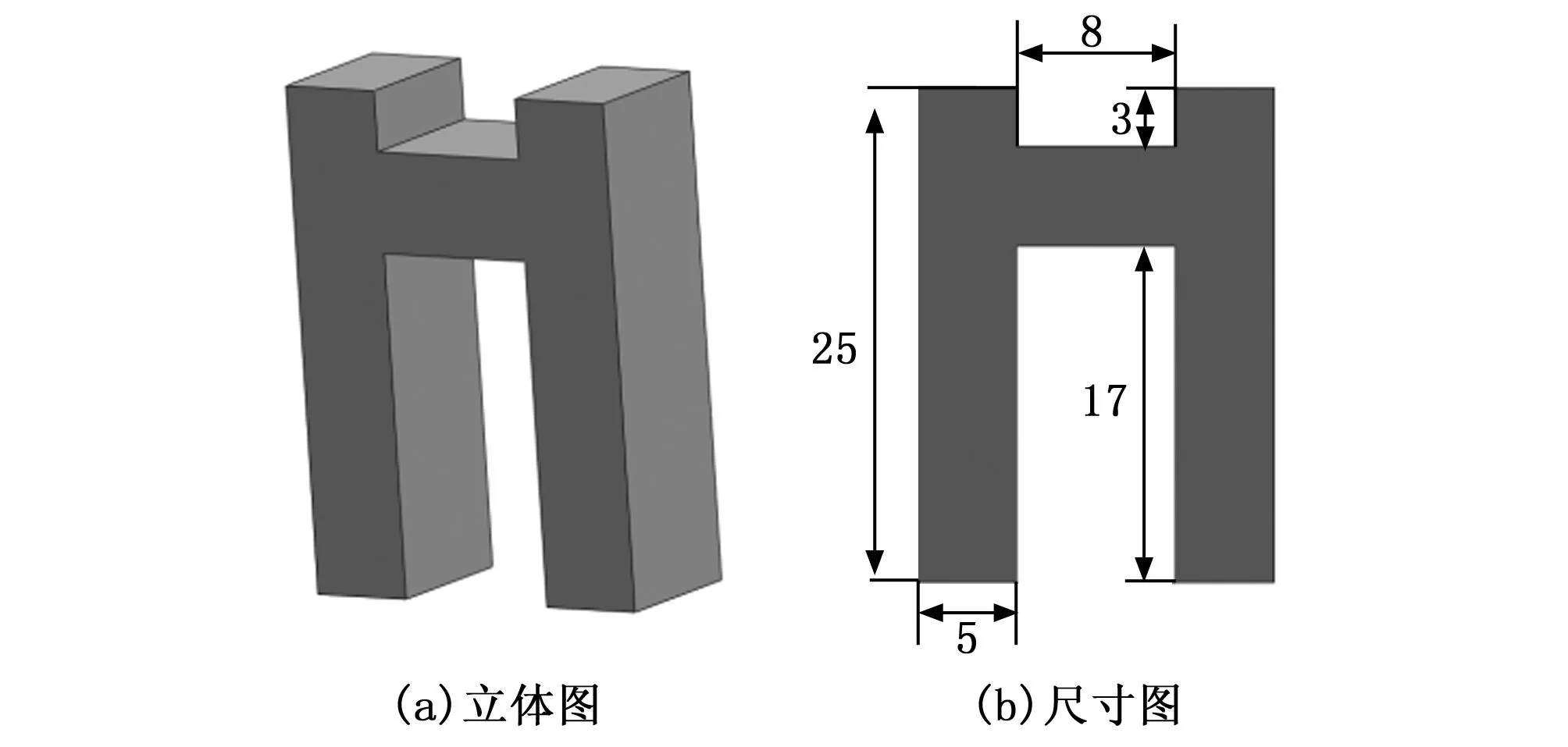

磁轭形状可以为H型和U型,两种形状的磁轭都可以对试件进行有效地贴合。李包青[22]等对两种形状的磁轭分别进行了仿真,结果表明两种结构对材料的磁化效果相当;王嘉星[23]等利用锰锌铁氧体设计了U型磁轭,但传感器不能满足小型化RPV钢试样的检测需求;王文涛[24]利用H型磁轭测量了不同残余应力下的MBN信号,取得了很好的实验效果。考虑到H型线圈容易缠绕激励线圈且线圈分布较为均匀,所以本实验采用H型磁轭作为传感器的励磁模块。

常用的磁轭材料有硅钢片和锰锌铁氧体。硅钢片适用于低频、大功率的情况下,高频下损耗急剧增加,通常情况下要低于400 Hz;锰锌铁氧体具有高磁导率、高频低损耗特点,但在低频下容易饱和[25]。本实验中使用的激励信号频率低于10 Hz,所以选取硅钢片作为磁轭材料。为了保证传感器具有较高的灵敏度,这就要求整体尺寸尽可能小,但过小的尺寸不利于MBN信号的接收,同时结合检测试样的尺寸,综合考虑下设计的H型磁轭尺寸如图5所示。其中磁轭厚度为8 mm。

图5 磁轭几何模型图(mm)

铁磁性材料在被磁化的过程中,随着磁化深度的增加,磁化强度会发生衰减,根据电磁学理论,磁场在垂直材料表面的衰减规律为:

H(x)=H0e-αx

(6)

式中,H(x)为材料内部与表面垂直距离为x处的磁场强度;H0为试件表面的磁场强度;α为衰减系数,1/α通常被定义为穿透深度,是指衰减为H0的1/e时到材料表面的距离[26]。激励线圈接收到的信号为正弦信号,根据以下趋肤深度式(7)[27]可以确定材料的磁化深度。

(7)

式中,f为激励信号的频率;μ=μ0μr,μr为材料的相对磁导率;σ0为材料的电导率。结合式(6)和(7)可得衰减系数的表达式为:

(8)

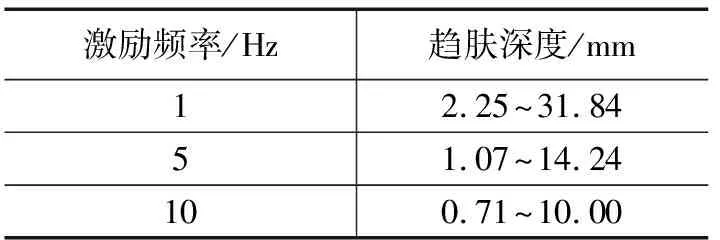

从式(7)和(8)可以看出:随着激励信号频率的增加,趋肤深度变小,材料的磁化范围变小,引起磁畴转动和磁畴壁位移的数量减小,最终导致MBN信号减弱。常见铁磁性材料的相对磁导率介于50~5 000之间,电导率介于(5~10)×106Ω-1m-1之间,计算出不同频率下的铁磁性材料的趋肤深度如表1所示。

表1 不同激励频率的趋肤深度

所用RPV钢试件的厚度为1 mm,考虑到趋肤深度和磁化效果,激励线圈的频率应在5 Hz左右(由于试件厚度限制,在仿真过程中改变激励信号频率,试件磁感应强度变化不明显,具体仿真见2.2节)。

2.2 励磁结构仿真与分析

ANSYS Maxwell是一种电磁仿真软件,可对诸如传感器、调节器、电动机等电磁元件进行仿真。根据磁场是否随时间变化,将磁场分析分为静态磁场分析和涡流磁场分析。在检测MBN信号时,激励信号选择的是低频的交流信号,按照正弦规律变化,可通过Maxwell 2D涡流求解器进行分析计算。

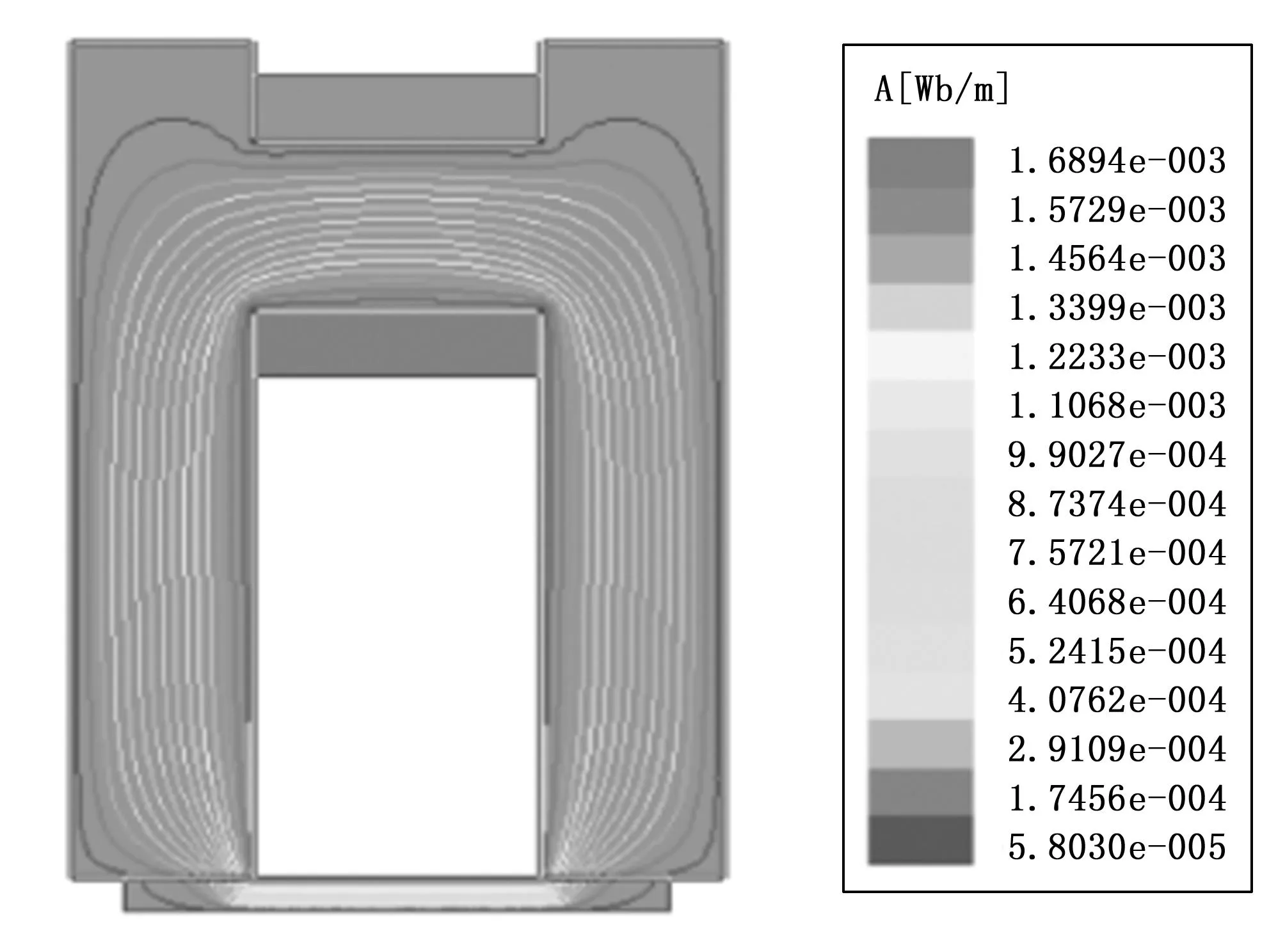

根据设计的磁轭尺寸,在Maxwell软件中建立模型,激励线圈设置为300匝,对激励线圈施加4 V、5 Hz的正弦信号,检测试件的尺寸为实际尺寸大小,为15 mm×15 mm×1 mm(长度×宽度×厚度)。得到的磁感应强度分布和磁力线分布如图6、图7所示。

图6 励磁结构磁感应强度分布

图7 励磁结构磁力线分布

通过图6、图7中可以看出:试件一定深度被完全磁化,根据颜色信息初步判断平均磁感应强度为1.70 T,在磁轭和试件紧密贴合的情况下,磁力线在磁轭和被测试件内部形成闭合回路,分布符合设计预期。

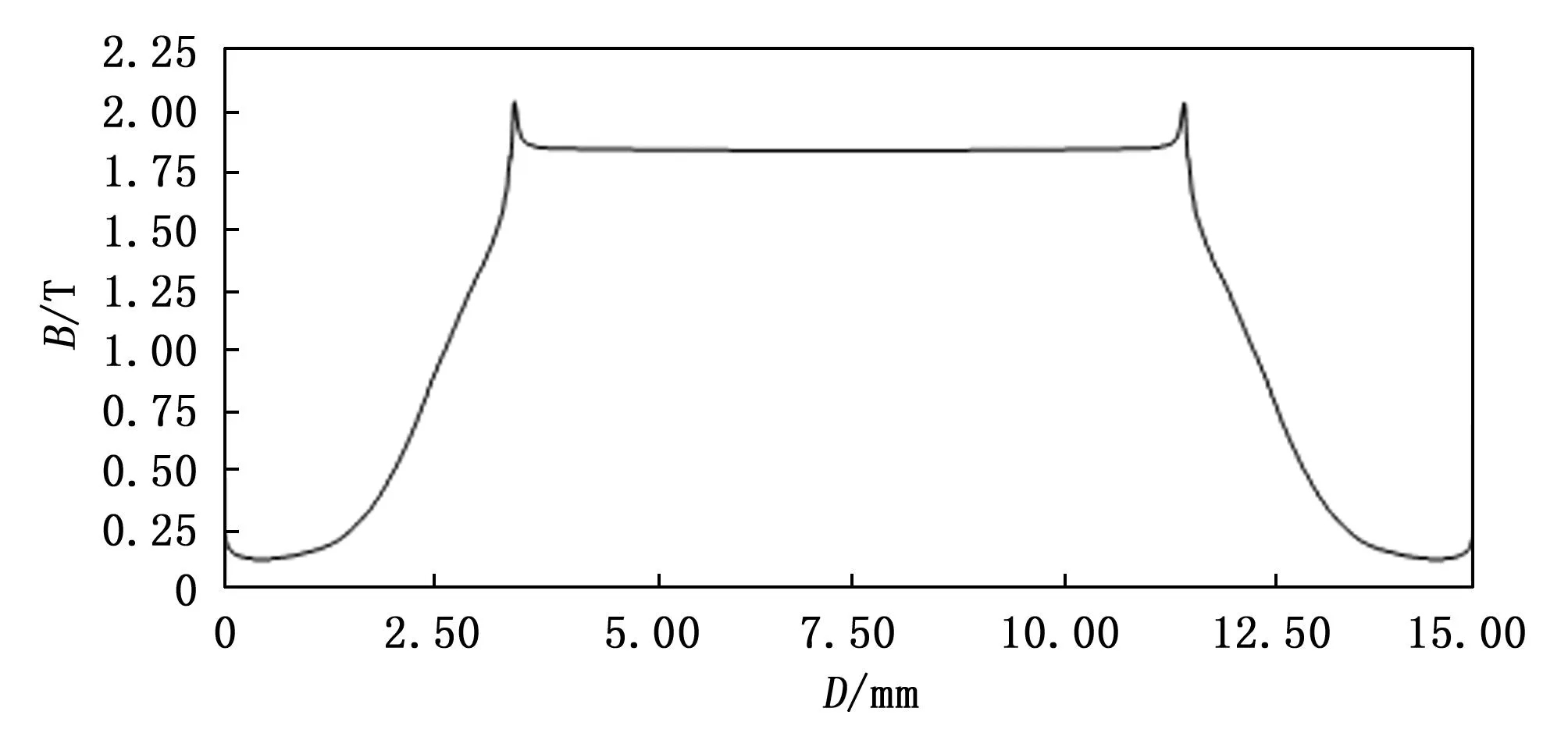

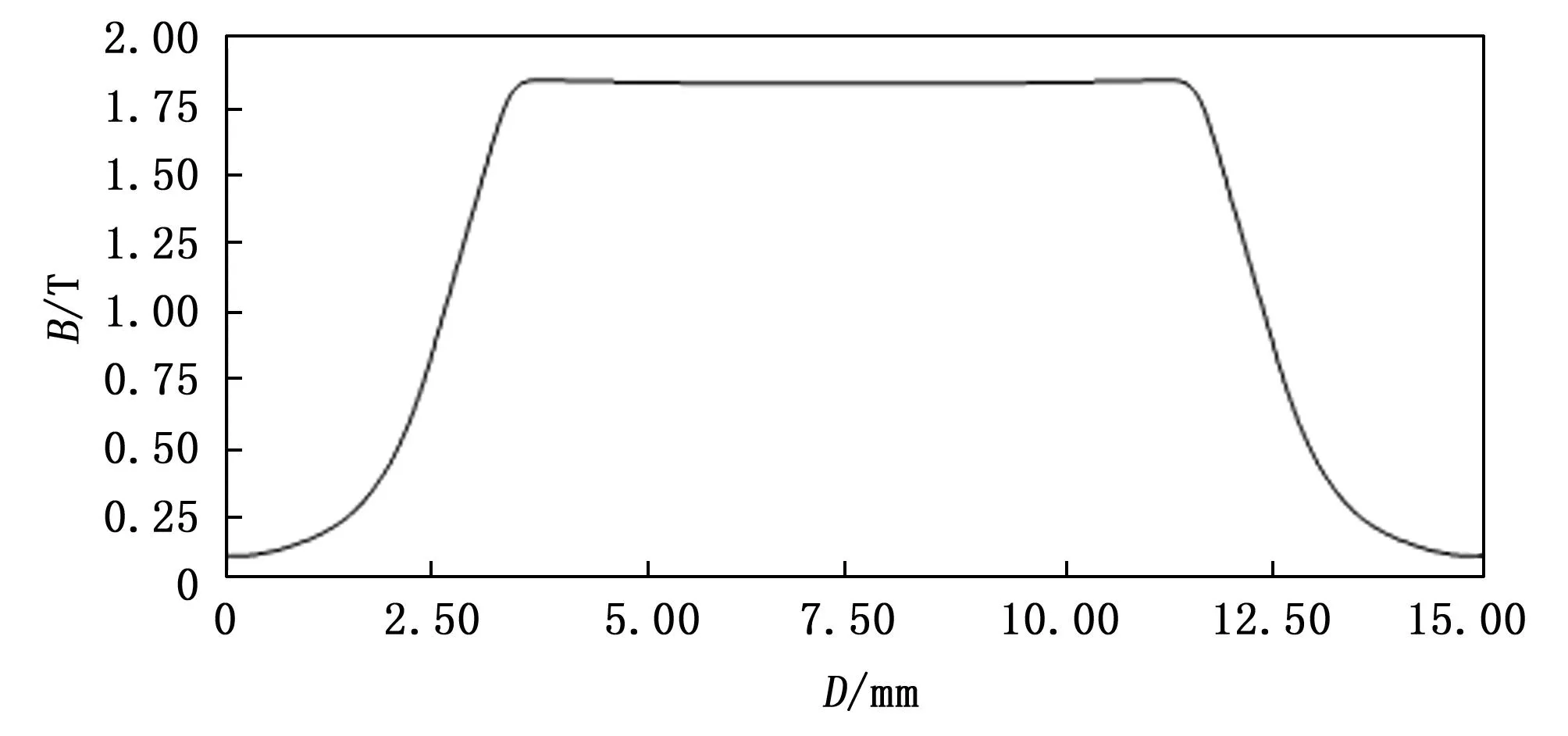

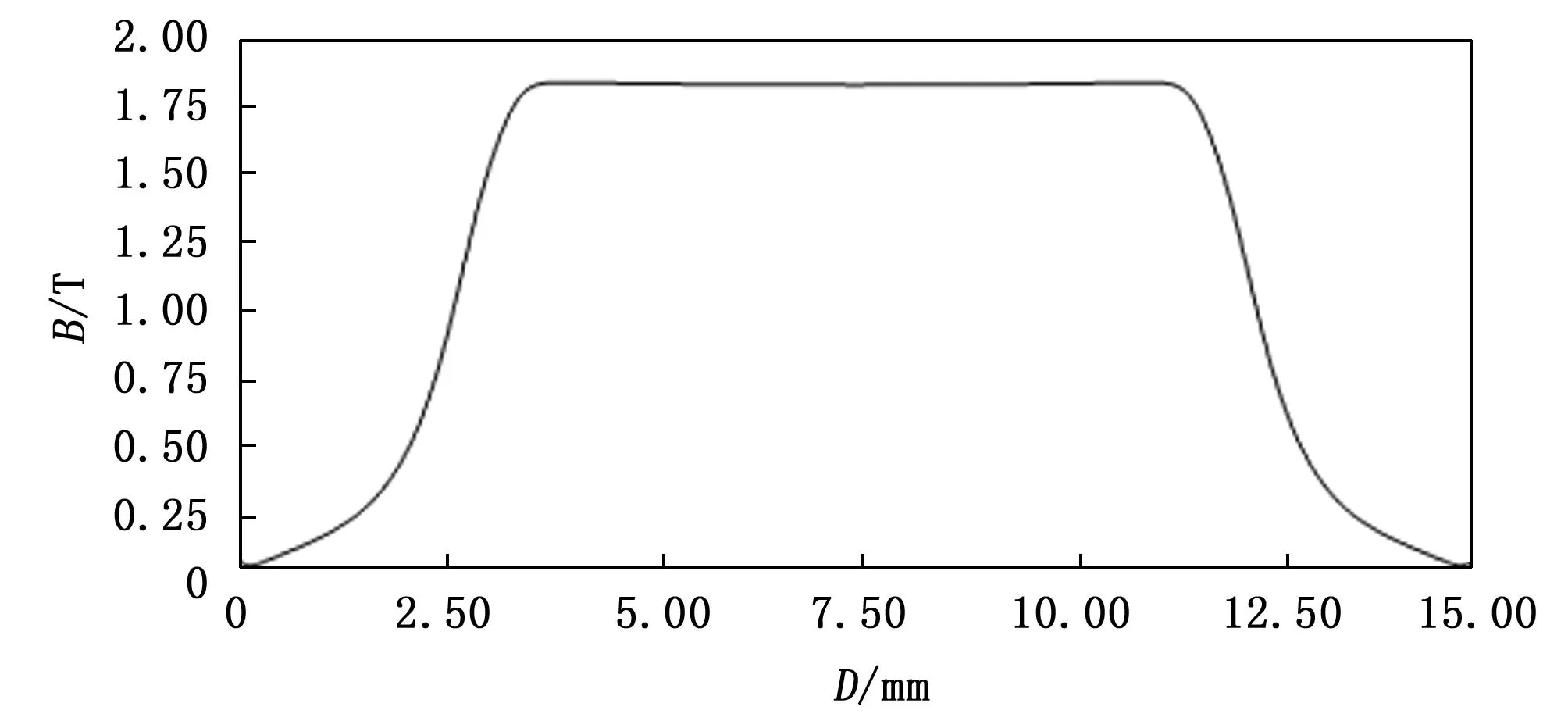

为了精确得出磁化区域,在距试件上表面深度分别为0.02、0.50、0.98、1.00 mm处设置一条路径,长度为15 mm(试件长度),得出在不同深度路径下的磁感应强度如图8~11所示。

图8 0.02 mm深度路径下磁感应强度变化

图9 0.50 mm深度路径下磁感应强度变化

图10 0.98 mm深度路径下磁感应强度变化

图11 1.00 mm深度路径下磁感应强度变化

通过仿真结果可以看出,在试件内部不同深度下,三条路径中3.5~11.5mm处的磁感应强度基本相同,磁化效果相当,大约为1.8 T,该长度正好为磁轭两脚之间的距离,表明在磁轭两脚之间的区域,试件可以被完全磁化;而下表面的磁感应强度仅为mT级,可以解释为试件的下表面设置的是空气介质,因此磁感应强度迅速减小。

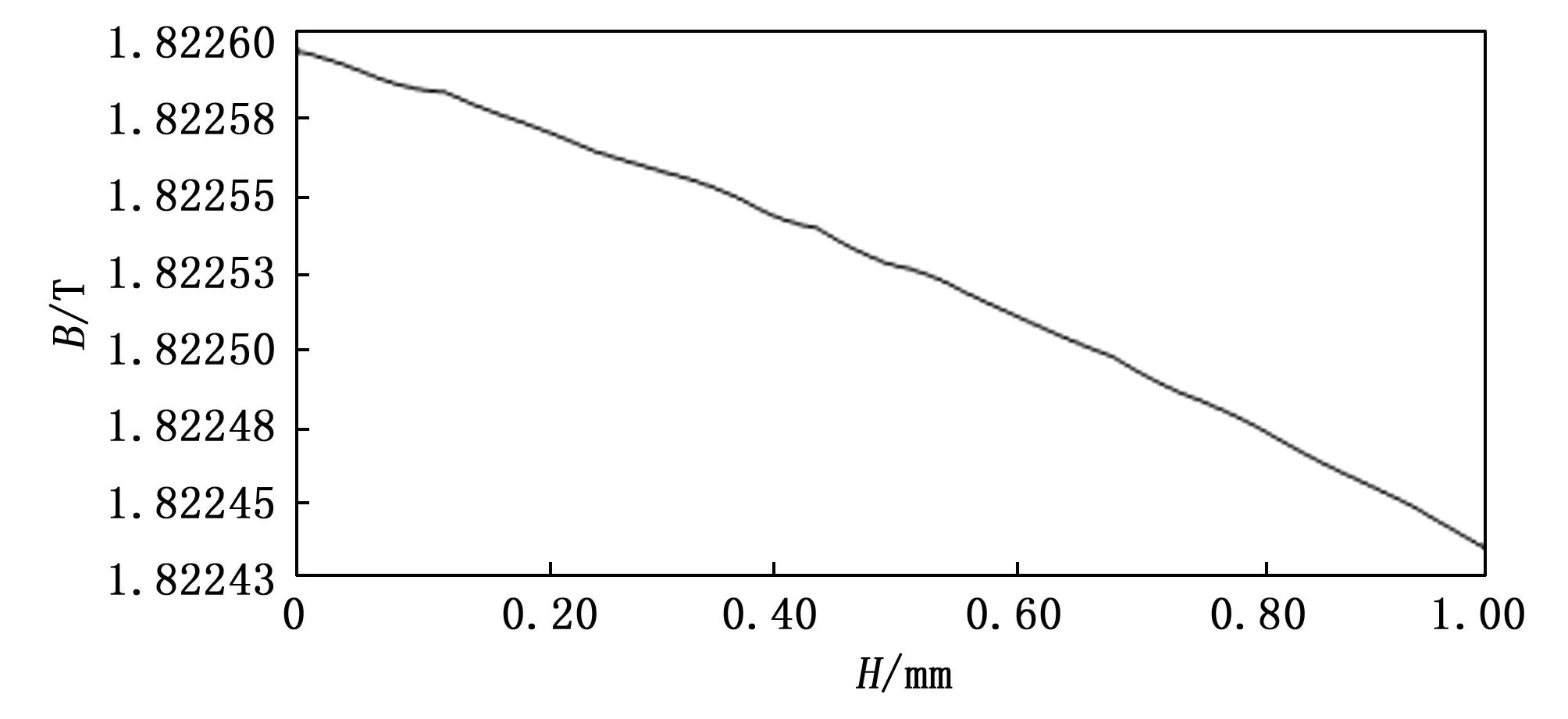

在试件的中心位置设置一条垂直向下的路径,长度为1 mm(试件厚度),得出在深度路径下的磁感应强度变化如图12所示。

图12 磁化区域内不同深度磁感应强度变化

从图12中可以看出在不同深度下磁感应强度呈现下降趋势,但数值相差不大,可以认为在深度范围内磁感应强度相同,为1.82 T。

因此,通过仿真结果可以得出:待测试件的有效磁化区域为长度8 mm(磁轭两脚之间的距离)、宽度8 mm(磁轭的厚度)、深度约为1 mm(试件的厚度)的立方体。在该磁化区域内磁感应强度为1.82 T,在仿真过程中,小范围地改变激励信号的幅值和频率,试件被磁化的效果变化不明显,因此只能通过仿真确定激励信号的大致范围,而最优的激励信号的幅值和频率要通过试验来进行确定。

2.3 MBN信号接收器设计

MBN信号接收器由磁感应元件和磁芯组成。常用的磁感应元件有磁阻传感器、霍尔元件、感应线圈等。3种磁感应元件的参数如表2所示。根据已有结果[28]表明,RPV钢的MBN信号的中心频率一般在10 kHz左右,结合传感器的灵敏度、线性范围及频率范围等参数,最终选用灵敏度高、线性度好、频率范围广的感应线圈作为检测元件。考虑到MBN信号的频率,磁芯选用锰锌铁氧体,内径为3 mm,外径为6 mm,长8 mm。检测线圈使用直径为0.07 mm的铜漆包线,匝数为400匝。

表2 各磁敏传感器输出特性比较

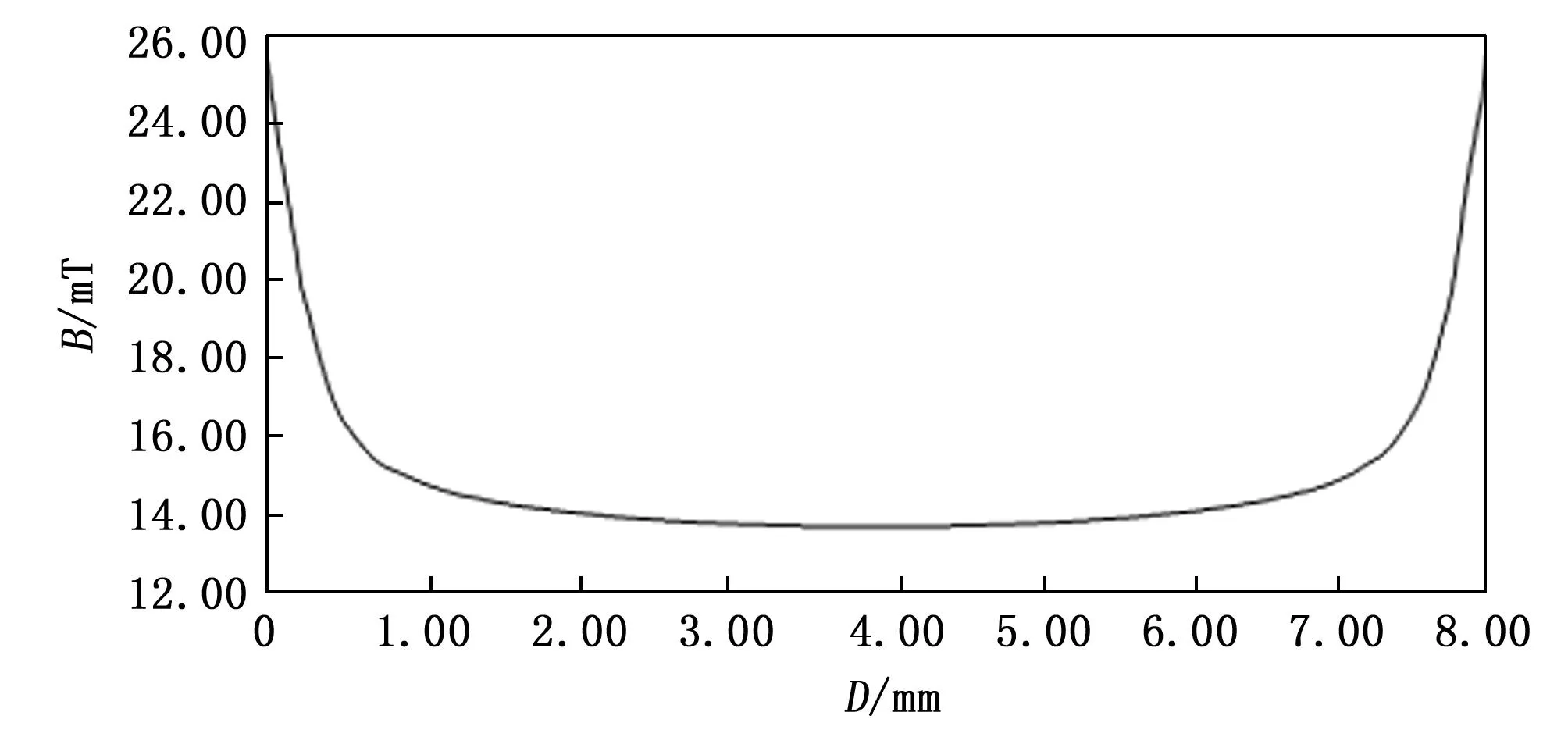

接收器放置的不同位置也会影响MBN信号的有效接收。在试件上方0.2 mm处设置一条路径,长度为磁轭两脚柱内距8 mm,此路径下激励信号产生的磁感应强度分布如图13所示。

图13 材料表面磁感应强度变化

从图13可以看出,距离磁轭两脚的距离越近,磁感应强度越大,接收器所受到的干扰越大。为了削弱激励磁场对MBN信号接收产生的影响,接收器的位置应该放置在磁轭两脚的正中间位置。同时接收器磁芯也存在材料分布不均匀的现象,可以使用磁芯接地来消除对信号接收的影响。

2.4 传感器实物

磁轭由40层0.2 mm的定向硅钢片压制而成,激励线圈选取0.21 mm耐高温耐高压的聚酯漆包圆铜线,其具有良好的电气性能,适合作为激励线圈使用。将漆包线紧密且方向一致地缠绕在H型磁轭上,匝数为300匝,在硅钢片表面贴一层铜箔,可以使激励线圈产生的感应磁场集中在磁轭内部,对试件有更好的磁化效果。

3 MBN信号检测仪器

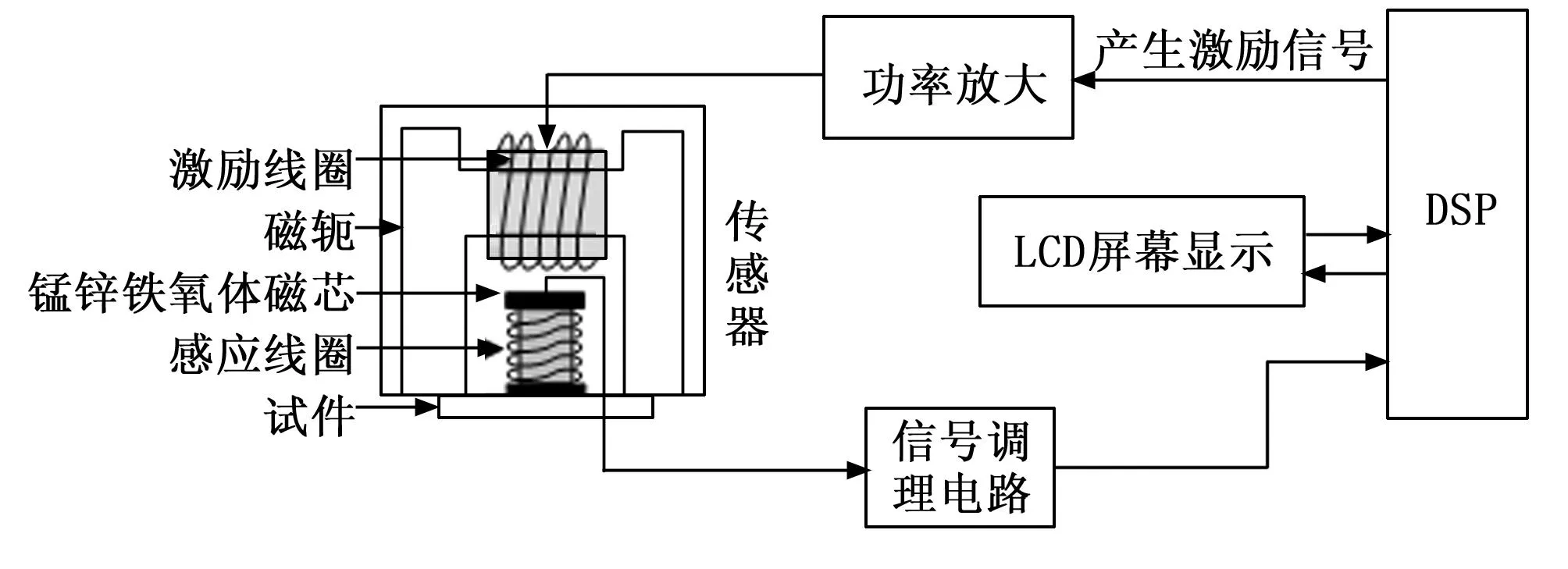

为了对RPV钢辐照脆化程度进行检测,自主开发了MBN信号检测仪器,该检测仪器体积小、重量轻、测量简单快捷。检测仪器组成如图14所示,具体由DSP、功率放大模块、传感器、信号调理电路和LCD屏幕组成。

图14 MBN信号检测仪器组成

DSP作为处理器包括核心芯片TMS320F28335、产生激励信号的DA模块、采集MBN信号的AD模块、USB存储模块和多种通信接口;由于DSP产生的激励信号驱动能力较弱,针对该问题设计了功率放大模块,将激励信号进行电压电流的综合放大,来达到传感器对试件的磁化要求;测量中试件产生的MBN信号较弱,仅为毫伏级,同时还混杂着激励信号产生的干扰,因此设计了信号调理电路,具体由第一级放大电路,高通滤波电路,主放大电路组成,在放大MBN信号的同时滤除低频的干扰信号;随后DSP的AD模块对信号进行采样、软件滤波、特征值计算等处理,最后通过串行通信接口(SCI)将信号的特征信息传输到LCD屏幕,进行MBN信号和特征值的显示,同时LCD屏幕具有触摸屏功能,可手动设置激励信号的幅值和频率,便于对不同的测量对象进行MBN信号测量。

4 实验结果与分析

4.1 特征参数值提取

在研究RPV钢辐照脆化程度与MBN信号之间的关系时,常常用MBN信号的特征参数值来进行表征。例如:峰峰值(VPP)、均方根值(RMS)、半高宽(WC)、包络面积等。本实验以VPP和RMS为例来进行研究。

研究表明,不同材料硬度、晶粒度等力学性能指标的不同会导致MBN信号包络的幅值和频带不同,用峰峰值反映信号包络的幅值信息。峰峰值是指信号最大正值与最大负值的差值,即信号包络波峰与波谷的绝对值,表征信号包络高度的变化,计算公式如下:

(9)

均方根值是研究交变信号通用的结果表征值,可以表示铁磁性材料在交变磁场下的能量信息,同时均方根值对MBN信号分析具有很好的数值稳定性。计算公式如下:

(10)

式中,vi为每个采样点对应的采样值;i为单个采样点点数;n为采样总数。

4.2 试验测量

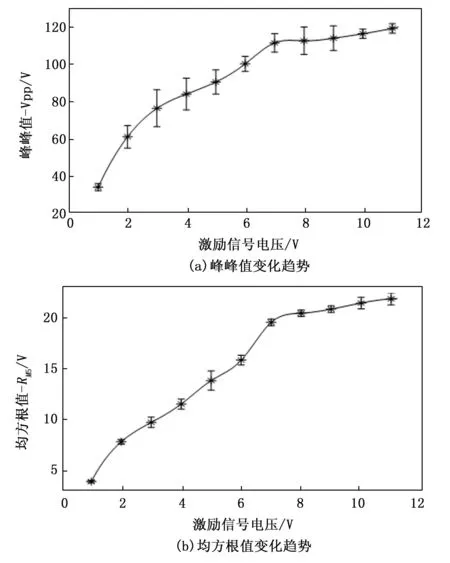

以未服役的RPV钢试样为试验对象进行MBN信号测量试验,激励信号初始频率设置为5 Hz,激励信号幅值为2~11 V。对MBN信号的峰峰值和均方根值进行提取,两个特征参数随激励信号幅值的变化曲线如图15所示。

图15 MBN信号特征参数值随激励电压变化趋势

4.3 结果分析

从图中可以看出:随着激励信号幅值的增大,MBN信号的峰峰值和均方根值均变化明显;幅值增大到7 V后,两特征参数值随激励信号幅值增大的趋势减缓。结合磁化过程进行分析,保持频率不变,增大幅值,在单位时间内导致更多的180°的磁畴壁移动,巴克豪森跳跃发生的密度增大,MBN信号的强度也逐渐增加,当外加励磁磁场增大到一定程度后,单位时间内180°畴壁移动达到极限值,MBN信号强度基本不变[29]。

激励信号电压幅值太低,磁化效果微弱,产生的MBN信号较弱,不宜观察;幅值太大,两个特征参数不能等比例地增大,同时还会导致线圈发热严重,对测试结果造成影响;所以结合试验结果,激励信号的幅值应设置在7 V。

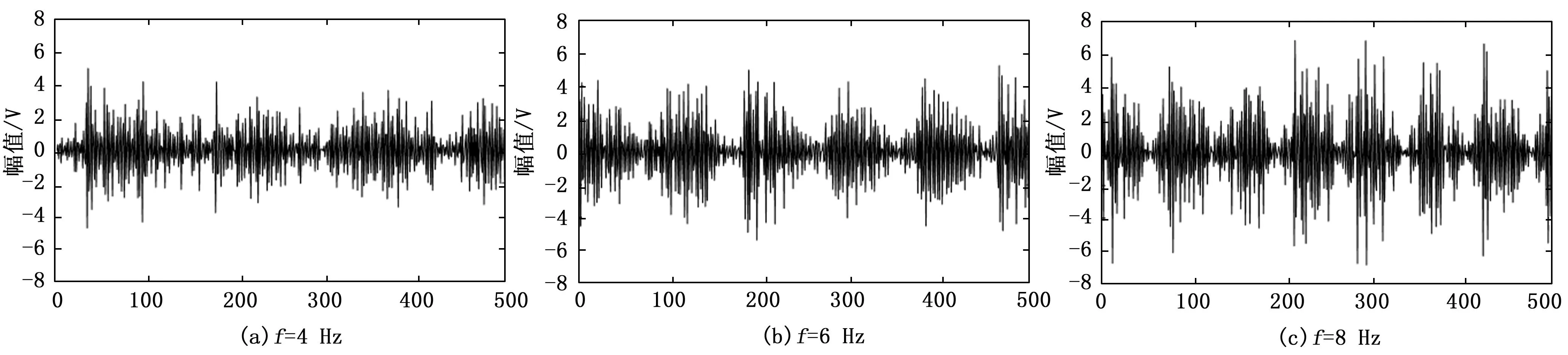

将激励信号的幅值设置为7 V不变,依次改变频率为2~9 Hz,经过滤波处理后对比发现频率为6 Hz时MBN信号的波形重复性和稳定性特征最好,如果激励信号的频率过高,容易导致试样震荡引进误差;如果频率过小,会导致试件产生的MBN信号比较微弱。所以最终确定激励信号的频率为6 Hz。图16为激励信号频率分别为4、6、8 Hz时的MBN信号波形。

图16 不同激励信号频率下的MBN信号

5 结束语

为了对RPV钢的辐照损伤程度进行检测同时提高MBN信号检测仪器的稳定性,根据MBN信号的产生原理,设计了MBN信号检测传感器,并结合有限元仿真和试验进行了分析,得出以下结论:

1)通过对H型励磁模块进行理论计算和有限元仿真,分析了磁感应强度和磁力线在试件内部的分布,得出了试件的有效磁化区域,可以满足试件的磁化需求。

2)通过对试件上方0.2 mm处的磁感应强度分布进行分析,得出MBN信号接收器应该放置在磁轭两脚的中间位置,此时受到激励信号的影响最小。

3)通过对未服役的RPV钢试件进行测量,得出最佳测量激励信号的幅值为7 V,频率为6 Hz,此时仪器具有较好的稳定性和重复性,为RPV钢辐照脆化程度检测奠定了基础。