基于ADAMS的某型冲锋枪自动机动力学仿真和分析

2024-02-29张红勇王智伟

张红勇,王智伟

(1.中北大学 机电工程学院,太原 030051;2.内蒙动力机械研究所,呼和浩特 010011)

0 引言

冲锋枪是单兵两手握持或抵肩、发射手枪弹、近距连发射击的全自动枪械的总称[1]。具有体积小、质量轻、携弹量大、火力强等优点,适用于近距离作战和冲锋,在200米内可造成有效杀伤,因此大量装备于军队中[2-3]。大多数冲锋枪采用自由枪机式的自动方式[4],自动机作为冲锋枪的核心部件,其工作环境较为复杂,往往承受高温高压作用和各机构之间剧烈的碰撞,因此其可靠性对冲锋枪的性能有直接影响[5]。以往使用实弹射击的试验方法探究自动机的可靠性,不仅试验成本高、弹药消耗大、研发周期长,而且实弹射击具有较大的危险性,在这样的背景下,虚拟样机技术应运而生[6-7]。虚拟样机技术是使用软件建立机械系统的三维实体模型和力学模型,对系统的性能进行分析和评估[8]。利用虚拟样机技术,可在武器设计、研究工作中反复修改设计方案和运动学模型,缩短研制周期和研制成本,完成物理样机难以实现的试验,把握机械系统各部件的特性[9]。文献[10]通过在冲锋枪机匣内壁刻螺旋凹槽来降低射频,并在ADAMS软件中建立虚拟样机,通过仿真验证了这一方法的可行性。文献[11]设计了一种回转体半自由枪机式结构以提高质量转换效率,基于虚拟样机技术,利用ADAMS软件对机构进行了动力学仿真,验证了设计的合理性。文献[12]设计了一种能量可控的半自由枪机结构,使用ADAMS软件仿真验证了这一结构可实现对枪机后能量大小的控制。文献[13]通过增加缓冲装置改善冲锋枪的射击精度,建立虚拟样机进行仿真,验证了方案的有效性。综上所述,通过构建虚拟样机对武器系统这类多体碰撞的问题即研究自动机各部件间的运动规律具有较高的适用性,对于武器研发周期的缩减和成本具有积极作用。本文以某型冲锋枪为研究对象,以该自动武器的自动机为例利用ADAMS建立虚拟样机模型,对导气式武器进行动力学仿真分析,探究其核心部件运动特性及自动机各部件之间的冲击载荷,通过对自动机中各部件之间的冲击载荷来分析自动机部件碰撞对射击精度的影响,并通过改变导气孔大小对自动机循环动作的影响规律进行分析,用于指导实际的设计过程,同时原型模型也可以为其改进提供依据,其分析研究为枪械中击发机构的结构优化和工程设计提供了坚实的理论基础。

1 自动机结构与工作原理

1.1 自动机结构

自动机是自动武器的主要部件,其主要功能是自动完成自动武器从发射到抛壳再到进弹,以及发射后一发弹的一系列过程[14]。自动机的种类有很多种,本文研究的是导气式自动机,其导气方式为活塞长行程。自动机主要由身管及导气装置、复进装置、闭锁机构和发射机构等结构组成。

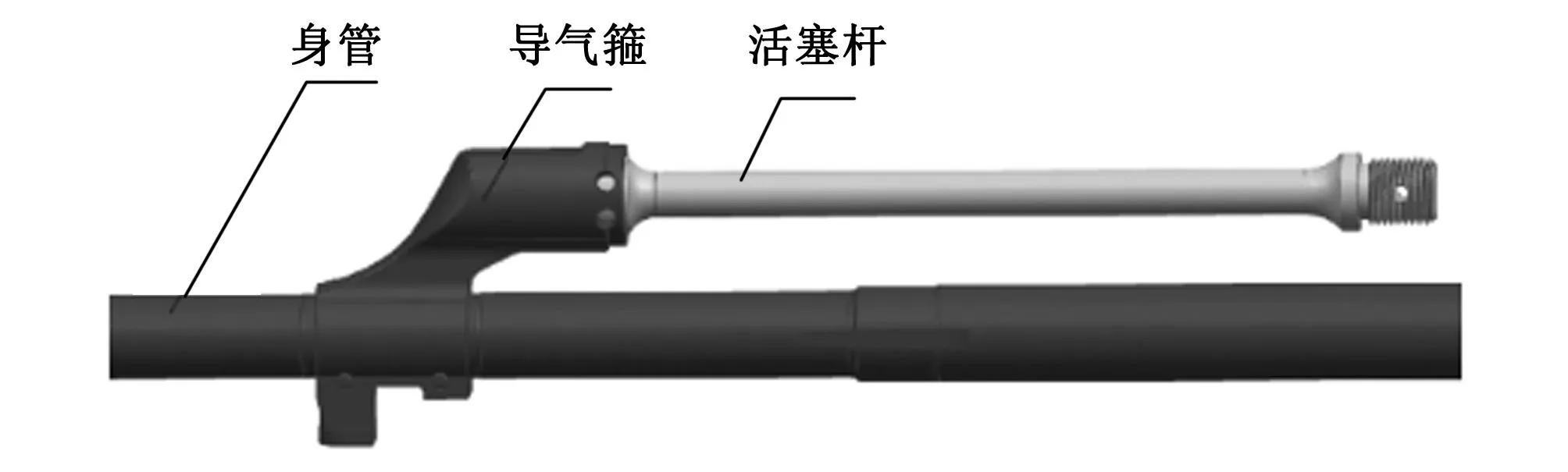

1.1.1 身管及导气装置

身管由弹膛、线膛和坡膛组成,线膛由4条右旋矩形等齐膛线组成,导程长度为240 mm。导气装置为活塞长行程冲击式,其组成部分如图1所示。球形凹面在活塞前端,两条环形沟位于活塞的两侧,其主要作用是减少火药燃气的泄露。导气孔位置靠近枪口,距身管尾端305.6 mm,导气孔直径为4.2 mm。

图1 导气装置

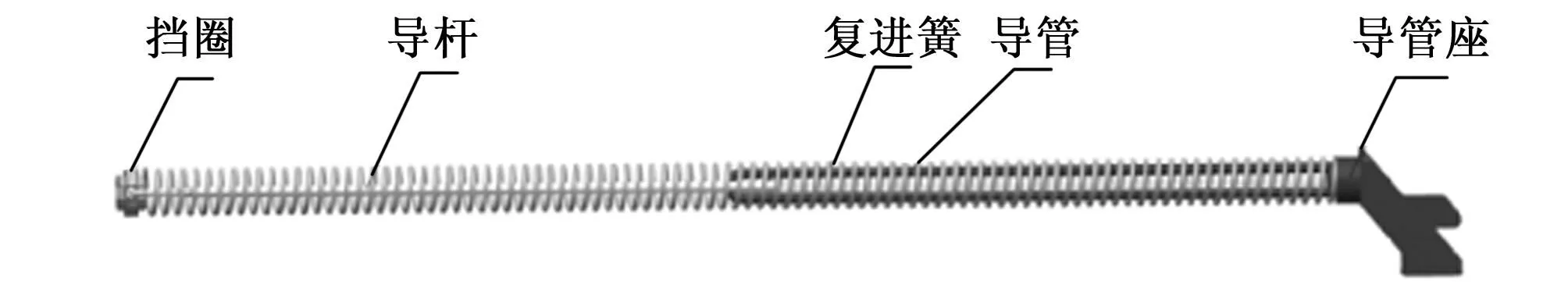

1.1.2 复进装置

复进装置主要作用是:自动机部件后坐时将能量积攒起来为其复进提供一定的动力,其结构如图2所示。导管和导杆具有导向作用,以防止复进簧扭曲或卡死,挡圈为复进簧提供一定的预压。

图2 复进装置

1.1.3 闭锁机构

该枪的闭锁方式为枪机回转式。闭锁机构组成部分如图3所示。其中闭锁凸笋位于枪机前方两侧,它以旋转运动的形式进入机匣的闭锁槽,后方为闭锁支撑面,在前方上部的定型凸笋配合于机框的定型槽,在圆弧面、开锁螺旋面、闭锁螺旋面、复进平面与限制面的作用下,可以很好完成开锁、后坐、复进及闭锁等一系列动作。

图3 闭锁机构

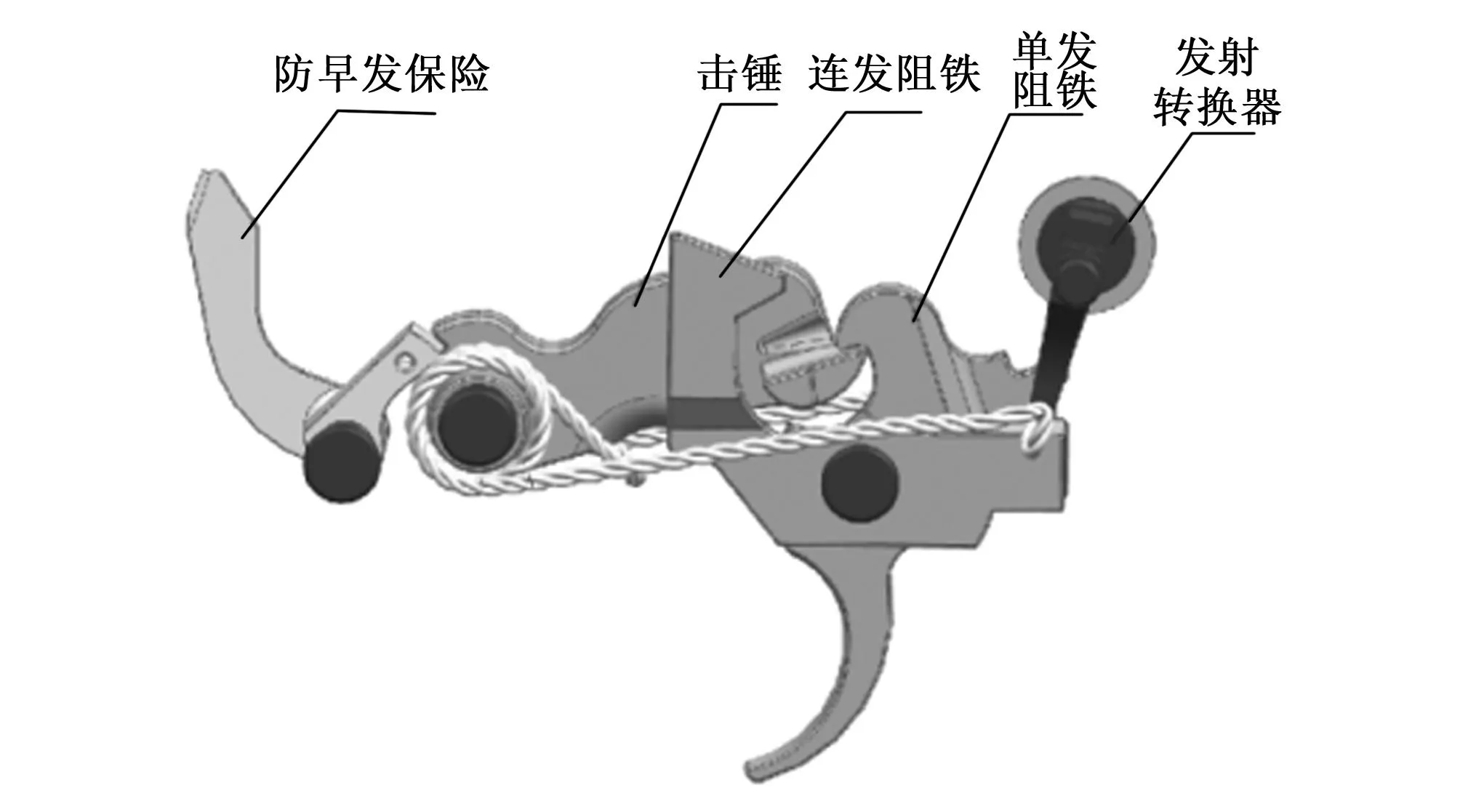

1.1.4 发射机构

该枪为单连发发射机构,其状态有:单发、连发、三连发,由发射转换器进行控制,它的主要零部件如图4所示。

图4 发射机构

1.2 自动动作及自动动作循环图表

1.2.1 导气式自动方式和自动动作

导气式是膛内部分高压火药燃气通过身管上的导气孔进入气室,推动枪机后坐的自动方式[15]。根据导气装置的不同结构,可分为活塞式和导气管式两类。该型冲锋枪为活塞长行程,即把火药燃气的作用力通过活塞传递给枪机框,活塞与枪机框联接成一体运动[16]。并通过增大机框质量提高其抗干扰能力。

该枪的自动动作为:扣动扳机,击锤撞击击针后,枪弹底火在击针的撞击下燃烧,火药气体迅速膨胀,弹头在其作用下向前运动。当弹头经过导气孔时,火药燃气从导气孔进入气室,活塞与枪机框在气室火药燃气的作用下一起后坐,枪机框在螺旋槽的作用下沿着枪机定型凸笋滑动,然后开锁前自由行程完成,枪机定型凸笋在枪机框螺旋面的撞击下,完成开锁,枪机在枪机框的带动下一起后坐运动,枪机框后坐直至碰到枪尾完成后坐运动。后坐到位会压缩复进簧,复进簧力的作用下开始推动枪机和枪机框开锁复进,在机框推动下,枪机定型凸笋进入螺旋槽,然后枪机右旋闭锁,在枪机凸笋限制面的作用下枪机框走完闭锁自由行程,枪机框撞击机匣前端停止并完成复进动作。

1.2.2 自动循环图

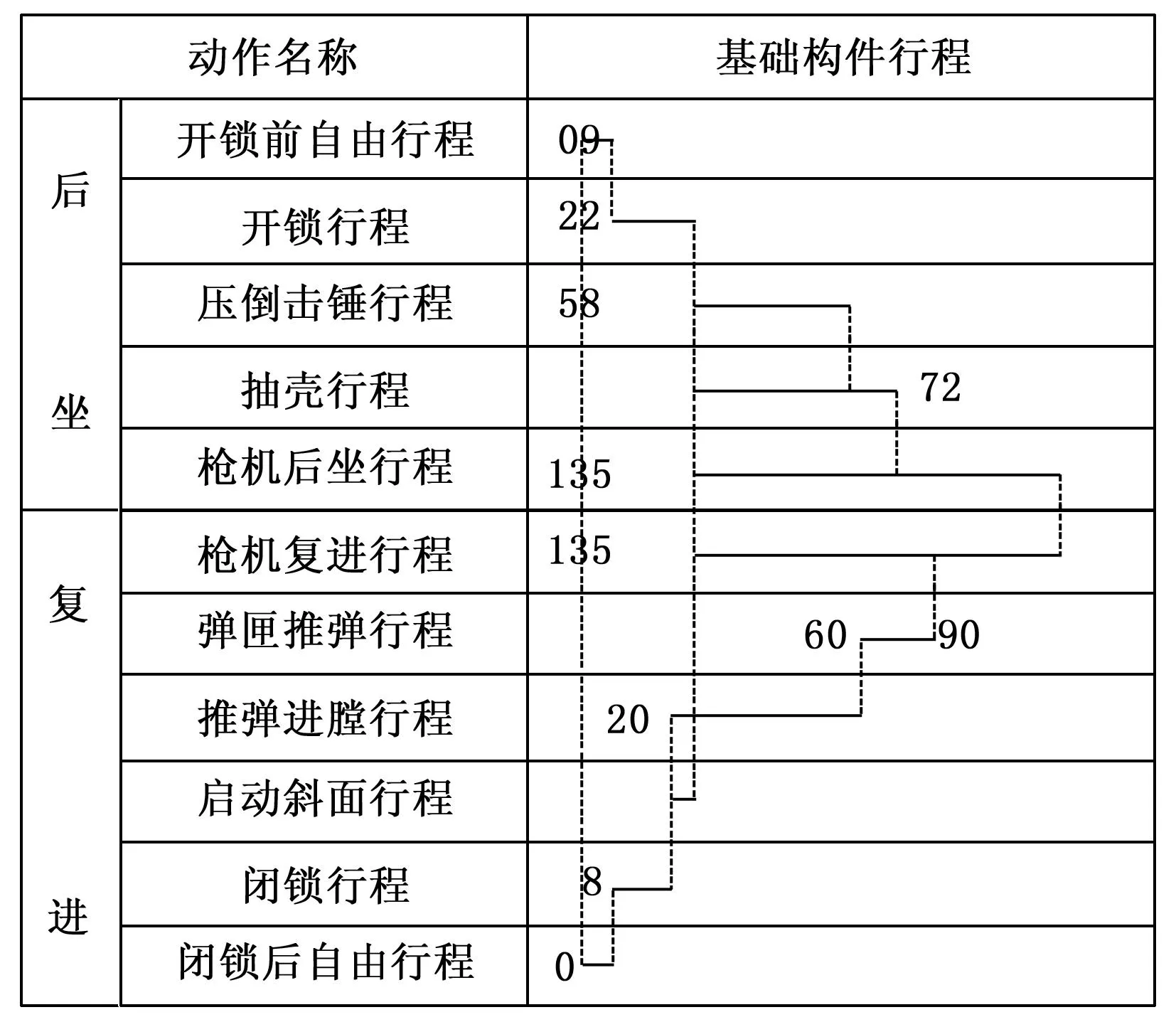

自动循环图是描述自动机部件的运动顺序以及部件之间的协调运动的图表或曲线图。它显示自动机的运动特征,描述自动机工作循环中的主要部件和基础部件之间的运动规律。

在自动机的工作周期中,每个部件都有一定的运动规律,并且在循环过程中主导部件带动其余部件完成自动循环过程,这个起主导作用的部件称为基础构件,其他由基础构件带动的构件称为工作构件。本文研究的冲锋枪以活塞杆和枪机框作为基础构件,带动其他工作构件一起完成自动循环。图5为该枪自动机的工作循环图,图中数据单位为mm。循环图以身管轴线后坐方向为正方向,原点为闭锁状态静平衡位置。

图5 该冲锋枪自动机工作循环图

2 虚拟样机模型的建立

2.1 模型简化及导入

三维模型是由UG导入ADAMS中的。首先将UG绘制的三维模型转化为xt格式的文件,其次将生成的文件导入到ADAMS,最后对模型进行一定的简化处理。这样不仅可以减小计算量,提高仿真效率,而且也能尽可能地减少误差,但是导入的模型也应该既简单又清晰,能够很好地反映实际的变化过程[17]。导入模型如图6所示。对于外加载荷,将气室压力直接作用于活塞杆上,抽壳阻力以外力形式给出。

图6 自动机模型

2.2 材料施加

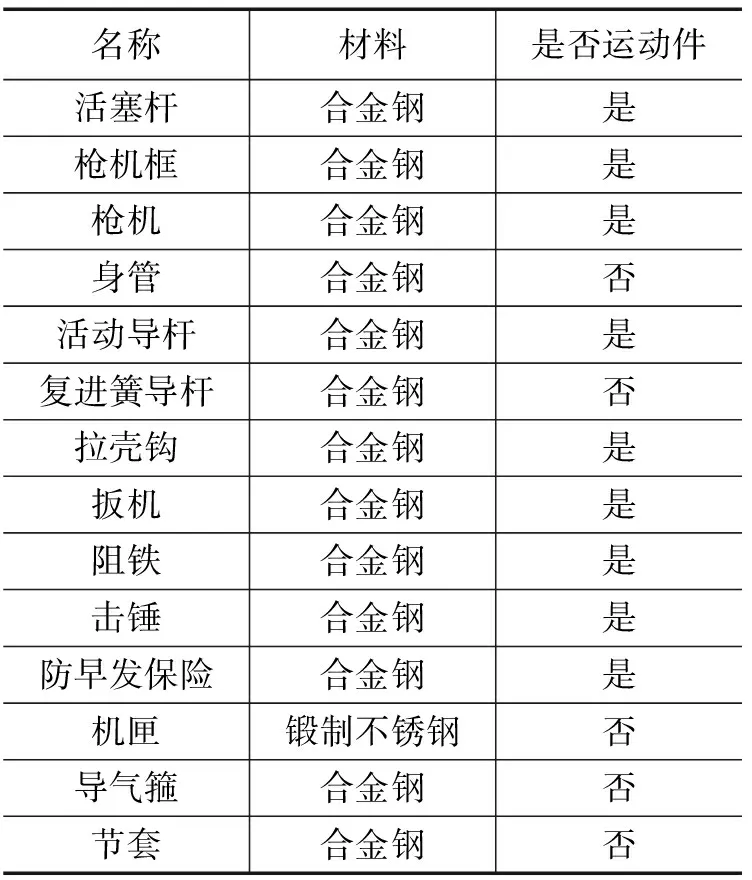

对导入的模型零部件进行重新命名,便于零部件约束及载荷的添加,该型冲锋枪的绝大多数零件采用合金钢材料,机匣采用锻制不锈钢材料。表1为各部件的材料属性。在ADAMS中将表中各部件的材料属性赋予。

表1 刚体名称及材料

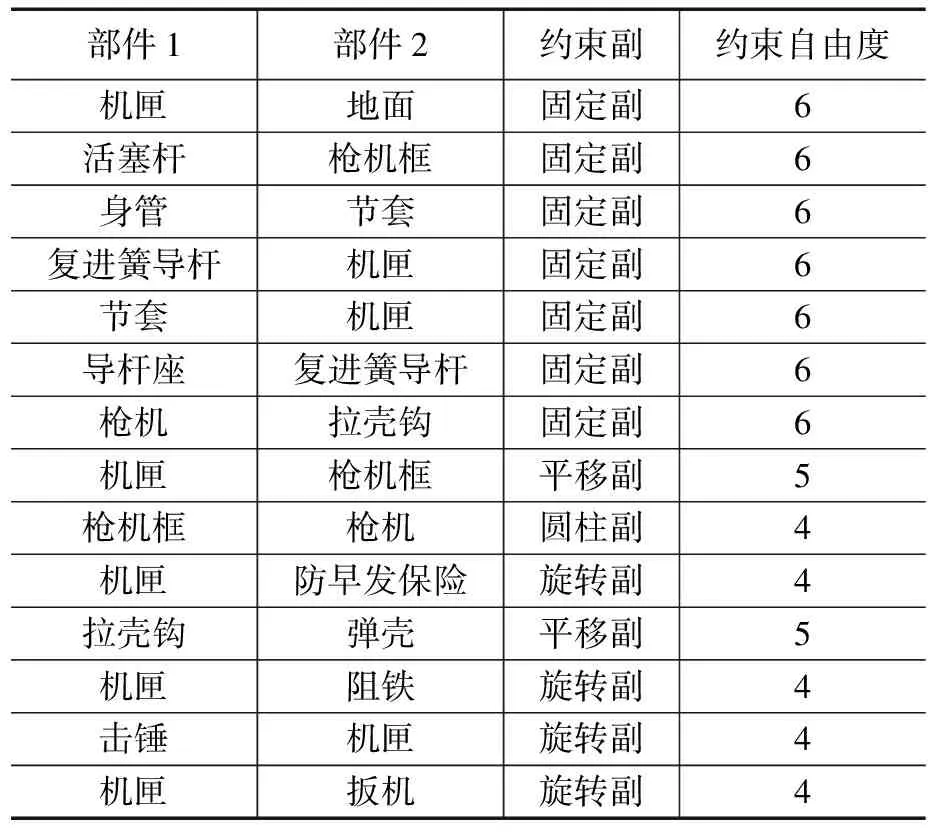

2.3 约束副施加

本文所建立的模型从击发、后坐、退壳、复进、进弹等在内的整个射击过程进行了仿真,模型共包含16个零件、7个固定副、2个移动副、4个转动副、1个圆柱副,其总自由度为24。在ADAMS中用约束副对各部件连接,表2为各部件的连接关系[18]。

表2 各刚体间约束连接

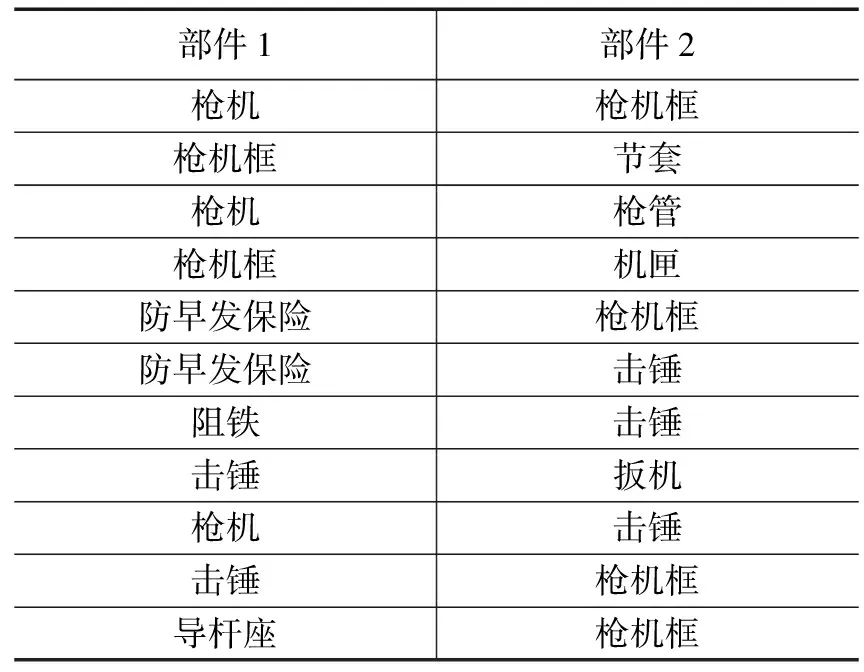

在实际中,自动武器各部件之间的碰撞广泛存在,因此在虚拟样机模型的建立中对应的设置部件间的接触副,其工作的全过程实质上是火药燃气作用下的自动机运动,弹簧作用下的零部件运动,机构传动和碰撞四类运动形态的不同组合,而机构的传动也是靠碰撞来实现的。因此对ADAMS中碰撞问题的解决机理的研究是尤为重要,其碰撞是武器系统动力学仿真过程中的关键问题之一。表3为各部件之间的接触副。

表3 各部件的接触副

2.4 弹簧及扭簧的确定

该自动机虚拟样机涉及到的弹簧有复进簧和阻铁簧,涉及到的扭簧为击锤和机匣、防早发保险和机匣之间的扭簧。

1)复进簧参数:复进簧装配高度为296 mm;复进簧预压力为25 N;复进簧工作压力为65 N;复进簧刚度为290 N/m。

2)阻铁簧参数:阻铁簧预压力为10 N;阻铁簧刚度为200 N/m。

3)击锤扭簧参数:击锤扭簧刚度为10 N/(mm/deg);击锤扭簧预压力为-30 N。

2.5 驱动载荷的添加

在枪械自动机的动力学研究中,一般要对火药燃气压力、弹壳的抽壳阻力和推弹阻力等因素进行考虑。而这些力只能以外力的形式施加,为了简化模型,在此处主要考虑火药燃气作用力。

2.5.1 内弹道计算

内弹道是对弹丸在膛内运动规律和伴随射击现象进行研究[19-20]。自动机运动的原动力是火药燃气压力,也是自动武器工作的动力源,因此首先要进行内弹道方程的建立,利用Matlab绘制出p-l、v-l、p-t及l-t的弹道曲线,进而确定模拟样机所受载荷,导入仿真软件进行动力学分析。

因此构建内弹道方程组为:

1)形状函数:

ψ=χΖ(1+λΖ+μΖ2)

(1)

2)燃速方程:

(2)

3)弹丸运动方程:用平均压力和次要功系数φ表示的运动方程

(3)

4)弹丸速度与行程关系:

(4)

5)内弹道基本方程:

(5)

式中,ψ为火药已燃百分数,χ、μ、λ为火药形状特征量,Ζ为火药已燃相对厚度,u1为燃速系数,e1为火药弧厚,p为平均压力,n为燃速指数,φ为次要功计算系数,m为弹丸质量,υ为弹丸速度,t为弹丸运动时间,S为枪膛横断面积,l为弹丸行程长,lψ为药室自由容积缩径长,f为火药力,ω为装药质量,θ为火药热力参数,Δ为火药装填密度,ρp为火药密度。

在给定的初始条件下,基于四阶龙格-库塔法对内弹道方程组进行求解,计算步骤如下:

1)输入已知数据:

①火炮构造及弹丸诸元:S、V0、lg、m;

②装药条件:f、α、ω、ρp、θ、u1、n、e1、χ、λ、μ、ρ;

③初始条件:p0;

④计算次要功计算系数的参数:K、b;

⑤计算步长:h。

2)常量计算:

起始计算需要确定的常量有:

(6)

3)初值计算:

(7)

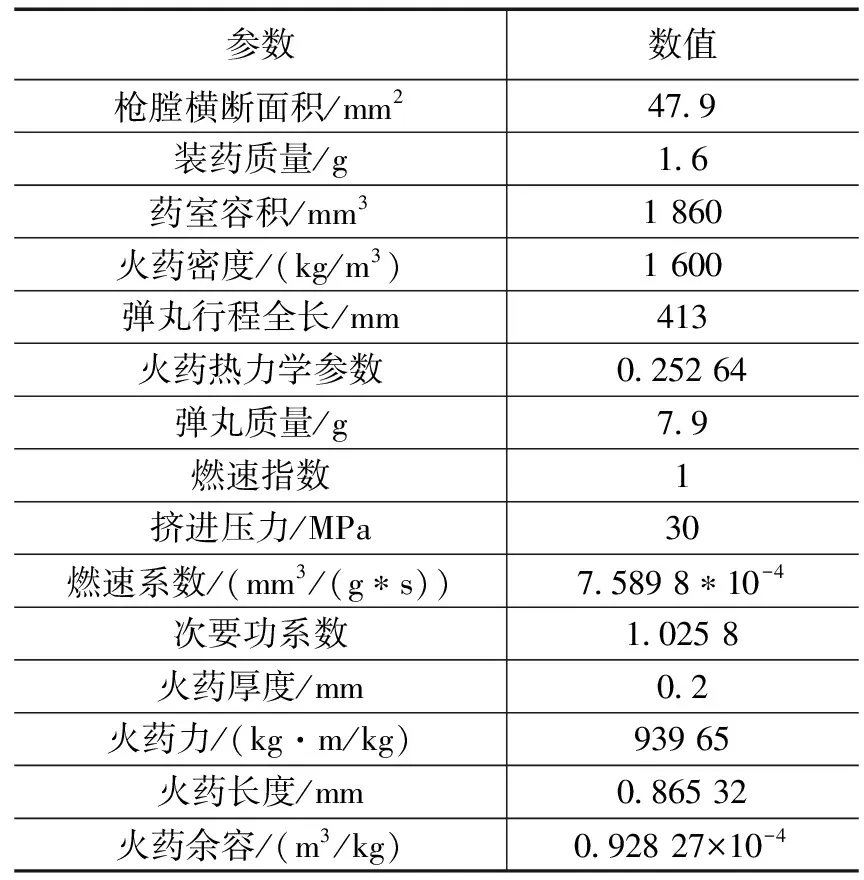

通过查阅资料,得到该型冲锋枪弹药参数如表4所示[21]。

表4 冲锋枪弹药参数

通过Matlab计算并绘制出如图7所示的p-t、v-t、p-l及l-t的弹道曲线。

图7 p-t、v-t、p-l及l-t弹道曲线

该枪的身管长度为413 mm,导气孔到身管尾端的距离为0.74倍身管长,约306 mm,导气孔直径为4.2 mm[22]。由上图曲线可得,弹丸经过导气孔时间为td=0.798 0 ms,此时膛压为53.271 0 MPa,弹丸飞出膛口时间为0.952 5 ms,弹丸飞出膛口速度为712.95 m/s。

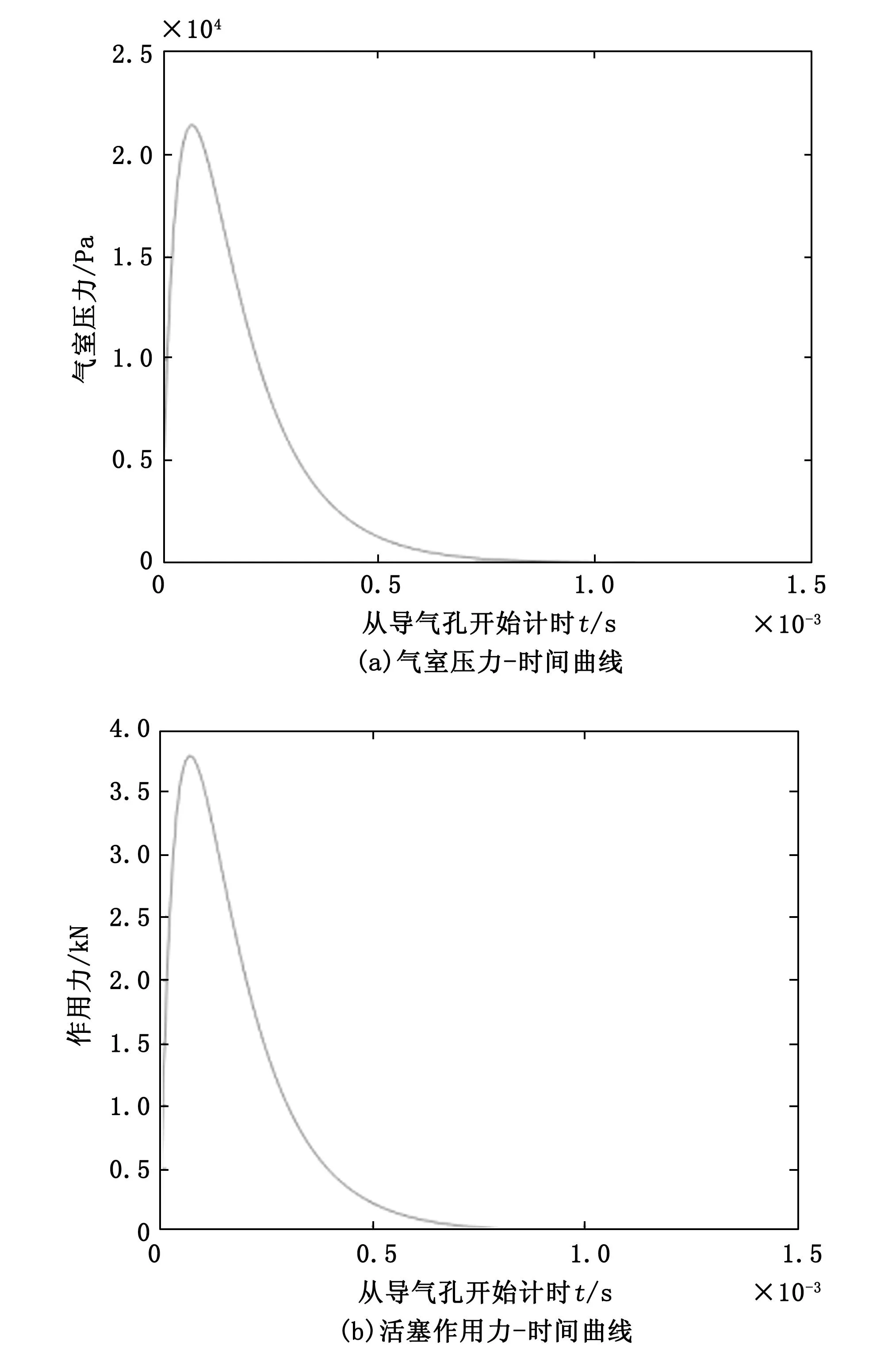

2.5.2 气室压力分析

气室内火药气体压力与膛内火药气体压力的变化规律具有较大的联系,并且与其装置自身的结构参数有关。根据布拉文经验公式计算气室压力的变化,导气室压力[23]为:

Ps=Pde-t/b[1-e-α (t/b)]

(8)

其中:Ps为气室压力,Pd为弹头经过导气孔瞬时的膛内平均压力,b为与膛内压力冲量有关的时间系数,α为与导气装置结构有关的参数,t为弹头经过导气孔瞬间开始时计算气室压力工作时间,e为自然对数的底。

时间系数b公式如下:

(9)

结构系数α公式如下:

(10)

其中:ηs为气室冲量效率。

由马蒙托夫研究理论可知,导气装置的结构参数是导气装置的气室压力主要影响因素,其参数如下:

4)气室初始容积V0s为1.78 cm3;

5)活塞及其连接的自动机部件的质量ms为0.485 kg。

为方便计算,其计算方法采用4个相对参数,分别为:活塞相对面积σs、间隙相对面积σΔ、活塞相对质量σm和气室换算长度σ0:

(11)

ηs与这4个参数的函数关系为:

(12)

则气室冲量效率为:

ηs=ηs0γ0γmγm,0

(13)

通过插值计算得:

(14)

活塞所受导气室作用力为:

FPs=ps×ss(15)

通过Matlab拟合并绘制曲线ps-t和Fs-t。

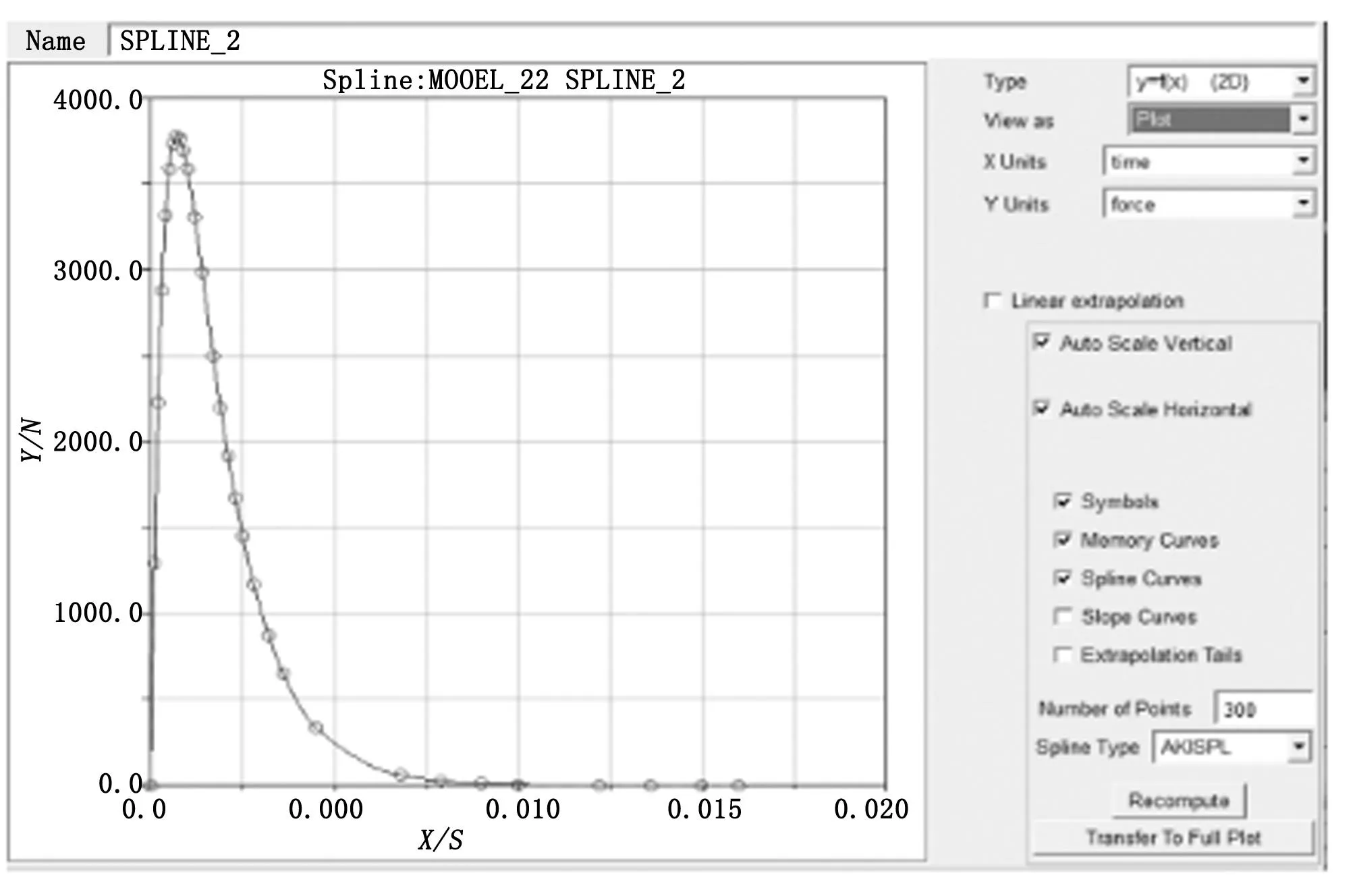

图8为Matlab绘制拟合出来的气室压力曲线。在ADAMS软件中,不能直接将气室压力曲线导入进去,通过Akima拟合方式导入数据,此方法不需要进行繁琐的计算,根据对图8中的气室压力曲线图中的点进行拾取,拟合的单位是按照国际单位制中的基本单位规定,因此设置横坐标X的单位为时间(s),纵坐标Y的单位为牛顿(N),然后加载拟合完成的载荷。图9为载荷拟合示意图。

图8 气室压力曲线

图9 气室压力载荷拟合示意图

2.6 虚拟样机的建立

在将上述的材料赋予、部件命名、运动副添加、接触副以及弹簧、扭簧和外力的添加之后,得到该型冲锋枪的虚拟样机。

3 虚拟样机仿真分析及可信度验证

在仿真软件ADAMS中建立了该型冲锋枪自动机的虚拟样机,并且在虚拟样机中添加气室压力载荷以及弹簧、扭簧等参数,对样机的运动进行仿真,从而了解机构的动力学特性。并且通过仿真,获得自动机中关键部件的运动规律。

3.1 运动特性仿真验证

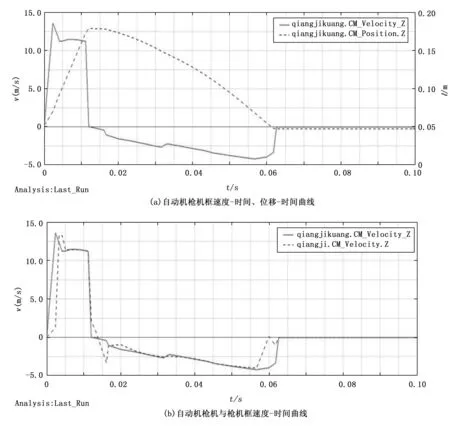

此次仿真主要对自动机单发进行分析,从击发开始计时,对枪机框和枪机进行分析。

自动机在击发之后,火药燃气快速膨胀,弹丸通过导气孔时,活塞杆开始受到火药燃气压力向后运动,并带动枪机框快速后坐,并且压缩复进簧,速度降低,直到枪机框碰到导杆座,速度降到零,在复进簧的作用力下,枪机框复进,直至到位,仿真结果如图10所示,图10(a)为其速度位移曲线,图10(b)为枪机框和枪机速度曲线。

图10 仿真结果图

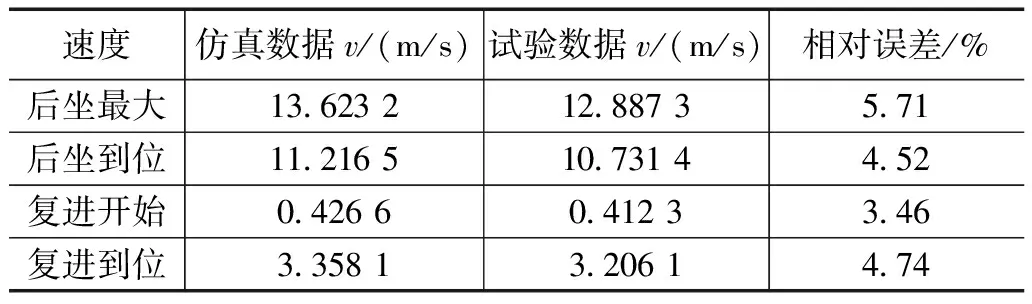

由图10(a)得到表5结果。

表5 枪机速度数值仿真结果与试验结果对照

由图10(a)可以看出,导气压力作用后,枪机开始后坐时,速度持续上升,直至与击锤碰撞并压倒击锤,损失部分能量。途中压缩复进簧的储存能量,直至后坐到位时枪机框与导杆座碰撞吸收了多余的能量,从而完成后坐。复进时,在压缩的复进簧的作用下,枪机框和枪机开始复进,复进到位时其中多余的能量由枪机框与节套的碰撞吸收,从而完成复进过程。同时可以得到:在0.016 1 s时枪机框的位移达到最大,为132.6 mm,从后坐到复进的全过程用时0.061 8 s,再由上文内弹道计算得到,弹丸从击发到飞过导气孔用时0.798 ms,因此完成单发射击总用时0.062 5 s。

由图10(b)可知,枪机与枪机框在起始处的后坐时的开锁过程和复进时的闭锁过程时的速度发生变化,此时,枪机做回转运动,而枪机框在做平动运动,其余运动过程速度基本重合。

3.2 缓冲装置运动特性分析

当枪机框后坐到位时,与导杆座发生碰撞,此时剩余的能量被缓冲装置吸收,从而使枪机框的后坐速度下降,通过缓解部件之间的碰撞提高枪械的射击稳定性和可靠性。

因此,采用一根长度为296 mm的复进簧,其刚度为290 N/m,缓冲簧的受力变化曲线如图11所示。其中由曲线可以得出,复进簧在0.016 1 s时所受最大的力为62.07 N,而此时枪机和枪机框正好后坐到位。

图11 缓冲簧受力曲线

综上所述,由单发射击仿真结果来看,自动机的各部分运动规律基本符合实际要求,与实际设计的各项参数在允许误差范围内,因此该虚拟样机的建立及仿真基本可以验证自动机的性能。

4 不同导气孔直径对自动机循环动作的影响

由第3节的仿真结果可知,该虚拟样机的模型构建合理。但当自动机中的一些参数发生变化时,自动机的动作也会有相应的变化,因此本节主要研究导气孔直径的变化对自动机动作产生的影响。

4.1 不同导气孔直径下气室压力和活塞受力

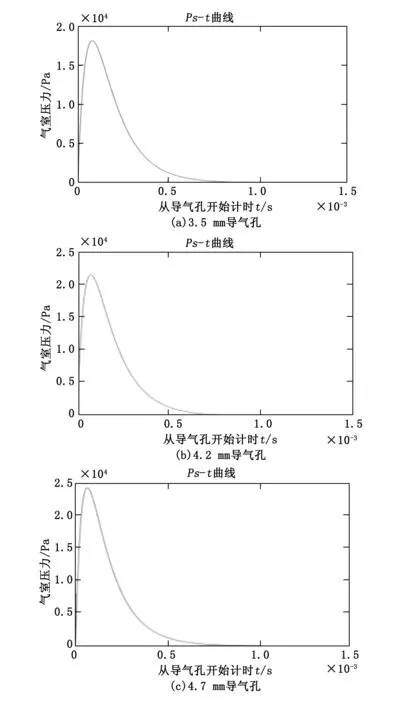

在2.5节中对标准导气孔直径时的导气压力进行了计算,并且拟合出压力-时间曲线和活塞作用力-时间曲线。在此将导气孔的直径改变成3.5 mm和4.9 mm,并拟合压力曲线。

由布拉文经验公式可得,在改变导气孔直径时,只会改变气室结构系数α,由马蒙托夫研究理论和插值法进行计算,结果如表6所示。

表6 不同直径导气孔下气室冲量效率和结构系数

利用Matlab进行拟合得到如下结果:

图12为3种导气孔对应气室压力曲线,图13为活塞杆受力曲线。

图12 3种导气孔气室压力-时间曲线

图13 3种导气孔活塞作用力时间曲线

由图13可得,随着导气孔的增大,气室压力随之增大,活塞杆所受的作用力也随之增大。

4.2 改变导气孔大小的仿真结果及分析

将上节拟合的曲线分别通过Akima拟合方式,并进行拟合完成载荷的加载。仿真分析结果如下:图14和图15分别为不同导气孔大小下枪机框速度随时间变化的曲线对比和不同导气孔大小下枪机框位移随时间变化的曲线对比。

图14 不同导气孔大小下枪机框速度曲线

图15 不同导气孔大小下枪机框位移曲线

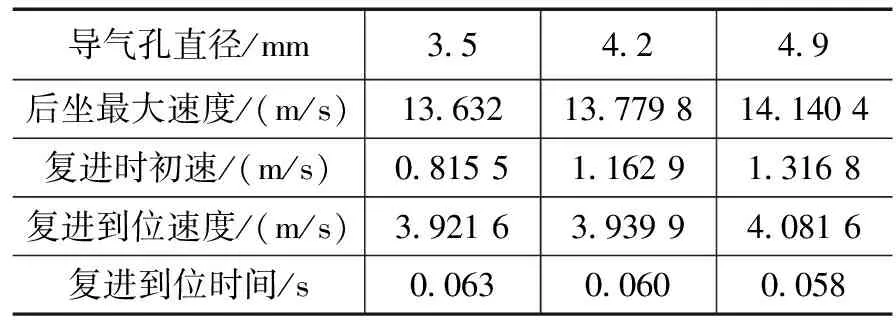

由图15得到的数据如表7所示。

表7 不同直径的导气孔下后坐和复进数值仿真对比

由图14、图15以及表7中的数据可以看出,随着导气孔的直径增大枪机框的后座速度会随之增大,与原始直径相比,3.5 mm直径的后坐速度为13.632 m/s,降低了1.07%,4.9 mm直径下后坐速度为14.140 4 m/s,速度提高了2.62%,这是由于导气孔增大导致燃气压力对活塞作用力增大。图中后坐到位碰撞时损失的能量随着导气孔直径增大而变大,但其储存在复进簧的能量也变大,且复进时的初速随之增大的,其变化范围在-29.87%~13.23%之间,复进到位速度增大,其变化范围在-0.47%~3.60%,当然复进的时间也随着导气孔直径的增大而降低,使得击发过程中自动循环时间相对缩减,射频增大。

因此由以上规律可知,在枪械的设计改进中,通过导气孔的改变对枪械的性能产生较大的影响,导气孔直径的增大,能较大地提高枪械的射频,增大枪械的火力强度,但其较大的碰撞能量导致枪械中的关键部件即枪机和枪机框的磨损增大,对枪械的可靠性和使用寿命产生负面的影响。通过虚拟样机模型的构建,可以计算导气孔直径的最优值来提高枪械的综合性能,或者针对性地提高单方面的作战性能,为枪械的改进提供参考依据。

5 结束语

本文以某冲锋枪为例首先介绍了该枪自动机的结构及工作原理,并且构建该枪自动机的虚拟样机模型,通过仿真对导气式的射击过程进行仿真分析,得到从击发、后坐、退壳、复进、进弹等在内的整个射击过程中枪机、枪机框的速度位移曲线以及缓冲装置的受力情况,通过对比试验数据验证模型的可靠性。最后从导气孔直径角度分析了不同大小的导气孔对后坐和复进状态的影响规律,对该类枪械的设计和优化具有一定的参考价值。