高压气瓶非接触压力测量系统设计

2024-02-29任仲强张茂森马兵兵张文电

任仲强,张茂森,马兵兵,张文电

(北京航天动力研究所,北京 100076)

0 引言

在航空航天、船舶、化工以及其他高压测量监测等高风险领域,对压力测量系统都提出了小型化、微型化的需求[1]。随着航天产品高度集成化和小型化程度的不断提升,对传感器的安装空间及传感器自身的重量都提出了较为苛刻的要求。随着精密加工和高精度测量技术的迅速发展,在科研生产中对气瓶压力测量的要求也越来越高[2],尤其在高压气瓶长期贮存的压力测量领域,整个压力贮存系统中,每增加一个接触式压力测量点,就会给整个高压气瓶贮存环境引入一个泄漏风险点。所以为了减少气瓶压力泄漏风险点,压力测量系统中非接触压力测量就成为解决这一问题的一个重要设计思路。

1 系统结构及原理

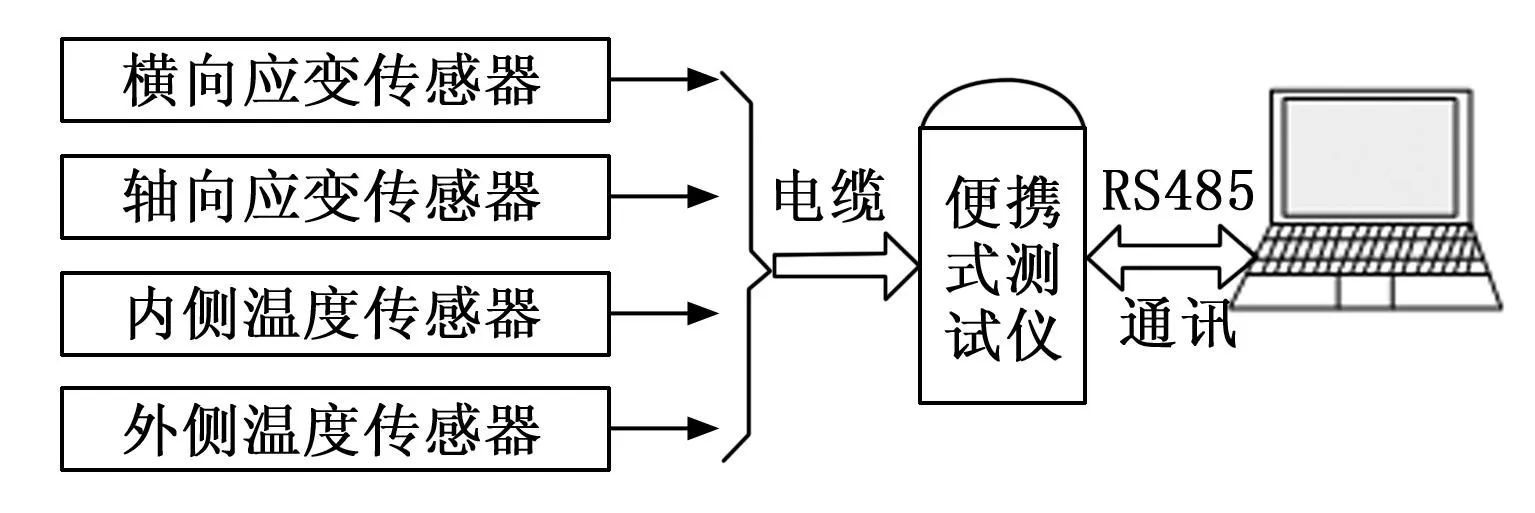

高压气瓶非接触压力测量系统由传感器、便携式测试仪和上位机构成。数据经便携式测试仪采集后通过RS485通讯方式上传到上位机进行数据分析,其系统组成框图如图1所示。便携式测试仪采集非接触压力应变传感器和温度传感器的数据[3],将其转化为数字信号,在便携式测试仪上显示、存储或远距离实时传输至上位机进行数据分析和处理。

图1 高压气瓶非接触压力测量系统组成原理框图

传感器系统包括两个应变传感器、两个温度传感器及连接附件等,应变传感器用于感知气瓶压力变化引起的气瓶外壁应变变化,温度传感器用于测量气瓶外壁的温度值,用于修正应变传感器受温度影响引入的偏移量[4]。考虑到气瓶的安装和使用过程中的影响,将应变传感器布局在气瓶中部,且沿气瓶周向进行装配,以获取更大的应变值,便于后期电路分析处理。温度传感器装配于应变传感器附近,沿气瓶的轴向相对装配,用于感知气瓶外壁温度,通过便携式测试仪内算法公式实时对温度变化引起的应变变化进行修正。以达到温度对于压力测量的实时补偿。

2 系统硬件设计

2.1 应变片设计

对用于长期监测高压气瓶压力的应变传感器的设计,稳定性与精度是重要参考指标。应变测量方法有半导体应变测量法和金属电阻应变测量法两种[5]。根据测量参数的需求,选择适合高压气瓶的测量敏感元器件,实现非接触式压力测量方法。

若测量采用半导体应变传感器,其测量灵敏度较高,但半导体应变传感器应变极限较小,用于测量时需要提供平面以供粘贴,无法在曲率较大的管路上径向装配,高压气瓶本身为弧形曲面,该测量硬件在安装方式上无法满足弧面要求,被测面须具备几个平面用于测量,因此该方法不能完全满足气瓶高压弧面测量任务的要求。

故采用应变片作为压力敏感器件进行气瓶压力测量,应变传感器为单轴水平方向结构形式[6],可测量拉力引起的应变、压力下的应变、弯曲引起的应变以及位移应变等,由聚酰亚胺基底,康铜或卡玛箔制成,全密封结构,延伸率高,耐湿热性好,电绝缘性能好,使用温度范围宽,可用于-80~150 ℃以内的精密应变感应。应变传感器同时具有应变极限较大,可用于各种类型曲面装配的特点,具有良好的电阻温度系数和应变温度系数、性能稳定可靠、测量精度较高、成本低等特点。由于高压气瓶压力测量本身对于测量精度的要求不是很高,且金属应变技术相对成熟,该方法完全满足监测要求,故采用金属应变片用于测量高压气瓶压力变化引起的表面张力的应变变化[7],最终通过建立数学模型,实现气瓶表面张力应变与气瓶内压力之间的数学逻辑模型,从而起到对高压气瓶压力监测的目的。

金属应变传感器是利用电阻的应变效应进行工作[8],即通过应变传感器中金属薄片电阻值的改变量来测量所加外力或由外力所引起的微小形变,具有良好的电阻温度系数和应变温度系数、性能稳定可靠、测量精度高、成本低等特点。常见的金属应变传感器按阻值大小分为60、100、120、350、650、1 000 Ω等,敏感栅长度在0.2~30 mm范围不等,应变传感器的大小与阻值的大小和栅长有关,栅长越大其阻值越大[9]。应变的阻值越大对测量电路的要求越低。

根据高压气瓶压力测量条件,拟通过在气瓶外壁装配金属应变传感器的方式,测量气瓶周向的应变变化量。综合对比其重量、电信号处理复杂以及传感器的通用性等因素,选择120 Ω的应变传感器,其基底尺寸分别为长4.3 mm、宽3.5 mm,敏感栅尺寸分别为长1.0 mm、宽1.9 mm。

压力检测需满足0~24 MPa测试范围,采用120 Ω阻值的应变压力传感器进行采集,电阻变化仅有0~0.24 Ω的动态范围,其测试精度要求优于3%FS,则需要便携式测试仪对应变压力传感器的电阻检测精度高于0.007 2 Ω。

2.2 温度传感器设计

高压气瓶在充放气的过程中,气瓶的温度会随着充放气的速度而变化,通过装配于应变传感器附近的温度传感器,实时感知气瓶外壁温度的变化,并对温度变化引起的压力变化进行修正[10]。温度传感器选用温度测量范围为-50~260 ℃的Pt100温度传感器,导线具有屏蔽层,最外层为聚四氟乙烯缠绕。

2.3 传感器装配设计

压力应变传感器和温度传感器采用胶粘剂固定,胶粘剂选用H-600型号,该胶粘剂具有蠕变小、滞后低、工作温度范围宽(-269~+210 ℃)、粘度低、流动性好、重复性好等特点,贴片固化周期短,使用方便,适合用于高精度传感器。此类型的胶在行业内具有常温贮存10年左右的应用案例。

2.4 便携式测试仪设计

2.4.1 便携式测试仪原理设计

便携式测试仪用来实时采集压力应变信号和温度信号,对气瓶因压力引起的应变信号通过温度补偿[11],转换成压力测量值,显示在屏幕上。并能存储采集的数据,通过RS485通信方式传输到上位机进行数据分析。

便携式测试仪主要由电源转换单元、系统控制单元、信号采集单元、串口通信单元、显示单元和电池系统组成。

便携式测试仪工作原理如图2所示。

图2 便携式测试仪工作原理图

便携式测试仪工作时,由电池系统(U5)提供工作电源,经过电源转换单元(U2)转换输出+5 V、+3.3 V和-5 V,为设备中的其他单元提供工作电压。

电源转换单元主要由2个电源稳压器和1个反向电源转换器组成。电池系统经过5 V电源稳压器转换后输出+5 V电压,+5 V电压通过3.3 V电源稳压器和反向电压转换器分别转换输出+3.3 V和-5 V,其中,+3.3 V主要用于ARM处理器及其配置电路中,-5 V用于运算放大电路,+5 V则主要用于AD采集电路[12]、运算放大电路、显示系统等。电源转换系统的原理如图3所示。

图3 电源转换单元原理图

2.4.2 便携式测试仪电路设计

由于非接触压力传感器测试的指标精度要求较高,对电源干扰比较敏感[13],因此,在各级DC电源转换输出均设置了π型滤波电路。如图3所示。

2路压力传感器和1路温度传感器经传感器接口(J1)接入,通过信号采集单元(U3)转换为电压信号并进行AD采集后,将数据送入系统控制单元(U1)。

系统控制单元(U1)主要负责信号采集控制、对信号数据处理、存储控制和通信控制。系统控制单元(U1)与显示系统(U6)通过通讯方式,实现测试结果的直接显示,同时通过串口通信单元(U4)实现系统测试接口的外部通信。

非接触压力测量系统有较高的检测精度要求,因此振动环境、温度变化、元器件稳定性和电压采集精度等对便携式压力测试仪的检测精度都有较大影响,故在硬件电路上对信号采集链路的前级、放大级、后级采取相应控制措施。

前级采用1/4桥检测电路设计[14],为了消除导线误差影响,传感器采用3线制接线方式,PCB中传感器连接线尽量短且等长,桥臂电阻采用高精密电阻进行设计。采集电路中采用稳定的电压基准源,为了减少电路中电阻和印制线自身的导热影响,桥臂采集电流不宜过高。

放大级采用两级运算放大器进行信号放大,且运算放大器选用较低输入失调电压、低噪声、高精度的元器件,保证信号放大的稳定性。后级采用高精度AD转换器[15],保证电压采集精度;1/4桥电路如图4所示,该电路中,Vref为电压基准源,取为2.5 V,RT为应变传感器,其基本阻值R0为120 Ω,R1、R2和R4均为桥臂电阻。

图4 四分之一桥电路图

外部传感器采用3线制接入,与精密电阻R1、R2、R4构成1/4桥式电路,Vref为1/4桥电路的电压基准源。由两级运算放大器构成放大电路,两个桥臂电压分别接入一二级运算放大器,一级运算放大器与精密电阻R3组成第一级放大电路,实现微小信号的差分采集和第一级放大[16]。由二级运算放大器和电阻R2、R3构成第二级放大电路,实现对有效采集信号的放大。

当压力传感器变化量为ΔR时,采集经过G倍放大后,采集电压Vout计算公式如下:

(1)

当R1、R2和R4均取为R0相同阻值时,等式可简化变换为:

(2)

其中:k为应变系数,ε为应变量。

由式(2)可知,采用与应变压力传感器相同电阻的等桥臂电阻时[17],可通过采集输出电压值直接转化为应变值,从而实现对高压气瓶壁应变量的测试。

通过式(1)和(2)的变换,放大倍数的计算公式为:

(3)

根据式(3)选用AD芯片的电压检测范围为-5~5 V,取压力传感器为最大变化量,即ΔR=0.24 Ω时,同时取采集电压输出为最大值,即5 V时,由式(3)计算得出最大放大倍数Gmax为4 000。

放大电路采用运算放大器实现,为了保证运算放大器工作于有效线性区,取满量程输出电压的50%,则可确定本方案的放大倍数约为2 000倍,通过两级放大实现,放大倍数分别为20倍和100倍。

当G=2 000,取压力传感器为最小变化量,即ΔR=0.007 2 Ω时,代入式(1)可计算得出最小输出电压Vout为75 mV。AD采集的最大电压检测设置为5 V时,AD最小采集倍数B=5 V/0.075=67,因此,要求AD芯片采集精度最少为7位,考虑失调电压、温漂的影响及AD采样精度等,选用AD芯片采集精度不低于10位。

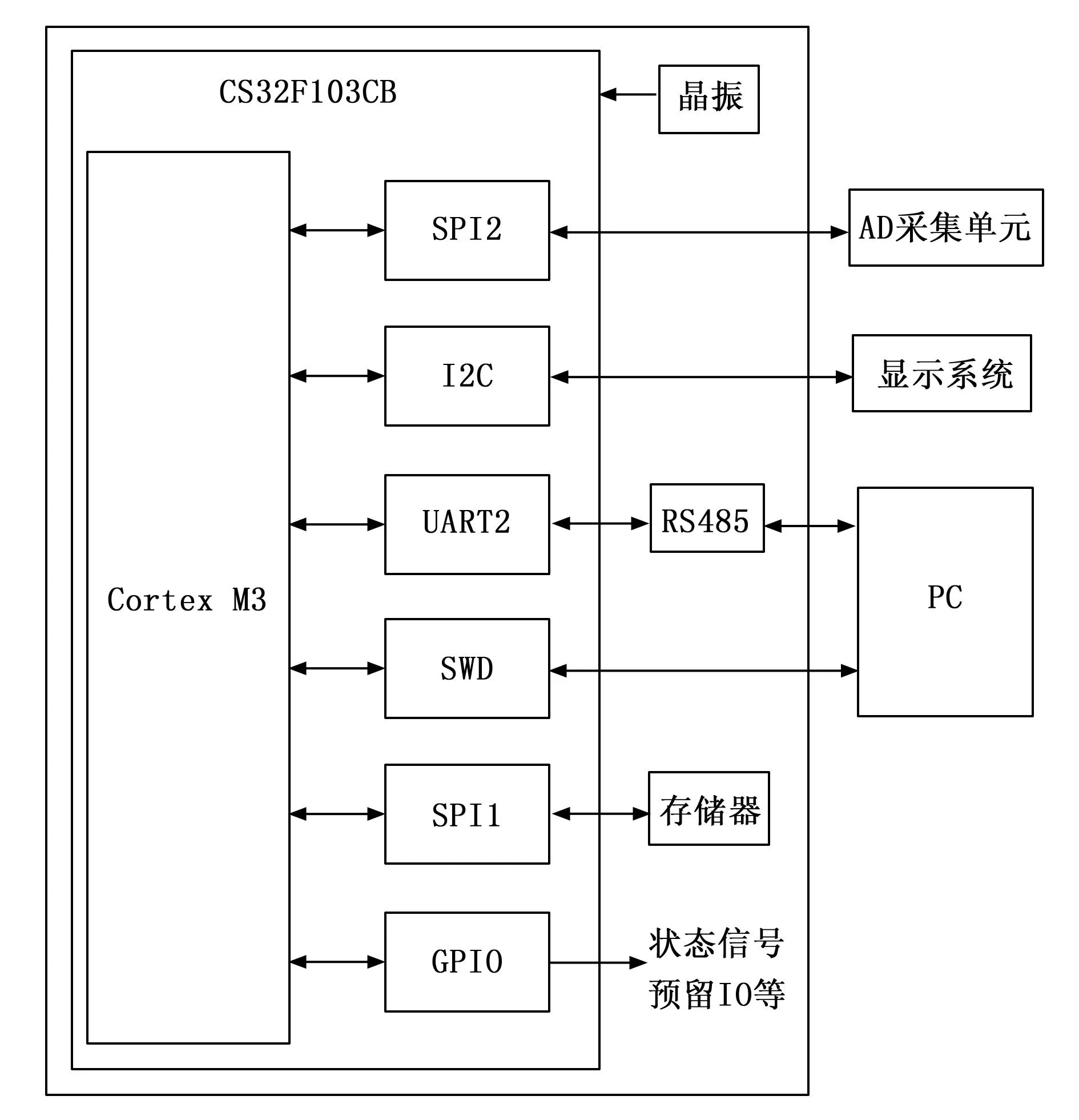

便携式测试仪系统控制单元主要由ARM处理器、晶振、RS485电路等组成,其原理如图5所示。ARM处理器采用国产的CS32F103CB芯片实现,该芯片基于32位的ARM3内核,主要提供设备所需的UART、SPI、SWIO接口和GPIO。其中,SPI1用于与存储器进行通信,实现采集数据的存储与导出;SPI2用于AD采集单元,实现3路采集通道的采集控制;I2C接口用于与显示系统进行通信;UART2通过RS485电路,用于与外部测试系统进行RS485通信;SWD用于处理器的软件调试和固化接口;GPIO则用于状态指示、预留IO接口等。

图5 便携式测试仪系统控制单元原理图

3 系统软件设计

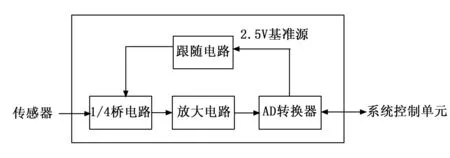

信号采集单元主要由1/4桥电路、放大电路、跟随电路、AD转换组成。本设备共有3个采集通道,分别为2路压力传感器和1路温度传感器,单通道的原理如图6所示。

图6 单通道信号采集原理框图

在软件中,对温度或压力采集进行异常采集通道识别,对每个通道的采集数据进行多点平均处理,以提高电压采集的稳定性。

传感器模拟信号分别经过1/4桥电路、放大电路、AD转换器,最终将采集转换后的电压数字量输出到便携式测试仪系统控制单元进行处理。同时,为了保证采样数据的稳定性[18],AD转换器输出的2.5 V参考电压经过跟随电路,有效隔离和降低前端噪声,作为1/4桥电路的电压基准源。

根据数据处理的原理,便携式测试仪系统控制软件主要包括信号采集、数据转换处理、数据传输3部分内容。其中,信号采集实现2个压力通道和1个温度通道的AD采集控制,3个通道采用一个共用SPI接口,由芯片使能信号进行切换,可实现6个通道的分时采集。数据转换处理则实现对各个通道的采集数据转换,包括对连续5个数据进行求平均计算、采集参数修正、AD电压数据转换为压力或温度的计算等。数据传输则实现将采集处理结果传输到显示系统或者外部测试设备进行显示,以及接收显示系统或者外部测试设备的控制指令[19]。系统控制软件的设计流程如图7所示。设备开始工作后,对设备通道号和循环次数进行初始化,然后分时对6个通道进行信号采集和33 ms延时,当进行5次循环后,约耗时T=33 ms×6×5=0.99 s,然后对采集结果进行5个采集点的平均计算,再依次进行参数修正和电压数据转换,最终将转换结果通过通讯发送到显示屏或外部设备进行显示,从而实现约1次/s的更新速率。

图7 软件编程逻辑图

4 实验结果与分析

4.1 实验步骤和方法

试验步骤1:常温常压下,验证应变随压力变化规律,采用固定温度为20 ℃,从0 MPa开始,每隔1 MPa记录一组试验数据,做一个循环。即将试验箱设定为20 ℃,以0.5 MPa/min的充放气速率给气瓶充放气,充放气的过程压力安装如下顺序:0→1→2→3→4→5→6→7→8→9→10→11→12→11→10→9→8→7→6→5→4→3→2→1→0 MPa。

试验步骤2:固定压力0 MPa,应变随温度的变化规律,气瓶空载,以1 ℃/min的升降温速率,在-30~65 ℃区间内,每隔10 ℃记录一次试验数据,试验过程如下:20→30→40→50→65→50→40→30→20→10→0→-10→-20→-30→-20→-10→0→10→20 ℃。

4.2 实验数据

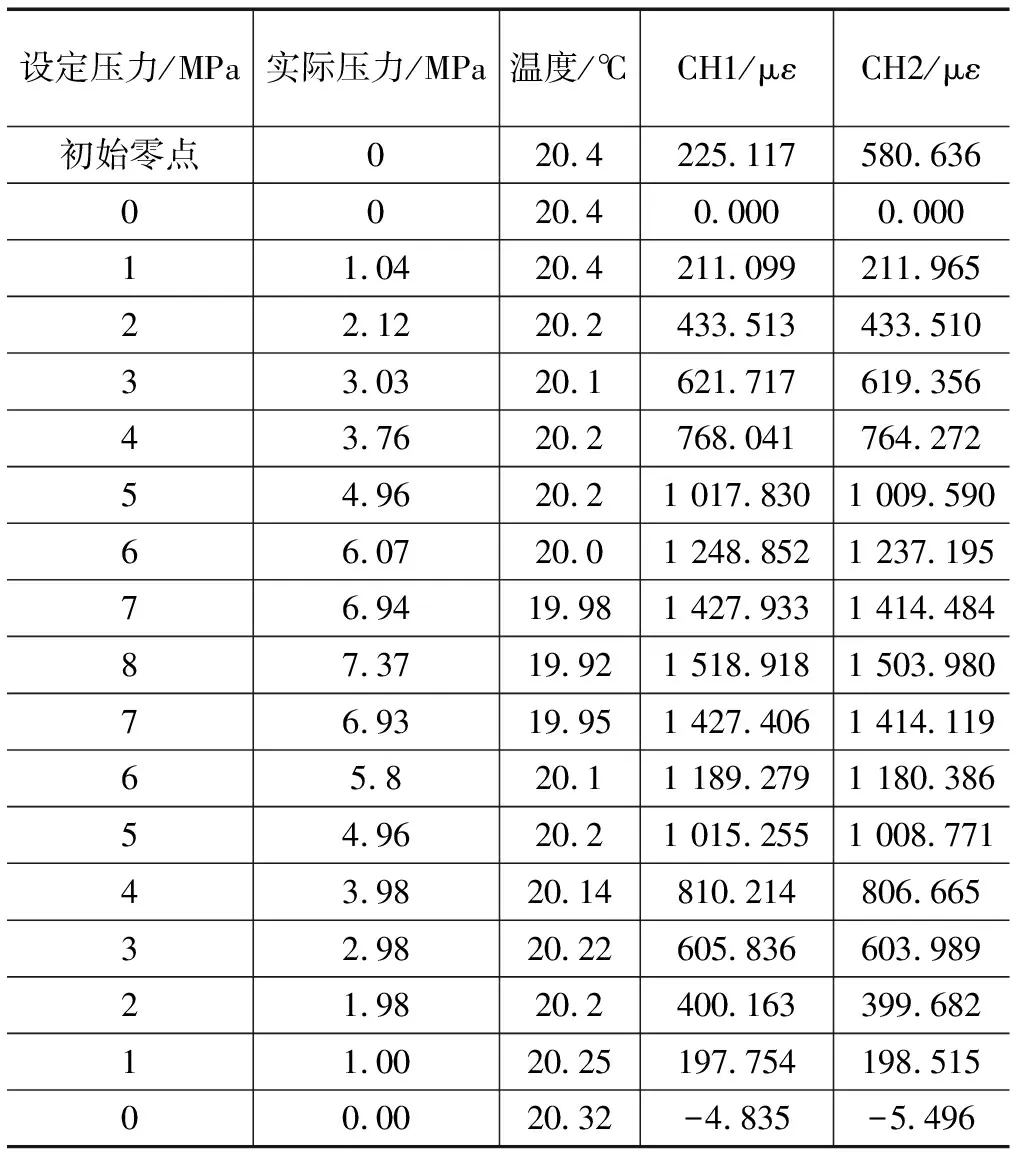

根据设计方案,搭建试验平台。将装配传感器的气瓶放入恒温恒湿环境试验箱内,环境试验箱用于模拟实际工况下的温湿度环境。气瓶放气口用堵头封住,充气口与压力控制系统相连接,压力控制系统控制气瓶的充、放气过程,并使其稳定在预期的压力值。用测试线缆从接线端子处将应变传感器、温度传感器连接至便携式测试仪,以监测和记录气瓶外壁的应变变化情况和温度变化情况,最终实现试验数据的获取。20 ℃下气瓶内部压力与外壁周向应变的关系试验数据如表1所示。

表1 20 ℃下内部压力与外壁周向应变的关系试验数据

空载状态下,气瓶外壁周向应变随环境温度的变化数据详情如表2所示。

表2 空载状态下温度与外壁周向应变的关系试验数据

4.3 非接触压力测量理论分析

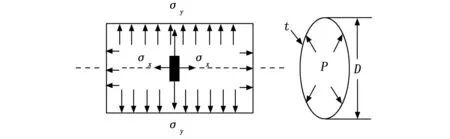

高压气瓶壁为圆筒状压力容器,气瓶壁在内压作用下应力分布如图8所示。

图8 高压气瓶应力分布示意图

由弹性力学基本理论可知,气瓶的圆筒壁在受到内部压力作用时,其外壁某处的轴向应变σx和σy周向应变如式(4)、式(5)所示:

(4)

(5)

式中,σx为轴向应力(MPa);σy为周向(环向)应力(MPa);P为内部压力(MPa);D为压力容器内、外径的平均值(mm);t为压力容器壁厚(mm)。在内部压力作用时,压力容器外壁产生了轴向主应力和周向主应力,在这两个主应力的作用下进而产生了相对应的轴向主应变和周向主应变,如图9所示。

图9 主应力产生的主应变示意图

气瓶为金属材质,由此材料处在双向应力状态下的胡克定律可知,在轴向主应力和周向主应力作用下所产生的轴向应变和周向应变如式(6)、式(7)所示:

(6)

(7)

式中,εx为轴向应变(με);εy为周向应变(με);E为弹性模(MPa);μ为泊松比。将式(4)、式(5)代入式(6)、式(7)得:

(8)

(9)

由式(8)、式(9)可知:轴向主应力和周向主应力作用下所产生的轴向应变和周向应变均与内部压力成正比例关系,且周向应变为轴向应变的2倍。

对式(9)行变换得式(10):

(10)

由式(10)可知:在弹性模量、泊松比、压力容器内外径和压力容器壁厚确定的情况下,压力容器内部压力与轴向应变和周向应变均呈良好的线性关系。因此,在实际工程应用中只要能够准确地测量出轴向应变或周向应变,即可计算出压力容器内部的压力值。

4.4 实验结果分析

由表1的数据可知,气瓶内部压力每变化1 MPa,气瓶外壁的周向应变约变化210 με,与理论值222.59 με较为接近,证明应变传感器所测应变值与理论预期一致。同时气瓶在充气和放气状态下,当内部压力一致时,其外壁应变也较为接近,反行程放气至传感器和气瓶在室温环境条件下具有较小的迟滞。

从表2可知各通道在正温阶段,随着温度的逐步升高,温度对应变增量的影响不断减小。但在负温阶段随着温度的降低,温度对应变增量的影响不断增大。这预示着气瓶及其传感器在负温下的测试效果不及正向下的测试效果,要想在整个温度范围内保持同样的测量准确度就必须对负温下的温度-应变关系做进一步研究。

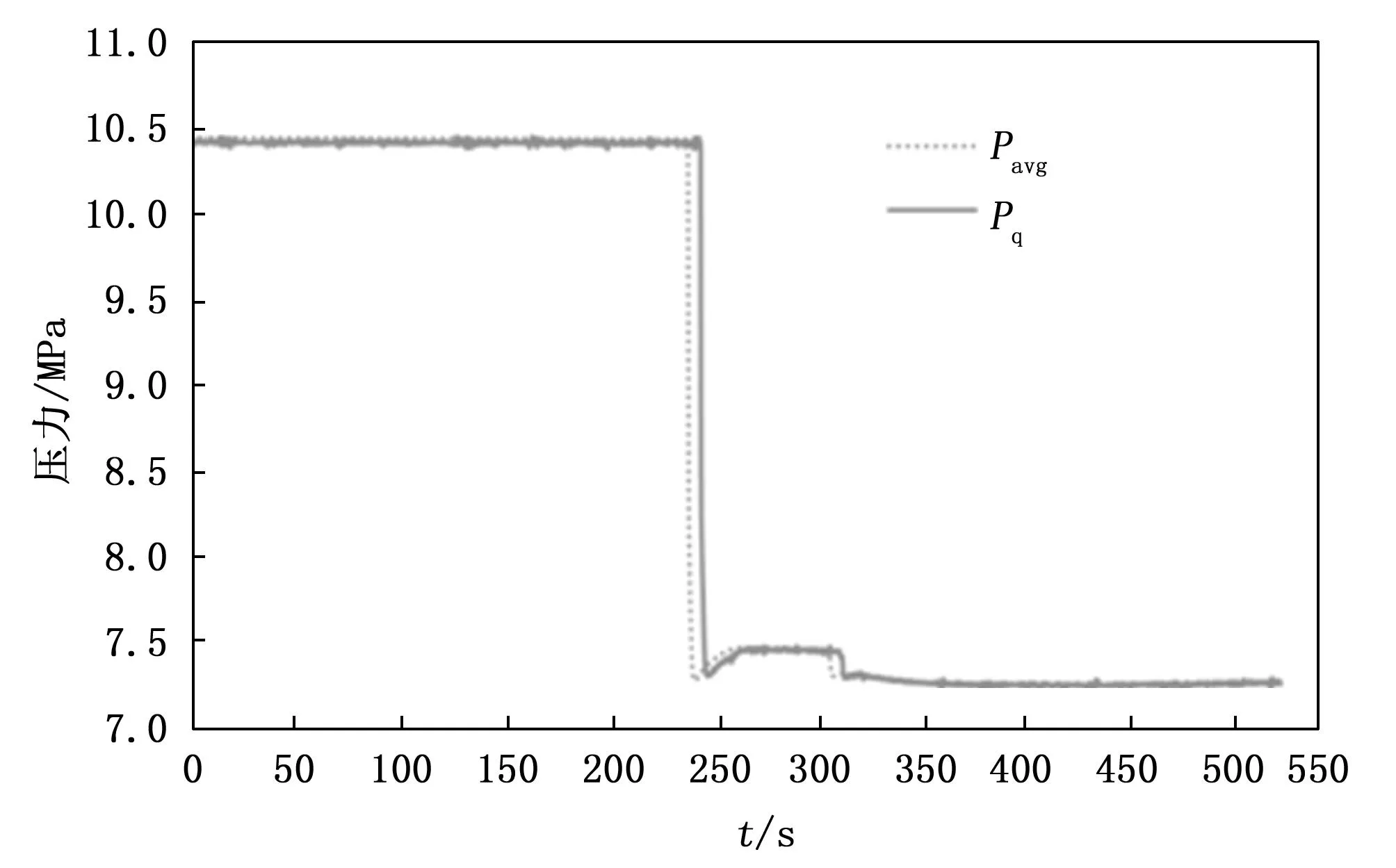

通过便携式测试仪进行温度压力补偿后,对高压气瓶进行充气试验,试验压力为10.5 MPa,并进行快速充气和快速放气,验证非接触压力测量系统。通过数据分析得到的结果如图10所示。

图10 高压气瓶充气试验测量数据

图10中虚线表示非接触压力测量单元的测量值Pavg,实线表示试验台上的充气压力传感器的测量值Pq。通过图形分析,在充放气的过程中,两个不同的传感器示数最大差值为0.05 MPa,相对满量程10.5 MPa,测量精度达到0.47%FS。实际使用过程中非接触压力传感器的精度要求为3%FS,经过实验验证,非接触压力传感器的测量精度远远大于实际需求值。

5 结束语

非接触压力传感器通过感知气瓶外壁的周向应变与气瓶外壁温度,再配套便携式压力测试仪将非接触压力传感器感知到的应变与温度解析成气瓶内部压力,并在压力测试仪上予以显示、保存以及远程数据传输,从而实现气瓶压力的非接触实时监测功能[20]。经过试验验证,在温度为-30~65 ℃、压力为0~12 MPa条件下,能够对高压气瓶进行非接触压力检测。非接触压力传感器及测试设备重量轻、体积小、测量便捷快速、使用方便,完全满足设计要求,为后续航空航天高度集成化要求提供一种可行性方案。