舵类结构件几何量误差视觉检测方法及误差评定

2024-02-29杨泽青平恩旭陈英姝吕雅丽

杨泽青, 平恩旭, 陈英姝*, 胡 宁,2, 张 毅, 金 一, 吕雅丽

(1. 河北工业大学 机械工程学院,天津 300401;2. 河北工业大学 电工装备可靠性与智能化国家重点实验室,天津 300401;3. 天津爱思达航天科技股份有限公司,天津 300000)

1 引 言

舵类结构件作为控制飞行器飞行姿态的重要结构部件,通过调整自身角度改变空气流向,从而产生可改变飞行姿态的侧向控制力。舵类结构件的几何量误差及装配误差直接影响到飞行姿态和航向精度,因此对其几何量误差进行检测显得尤为重要。

目前对复杂结构件几何量误差检测方法主要有接触式和非接触式两类,接触式检测方法一般通过高度尺、卡尺、三坐标测量机等工具获取几何量参数,存在检测效率低、劳动强度大、检测结果一致性差、可靠性低等缺点;三坐标测量机可检测多项几何量误差,检测精度高,但操作复杂、对环境要求高、单次检测大约需要2~3 小时,有时易损伤探头或划伤被测物体表面,同时,该方法属于离线检测、存在二次装夹定位误差。针对三坐标测量机检测速度慢的问题,Ganesh 等人[1]提出了一种基于Voronoi 图的可选两阶段法检测物体的几何量误差,利用抽样的方法选择被测物表面的特征点,极大地提高了三坐标测量机几何量误差检测效率,检测速度提高了94.97%。韩林等人[2]提出了一种应用激光跟踪仪的三坐标测量机几何误差检测与分离方法,该方法分别建立了三坐标测量机几何误差模型和激光跟踪仪测量几何误差的数学模型,再以三坐标测量机几何误差特性为约束条件,结合Levenberg-Marquardt 方法实现了几何误差的直接分离,极大地提高了检测效率。Zhang 等人[3]提出了一种评定圆度误差不确定度方法,该方法利用贝叶斯理论的先验分布计算综合后验分布,融合测量信息,动态评估不确定性。Lin 等人[4]提出了一种曲面齿轮副伪影像测量方法,通过对比面点实测坐标数据与相应的理论数据,参照圆柱齿轮和锥齿轮的精度标准对精度等级进行评估,该方法可有效用于齿形和齿距偏差测量。Chen 等人[5]提出了一种球杆转台几何误差测量方法,该方法用灵敏度分析法选择球杆的最佳安装参数,以减少测量参数不准确性的影响。宋俊芳等人[6]同样利用高精度激光干涉仪检测并标定测量机的几何误差,采用非实时误差补偿方法修正叶片型面的测量数据,达到抑制系统误差和提高叶片型面测量精度的目的。综上可知,采用接触式检测方法测量几何量误差,一般装夹定位后只能测量一种或两种参数、检测效率低、对检测环境要求高。

非接触式检测方法主要基于机器视觉、结构光和三维点云扫描法等。基于机器视觉检测方法直接采用相机采集被测物表面图像,具有无接触、系统简单和高效率优点[7],但是其检测精度略有不足。Yin 等人[8]提出一种利用机器视觉测量旋转轴几何误差的方法,该方法通过建立旋转误差和几何误差之间的关系,减小转台方向的几何误差。为了提高检测精度,Jing[9]采用机器视觉和光学放大法测量螺纹的几何量误差,该方法通过提取图像边缘的坐标计算螺纹的几何量误差。Li 等人[10]提出了一种基于单目相机和指数乘积公式的五轴平台旋转轴标定方法,该方法采用指数乘积公式对五轴运动平台的旋转轴进行运动学建模,推导出各位置几何量误差,进而实现轴向误差、位置误差和旋转角度测量误差的标定,通过实验验证了该方法的有效性,将转台的平均位置误差从识别前的0.079 1 mm 减小到0.018 6 mm,平均方位误差从0.003 0 rad 减小到0.000 8 rad。He 等人[11]利用一种基于关键点检测网络的视觉检测方法测量焊缝的几何尺寸,该方法将特征点坐标从图像坐标系变换到焊缝坐标系,采用最小二乘法拟合焊缝轮廓,有效提高了检测效率。彭聪等人[12]提出了一种基于机器视觉的轻型梁三维振动测量方法,该方法在基于视频相位的二维振动测量方法基础上,结合双目立体视觉,设计了一种三维振动测量方法,通过悬臂梁的振动测量实验,验证了所提方法可实现无接触和无标记的振动测量,并能准确测量出三维的振动信息。

基于结构光检测方法将可控结构光投射到物体表面形成特征点,通过相机采集被测物体表面结构光的图像计算得到物体表面的三维坐标,具有计算量少、功耗低、在近距离范围内精度更高的优点[13],由于引入结构光系统辅助检测,存在检测系统复杂,物距较大时测量精度低等问题。Sun 等人[14]提出了一种单线和三线激光相结合的多线结构光测量方法,该方法不需要精密滑轨和位移测量设备,通过移动单线激光器完成扫描,克服了获取特定角度和位置信息的难题,可有效恢复物体的三维形状。Yang 等人[15]提出了一种线结构光和深度学习结合的精密轴件三维测量方法,该方法基于深度学习提取中心线,很好地抑制噪声,提高三维测量精度。杨国威[16]等人设计并搭建了一种基于面结构光光栅投影的焊缝三维轮廓测量系统,提出了基于光栅投影焊后焊缝表面三维轮廓的快速测量方法,结合四步相移法和多频外差时域解相算法实现了变形光栅条纹相位主值的解算和相位的展开,采用空间相位映射模型实现焊缝相位信息到高度信息的转换,最终实现焊缝三维轮廓的测量,实验结果表明该方法能很好地表现焊缝细节信息,测量精度可达到0.096 8 mm。张子超等人[17]提出一种基于U-Net 网络的结构光三维测量方法,该方法直接从单个变形条纹图中获取物体表面的深度信息,实现三维形貌的快速测量。Zhang 等人[18]提出一种基于深度学习的结构光三维测量算法,该方法有效消除了外界光环境干扰,避免了物体形状的影响,实现了更高的稳定性和精度。

基于三维点云扫描的检测方法主要是借助扫描激光雷、红外射线的反射原理重构被测物的三维模型,对工作环境有较高的要求,很难在工业现场应用。Ni 等人[19]提出了一种基于激光雷达和可见光的空间目标三维结构恢复方法,并通过识别目标的典型特征来确定姿态,该方法具有测量准确、受外界环境变化影响小的优点,但存在数据稀疏、扫描频率低的缺点。Liu 等人[20]开发了一种操作简单、应用范围广的集成线激光测量仪的三维扫描装置,该装置可以识别和重建三维物体,获得更具体的可视化数据,同时,其精度和生产率足以满足大多数商业三维重建应用的需求。为了实现大范围的扫描成像,Li 等人[21]提出了一种扫描激光雷达光束在不同视场的测量系统。Liang 等人[22]提出了一种用于飞机装配的便携式非接触式轮廓扫描系统,该系统可克服高反射对测量精度的影响,测量精度和效率较高。由此可见,采用非接触式手段检测几何量误差,一般对环境要求较高,在工业现场的产品批量生产检测方面受限。

针对现阶段接触式测量检测效率低、非接触式测量系统设计复杂及对环境要求高等问题,考虑到舵类结构件结构复杂、几何量误差检测精度和效率高等特殊要求,本文提出了一种舵类结构件几何量误差和装配误差视觉检测方法,该方法包括相机标定、图像预处理、边缘检测、特征提取、几何量误差计算及评定,在进行几何量误差计算时构建目标函数,运用自适应遗传算法求出几何量误差最优解,同时搭建了舵类结构件几何量误差检测平台,实验验证所提方法的有效性,并对比分析舵芯对称度、舵轴垂直度、摇臂夹角的检测效率、检测精度,对检测结果进行评定。

2 舵类结构件几何量误差检测方法

2.1 检测对象及检测指标

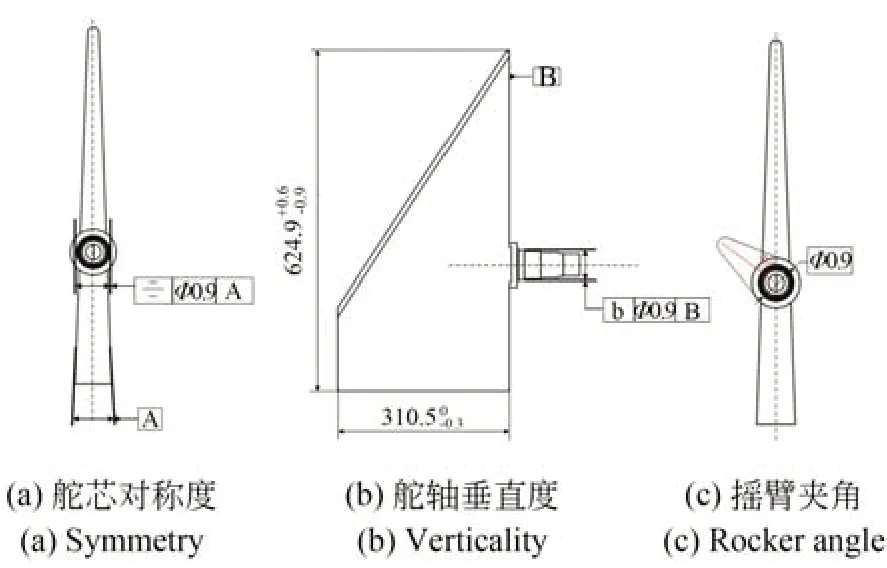

舵类结构件主要由摇臂、舵轴、舵面等组成,如图1 所示。舵轴中心线相对于舵面中心平面的对称度(简称“舵芯对称度”)、舵轴中心线相对于舵端面的垂直度(简称“舵轴垂直度”)、摇臂中心线与舵面中心平面之间的夹角(简称“摇臂夹角”)等几何量误差及装配误差对飞行姿态和飞行航向精度影响更为明显,具体的几何量误差及装配误差检测精度要求如图2 所示。

图1 舵类结构件组成图Fig.1 Diagram of rudder structural components

图2 检测要求示意图Fig.2 Diagram of testing requirements

2.2 几何量误差视觉检测原理图

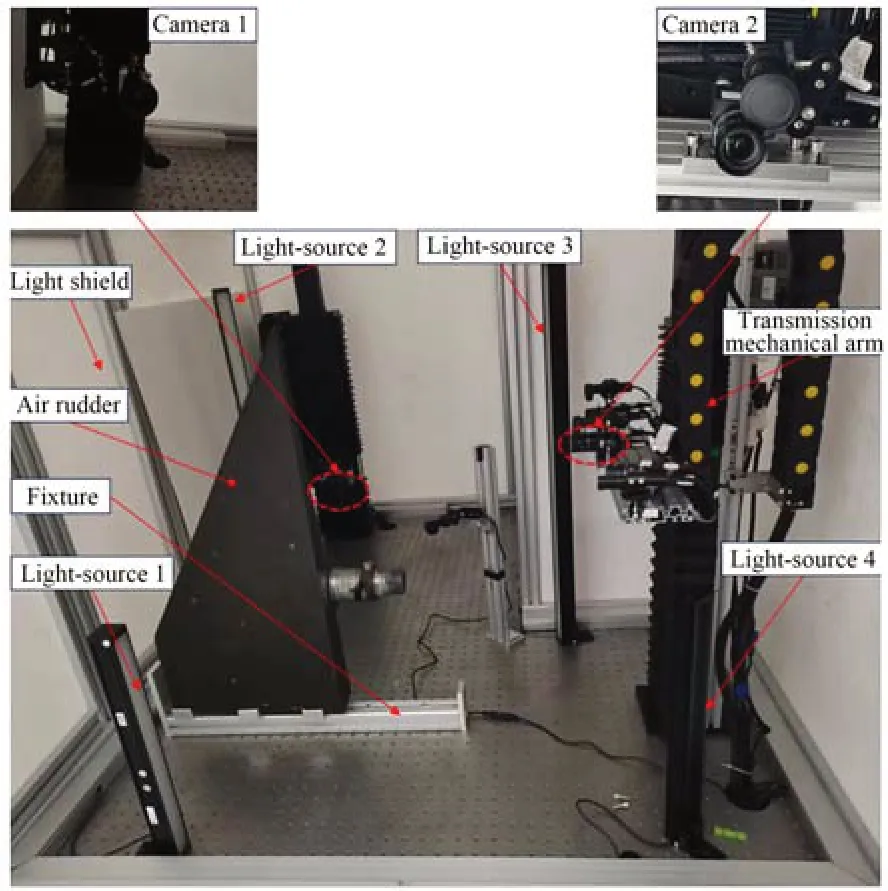

在进行舵类结构件几何量误差检测时,需要分别采集舵轴区域图像和舵面区域图像,所以设置两个相机分别独立采集相应的图像,设计的舵类结构件几何量误差视觉检测原理如图3 所示,在进行几何量误差检测时,相机1 采集舵面以及舵轴区域图像,实现舵轴对称度检测;相机2 需要通过传动机械臂进行上下移动,分别采集舵端平面图像和舵轴圆面图像,实现舵芯对称度检测和摇臂角度检测。机械臂在两个位置采集的图像互相独立,因此机械臂上下移动时产生的直线度误差对检测结果无影响。由于空气舵由复合材料制成,其表面反射率较高,实验平台在其四周安放四个型号相同的光源,同时对其进行均匀光照以便于采集检测要素清晰、外界环境干扰小的图像。

图3 几何量误差视觉检测方法原理图Fig.3 Schematic diagram of vision inspection method for geometric error

2.3 几何量误差视觉检测及评定方法

结合舵类结构件几何量误差和装配误差检测要求,构建视觉检测系统,具体的检测方法主要包括图像采集、相机标定、图像预处理、边缘和轮廓检测、特征提取、几何量误差计算及误差评定等,如图4 所示。

图4 几何量误差视觉检测及评定方法Fig.4 Vision inspection and assessment methods for geometric errors

2.3.1 图像采集

图像采集模块主要分为舵类结构件图像采集和棋盘格标定板图像采集。用CCD 相机采集的舵端平面区域图像、舵轴区域图像输入图像预处理模块,将采集的棋盘格标定板图像输入相机标定模块。

2.3.2 相机标定

舵类结构件几何量误差检测中,标准量的得到需要相机标定来确定相机的内外参矩阵,进而计算出被测件的真实物理坐标。同时,完成相机标定有助于去除图像采集时造成的图像畸变,提高检测精度。相机标定的本质就是从世界坐标系转换为相机坐标系,再由相机坐标系转换为图像坐标系的过程。在输入棋盘格标定板图像后,这里采用张正友标定法进行相机标定。得到相机内参、相机外参以及畸变参数。

2.3.3 图像预处理

图像预处理主要包括:图像去畸变、图像二值化、滤波处理三部分。图像去畸变是利用相机标定得到的参数对图像进行畸变矫正。图像二值化的原理是设置一个阈值,利用该阈值将目标像素点与背景像素点区分开,该方法可以选择将背景像素点的值设置为0 或255,在图像上显示为背景区域的颜色被替换为白色或黑色,目标区域变为黑色或白色,与背景区域形成对比,进而凸显出目标轮廓。图像二值化处理后的图像中数据量大为减少,从而凸显出目标轮廓。采用迭代法确定二值化阈值,实现阈值的自动、快速选取。图像滤波处理是在保持图像细节特征的前提下对图像进行降噪,其目的是提取对象的特征作为图像识别的特征模式和消除图像数字化时所混入的噪声。考虑到采集到图像含有椒盐噪声和高斯噪声,本文分别采用均值滤波和中值滤波对二值化后的图像进行滤波处理。

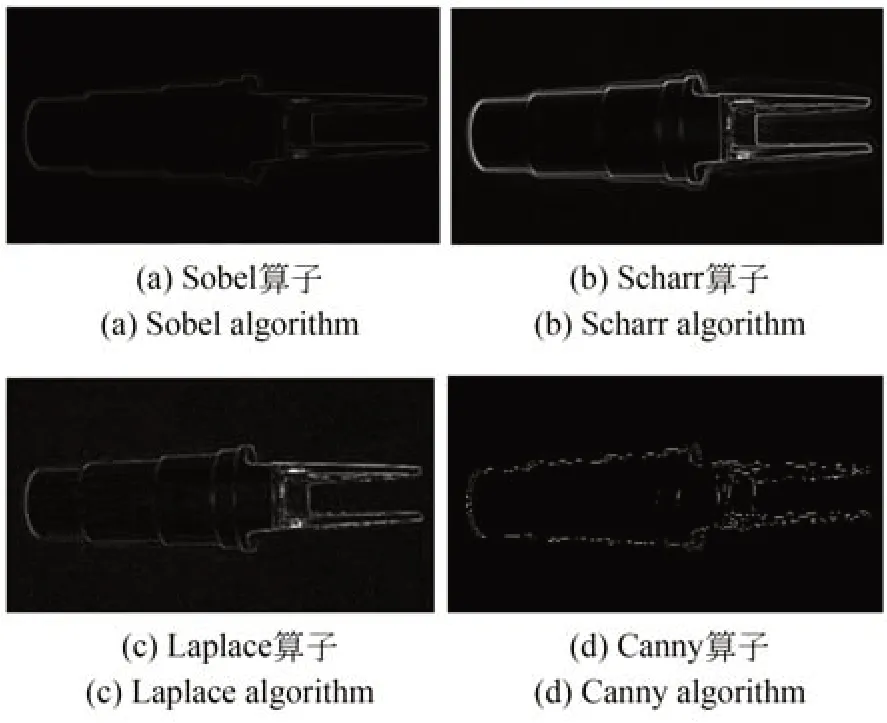

2.3.4 边缘检测

为满足舵类结构件轮廓提取要求,采用四种边缘检测算子分别对滤波处理后的图像进行边缘检测,对边缘检测结果进行筛选,选取目标边缘直线。四种算子分别为:索贝尔(Sobel)算子、Scharr 算子、拉普拉斯(Laplace)算子以及Canny算子。

Sobel 算子把图像中每个像素的上、下、左、右四邻域的灰度值加权差,在边缘处达到极值从而检测边缘,主要用于获得图像的一阶梯度[23]。Scharr 与Sobel 算子思想一样,只是卷积核的系数不同,Laplace 算子定义为梯度的散度,可增强图像中灰度突变的区域,减弱灰度的缓慢变化区域[24]。为找到最优边缘,Canny 使用了变分法,其检测器中的最优函数用四个指数项的和来描述,可以由高斯函数的一阶导数来近似。该算子可以提供良好且可靠的检测且实现过程简单[25]。

四种算子各有优缺点,Sobel 算子抗噪声能力强,检测效率高,但是对细纹理检测效果略差;Scharr 算子提取边界也更加灵敏,也能提取到更细小的边界,精确度更高,能计算出更小的梯度变化;Laplace 算子不能检测边缘的方向,且对噪声较为敏感;Canny 算子对细纹理的检测效果比较好,但是对噪音十分敏感。鉴于四种算子对图像边缘检测各有优缺点,这里分别采用四种算子进行边缘检测实验,对比其检测效果,选用最合适的检测方法提取轮廓。

2.3.5 特征提取

在进行舵类结构件几何量误差检测之前,需要提取几何量误差的基准要素,结合基准要素特点,采用霍夫直线和霍夫圆检测方法提取舵面边缘线特征、舵轴母线特征、摇臂圆轮廓特征;确定了舵芯对称度、舵轴垂直度、摇臂夹角对应的基准要素:舵面中心平面、舵端面、舵端面中心线。

2.3.6 几何量误差计算及评定

在确定了舵芯对称度、舵轴垂直度、摇臂夹角对应的基准要素后,用目标函数法构建了几何量误差检测目标函数,依此计算最优解;结合相机标定的内外参矩阵,得到舵芯对称度、舵轴垂直度、摇臂夹角的测量值。

①舵芯对称度检测

建立一个对称度检测基准,该基准位于检测到的两条边线中央,具体检测方法为:设基准直线方程为y1=ax1+b,设检测到的直线上一点坐标为(xi,yi),其中,i=1,2,…,n。对基准上下两侧的直线进行分类,将直线上的点(xi,yi)带入式(1):

其中:Ki为判定系数,当直线上的点(xi,yi)对应的Ki为正值时,该点所在直线在基准的上方;当直线上的点(xi,yi)对应的Ki为负值时,该点所在直线在基准的下方。

规定一条竖直的直线L,令其从图像最左侧自左而右扫描整幅图像,在直线L与基准上下两侧直线出现交点时,暂停扫描,记交点为ai和bi(i=1,2,…,n),求出ai和bi的交点坐标,计算两个坐标连成直线的中点坐标,保存坐标数据并记录中点个数。之后继续扫描,直到直线L与基准上下两侧的直线不再相交。将所有保存的数据坐标利用最小二乘法拟合直线,该直线为对称度检测基准。以a1和b1为起始点,计算每组交点ai和bi(i=1,2,…,n)相对检测基准的对称度,取对称度的最大值与最小值之差为舵类结构件的对称度。建立目标函数:

运用自适应遗传算法求解该目标函数中G1和G2的最优解,进而得到对称度的最优解G。自适应遗传算法的基本流程为编码、初始化种群、设计适应度函数、选择操作、设计自适应交叉概率和变异概率、交叉操作、变异操作以及最终的收敛判断。本文中,参数(xi,yi)组成个体E,种群个体数设为N,对每个个体的参数按照值域范围随机进行赋值,生成的初始种群KOS(K Optimal Solution)为种群中所有个体的待优化参数矩阵。算法的自适应度函数为:

适应度函数确定后,通过计算适应度函数值评判个体优劣,保留适应度好的个体直接进入下一代,淘汰适应度差的个体并产生新的随机个体。自适应调节交叉率Pc和变异率Pm分别由式(4)和式(5)确定。其中,Fmax为群体中的最大适应值,Favg为群体中的平均适应值,F为要交叉的两个个体中较大的适应度值,F′为要变异个体的适应度值。k1,k2,k3,k4均为常数。

通过自适应调节交叉率Pc和变异率Pm,可以有效提高算法的收敛速度。经过交叉和变异后,比较适应度最大值与目标适应度值,若达不到目标,则继续迭代;若达到目标,则将适应度最大的个体为函数最优解。

②舵轴垂直度检测

线对面的垂直度误差评定是控制被测要素对基准要素在给定方向上的变动。在检测线对面的垂直度时,需要分别拟合基准平面方程和轴线方程,之后建立以基准平面为XOY坐标系的平面坐标系,最后建立轴线对基准平面的垂直度误差模型。这样的步骤过于繁琐,本文将线对面的垂直度简化为线对线的垂直度。首先提取舵轴的上下边线,找到舵轴上边线上点在舵轴下边线上的投影点,求出两点之间的中点,将这些中点拟合成一条直线作为舵轴的中轴线。拟合方法如下:

设待拟合中轴线方程为:y2=kx2+b,其中k为斜率,b为截距,将n个待拟合点拟合为一条直线,就是使其拟合直线的总体误差尽可能小。拟合直线的方差误差为:

分别对a和b求导得:

令式(7)和式(8)等于0,得:

由式(9)和式(10)可以计算出中轴线方程,采用与舵轴垂直的舵面作为参考基准,选取基准中与舵轴中轴线处于同一竖直面内的直线,计算该直线与舵轴轴线的夹角,根据夹角即可计算垂直度。

③装配角度检测

直接使用霍夫圆变换提取图像中的圆,其易受噪声影响,因此需要先对图像中值滤波,再进行二值化,采用局部阈值的方法,其原理是将图像分成不同部分,对每部分分别计算阈值,相比于全局阈值方法,其优点是噪声处理效果更好。之后利用Canny 算子对二值化后的图像进行边缘检测,对边缘检测后的图像做圆检测处理,本文采用霍夫圆检测的方法,检测原理如下:

将检测出的圆在图像中绘制。将舵面竖直立在测量平台上,可认为摇臂夹角的测量基准为水平面内的竖直线。经过斜率及三角函数计算,可得到其与竖直线(即舵面对称基准线)的夹角。

④几何量误差及装配误差评定

首先依据肖维勒原则判断测量是否存在粗大误差,若存在粗大误差,则剔除本次测量。在确保不存在粗大误差的情况下,利用最小二乘法拟合最优解,并对拟合结果分析,判断其准确程度。

由于存在随机误差,利用最小二乘法估计其最优解即为数据的算数平均数,推导过程如下:

计算标准差公式为:

3 实验及结果分析

3.1 实验平台搭建

按照检测要求,搭建的舵类结构件几何量误差检测平台如图5 所示,采用两个相机分别采集舵类结构件的舵面和舵轴区域图像,工业相机固定在移动平台上,工业相机可在移动平台的滑轨内任选位置固定,实现相机位置的水平方向移动,移动平台通过与之相连的机械臂实现竖直方向移动。

图5 检测平台Fig.5 Testing platform

实验平台中与图像采集相关的设备包括相机、镜头和光源等与最终的成像质量息息相关,会直接影响舵类结构件几何量误差检测精度。考虑舵类结构件的尺寸和形状,以及几何量误差检测对分辨率的要求,最终选用了维视智造科技股份有限公司的的MV-CE060-10UM 型CCD 黑白相机。由于被检测面面积较大,希望其图像畸变小、分辨率高、成像清晰,同时结合所选相机的像元面积、舵类结构件表面在图像面积比例以及镜头各种参数等,最终选用BT-23C0814MP5 型镜头。由于舵类结构件表面易反光、纹理复杂且面积较大等特点,为使图像保留更多的信息和细节,选用MV-WL600X27W-V 型光源。

3.2 相机标定

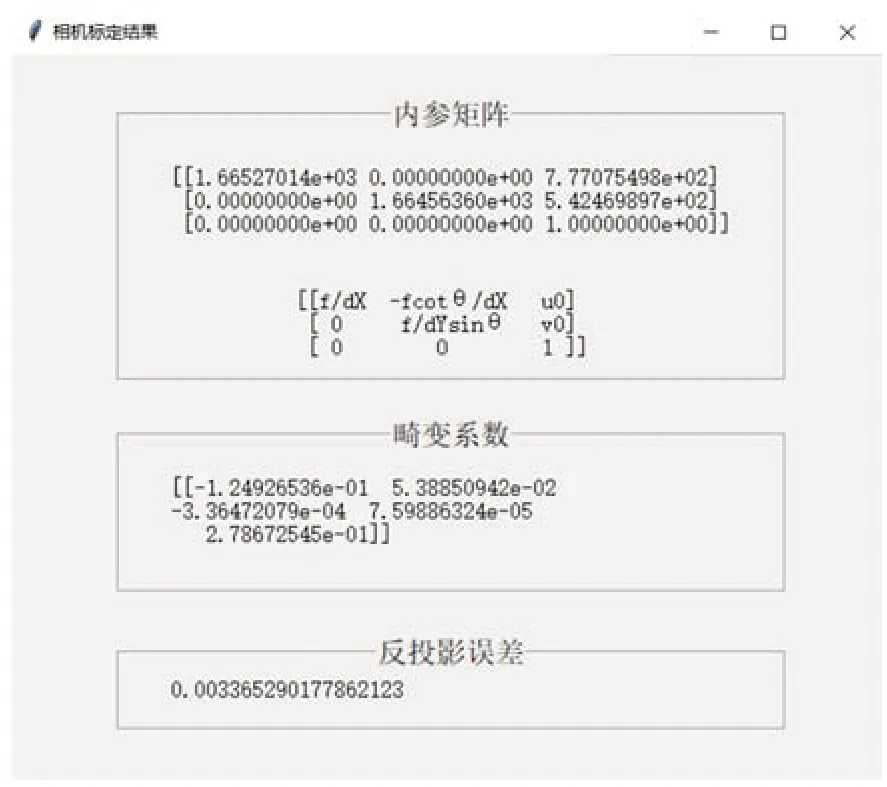

采用张正友标定法进行相机标定:将世界坐标系固定于棋盘格上,则棋盘格上任一点的物理坐标W=0,标定板上格子大小已知,通过计算可得角点在世界坐标系下的坐标(U,V,W=0),角点的像素坐标(u,v)可由图像检测算法得到。相机在不同的位置以及不同的角度对标定板进行多次拍照,将照片传入电脑进行处理,经过角点检测寻找、亚像素级角点检测、角点绘制后执行相机标定,得到相机的内参矩阵、畸变系数、旋转矩阵、平移矢量。每张图片都有自己的旋转和平移矩阵,但是相机内参和畸变系数只有一组。

3.3 预处理实验及结果分析

3.3.1 图像去畸变

通过标定校正获得畸变失真系数,再进行畸变校正,其方法为先求出一张图像由畸变到非畸变的对应关系,根据此对应关系对所有的图像进行校正,再输出校正畸变失真后的图像。将相机标定的结果进行窗口化显示,得到的相机参数如图6 所示。

图6 相机标定结果Fig.6 Camera calibration results

3.3.2 图像二值化

采用迭代法确定二值化阈值,实现阈值的自动、快速选取,然后对比五种不同的二值化模式在该阈值时的去除噪声效果(其中只有第一种二值化模式显示算法单词THRESH,其他四种模型均省略THRESH),其效果如图7 所示。对比观察发现,_BINARY 二值化和_INV 二值化两种二值化模式去除噪声效果最好,因此选用这两种二值化模式图像处理。

图7 图像二值化结果Fig.7 Image binarization results

3.3.3 图像滤波

本文分别使用均值滤波和中值滤波进行图像滤波处理,均值滤波可以消除图像尖锐噪声,实现图像平滑,中值滤波可以有效平滑脉冲噪声,同时保护图像尖锐的边缘,均有利于该舵类结构件图像提取边缘,均值滤波与中值滤波得到的结果如图8(a)和图8(b)所示。通过实验对比发现,均值滤波处理后,舵类结构件更突出,边缘轮廓与背景的区别更大,因此选择均值滤波作为滤波方法。

图8 图像滤波结果Fig.8 Image filtering results

3.4 边缘检测实验及结果分析

本文分别使用Sobel 算子、Scharr 算子、Laplace 算子、Canny 算子进行舵类结构件边缘检测,检测结果如图9 所示。通过实验对比发现,Canny 算子检测出的边缘不够完整;Laplace 算子检测舵类结构件舵轴区域足够清晰、完整,但是在舵轴连接区域边缘出现间断,影响轮廓的确定;Sobel 算子检测边缘完整,但是清晰度不够,无法有效准确地识别出舵类结构件轮廓; Scharr算子检测的边缘最完整、最清晰,因此,选择Scharr 算子作为边缘提取的算法。

图9 边缘检测结果Fig.9 Edge detection results

轮廓是连接所有连续点(沿着边界)的曲线,具有相同的颜色或强度,是形状分析和物体检测与识别的有效工具。执行轮廓检测函数,并绘制轮廓,结果如图10 所示。

图10 轮廓检测Fig.10 Contour detection

3.5 舵芯对称度检测实验及结果分析

以图像的左上角为原点,水平向右为x轴正方向、向下为y轴正方向建立像素坐标系。只需判断哪两条相邻线终点的y坐标差值最大,即可定位出这两条直线。根据线段x坐标值大小,提取出阶梯轴部分的多组关于基准对称的母线,进而计算出对应的中点坐标,对中点进行最小二乘拟合,得到的直线作为对称度基准,舵芯对称度检测基准如图11 中蓝色直线所示(彩图见期刊电子版)。相对于之前求出的基准,利用最小二乘拟合得到的基准更为精确,减小了误差。根据得到的粗基准将直线分成两组,其中一组直线在基准的一侧,另一组直线在基准的另一侧,用两组直线的各终点y坐标减去中间基准的y坐标判断两侧最靠近基准的直线。

图11 舵芯对称度检测Fig.11 Symmetry detection of rudder core

用基准两侧的对应点到基准距离差值的最大值表示对称度,建立目标函数式(2),运用自适应遗传算法,最终求得对称度的最优解。根据相机标定原理,通过标定板两顶点之间的像素距离,结合其实际长度,则可得到每个像素所表征的实际距离。依次计算出舵芯对称度的实际值。采集多幅图片,对舵芯对称度进行重复性测量,依据肖维勒原则,判断是否存在粗大误差,最后利用式(9)和式(10)计算舵芯对称度最优解和标准差。结果如表1 所示。

表1 舵芯对称度检测结果Tab.1 Results of rudder core symmetry detection

使用Explorer classic 08.10.06 型三坐标测量机对该舵类结构件进行对称度测量,该型号三坐标测量机的最大允许示值误差为MPEE为2.4+3.3L/1 000,对称度测量结果为0.815 mm,使用最小二乘法的检测误差位为0.116 mm,本文提出的方法检测误差为0.055 mm,检测精度提高了53%,验证了该方法在对检测精度影响较小的同时大幅度提升检测效率。

3.6 舵轴垂直度检测实验及结果分析

首先对图像进行图像预处理。然后对图像进行边缘检测,利用霍夫变换提取舵轴母线,再计算每组对应点的中点,对所有中点进行最小二乘拟合,即可得舵轴的中心轴线方程。利用霍夫直线检测提取出与舵轴垂直的舵面内的直线作为基准,如图12 所示。

图12 舵轴垂直度检测Fig.12 Verticality detection of rudder shaft

其中line1-4 为提取出的母线坐标,line0 为基准直线坐标。用根据直线与基准夹角的余弦值乘舵轴高度即得到垂直度公差,计算垂直度的实际值。采集多幅图片,对舵轴对称度进行重复性测量,依据肖维勒原则,判断是否存在粗大误差,最后利用式(9)和式(10)计算舵轴垂直度最优解和标准差。结果如表2 所示。

表2 舵轴垂直度及摇臂角度检测结果Tab.2 Results of rudder shaft verticality and rocker arm angle detection

使用三坐标测量机对该舵类结构件进行垂直度测量结果为0.479 mm,本文提出的方法检测误差为0.225 mm,验证了该方法在对检测精度影响较小的同时大幅度提升检测效率。

3.7 摇臂角度检测实验及结果分析

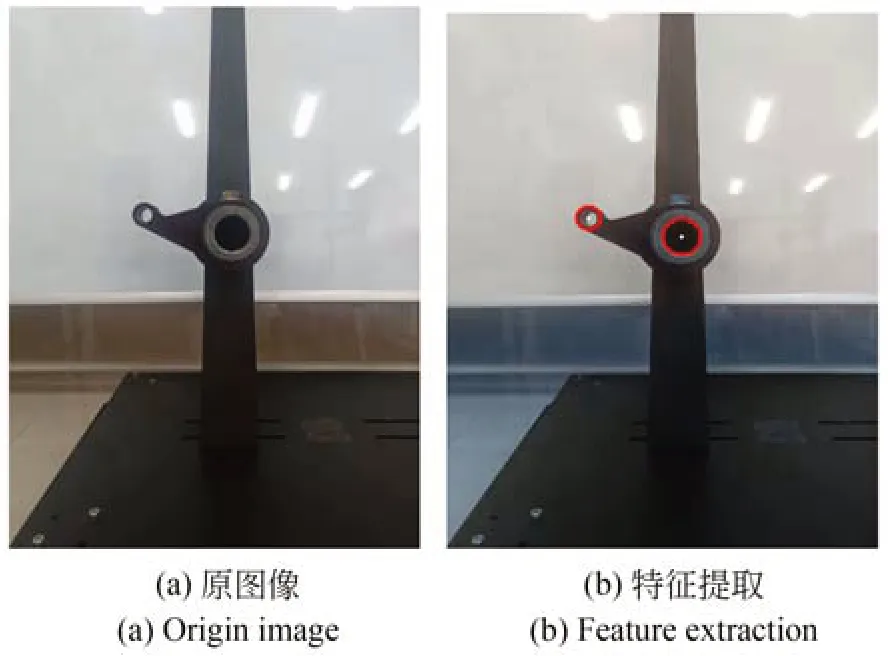

首先对原始图像进行图像预处理,去除噪声干扰,对预处理后的图像进行边缘检测,最后检测目标圆轮廓特征,原始图像与特征提取结果如图13 所示。

图13 摇臂角度检测Fig.13 Angle detection of rocker arm

舵面竖直立在测量平台上,可认为摇臂夹角的测量基准为水平面内的竖直线。可得到摇臂圆心连线与基准线的夹角为α。采集多幅图片,对摇臂夹角进行重复性测量,依据肖维勒原则,判定第四次实验为粗大误差,剔除后,利用式(9)和式(10)计算最优解和标准差。结果如表2所示。

使用三坐标测量机对该舵类结构件进行摇臂角度测量结果为78.351°,本文提出的方法检测误差为0.772°,验证了该方法在对检测精度影响较小的同时大幅度提升检测效率。

3.8 人机交互界面设计

在实现几何量误差检测和装配角度检测后,设计制作GUI 界面,如图14 所示。

图14 GUI 界面Fig.14 GUI interface

4 结 论

本文针对现有接触式测量方法装夹定位后只能测量一种或两种参数、检测效率低等问题,提出了一种舵类结构件几何量误差和装配误差视觉检测方法,搭建了检测系统,并通过实验分析了不同图像预处理方法和边缘检测算法对舵类结构件的检测效果,得到Scharr 算子处理后的舵轴图像边缘更清晰且无间断,Canny 算子处理后的摇臂图像边缘比较清晰,因此选用Scharr 算子提取舵轴图像边缘、Canny 算子提取摇臂图像边缘。然后,构建了几何量误差检测目标函数,运用自适应遗传算法求出几何量误差最优解,根据相机标定原理计算几何量误差的实际值。最后,研发了舵类舵结构件几何量误差和装配误差视觉检测软件,搭建了视觉检测实验平台,实现了舵类结构件几何量误差及装配角度误差快速检测功能。经过多次重复测量实验,对称度检测精度达到0.055 mm,垂直度检测精度达到0.225 mm,装配角度检测精度达到0.772°,完成单项检测耗时7 s。实验结果表明,该方法不仅提高了几何量误差检测精度和检测效率,同时有助于提高舵类结构件成型-制造-在机检测的自动化和智能化水平。