基于光束偏转法的原子力显微镜探针一致性装配系统研究

2024-02-29张宝良梁文峰

张宝良, 梁文峰, 杨 铁, 于 鹏*

(1. 沈阳建筑大学 机械工程学院,辽宁 沈阳 110168;2. 中国科学院 沈阳自动化研究所 机器人学国家重点实验室,辽宁 沈阳 110016;3. 中国科学院 机器人与智能制造创新研究院,辽宁 沈阳 110169)

1 引 言

原子力显微镜(Atomic Force Microscope,AFM)凭借其纳米尺度高分辨率、高精度成像与操作等优势在扫描探针显微镜家族中脱颖而出,其在物理[1]、化学[2]、材料[3]、聚合物[4]、生物医药[5]、半导体[6]等众多领域得到广泛应用,早已成为纳米研究领域中的重要工具。将AFM 探针尖端作为刀具,可代替传统方法进行一维至三维纳米结构加工[7]或刻蚀[8]。将探针作为力传感器,可提取样品的弹性、摩擦、粘附力等物理信息[9]。

AFM 探针尖端与样品间力的相互作用引起的探针悬臂梁偏转通过应用较多的光束偏转法[10]进行放大,并由光电位置传感器(Position Sensitive Detector, PSD)接收偏转信息,经处理后可构建样品表面形貌[11]。而采用光束偏转法放大探针悬臂梁有效偏转的同时也会放大位置偏差,这一偏差会严重影响表面形貌构建的准确性。因此,减小探针更换后位置偏差,保证扫描光路与探针位置的一致是AFM 扫描样品前的必要步骤,是AFM 实现纳米级成像的基础与关键。

传统AFM 系统探针更换通常是在无设备仪器辅助条件下人工手动将探针固定在探针夹持器上,而后将探针夹持器固定在AFM 测头端。一般采用光束偏转法的AFM 测头通常包括激光器、PSD 与探针固定模块三大部分。夹持固定方式一般有螺栓簧片法[12]、弹簧簧片法与胶水粘贴法[13]。手动换针通常需要整体取下AFM 测头来进行探针更换,并且每次更换后探针位置无法与原有AFM 测头光路相适应,需对AFM 测头端的激光器与PSD 进行位置调节,这一过程较为耗时且繁琐,并对操作人员有一定要求,影响AFM 工作效率。因此,更高效率的AFM 自动换针功能的研究与应用被不断提出。而自动更换探针的高效率、高精度是研究的重点与难点,目前,探针自动更换方案主要有三类:(1)更换探针本体[14]。该方案一般采用真空负压方式吸附探针,其结构简单但对探针固定能力较弱;(2)更换探针悬臂尖端[15]。使用此换针方式可减小探针消耗成本,减少探针静态参数设定,但其附加组件较多,换针过程复杂;(3)更换附有探针的夹持机构[16]。采用电磁吸附探针夹持结构的探针较为稳固且不易损坏,测头端负载较小。Sadeghian H 等人为提高工业原子力显微镜换针效率,开发了自动探针交换与光学对准仪器[17],可集成在平行原子力显微镜中。该仪器采用真空负压吸附探针方式,可在6 s 内完成18 根探针交换,精度优于2 μm。为能重复使用与更换探针,提高原子力显微镜在工业测量中的应用程度,Mrinalini R S M的研究小组提出采用液体的毛细力吸附探针尖端进行更换与回收[18],其中包括探针供应站、探针回收站与液滴供应站。然而,这一换针过程较为复杂,其换针过程需2 min,且液滴毛细力对探针固定能力较弱。Vikrant K S 等则采用蜡质微球作为粘合剂进行探针针尖的更换[19]。该装置利用激光加热蜡质微球,其微球冷却后将探针尖端固定在测头上,平均约10 s 完成探针更换,使用视觉伺服系统将探针定位后精度优于0.3 μm。由于采用加热石蜡方式,该系统仅能在常温、非真空、非液态环境中使用。而在工业产品级的自动探针更换应用中, Park 公司具有晶圆自动缺陷检查功能的Park NX-Wafer 与能够进行侧壁成像的Park 3DM Series 均采用自动换针器更换磁性探针夹的方法来取放新旧探针[20-21],通过模式识别自动定位针尖,而后调整光路组件使探针相对位置。然而,上述研究或应用中,无论采用何种探针更换方式均无法摆脱在位的探针位置校准过程,并且,添加额外的探针位置调整机构会增加AFM 系统测头负载,降低谐振频率,缩短扫描器有效工作带宽,减小AFM 系统扫描速度。探针调整过程所消耗的时间与定位偏差无疑会影响AFM 连续工作的效率与质量,制约着AFM 在工业自动化方向的发展速度。

针对AFM 系统更换探针后需调整光路的问题,本文提出基于光束偏转法的AFM 探针一致性装配系统。该系统通过光路一致性组件与高精度调节平台相配合,在光路系统与AFM 测头光路一致的前提下,使探针悬臂梁将固定角度的入射激光以恒定的方位反射在PSD 中心位置且接收能量均一,从而实现所装配探针相对探针夹安装位置的一致。装配完成的一致性探针更换到AFM 系统中,实现替换的探针悬臂梁能够准确覆盖原有激光光斑位置并稳定反射。最终实现通过更换一致性探针来免去以往探针在AFM系统端的复杂调节过程,提高AFM 操作效率,并避免手动安装与调节误差对扫描成像质量产生影响。

2 AFM 系统工作原理

AFM 系统工作原理如图1 所示。AFM 的核心部件是悬臂梁探针,悬臂梁一端被压电陶瓷装置固定,另一端为在样品表面工作的自由端。探针针尖与样品表面之间存在极其微弱的作用力,当针尖在样品表面做起伏运动时,会使得悬臂梁发生弯曲形变,AFM 正是通过检测悬臂梁的形变信息来获得样品表面形貌,在其检测方法中应用最广泛的为光束偏转法[22]。当激光打在发生形变的悬臂梁探针自由端上表面时,反射光束发生偏转,光束的偏转被PSD 检测到,经过信号处理转化为电压信号,并输出到反馈控制单元。反馈控制单元对频率的变化做出响应并输出一个控制信号加到压电扫描管的Z方向电极上,调节探针和样品之间的间距,从而使微悬臂在扫描过程中的共振频率维持在一个设定值,并可减小针尖磨损以及针尖对样品的损坏。数据处理单元将反馈控制单元的输出信号与X,Y扫描信号进行处理并输出样品表面信息的图像[23]。

图1 AFM 系统工作原理图Fig.1 Working principle of AFM system

通过AFM 系统工作原理可知,探针悬臂梁相对系统光路与样品间的位置是极为重要的,探针的安装偏差会改变激光反射方位,将直接影响PSD 接收与处理信号,并且探针尖端相对样品位置的偏差会改变两者间力的相互作用,影响如振幅、频率、相位、挠度等数据的准确性。由此可见,探针安装位置的准确性会影响系统扫描成像质量。因此AFM 系统扫描成像前必须进行探针与光路位置调整工作。

3 探针一致性装置结构设计

3.1 光路一致性组件设计

光杠杆法是指利用光线的镜面反射定律,对微小角度位移量或变化量放大的光学装置,间接反映出微小的位移变化与变化方向。采用光束偏转法的AFM 正是利用这一原理对探针微位移量进行放大测量。因此本文的探针一致性装配系统通常采用光束偏转法与PSD 配合来监测放大后的激光光路位移变化,间接实现探针与探针夹在微小位移与角度误差下的探针安装,即在入射激光位置不变的情况下调节探针悬臂梁尖端位置,使其将激光准确地反射到PSD 的同一位置。PSD 对于激光位移的灵敏度是非线性的,越远离中心位置,其位移检测灵敏度越低。因此本研究将PSD 中心位置作为探针装配位置一致性的基准。

通过光束偏转法计算光杠杆放大比A,其原理如图2 所示[24]。反射光束光路的长度为L,微悬臂的有效长度为l,当悬臂梁偏转量为δ,反射光束投射到PSD 上的光斑位移量为d,假定微悬臂梁探针和样品表面作用力恒为F,微悬臂偏转角为θ,根据悬臂梁的挠曲方程:

图2 AFM 系统中光束偏转示意图Fig.2 Schematic diagram of beam deflection in AFM system

其中:E为微悬臂梁材料的杨氏模量,I为微悬臂梁截面的惯性矩,EI为微悬臂梁的弯曲刚度,y对应受力作用点x处的纵向位移量。

由式(1)可得微悬臂梁的最前端处,即受力点的位置:

由式(2)可得光杠杆放大比A:

在AFM 系统中,悬臂梁的偏转量是纳米级的,因此需要较大的光杠杆放大比读取其偏转量,这通常为数千倍的放大比。然而,在探针一致性系统中,激光光斑直径与悬臂梁宽度都为微米级,过大的放大比例会提高系统调节的灵敏度。对于本文的探针一致性装配系统,过高的灵敏度不利于调节控制。因此,在该系统中利用光束偏转法放大一个数量级,即可实现系统在可控灵敏度范围内的精密调节。

由公式(3)可知,微悬臂的有效长度l在该系统中等同于探针产生偏转的半径长度。因此通过控制反射光路光束长度L与探针偏转半径长度l,即可得到所需的光杠杆放大比,在本系统中通过改变探针整体的偏转中心来改变探针偏转半径。图3 为探针一致性系统中光束偏转示意图,本文光路一致性系统中反射光路光束长度L为30 mm,而探针偏转半径,即探针绕X轴与Y轴的旋转半径均设计为9 mm。由式(3)计算的光杠杆放大比为10,即悬臂梁末端偏转量为1 μm 时,PSD 上光斑的位移量为10 μm。

图3 探针一致性系统中光束偏转示意图Fig.3 Schematic diagram of beam deflection in probe consistency system

为简化一致性探针(本文将探针与探针夹装配后的整体称为一致性探针)在AFM 系统中初次校准光路的调节步骤,其光路设计与调节方式尽量与相对应的AFM 系统测头保持一致。光路结构如图4 所示,激光二极管发出的发散光通过非球面透镜准直后由平凸球面透镜会聚,经由45°直角棱镜反射到探针悬臂梁尖端位置,即焦点位置。探针夹与探针贴合后以20°的角度将激光反射到PSD 感光面。激光光斑直径为38 μm,探针悬臂梁宽度为45 μm,宽度的一致有利于判断悬臂梁是否完全覆盖光斑,避免反射激光能量衰减。在装配一致性探针前,需制作标准探针来校准光路,保证所有系统间的光路一致。因此,需要通过精密丝杆调节二维柔性铰链组件来改变激光器入射角度,调节二维位移组件使接收的激光光斑处在PSD 中心位置。

图4 光路一致性调节设计简图Fig.4 Optical path consistency adjustment design schematic

3.2 整体机械结构设计

对于该装置,除光路一致性调节外,探针位置与角度的调节也同等重要,此项调节工作决定着探针的装配一致性精度。对于探针的Z向高度调节,需满足定量的胶层厚度与稳定一致的激光反射能量。X与Y向的调节精度要求为准确调整悬臂梁尖端位置使其完整覆盖激光光斑,因此为保证探针的三维位置调节,采用精度为0.01 mm 的XY轴位移调整平台与Z轴手动升降平台进行水平与竖直方向的调节。在探针调节中,探针绕X轴、Y轴的角度调节最重要,决定着激光光斑是否能够准确反射到PSD 中心位置,因此,本文选择了精度为5′的X轴角度倾斜滑台与Y轴角度倾斜滑台进行角度调节,并通过增加调节手柄直径提高调节灵敏度。在探针的调节过程中使用位于装置顶部的光学显微镜观察激光光斑与探针悬臂梁的相对位置,以及装置侧边的光学显微镜观察探针与探针夹两平面距离与探针偏转角度。

如图5 所示,包括了一致性探针制作必要组件与设备。负压装置将探针吸附在探针夹具基座上,均匀涂抹UV 胶水的探针夹放置在探针夹定位底座上,随后将位移与角度调节组件平台通过水平导轨推入光路调节组件处,使用Z向快速升降组件调节探针高度,通过顶部光学显微镜与XY轴位移平台调节探针悬臂梁尖端覆盖光斑,在侧视光学显微镜的辅助下精确调节探针高度,使UV 胶水均匀分布在探针与探针夹之间后,调节绕X,Y轴的角度倾斜滑台使探针悬臂梁尖端反射的光斑处于PSD 中心位置并且能量保持均一。使用两组UV 灯在两侧均匀照射UV 胶面进行探针位置的固定,UV 胶水在紫外线的照射下可在几秒内快速固化,优于传统的胶水固定方案。探针固定后关闭负压,缓慢推出位移与角度调节组件平台。至此,一枚一致性探针的装配流程结束。

图5 探针一致性装配系统机械结构设计图Fig.5 Mechanical structure design drawing of probe consistent assembly system

3.3 一致性探针转移与更换

一致性探针转移与更换流程如图6 所示。本研究的探针一致性系统在光路不变条件下可进行批量探针装配,装配完成的一致性探针放置于特制可运输的探针盒中。换针时仅需用镊子从盒中取出并转移到AFM 测头端,AFM 系统便可进行扫描工作。

图6 一致性探针转移与更换流程图Fig.6 Consistency probe transfer and replacement flowchart

本研究小组使用的AFM 系统与本系统的探针固定方式均为磁吸方式。经特殊设计优化的磁性探针夹与磁性测头相互吸附固定,并采用测头端定位珠与探针夹定位孔相互嵌合方式进行定位,使用该方式的探针夹相对于测头具有亚微米级重复定位精度。因此,一致性探针相对于测头的定位精度主要受探针装配于探针夹的精度影响。正是因为手动装配探针误差较大,所以导致换针后需要调整光路。而通过本文的探针一致性装配系统来保证探针与探针夹的高精度装配,则使探针更换变得便捷高效。

4 实验结果与讨论

4.1 探针一致性装配系统搭建

为验证装配探针的位置一致性程度,进行了探针一致性装配系统的实物搭建,如图7 所示。将整套装置放置于不锈钢底板上,可保证系统调节移动时的稳定性。两组光学显微镜使用万向支架进行连接,并通过三维位移台进行位置精细调节,提高成像清晰度。UV 固化灯采用万向磁力底座固定。安装有缓冲器、环形磁铁、平头带螺母棘轮的限位座和光路一致性固定基座对载有探针位置调节组件的滑块座进行位置定位与固定。其余部件与仪器包括:可以同时控制两组UV 固化灯的发光强度与时间的UV 灯固化控制器;可调节最大负压到99 KPa的真空泵;光学显微镜外接显示器;显示PSD 输出数值示波器。

图7 探针一致性装配系统实物搭建图Fig.7 Probe consistency assembly system physical

图8 为探针装配实物图。从图8(a)的侧视图看,探针与探针夹粘贴斜面保持平行,胶层厚度均匀且无溢出。由图8(b)的俯视图可看到,已完成一致性装配的探针水平与竖直方向均与探针夹粘贴面对应方向保持平行,均符合装配位置基本要求。

图8 探针装配实物图Fig.8 Probe assembly physical drawing

4.2 系统实际光杠杆放大比测算

通过对实物搭建的系统光杠杆放大比进行测算可较为准确地计算探针装配偏差,为探针装配一致性验证提供实际计算参数。根据探针一致性装置实际测量,在PSD 上激光光斑移动250 μm,其在def 方向数值变化平均为3 401.8 mv,即激光光斑每移动1 μm,PSD 的def 方向数值变化13.6 mv,因此PSD 对光斑位移灵敏度为13.6 mv/μm。由公式(3)可知,通过改变悬臂梁偏转量δ来获取PSD 上的光斑实际位移量d可计算系统的实际光杠杆放大比。通过对三维位移台的Z向进行调节可变改变悬臂梁偏转量,其偏转数值通过千分尺控制与读取,PSD 上光斑实际位移量d通过计算的PSD 对激光位移灵敏度进行获取。图9 为系统光杠杆放大比测算图。其斜率即为光杠杆放大比A,其值为9.89,与理论值10 稍有差异,分析其原因为:系统组件装配误差与不同类型的探针长度变化,导致反射光束光路长度与微悬臂的有效长度稍有改变。但此误差对系统探针装配精度影响较小且可控。

图9 系统光杠杆放大比测算图Fig.9 System light lever amplification ratio measurement chart

4.3 UV 胶固化导致探针位置偏差分析

探针与探针夹安装固定方式大致分为弹簧夹持和胶水粘贴两种,本文采用紫外光胶黏剂进行粘贴装配。UV 胶固化速度快、使用工艺简便,可以在调整确定探针位置与角度后进行紫外光照射,快速固化。然而,UV 胶在固化过程中聚合反应带来的原子间距离的变化,与从单体变为聚合物的过程中产生的熵的变化,即自由体积的变化,使其在固化过程中产生一定的体积收缩,并且存在着凝胶化过程。凝胶化之前体系虽有收缩,但仍具有流动性,而凝胶化之后,分子运动受到了阻碍,进一步的固化反应产生了收缩应力[25]。

在UV 固化的实验中,通过读取PSD 数值变化可发现UV 胶水的收缩与应力释放对探针位置与角度影响较大。根据相关文献[26],UV 胶水的收缩率越小,其应力变化也越小,因此,为减小胶水固化带来的探针安装误差,首先选取的胶水尽量为低收缩率,其次需要对标准探针进行校准,标准探针在显微镜下进行手动安装,安装时存在的角度误差,在后续探针制作的中会保持这一误差的存在,即保持了UV 胶水安装面中的不均匀分布状态。这使不均匀分布的UV 胶收缩量与应力存在差异,使固化过程中探针位置的变化存在不确定性。

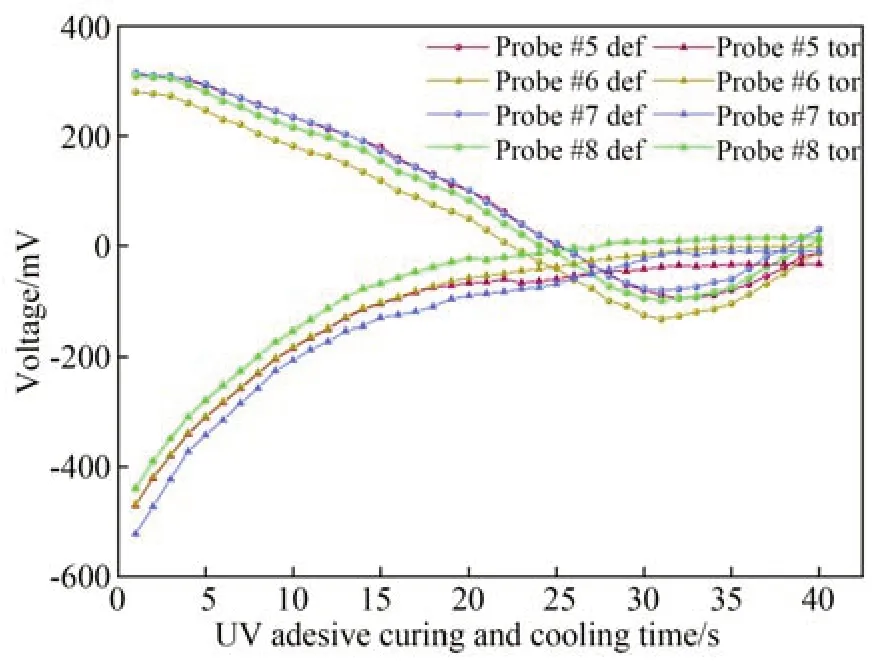

如图10 为UV 胶固化过程致探针位置偏移图。从图中看到,在保证探针调节位置相同的情况下,UV 胶水的固化误差基本恒定,因此,可通过补偿偏移量的方式来使探针粘贴后的位置达到要求范围。实验结果显示位于PSD 平面的竖直与水平方向,即探针绕X轴的偏转(Deflection, def)与绕Y轴的扭转(Torsion, tor)方向平均偏差值分别为-306 mv 与469 mv,可认为是标准探针角度偏差导致的UV 胶水不均匀分布在UV 灯照射固化后的收缩与应力释放的结果。因此,为对固化偏差进行补偿,使所有探针都与标准探针数据一致,则需在固化前将def 方向数值标准调高到306 mv 位置附近,tor 方向数值调低到-469 mv 附近,并以此为固化前探针调节基准。为验证这一方法进行了偏差补偿实验,图11为补偿UV 胶固化形变后探针位置偏移图,从图中可看到采用了偏差补偿方法后效果明显,粘贴后的探针数据均更加接近标准探针数据,证明了该方法的可行性。

图10 UV 胶固化过程致探针位置偏移图Fig.10 Probe position offset during UV curing

图11 补偿UV 胶固化形变后探针位置偏移图Fig.11 Probe position offset after compensating for UV adhesive curing deformation

4.4 一致性探针装配精度分析

根据PSD 工作原理可知,当激光光斑处在PSD 中心位置时,四个象限的光强度相同,产生的光电流相等,而当光斑位置改变时,四个象限的光强度改变,其产生的光电流与光强度呈正相关,通过相关算法计算光电流变化即可得到光斑的位置。Li D 等人发现光斑靠近探测器中心位置可提高其位置检测精度[27],这对AFM 系统的测量与成像是有利的。因此,AFM 系统中经过探针更换与光路位置调节后的激光光斑均应处于PSD 中心位置。

而就本文的探针装配系统而言,PSD 中激光光斑的位置由探针装配精度决定。经过大量探针装配实验,其数据结果如图12 所示。80 根探针在同一光路下,探针反射的光斑能量稳定在约2.0 V,在PSD 的def 方向平均数值为91 mv,tor方向平均数值为120 mv。根据实际测算的光杠杆放大倍数为9.89 计算可得,PSD 对于探针装配位置灵敏度则为134.5 mv/μm,折算到探针尖端相对于入射激光光斑中心,其def 平均位移量为0.67 μm,tor 方向平均位移量为0.89 μm,计算后其探针尖端距中心位置平均偏移量为1.11 μm。证明探针一致性装配系统具备微米级精度位置调节能力。

图12 一致性探针装配位置数据图Fig.12 Consistency probe assembly position data

值得注意的是,按照传统方式需首先使用UV 胶将探针手工固化在探针夹上,将探针夹置于AFM 系统后,需调整入射激光的光斑位置,使其与探针悬臂梁尖端重合,而后调节PSD 位置使被悬臂梁反射的激光光斑位于其中心位置,这一探针更换与光路调节时间通常约需5 min,而在AFM 系统上仅需少于10 s 即可更换一枚一致性探针,且无需做任何位置调整。因此,在满足探针位置精度的同时,采用一致性探针可大大节约AFM 系统探针更换时间,提高操作效率。

4.5 探针位置偏差对AFM 系统成像影响

在AFM 系统运行过程中会包含如热噪声、机械噪声、探测器噪声等干扰有效信息检测提取的噪声[28]。而探针的装配精度在一定程度上会影响探测器噪音,光电探测器在产生光电流的同时,会不可避免地产生噪声信号。当光斑偏移,PSD 中对应象限的光电流增加的同时噪声也会随之增加,降低PSD 的信噪比[29],最终影响AFM系统的信噪比。如图13 所示,分别测试了光斑距PSD 中心位置偏移为0,300,600,900 mv 时的探针热噪声。通过实验验证,当激光光斑逐渐远离PSD 中心位置时,探针热噪声峰值不变,而PSD噪声增加,底噪逐渐升高。

图13 激光光斑距PSD 中心不同距离时噪声变化图Fig.13 Noise variation at different distances of laser spot from PSD center

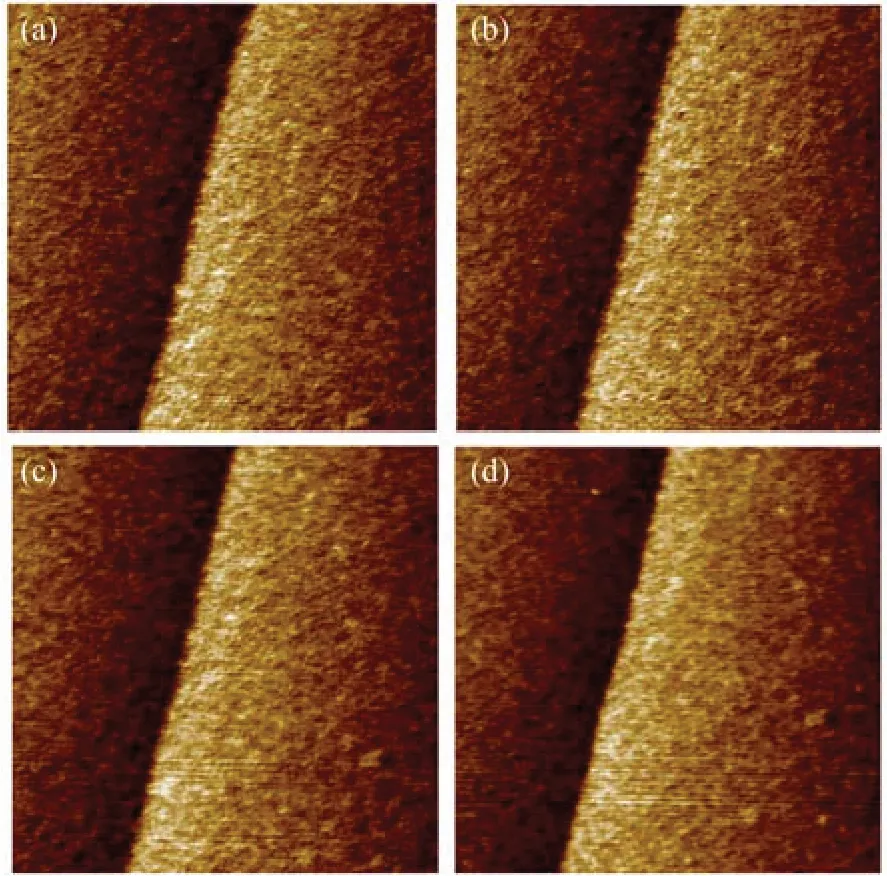

为探究探针偏移量不同时PSD 产生的噪音对AFM 系统成像质量的影响,本文进行了探针距PSD 中心偏移量分别为0,300,600,900 mv 时的AFM 成像,如图14 所示。扫描样品为标称高度为0.75 nm 的碳化硅,扫描范围360 nm×360 nm,扫描行频为1 Hz,像素点为256×256。

图14 光斑距PSD 中心不同距离时AFM 扫描成像图Fig. 14 AFM scan image at different distances from the center of the PSD

通过对以上4 幅图的对比,其样品扫描成像质量并未出现明显下降,说明探针反射光斑位置偏差即使在900 mv 时,其产生的探测器噪声也未对AFM 系统成像质量造成影响。这表明即使是采用目前80 根探针中偏差最大的探针进行样品扫描成像,其PSD 噪声对成像质量的影响远小于系统中其他因素。通过以上分析,证明本文探针一致性装配系统所装配的绝大部分探针均可满足AFM 系统成像要求。

5 结 论

本文提出的基于光束偏转法的AFM 探针一致性装配系统,可有效避免AFM 扫描或测量前的调整校准光路步骤,实现了同一光路下探针安装于探针夹位置一致性目的。首先,对采用了光束偏转法的光路进行设计,利用二维位移组件调节激光器入射角度与PSD 接收光斑位置,实现光路位置的一致性调整,然后通过三维位移调节平台与绕XY 轴角度倾斜平台对探针位置与角度进行微米级调节,最后对探针一致性装配系统总体结构进行设计并开展实验验证与分析。实验结果表明:装配的80 根探针一致性数据均接近标准探针,其def 方向平均值为91 mv,tor 方向平均值为120 mv,sum 值基本稳定在2 000 mv,满足PSD 接收激光位置与能量的要求。通过对系统PSD 光斑位移灵敏度的实际测量,测算后探针平均位移偏差接近1.1 μm,实现了微米级探针调节精度。并且在满足AFM 系统对探针位置偏差与激光光斑偏差要求的同时,更换一致性探针仅需8 s。因此,探针一致性装置的使用可有效避免AFM 使用前光路调节校准探针过程。未来可将该系统迭代为自动化操作,进一步提高装配效率与精度,并与自动更换探针装置相配合,提高AFM 在各领域应用的便捷性与工作效率。