海相淤泥资源化制备路基填料试验研究

2024-02-28沈尔卜胡兴龙徐民主张柏泉

沈尔卜,胡兴龙,徐民主,张柏泉,杨 武

(1.中交二航武汉港湾新材料有限公司,武汉 430100,2.中交武汉港湾工程设计研究院有限公司,武汉 430100; 3.海工结构新材料及维护加固技术湖北省重点实验室,武汉 430100)

引 言

随着河湖水环境整治、航道港湾疏浚等清淤工程的大规模展开,大量清淤底泥应运而生。目前国内大部分淤泥进行弃置填埋处理,不仅占地大、滑坡风险高,还存在污染水环境、大气环境等潜在二次风险,随着生态文明建设发展,清淤底泥的资源化利用是大势所趋[1]。现阶段清淤底泥资源化处置方式主要为建材利用,通过利用淤泥替代部分砂石制成砌块、陶粒和管材等,该方式虽然能提升淤泥附加值,但消耗淤泥总量较小[2]。滨海地区主要为海积冲积平原,土质条件相对较差,土地资源相对匮乏,因而缺乏优质的工程填料。将废弃淤泥资源化转化为新型环保土工材料再利用,既能大规模消纳清淤底泥、解决淤泥处置环境污染问题,还能缓解滨海地区土地资源紧张趋势。

海相淤泥具有液塑限高、颗粒细、异质性强和有机质含量高[3]等特点,采用传统的水泥进行固化存在水泥掺量高、固化土强度低等问题[4]。近年来,国内外学者针对海相淤泥的道路应用展开了相关研究工作。朱伟[5]等采用复合固化材料改良海洋疏浚淤泥,固化淤泥的强度和变形满足工程用土的要求。乐绍林等[6]通过以固化淤泥含水率、抗压强度和抗剪强度为研究指标,研究JCW固化剂对淤泥的固化效果,结合现场试验田进一步佐证固化土路用可行性。王伟光[7]等采用复合固化剂处理浙江温州某淤泥,路基填料力学性能、路用性能和耐久性能等能力得到提升。

前人研究验证了海相淤泥用于制路基填料的技术可行性,但仍存在以下不足:首先,选用高掺量水泥进行固化,缺乏经济性;其次,现有研究主要集中在固化土力学性能,未深入探讨固化淤泥现场路用性能和环境安全性。本研究以浙江瓯河入海口疏沉积淤泥为对象,针对现有研究中的不足,对海相淤泥进行资源化路基填筑。主要研究内容如下:(1)研究不同固化剂对淤泥基本力学性能的影响,探索适用于海相淤泥的固化材料;(2)优化固化淤泥路用性能,考察固化淤泥环境安全性,为滨海地区海相淤泥资源化固化筑路大规模工程应用提供技术指导。

1 试验材料及方法

1.1 试验材料

1.1.1 疏浚海相淤泥

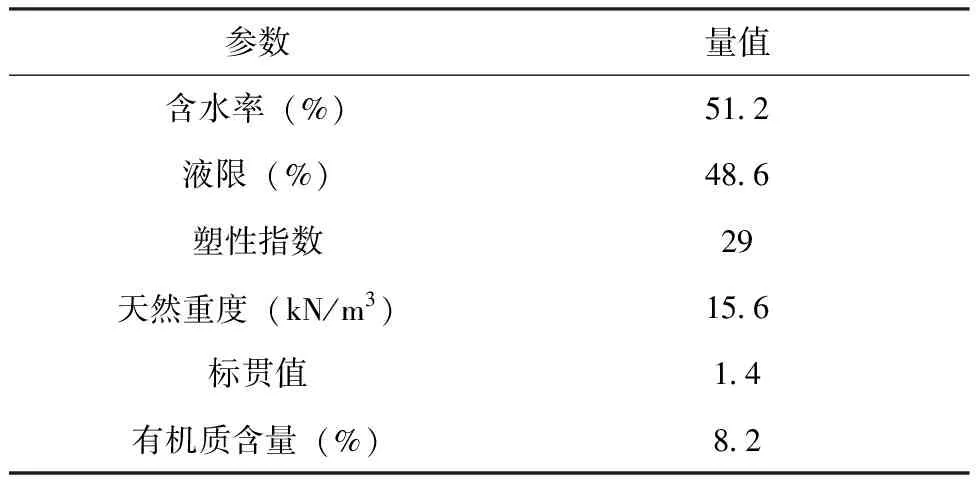

试验淤泥为浙江瓯河入海口疏沉积淤泥经“环保清淤-絮凝调理-带式压滤”工艺处理后的海相淤泥。海相淤泥含水率为51.2%,液限为48.6%,塑性指数为29,黏粒含量高,有机质(主要为腐殖酸)含量为8.2%,属于高液限有机粉质黏土,表1为海相淤泥基本物理性能。

表1 海相淤泥物理性能指标Tab.1 Physical property indexes of marine silt

1.1.2 复合固化剂

试验采用P42.5普通硅酸盐水泥、浙江某炼铁厂磨细水渣和浙江某磷肥厂中的工业废料石膏,其主要化学成分见表2。

表2 固化剂化学组成Tab.2 Chemical composition of curing agent (%)

1.2 试验过程与方法

1.2.1 无侧限抗压强度试验

经滤网滤除瓯海底泥中的贝壳、树枝等杂质,向处理后淤泥中添加固化剂强制搅拌5min,随后立即装入70.7mm×70.7mm×70.7mm模具中振动密实,在温度20 ±2℃,湿度>90%环境中养护24h脱模,继续养护至设计龄期。依照《土工试验规程》(GB/T 50123-2019),采用YSH-2 型无侧限压力测试仪参照规程测定无侧限抗压强度。

1.2.2 混料试验

本试验含有水泥、水渣和石膏三种变量,采用单形重心设计的方法,考察各种混料成分的含量与固化土7d无侧限抗压强度之间的关系。假设水泥、水渣和石膏的含量分别为xl、x2、x3,所得到的无侧限抗压强度为y,则该实验是为了建立y与三个变量之间的回归关系,其约束条件为式(1):

(1)

从节约成本出发,结合单因素试验结果,本试验采取12%的总固化剂质量分数比。通过Design Expert 8.0软件进行设计,具体试验组别设计见表3,其中A、B、C分别为水泥、水渣和石膏的真实质量分数,x1、x2、x3分别代表水泥、水渣和石膏的相对百分含量。

表3 混料试验组别设计Tab.3 Mixture design by group

1.2.3 路用性能试验

依照《公路路基设计规范》,以加州承载比、液塑限和压实度为固化土路基填筑主控指标,参照《公路土工试验规程》(JTG 3430—2020)进行土样液塑限、加州承载比和重型击实试验。

1.2.4 环境安全性试验

参照GB 5085.3-2007《危险废物鉴别标准浸出毒性鉴别》检测固化前后淤泥中重金属含量,淤泥污染程度依照内梅罗综合污染指数法[8]进行判断。有机质参照GB 9834-1988《土壤有机质测定方法》,采用重铬酸钾容量法进行测定。

2 试验结果

2.1 单因素试验结果分析

从图1(a)可知,随着水泥、水渣和石膏掺量增加,固化土强度逐渐增大,其中水泥固化土强度最高,在掺量为15%情况下7d强度达到1.88MPa,而水渣和石膏固化土的7d强度仅为0.89MPa和1.09MPa,由此推断水泥可能是提升海相淤泥固化土强度性能的主要材料。但水泥原材料成本相较于水渣和石膏更高,单掺水泥在工程应用中经济可行性较差。加州承载比是评价路基承载能力和抵抗局部荷载压入变形的综合性指标,压实度是评价路基填料现场碾压整体性的重要指标。在固化剂掺量和其他实验条件相同情况下,水泥、水渣和石膏固化土的CBR值和压实度如图1(b)所示,仅有水泥固化土CBR值满足《城市道路路基设计规范》(CJJ 194-2013)快速路和主干路路床填料CBR≥8%的要求,仅有石膏固化土填料压实度满足≥96%的要求。这可能是因为水泥的水化凝胶作用是提升淤泥强度性能的主要固化材料,但淤泥中含有的腐殖酸等有机质抑制了水泥和水渣的水化凝胶,而石膏反应产生钙矾石的膨胀作用受腐殖酸影响较小,石膏固化土结构更为密实[9]。固化土作为路基填料使用需具有较高的承载能力和较好的压实性能,单独使用水泥、水渣或石膏,各种可能存在缺乏经济性、路用性能不足等问题。

图1 掺量和龄期对固化土强度的影响Fig.1 Impact of dosage and age on strength of cured soil

2.2 混料试验结果分析

(2)

式(2)中,bi为xi的一阶系数,bij为xi、xj交互作用的二阶系数,rij为xi、xj交互作用的三阶系数,bijk为xi、xj、xk作用的三阶系数。

表4 混料试验结果 Tab.4 Results of mixture test (MPa)

从混料试验结果表4可以看出,固化土在7d龄期时已具有较高的无侧限抗压强度,说明淤泥经所配制的复合固化剂固化后具有较为稳定的强度增长趋势。分析原因,可能是因为水泥在早期充分水化,而石膏能与水泥水化产物水化铝酸钙反应生成具有膨胀填充作用的钙矾石,提升固化土早期强度;在反应后期水渣颗粒表面的CaO与活性成分进行化合,生成水化硅酸钙和水化铝酸钙,保障海相淤泥质固化土后期强度[10]。

图2 固化土7d无侧限抗压强度3D图Fig.2 3D graph of 7-d unconfined compressive strength of cured soil

试验组中固化强度等高线如图2所示,处于峰值强度时水泥的含量偏多,水渣与石膏的含量近似相同,说明水泥依旧是保障淤泥固化早期强度的核心组分,而水渣和石膏起辅助作用。

该模型剔除不显著项,修正后R2为0.9981,模型回归方程为:

y7d=1.55x1+0.77x2+0.88x3+1.63x1x2+1.71x1x3+1.27x2x3+10.79x1x2x3+1.69x1x2(x1-x2)+1.49x1x3(x1-x3)-1.07x2x3(x2-x3)

从强度3D图中选取最大强度峰值时作为7d龄期下的复合固化剂最优配方。通过模型计算,当xl=0.62,x2=0.18,x3=0.2时,固化土7d强度最高,达到2.12MPa。此时,转换为固化材料绝对掺量,得到水泥含量为7.44%,水渣掺量为2.16%,石膏掺量为2.4%,在此掺量条件下进行试验验证,得到固化土7d强度为2.36MPa,与模型预测结果较为接近。

2.3 路用性能实验结果分析

根据室内试验和模型构建结果,从满足工程设计要求和经济性出发,在固化剂配合比不变条件下(水泥62%,水渣18%,石膏20%),分别采用未经固化海相淤泥、海相淤泥水泥固化土和海相淤泥复合固化土进行试验验证。

2.3.1 液塑限

土的稠度界限对土体现场施工有很大影响,本研究采用土样的液限和塑性指数来表征土体的稠度[11]。如图3所示,参照JTG D30-2015《公路路基设计规范》,未经固化处理的海相淤泥液限大于50%,塑性指数大于26,不得直接作为路基填料,经水泥和复合固化剂固化后的海相淤泥适用于工程应用,这是可能是因为胶凝材料中产生的Ca2+与黏粒表面的Na+、K+等低价阳离子发生离子交换,引起淤泥微颗粒团聚,从而减小土颗粒比表面积[12]。

图3 固化土液塑限Fig.3 Liquid-plastic limit of cured soil

2.3.2 最大干密度与最佳含水率

重型压实试验结果如图4所示,海相淤泥最佳含水率为16.3%,最大干密度为1.653g/cm3;当添加12%的水泥时,水泥固化淤泥最佳含水率增加到19.1%,最大干密度增加到1.789 g/cm3;当添加12%的复合固化剂时,复合固化淤泥最佳含水率增加到18.5%,最大干密度增加到1.753 g/cm3。水泥、水渣和石膏的水化会消耗一定量的水,使得固化淤泥最佳含水量升高,水化产物使得淤泥颗粒胶结成具备一定空间结构的整体,同时石膏参与水化反应生成钙矾石,膨胀填充淤泥颗粒间的空隙,使淤泥结构更为紧密,固化土最大干密度增加。

图4 固化土击实试验结果Fig.4 Results of compaction test of cured soil

2.3.3 加州承载比

图5为不同固化剂固化前后海相淤泥加州承载比及膨胀量情况,原状海相淤泥CBR值仅为1.2%,经水泥固化后提升至18%,而经复合固化剂固化后提升至36%,海相淤泥复合固化土膨胀量也显著降低,结构更加致密、结构强度更高,抵抗变形的能力和承载能力均优于水泥固化土。

图5 固化土加州承载比Fig.5 California bearing ratio of cured soil

2.4 环境安全性试验结果分析

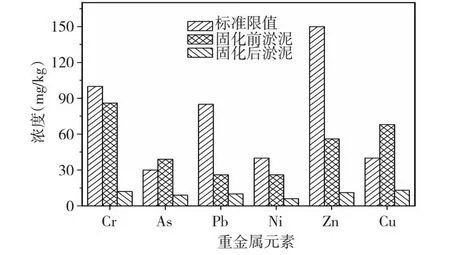

图6为海相淤泥固化前后重金属污染含量变化情况及《绿化种植土》(GB/T 340-2016)规定淤泥土地利用重金属含量Ⅰ级限值。淤泥中Cd和Hg均低于检出限,Cr、Pb、Ni和Zn四类重金属浓度低于标准限制,而As和Cu两类重金属浓度存在超标问题。经固化处理后的海相淤泥重金属浸出浓度显著降低,这是因为固化前Cr、Cu等重金属以游离态或吸附在黏粒表面形态存在[13],二次污染风险高,经固化处理后,重金属离子在碱性环境下沉淀稳定下来,经固化剂凝胶包裹二次稳定[14],大大降低其二次污染风险。

图6 固化土重金属浓度Fig.6 Concentrations of heavy metals in cured soil

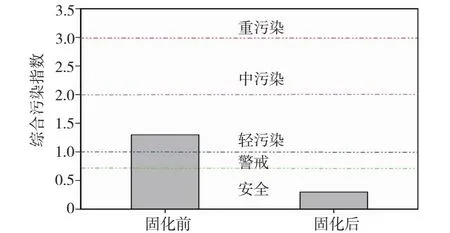

经内梅罗指数法计算结果如图7所示,固化前海相淤泥重金属综合污染指数P综=1.3,所以海相淤泥污染等级为轻污染。经固化稳定处理,海相淤泥路基填料的重金属综合污染指数P综=0.3,海相淤泥污染等级由轻污染变为安全。此外,淤泥中有机污染物主要为腐殖酸,有毒有机物含量均低于检出限。

图7 固化土污染等级Fig.7 Pollution levels of cured soil

2.5 固化机制分析

通过分别对未经固化的海相淤泥、水泥固化的海相淤泥和复合固化的海相淤泥进行SEM微观分析,结果如图8所示。由图可知,未经固化处理的海相淤泥结构松散,土颗粒之间存在大量的固有空隙,海相淤泥自身强度性能极低。水泥水化产物无定形水化硅酸钙凝胶(C-S-H)包裹在淤泥微颗粒表面,未能有效填充淤泥微颗粒之间的孔隙结构,同时淤泥中的腐殖酸等有机质可能抑制水泥水化,导致微颗粒之间孔隙增加,进而间接降低固化淤泥强度。经复合固化剂处理后的海相淤泥,大量的C-S-H、C-A-S-H等地聚物水化凝胶产物均匀分布在淤泥微颗粒表面,石膏反应产物钙矾石膨胀填充了淤泥微颗粒之间存在的固有孔隙和受腐殖酸侵蚀造成的结构孔隙,形成更为致密的微观结构[15],进而宏观上表现为固化海相淤泥力学性能和路用性能的显著提升。

图8 固化土SEM分析Fig.8 The SEM analysis of cured soil

3 结 论

本文通过采用水泥和水渣、石膏等大宗工业废渣,结合混料试验设计研制复合固化剂,资源化利用海相淤泥制备路基填料,对固化海相淤泥进行路用性能和环境安全性评价,并对未经固化、水泥固化和复合固化海相淤泥的微观结构进行对比表征分析,得到以下结论。

(1)单独掺入水泥等传统胶凝材料时海相淤泥固化效果一般,在水泥掺量为7.44%,水渣掺量为2.16%,石膏掺量为2.4%时,海相淤泥固化土无侧限抗压强度达到2.36MPa,与混料试验模型计算结果相近,能较好地满足工程施工要求。

(2)经复合固化后的海相淤泥液塑限、压实性能和CBR等路用性能均满足相关规范要求,且相较于传统水泥固化具有更好的压实性能和承载能力。

(3)海相淤泥中的重金属经复合固化剂沉淀稳定、凝胶包裹后实现了无害化,根据内梅罗综合指数法评价,淤泥污染等级由轻污染转变为安全。

(4)淤泥微颗粒经复合固化凝胶联结成整体,生成钙矾石填充颗粒间的孔隙,提升固化土密实度,进而提升固化土路用性能。