多级A/O工艺设计及其在应急污水处理工程中的应用

2024-02-28胡练伟

熊 超,胡练伟,龙 波,王 伟

(中建环能科技股份有限公司,成都 610045)

引 言

由于城市排水体制和管网设施不完善,污水溢流导致的水污染问题在城市区域仍普遍存在[1]。作为传统污水处理厂建设期内不可替代的过渡措施,应急污水处理工程在控源截污方面发挥了巨大作用。城市应急污水处理项目往往建设周期短、占地面积小、运行年限短,需采用可快速启动、经济可靠的处理工艺和设施,并达到较高的出水标准[2]。

随着国家对于水环境的要求日益严格,污水处理厂出水标准不断提升,现阶段的新(改、扩)建污水处理厂需达到一级A标准,部分地区需要达到Ⅳ类水质标准[3]。为解决高标准排放的问题,选择高效的脱氮除磷工艺是关键。多级A/O工艺可以更加合理地分配有机物负荷,充分利用碳源,提供良好的脱氮环境,因而具有高效的处理效率,近年来在传统污水厂的提标改造中已经逐渐被推广和应用[4]。已有研究主要对多级A/O脱碳及脱氮除磷的效果进行分析,而具体的设计案例及其在应急污水处理工程中的应用却鲜有报道。

资阳市一直在稳步推进河道整治、雨污分流、新建污水处理厂等综合治理工作,但短期内难以迅速完成并发挥作用。本项目为解决资阳市市政污水溢流问题,生化处理采用多级A/O工艺,并进行了工艺设计和数据分析,以期为国内应急污水处理厂的建设提供案例参考。

1 工程概况

1.1 设计水量和水质

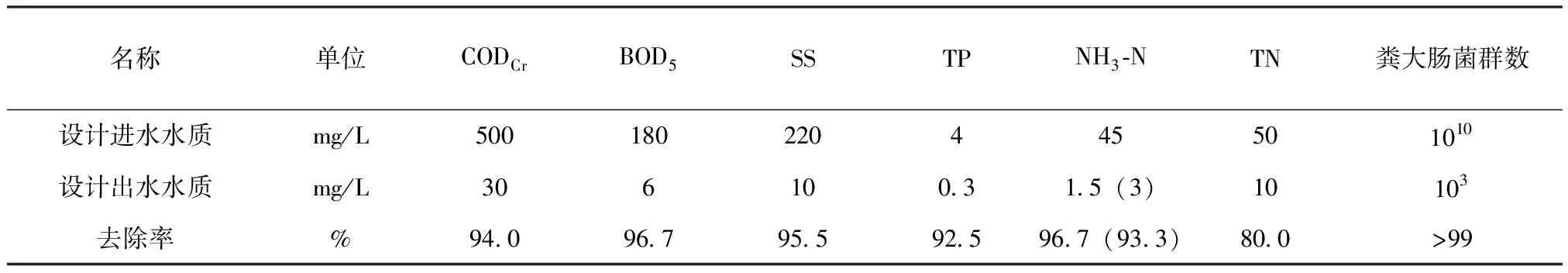

本应急污水处理项目占地面积为4928 m2(约7.4亩),用于处理市政管网溢流的生活污水。项目设计处理规模为5000 m3/d(变化系数1.2,即最大处理能力6000 m3/d),设计服务年限为2年。经历史数据调研和水样化验数据确定设计进水水质,出水水质执行《四川省岷江、沱江流域水污染物排放标准》(DB51∕2311-2016)。项目设计进、出水水质如表1所示。

表1 设计进、出水水质及去除率Tab.1 Design influent quality,effluent quality and removal rate

1.2 主体工艺选择

该项目的进水含有部分工业废水,其CODCr和TN的含量相较于常规生活污水偏高。在进行工艺选择时,充分了考虑本项目的占地面积、污染物去除率、投资成本及建设周期等因素。多级A/O工艺作为高效脱氮除磷工艺,与传统A2O工艺相比,其系统简单,同时对去除CODCr和TN有更好的效果。在深度除磷方面采用磁混凝沉淀工艺,其占地面积比传统高密沉淀池更小,而且对于TP和SS的去除具有高效性[5]。

考虑本次工程为临时应急污水处理工程,选择了建造速度快、建设成本较低的装配式技术进行主体构筑物的快速搭建。装配式技术不仅可满足应急项目对于工期和质量的要求,在项目服务期满后有利于设备拆除和材料回收利用[6]。

1.3 设计工艺流程(图1)

图1 本项目工艺流程图Fig.1 Process flow chart of emergency sewage treatment project

根据本项目的水质特点,采用“预处理+两级A/O+磁混凝沉淀+紫外线消毒”工艺,对各类污染物进行去除。预处理采用粗、细格栅,去除污水中的漂浮物和部分悬浮物;二级处理采用两级A/O工艺,对CODCr、氨氮和TN等污染物进行去除;深度处理采用磁混凝沉淀,进一步降低出水的TP和SS。深度除磷后的出水进入紫外线消毒系统,使粪大肠杆菌指标满足排放要求。

2 多级A/O工艺设计

2.1 多级A/O原理及特点

多级A/O工艺由多个串联A/O组成,污水按一定比例从各个缺氧池进入。二沉池的污泥回流至第一级缺氧池,污泥可在各级A/O之间形成一定的浓度梯度[7]。典型的分段进水多级A/O工艺流程如图2所示。

A:缺氧,O:好氧图2 多级A/O工艺原理图Fig.2 Schematic diagram of multistage A/O process

多级A/O工艺从缺氧段进水,为上一段好氧区的硝化液提供反硝化碳源,理论上无需硝化液回流系统即可实现脱氮功能[8]。多级A/O工艺提供了更适合聚磷菌、硝化菌及反硝化菌生长繁殖的环境,具有污染物处理效果好、建造及运行成本低等优点。

2.2 反应器的级数

多级A/O工艺的反应器级数直接影响到整个系统运行的稳定性和脱氮效率。反应器级数越多,脱氮效率越高,但工艺设计和运营维护也越复杂。反应器级数可参考式(1)或式(2)进行计算[9-10]。

n=log(1-En)/log(1-E)

(1)

式中,En为BOD5总去除效率;E为每个A/O反应器对BOD5的去除效率;n为A/O反应器的级数。

n=1/[(1-η)/(1+R)]

(2)

式中,η为总氮的去除率;R为第一级缺氧区污泥回流比;

根据式(1),BOD5去除效率En为96.7%,E可取85%,计算出反应级数为n=1.8;根据式(2),总TN目标去除率η为80%,R可取100%,计算出反应级数为n=2.5。在工程实际应用中多级A/O多采用2~4级[9]。由于本项目为临时应急项目,宜考虑节省占地和工艺简化。因此,确定本项目多级A/O反应器级数为2级。

2.3 反应器池容和停留时间

多级A/O的池容可通过分别计算各级A/O反应器的容积确定[10-11],也可通过计算总池容后进行容积分配[9,11]。该项目总池容的计算参考式(3),各池容的分配比例取T(A1)∶T(O1)∶T(A2)∶T(O2)=1∶1.5∶1.5∶2.3。

(3)

式中,T为总水力停留时间,h;K为反应速率常数,mg/(g·h);C0为进水有机物浓度,mg/L;Cn为出水有机物浓度,mg/L;

根据式(3),反应器级数n=2,反应速率常数K一般取0.27 mg/(g·h),进水有机物浓度为500 mg/L,出水有机物浓度为30 mg/L,计算得总停留时间为T=22.83h。进一步计算出各池停留时间分别为3.65h、5.48h、5.48h和8.22h,各池有效池容分别为761m3、1142m3、1142m3和1712m3。

2.4 流量分配比

在实际工程应用中,有等比例进水和自由比例进水两种形式。进水有机物主要用于反硝化上一段产生的硝态氮,王舜和等[8]研究指出每段的进水量存在如下比例关系:

(4)

式中,a1为第一段进水比例;a2为第二段进水比例;k为反硝化单位硝态氮所需的有机物量,理论计算值为2.86;CTKN为进水凯氏氮浓度,可取CTKN≈CTN,mg/L;CCOD为进水COD浓度,mg/L;

根据式(4),计算出a2/a1=0.29。因a1+a2=100%,可得a1=77.8%,a2=22.2%。H.Y.C等[12]对两级A/O的工况流量分配比进行实验,发现流量分配比从9∶1变为7∶3时,系统对凯氏氮的去除率提高了12.15%。刘长荣等[10]指出,在计算流量比例时,可设定末段流量比例为30%。因此,该项目在设计时,实际采用的流量分配比为a1∶a2=7∶3。

2.5 污泥回流比

对于两级A/O工艺,常规设计将二沉池中回流污泥回流至系统首端,即第一级缺氧段前端。全系统污泥量守恒,则污泥浓度和回流比存在如下关系:

R×Q×Xr=(1+R)×Q×X

(5)

式中,Xr为回流污泥浓度,mg/L;R为污泥回流比;X为混合液污泥浓度,mg/L;Q为设计进水流量,m3/d。

根据式(5),混合液污泥浓度X取4000 mg/L,回流污泥浓度Xr取8000 mg/L,计算出污泥回流比为R=100%。王伟等[13]研究表明,分段进水A/O工艺脱氮回流比宜为75%~100%。因此,该项目设计污泥回流比为100%。

2.6 参数校核及物料衡算

2.6.1 脱氮效率

假设硝化产生的硝态氮在随后的缺氧段完全反硝化,则工艺最后出水硝态氮的含量仅与末端进水比例有关。则理论脱氮效率[8]可表示为:

(6)

式中:η为最大理论脱氮效率,mg/L;a2为第二段进水比例;r为污泥回流比。通过式(6)计算出最大理论脱氮效率为85%,大于该工艺段的目标脱氮效率80%,校核通过。

b、退出保护装置中控制回路断线告警H92保护定值。需出新定值单,将 H92 控制回路断线告警由ON改为OFF。此时控制回路断线由位置接点的硬接点信号W135上送后台,保护装置逻辑不再判控制回路断线。

2.6.2 BOD5污泥负荷及脱氮负荷

BOD5污泥负荷及脱氮负荷参考式(7)进行计算。

(7)

式中:Ls为负荷指数;Q为进水流量,m3/d;S0为污染物进水浓度,m3/d;V为反应池容积,m3。

表2 BOD5污泥负荷及脱氮负荷校核表Tab.2 Sludge load and nitrogen removal load of BOD5

由表2可见,第一级A/O的BOD5污泥负荷、脱氮负荷以及第二级A/O的脱氮负荷满足规范要求。第二级A/O的BOD5污泥负荷偏低,可通过调整流量分配或投加碳源进行调节。

2.6.3 理论物料衡算

根据各工艺段的参考去除率,对本项目主要污染指标进行了物料衡算。如表3所示,通过“预处理+两级A/O+磁混凝沉淀+紫外线消毒”工艺进行处理后,可基本满足出水水质达标。

表3 本项目物料衡算表Tab.3 Material balance sheet of this project

3 多级A/O构筑物及其布置

3.1 主要构筑物及设备清单

两级A/O工艺段的构筑物均采用拼装罐结构,罐体底部做筏板基础,具体构筑物及设备参数如下:

(1)一级A/O反应池1座,采用同心圆布置,内圈(缺氧池)尺寸为φ13.28×6.00 m,外圈(好氧池)尺寸为φ20.99×6.00 m,有效水深5.5m。缺氧池内设置潜水推流器2台,N=3.0kW;好氧池内设置潜水推流器2台,N=4.0kW;内回流泵采用1台管式推流泵,流量Q=416m3/h,扬程H=1.0m,N=4.0kW;配套罗茨风机1台,Q=21.92m3/min,P=63.7kpa,N=45kW;好氧池内布置微孔曝气器,φ260mm,ABS+EPDM材料,604套。

(2)二级A/O反应池1座,采用同心圆布置,内圈(缺氧池)尺寸为φ16.26×6.00 m,外圈(好氧池)尺寸为φ25.71×6.00 m,有效水深5.5m。缺氧池内设置潜水推流器2台,N=3.0kW;好氧池内设置潜水推流器2台,N=4.0kW;内回流泵采用1台管道推流泵,流量Q=416m3/h,扬程H=1.0m,N=4.0kW;配套罗茨风机1台,Q=28.35m3/min,P=63.7kpa,N=55kW;好氧池内布置微孔曝气器,φ260mm,ABS+EPDM材料,900套。

(3)二沉池1座,尺寸为φ17.42×4.00 m,有效水深3.5m。配半桥式刮泥机1台,线速度v=1.0m/min,N=0.37kW;污泥回流泵2台,Q=300m3/h,H=7.0m,N=11kW。

3.2 多级A/O内部结构布置(图3)

一级A/O反应器和二级A/O反应器均为拼装罐形式,通过高强度螺栓进行罐体连接。拼装罐体具有很好的装配性能,既有利于本项目构筑物的快速搭建,也利于项目结束后拆卸到其他项目上使用。各级缺氧池和好氧池为同心圆布置(外圈为好氧池,内圈为缺氧池),以减小系统占地面积。一级缺氧池和二级缺氧池的通过进水总管分点进水,二级缺氧池对应的进水分管上设置进水阀和电磁流量计,以灵活调整进水流量分配比。

污水进入缺氧池后,通过潜水推流器实现污水内圈环流。缺氧池污水再经下部过水孔进入好氧池,并在好氧池(外圈)形成环流。如此依次经历缺氧/好氧、缺氧/好氧的环境,充分进行硝化和反硝化过程后通过二沉池进行泥水分离。

图3 多级A/O工艺平面布置图(以一级A/O为例)Fig.3 Layout plan of multistage A/O process (with one-stage A/O process as an example)

3.3 多级A/O与巴颠甫工艺的切换

传统的两级A/O工艺不能充分利用第一段的缺氧池功能,为进一步提高脱氮效率,可设置硝化液回流[10]。本项目在两级缺氧池罐壁进行开孔,通过布置管式推流装置实现内回流,即实施形式如图4所示。

图4 本项目多级A/O实现形式Fig.4 Flow chart of multistage A/O process of this project

即当两级硝化液回流关闭时,该工艺可作为两级A/O工艺运行;当第二级缺氧池进水关闭,且第二级缺氧池硝化液回流关闭时,改工艺可作为传统巴颠甫(Bardenpho)工艺运行。该项目在实际运行期间,采用的分段进水(进水比例为7∶3),开启两级硝化液回流的形式。本项目运行期间可灵活调整进水分配比例,并且切换工艺的运行方式,以较好的适应水量和水质的变化。

4 运行效果及成本分析

4.1 建设效果

该项目从设计到施工完成全线通水仅80天,实际建设效果如图5所示。两级A/O系统、磁混凝系统和污泥浓缩池采用预制装配式安装,风机房、脱泥间、配电房、机修间及综合楼采用轻钢结构。各构筑物均进行了外喷漆防护,厂区内的道路布置合理,绿化感官效果较好。

图5 本项目建设效果图Fig.5 Rendering of this project

4.2 水质分析

对2022年9月~2023年3月的水质进行了连续监测,监测结果表5所示,出水指标稳定达到了《四川省岷江、沱江流域水污染物排放标准》(DB51∕2311-2016),CODCr、TP和TN的去除率分别为96.6%、97.6%和87.2%。其中的TN去除率高于理论脱氮效率(85%),表明设置好氧池硝化液回流,使两级A/O工艺对的TN去除能力得到了强化。

表5 项目进出水水质及去除率Tab.5 Influent quality,effluent quality and removal rate (mg/L)

4.3 成本分析

以2022年9月~2023年3月的运行数据进行运行成本分析,日平均进水量为4514 m3/d,实际运行负荷为90%。本项目主要费用如表6所示。

表6 项目运行成本分析表Tab.6 Project operating cost

5 结 论

(1)对本项目多级A/O进行了工艺设计,并进行了参数校核和物料衡算。计算结果表明,本项目反应器级数宜采用2级,流量分配比宜为7∶3,污泥回流比宜为100%。

(2)“两级A/O+磁混凝沉淀”工艺在本项目实现了较好的运行效果,出水指标均满足《四川省岷江、沱江流域水污染物排放标准》(DB51∕2311-2016),CODCr、TP和TN的去除率分别为96.6%、97.6%和87.2%。

(3)在进行工艺设计时,考虑了一定的工艺优化。通过设置硝化液回流,进一步发挥了前置缺氧池的脱氮能力,使两级A/O工艺的去除效率得到了强化。

(4)本项目服务期限为2年,采用装配式技术有利于后期设备拆除及回收利用。二级处理所采用的两级A/O工艺具有一定的推广应用前景,可为以后类似应急项目提供案例支撑。