改性纳米氧化镁交联聚乙烯复合材料的制备及其电气性能研究

2024-02-28陈清江董志聪李红发吴毅江聂文翔罗应文

陈清江,董志聪,李红发,吴毅江,高 松,聂文翔,罗应文

(广东电网有限责任公司中山供电局,广东 中山 528400)

0 前言

PE-XL 绝缘材料具有优良的性能,但在直流电场作用下存在空间电荷积聚的问题,会导致加速退化,从而降低电缆的使用寿命[1-4]。通过向聚合物中添加纳米填料制备的PE-XL纳米复合材料在电绝缘应用中表现出良好的性能,如空间电荷抑制、击穿强度增强、介质损耗最小等[5-9]。倪艳荣等[10]比较了二氧化硅和氧化镁纳米填料掺杂PE-XL复合材料的绝缘性能,结果表明:氧化镁掺杂的PE-XL 复合材料具有较高的介电常数、较低的空间电荷积聚程度和较小的电导率。闫志雨等[11]制备了PE-XL/炭黑纳米复合材料,结果表明炭黑增大了PE-XL 中的陷阱密度和陷阱深度,因此抑制了PE-XL中空间电荷累积并改善其直流电导特性。相比于未表面改性的纳米复合材料,表面改性处理可以提高纳米填料的长宽比,增大相互作用区,提高填料分散性[12-15]。然而,目前的研究主要集中在未表面改性的纳米填料PE-XL复合材料方面,表面改性纳米填料PEXL 纳米复合材料的研究较为有限,特别是改性纳米氧化镁PE-XL复合材料相关的研究还没见报道。因此有必要对表面改性后的纳米填料掺杂PE-XL复合材料的性能进行研究,以期可以在电绝缘应用中表现出良好的性能。

本文制备了PE-XL/MgO-NH2纳米复合材料,对其热老化前后的电绝缘性能进行了研究,并与PE-XL/MgO 复合材料进行了对比研究;电绝缘性能测量包括直流击穿强度、空间电荷和直流电导率。

1 实验部分

1.1 主要原料

MgO 粉末,纯度≥99.9%,广州纳诺化学技术有限公司;

3-氨基丙基三乙氧基硅烷,纯度98%,阿法埃莎(中国)化学有限公司;

PE,LD200,中国石油化工股份有限公司;

异丙醇,分析纯,上海麦克林生化科技股份有限公司。

1.2 主要设备及仪器

场发射扫描电子显微镜(SEM),JEM-7401,日本电子株式会社;

差示扫描量热仪(DSC),NETZSCH DSC-200F3,德国梅特勒-托利多国际有限公司;

脉冲电声系统(PEA),自主研发;

介电强度测试仪,AHDZ-10/100,中山市嘉仕电子科技有限公司

静电计,Keithley6517B,上海蓝波有限公司。

1.3 样品制备

MgO-NH2制备:取20 g干燥后的纳米MgO粉末于异丙醇溶液中超声分散30 min,然后逐滴加入10 mL 3-氨基丙基三乙氧基硅烷,将混合物在70 ℃水浴中加热磁力搅拌10 h,得到的产物经高速离心后醇洗多遍以去除多余的偶联剂,最后得到的白色沉淀于60 ℃真空干燥箱中干燥24 h,得到MgO-NH2粉末;

PE-XL/MgO、PE-XL/MgO-NH2制备:将干燥后的1.0 g 纳米MgO-NH2(或MgO 粉末)与50 g PE 在开放式混炼机中混炼,混炼温度110 ℃,充分混炼20 min后取出坯料备用。取一定量坯料放入聚酯膜模具中压紧,放入110 ℃平板硫化机中,每隔10 min升压5 MPa,直至满压(20 MPa);然后将平板硫化机升温至175 ℃,在满压下保持30 min 使复合材料充分交联,交联完成后取出材料并在室温下自然冷却。添加MgO-NH2和MgO 粉末得到的纳米复合材料分别命名为PE-XL/MgO-NH2和PE-XL/MgO;将得到的复合材料在真空烘箱中80 ℃脱气96 h,然后在135 ℃下热老化30 d,研究热老化对复合材料绝缘性能的影响。

1.4 性能测试与结构表征

形貌观察:使用SEM 观察MgO-NH2填料在聚合物基体内部的分散情况,观测前需对试样进行喷金处理,避免MgO-NH2及其聚合物基复合材料试样的电荷效应;

热性能测试:使用DSC分析样品的热性能;将5 mg样品放入铝坩埚中,在氮气环境中以10 ℃/min 的速度从20 ℃加热到160 ℃。利用DSC曲线中熔融焓的观测值来计算结晶度;采用DSC 仪测定氧化诱导时间(OIT),分析热老化引起的氧化,样品在氮气环境中以20 ℃/min 的速度从40 ℃加热到205 ℃,等温度稳定在205 ℃后,将环境转换为氧气,并记录从气体开始发生变化到出现吸热峰值的时间;

直流击穿强度:采用球板电极装置测量在常温下测定复合材料的直流击穿强度;将厚度为100 μm 的样品浸没在变压器油中以避免表面闪燃;以500 V/s的速率施加直流斜坡电压,直到击穿发生;

空间电荷测量:采用PEA 系统进行;它由脉冲发生器(脉冲大小:500 V,脉冲宽度:10 ns),直流电源,放大器和示波器组成;在50 kV/mm 下极化1 h 进行测量;测试3~5个样本以确定可重复性;参考伍能成[16]的方法计算阈值场强;

直流电导率测定:由连接到Keithley6517B 静电计的3 个电极组成;分别在30、40、50、60 和70 kV/mm 的电场下进行测量;为了确保残留电荷的去除,样品在下一次测量前短路4 h。

2 结果与讨论

2.1 形貌观察

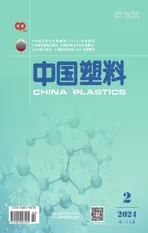

图1 显示了MgO/PE-XL 和PE-XL/MgO-NH2纳米复合材料的SEM照片。可以看到,MgO纳米填料在聚合物基体中发生了团聚现象,而MgO-NH2纳米填料在聚合物基体中呈现均匀的纳米结构,尺寸在10~50 nm 之间,并且在聚合物基体中很好地分散。结果表明,将MgO 表面改性后,MgO-NH2能有效分散在PEXL 基体中,与PE-XL 基体具有良好的相容性,没有明显的界面缺陷产生。

图1 PE-XL/MgO和PE-XL/MgO-NH2纳米复合材料的SEM照片Fig.1 SEM images of PE-XL/MgO and PE-XL/MgONH2 nanocomposites

2.2 红外分析

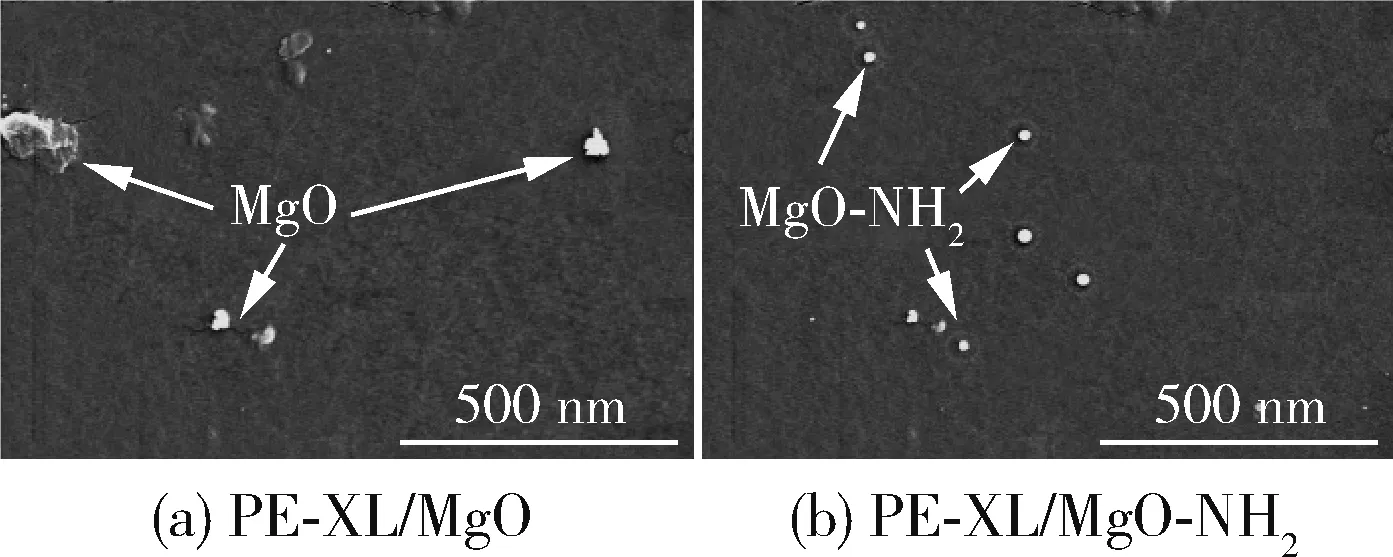

图2 显示了MgO、MgO-NH2以及PE-XL/MgO 和PE-XL/MgO-NH2纳米复合材料老化前后的FTIR 谱图。对于MgO,3 438 cm-1和1 632 cm-1处的宽峰分别对应—OH 的伸缩振动和弯曲振动吸收峰。表面改性后,MgO-NH2在2 925 cm-1和2 850 cm-1处出现—CH2和—CH3的吸收峰,在1 100 cm-1处出现Si—O—C 的特征吸收峰,结果表明MgO 被成功改性为MgONH2。

图2 (a)MgO、MgO-NH2以及(b)PE-XL/MgO和PE-XL/MgO-NH2纳米复合材料老化前后的FTIR谱图Fig.2 FTIR spectra of(a)MgO,MgO-NH2,(b)PE-XL/MgO and PE-XL/MgO-NH2 nanocomposites before and after aging

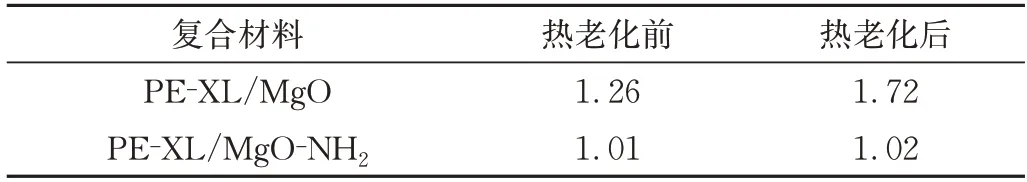

羰基基团位于1 690~1 850 cm-1之间,在这些区域之间观察到的峰的比率称为羰基指数。在本研究中,材料的羰基指数为1 716 cm-1处的吸光度与1 462 cm-1处的吸光度之比。如表1所示,计算后得到PE-XL/MgO 和PE-XL/MgO-NH2的羰基指数分别为1.26 和1.01,老化后其羰基指数分别为1.72 和1.02。可以看出,PE-XL/MgO 在热老化后羰基指数增加,而PE-XL/MgO-NH2热老化后羰基指数几乎没有变化,这表明PE-XL/MgO-NH2纳米复合材料对热老化引起的热氧化具有较强的抗性,证明PE-XL/MgO-NH2纳米复合材料具有良好的抗老化性能。

表1 PE-XL/MgO和PE-XL/MgO-NH2纳米复合材料老化前后的羰基指数Tab.1 Carbonyl index of PE-XL/MgO and PE-XL/MgO-NH2 nanocomposites before and after aging

2.3 热性能分析

图3 为PE-XL/MgO 和PE-XL/MgO-NH2纳米复合材料老化前后DSC 熔融曲线。如图3所示,PE-XL/MgO 在热老化后熔融焓从126.23 J/g 显著降低到92.35 J/g,而PE-XL/MgO-NH2纳米复合材料在热老化后熔融焓从162.22 J/g 降至148.25 J/g,只降低了8.61%。结果表明,与PE-XL/MgO 相比,PE-XL/MgO-NH2纳米复合材料形成了完整且均匀的球晶。所得复合材料结晶度值如表2所示,可以看到,PE-XL/MgO 在热老化后结晶度从44.3%降至31.7%。然而,PE-XL/MgO-NH2纳米复合材料的结晶度仅略有降低(55.2%降至50.8%)。另外,PE-XL/MgO-NH2纳米复合材料热老化前后结晶度值明显比PE-XL/MgO 高,这可能是由于将MgO 改性后,MgO-NH2粒子在聚合物中的分散性能更好,几乎不存在团聚现象,可以充分发挥MgO-NH2粒子的小尺寸效应,更容易以异相成核剂的形式存在,与PE-XL基体之间相互作用,聚合物分子链端基与粒子表面连接,使分子链有序排布,一定程度上提高了复合材料的结晶度[17]。

表2 PE-XL/MgO和PE-XL/MgO-NH2纳米复合材料老化前后的结晶度%Tab.2 Crystallinity of PE-XL/MgO and PE-XL/MgONH2 nanocomposites before and after aging%

图3 PE-XL/MgO和PE-XL/MgO-NH2纳米复合材料老化前后DSC熔融曲线Fig.3 DSC melting curves of PE-XL/MgO and PE-XL/MgONH2 nanocomposites before and after aging

2.4 直流击穿强度

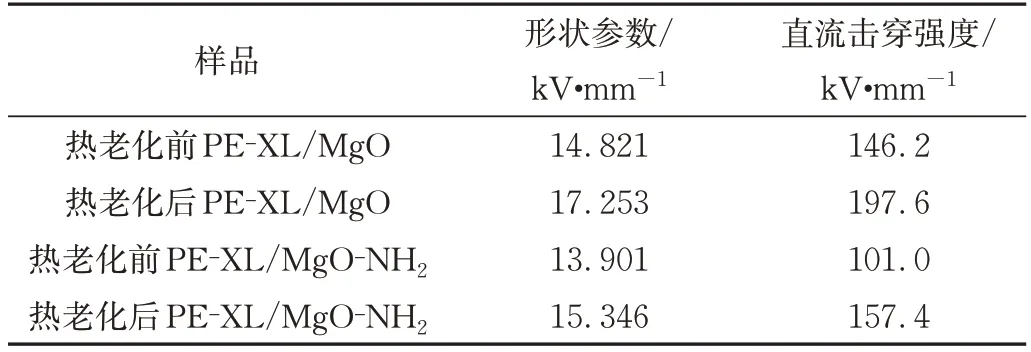

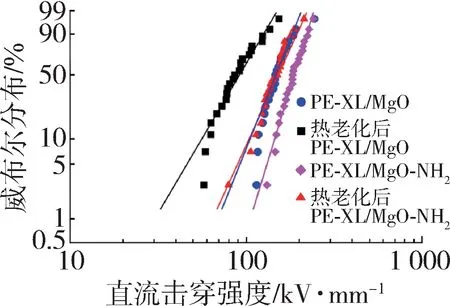

采用双参数Weibull 分布对直流击穿强度测量进行了分析。对应的形状参数和比例参数如图4 和表3所示。形状参数表示击穿强度值的离散性,而尺度参数表示使用63.2%失效概率获得的击穿强度。未老化PE-XL/MgO 的直流击穿强度为164.2 kV/mm。未老化PE-XL/MgO-NH2纳米复合材料的直流击穿强度为197.6 kV/mm,比未老化PE-XL/MgO 高20%。这是由于纳米填料的表面积更大,聚合物-纳米填料界面上的相互作用增加。电绝缘的热老化降低了PE-XL/MgO 和PE-XL/MgO-NH2纳米复合材料的直流击穿强度。PE-XL/MgO 热老化后直流击穿强度下降38%至101 kV/mm。然而,热老化后PE-XL/MgO-NH2纳米复合材料的强度仅降低了20%(即157.4 kV/mm)。可以看出,未老化的PE-XL 纳米复合材料具有较高的直流击穿强度,并在热老化后对其降低有较大的抑制作用。

表3 PE-XL/MgO和PE-XL/MgO-NH2纳米复合材料热老化前后直流击穿强度的威布尔参数Tab.3 Weibull parameters of DC breakdown strength of PEXL/MgO and PE-XL/MgO-NH2 nanocomposites before and after thermal aging

图4 PE-XL/MgO和PE-XL/MgO-NH2纳米复合材料老化前后直流击穿场强度Weibull分布图Fig.4 Weibull distribution of DC breakdown field strength of PE-XL/MgO and PE-XL/MgO-NH2 nanocomposites before and after aging

2.5 空间电荷分布

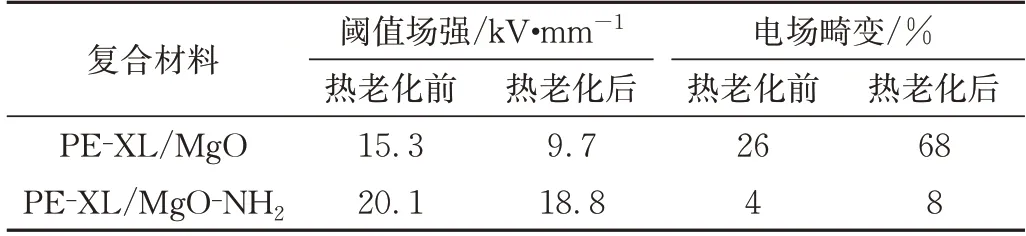

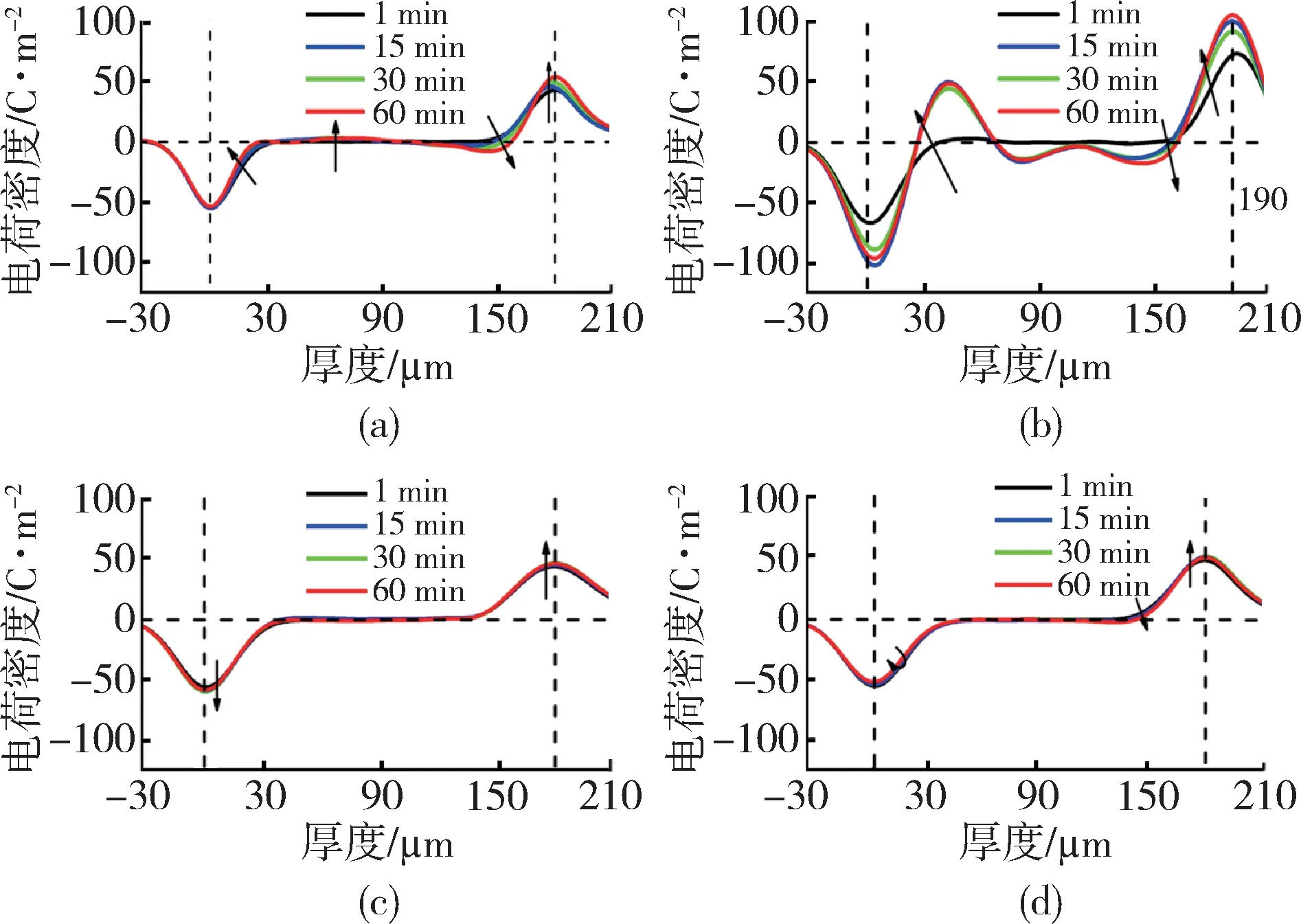

图5 显示了未老化和热老化样品内部的动态空间电荷分布。如图5(a)~(b)所示,未老化PE-XL/MgO和热老化PE-XL/MgO 中两个电极的空间电荷注入深度、位置和极性不同。在未老化PE-XL/MgO 中,体块内部观察到正电荷,阳极峰值向阴极移动。在热老化PE-XL/MgO中,在两个电极附近都观察到异电荷和少量的同质电荷。图5(c)~(d)分别为未老化PE-XL/MgO-NH2纳米复合材料和热老化PE-XL/MgO-NH2纳米复合材料的空间电荷分布。可以清楚地看到,未老化PE-XL/MgO-NH2纳米复合材料没有积累任何显著量的同质或异质电荷。MgO-NH2作为深阱中心,降低了载流子的迁移率,从而抑制空间电荷的积累。热老化PE-XL/MgO-NH2纳米复合材料在阳极附近的杂电荷积累可以忽略不计,阳极的峰值轻微地向阴极移动,这可能是因为热氧化反应增加了极性羰基,促进了杂电荷的积累[17]。表4 显示了空间电荷测量的计算参数。阈值场强是在材料内部积聚空间电荷的最小电场,阈值场强越高,积聚空间电荷所需的电场就越多,因此,阈值场强越高越好。表4 显示,与未老化PEXL/MgO-NH2纳米复合材料相比,未老化PE-XL/MgO 积累的空间电荷值相当低。由于绝缘层内部电场分布不均匀,在较低电场处空间电荷积聚有利于绝缘层的退化,这可能会降低电缆的使用寿命[18]。PEXL/MgO 的热老化使空间电荷积累阈值降低了36%,这将进一步加速热降解,导致电缆过早老化。而PEXL/MgO-NH2纳米复合材料的阈值场强热老化后仅降低了6.5%,这有利于抑制其老化。

表4 从空间电荷测试中计算得到的参数Tab.4 Parameters calculated from space charge measurements

图5 在50 kV/mm条件下(a)未老化PE-XL/MgO(b)热老化PE-XL/MgO(c)未老化PE-XL/MgO-NH2纳米复合材料(d)热老化PE-XL/MgO-NH2纳米复合材料内部空间电荷分布Fig.5 Space charge distribution inside(a)unaged PE-XL/MgO,(b)heat-aged PE-XL/MgO,(c)unaged PE-XL/MgONH2 nanocomposites,(d)heat-aged PE-XL/MgO-NH2 nanocomposites at 50 kV/mm

2.6 直流电导率

表5 显示了PE-XL/MgO 和PE-XL/MgO-NH2纳米复合材料老化前后的直流电导率随外加电场的变化。在未老化PE-XL/MgO中,直流电导率从30 kV/mm时的3.2×10-14S/m 增加到70 kV/mm 时的1.7×10-12S/m。热老化PE-XL/MgO 表现出与未老化PEXL/MgO 相似的趋势,直流电导率由30 kV/mm 时的1.1×10-13S/m增加到70 kV/mm时的7.1×10-12S/m。PE-XL/MgO-NH2纳米复合材料的直流电导率低于PEXL/MgO。在未老化的PE-XL/MgO-NH2纳米复合材料中,直流电导率从30 kV/mm时的2.4×10-15S/m增加到50 kV/mm 时的5.5×10-15S/m,在70 kV/mm时,直流电导率进一步增加到2.2×10-14S/m。热老化PE-XL/MgO-NH2纳米复合材料的直流电导率从30 kV/mm 时的1.2×10-14S/m 增加到70 kV/mm 时的1.0×10-13S/m。可以看到,将MgO 表面改性后制备的PE-XL/MgO-NH2纳米复合材料比PE-XL/MgO具有更低的直流电导率。这可能是由于改性MgO 可以均匀分散在PE-XL 基体中,与之形成的交联结构限制了基体中强极性基团的解离以及杂质离子的电离,从而限制了导电载流子的迁移,提高了复合材料的绝缘性能。另外,老化后的复合材料直流电导率明显高于未老化的复合材料直流电导率,这可能是因为热老化进一步加快了电荷的输运,深阱密度进一步降低,由于热老化而形成的浅层圈闭会略微提高其导电性[19-20]。

3 结论

(1)MgO-NH2在聚合物基体中分布良好;PE-XL/MgO 在热老化后结晶度从42.1%降至31.5%;然而,PE-XL/MgO-NH2纳米复合材料的结晶度仅略有降低(56.3%降至54.4%);另外,PE-XL/MgO-NH2纳米复合材料热老化前后结晶度值明显比MgO/PEXL高;

(2)PE-XL/MgO 热老化后直流击穿强度下降38%至101 kV/mm,然而热老化后PE-XL/MgO-NH2纳米复合材料的强度降低了20%(即157.4 kV/mm);可以看出,未老化的PE-XL/MgO-NH2纳米复合材料具有较高的直流击穿强度,并在热老化后对其降低有较大的抑制作用;

(3)PE-XL/MgO 内部的浅阱由于其低能级,促进了电荷的脱阱,增加了空间电荷,热老化进一步降低了深层圈闭密度,这导致了严重的空间电荷积累和电场畸变;PE-XL/MgO-NH2纳米复合材料内部较高的深阱密度限制了电荷的运动,导致空间电荷积累可以忽略不计;PE-XL/MgO-NH2纳米复合材料的热老化产生少量的浅阱,因此在阳极附近观察到少量的异电荷积聚;由于深阱密度较高,PE-XL/MgO-NH2纳米复合材料内部的电荷传输受限,直流电导率降低了1 个数量级;

(4)热老化后PE-XL/MgO 和PE-XL/MgO-NH2纳米复合材料的直流电导率都显著增加;然而可以明显看到,PE-XL/MgO-NH2纳米复合材料比PE-XL/MgO具有更低的直流电导率。