热风炉空燃比并行协作粒子群滑模控制策略

2024-02-28赵宇翔周雪阳张泽辰

赵宇翔,,周雪阳,张泽辰

1.安徽工业大学电气与信息工程学院,安徽马鞍山 243002

2.吉林化工学院信息与控制工程学院,吉林 132022

1 引 言

热风炉作为钢铁冶炼产业的重要一环,为生产源源不断提供着热气流,炼铁过程中约25%的热量由热风炉提供[1-2]。空燃比作为燃烧控制参数之一,能够直接影响锅炉产热能力,是影响燃烧效率的重要因素[3-4]。为保证炼铁作业的经济高效运行,就必须对空燃比进行调控[5-6]。由于热风炉燃烧控制系统存在的纯滞后、大惯性和强干扰等问题,燃烧系统难以实现较好的控制,因此,实现对空燃比的合理调控,对于企业经济高效生产和热风炉稳定运行具有重要意义。

工程上针对热风炉空燃比通常采用传统PID或专家经验加以控制,难以达到理想预期,为此,不少专家学者针对空燃比进行了先进控制策略的研究。孙玮锴等[7]提出了一种强化学习思想的调节方法,通过“动作决策模块”随机调整阀门并进行合理化评估,有效降低了反应物消耗。但该方法过于依赖其模块随机性,无法保证系统在一定时间内达到最优空燃比。高维[8]结合模糊控制理论,通过设置3个模糊控制器,在热风炉燃烧的不同阶段对其空燃比进行调节,达到调控要求。但该方法动态品质及控制精度不足,仅适用于大型锅炉的粗调。刘书含等[9]针对热风炉空燃比中煤气消耗量波动较大的难题,选用BP神经网络对单个热风炉煤耗进行预估计,利用模型所预测数据重构为热风炉群煤气消耗量,降低了系统误差,具有较好的跟踪效果,但该策略仅能进行监测,对于降低煤耗及空燃比调控意义不大。文献[10]为改善空燃比调节精度,提出了一种基于自适应模糊滑模算法的空燃比补偿控制系统,该算法以滑模控制器为主,自适应模糊为辅,对自适应控制律进行不断调节进而实现优化,但该方法在仿真过程中仍然存在突变波动,稳定性和抗干扰性不佳。

鉴于此,考虑热风炉燃烧系统的复杂性,以及现有控制策列精度低、波动大等情况,结合全局滑模控制不同于传统滑模而拥有的全过程鲁棒性优点,提出了一种基于PCBBPSO-GSMC的热风炉空燃比控制策略,通过引入全局滑模,设计动态非线性滑模切换面,以消除控制过程中到达滑模面的阶段,通过定义函数f(X,t)的方法保证系统处于全局滑模状态,能够克服传统控制效果不佳以及常规滑模变结构中到达模态不具备鲁棒性的难题。同时,为了降低系统存在的干扰对调控的影响,本文通过PCBBPSO对干扰补偿进行调控并传递给空燃比控制系统。仿真及工程应用表明,该策略能过够实现空燃比的优化控制,具有稳定性好、超调量小和受干扰影响小等特点。

2 系统模型构建与设计

2.1 空燃比动态模型建立

空燃比是展现热风炉内部运行状态的重要参数,直接关系到反应的燃烧效率,是表征进煤气量与助燃空气量是否成较好比例的重要指标[11-12]。控制空燃比的意义在于维持热风炉炉内始终以较高燃烧效率进行生产和蓄热,当空燃比较低时,炉膛温度会升高,反应燃料煤气消耗大,生产的经济性不足,为维护成本应减小煤气进气阀开度;当空燃比较高时,反应燃料中助燃空气过多,炉膛温度降低,热风的生产效率也随之降低,为维持温度稳定,应增加煤气进气量。

热风炉控制系统中,助燃空气一般由变频鼓风机持续提供,其进气量相对稳定;而燃烧煤气则依据所反馈煤气流量对其进气阀进行调节;由此可将空燃比系统理解为二阶线性系统,参考文献[13],热风炉空燃比动态模型可表示为

(1)

2.2 空燃比控制系统设计

为提高热风炉系统的燃烧效率,依据滑动模态区趋近运动各运动点趋向于终止点的特性,结合全局滑模控制的全过程鲁棒优势,本文将PCBBPSO与GSMC相结合,采用拥有动态非线性滑模面的全局滑模方法对热风炉空燃比进行控制,使空燃比保持稳定。同时,为了达到更好的控制效果,通过分析粒子群优化模型及应用,引入并行协作粒子群,对系统中存在的未知干扰进行补偿并寻优,求取最优补偿结果,减小干扰对其产生的影响,实现对模型的优化,使系统更加稳定[14]。本文所设计的基于PCBBPSO-GSMC的热风炉空燃比控制策略如图1所示。图1中,x为热风炉实际空燃比;xd为热风炉空燃比设定值;u为系统控制律;e为空燃比实际值与给定值之差。

图1 空燃比控制系统结构图

2.3 全局滑模函数设计

E(X,t)d(t)=f(X,t)+m(t)-A(t)

(2)

式(2)中,E(X,t)*d(t)指代控制系统中存在的干扰总量;A(t)为受控于并行协作粒子群的干扰补偿。

则此时热风炉空燃比动态模型可表示为

(3)

基于以上二阶系统及波动上下限,设定:

D≥|d(t)|

(4)

定义误差函数:

e=xd-x

(5)

式(5)中,xd为空燃比期望值,即给定空燃比;x为反馈的空燃比实际值。

f(X,t)=f(X,0)e-kt

(6)

式(6)中,k>0;f(X,0)为零时刻系统存在的初始误差值;不同于上下各式,式(6)中e为常数。

当系统满足上述滑模到达条件时,系统受到f(X,t)影响进而消除常规滑模控制中所述到达阶段,稳定条件始终成立,故函数f(X,t)的存在能够保证达到全局滑模且具有完全鲁棒性。结合式(3)—式(5),设计全局滑模切换函数为

(7)

下文中f与前文所述f(X,t)同义。由式(2)—式(7)可以看出,由于系统干扰的存在,且会随时间发生改变。为解决系统存在的强干扰问题,减少其对系统的影响,同时保持系统相对稳定,使得空燃比随期望值xd变化,本文通过引入PCBBPSO选取干扰补偿,并在此基础上使用全局滑模进行控制,设计趋近律为

(8)

3 算法优化与系统稳定性

3.1 BBPSO优化算法

无参数骨干粒子群算法(BBPSO)最早由Kennedy提出[16],该方法在普通粒子群的复杂基础上,减少了速度项、加速项等参数,通过高斯采样个体历史最优以及群体历史最优数据,并在可行解空间进行搜索寻找最优粒子。与标准PSO算法相比,BBPSO优化算法更为简洁也更容易得到最优粒子。关于粒子位置更新的方程如下:

Bij(t+1)=N(wij(t),σ2(t))

(9)

wij(t)=0.5(Pij(t)+Pgj(t))

(10)

(11)

式(9)—式(11)中,t为迭代次数;i表示粒子排号,i=[1,2,…,I],其中I为种群粒子最大个数;j表示粒子维度,j=[1,2,…,J],其中j为种群粒子最大维度;Bij(t+1)表示(t+1)时刻第i个粒子在第j维度上的位置;Pij(t)为粒子个体最优值;Pgj(t)为粒子全局最优值;wij(t)为粒子个体最优值与粒子全局最优值的平均值;σ2(t)为粒子个体最优值与粒子全局最优值的标准方差;N(wij(t),σ2(t))表示 与σ2(t)的高斯分布。

3.2 PCBBPSO优化算法

本文所选取PCBBPSO则是在BBPSO的基础上,将单一粒子群优化改为包括主群和从群的双种群并行寻优策略,即一个粒子群既是主群也是从群,主从群并排运行共同协作,共同均衡群体的探索和开采能力。此外,还加入了主从协作种群之间的学习交互机制,在寻找解的同时对比两种群的最优值,判断是否启用学习交互机制,共同实现干扰补偿A(t)的寻优。

3.2.1 主群寻优机制

为解决粒子群寻优过程中多样性不足的问题,本文通过给定主群比照对象进行对比,进而实现动态寻优。主群作为并行协作双种群的起始部分,优化之初便开始进行种群全局寻优,不同于单一种群的PSO算法,比照对象不再固定为粒子群最优值,其他粒子个体的历史最优值同样可以用来对比。针对比照对象,设定种群历史最优个体为P=[P1,P2,…,PV],定义随机变量m和n,m,n∈(1,2,…,V)且m≠n,则存在:

F(Pm)≥F(Pn)

(12)

式(12)中,Pm为对比得到的全新比照对象;Pm与Pn均为粒子个体最优值;F(Pm)为Pm所对应的适应度。

为验证式(12)中Pm的优劣性,本文引入误差积分准则,即ITAE指标,作为衡量Pm性能的参考[17]:

(13)

式(13)中,J(ITAEi)为反映误差的绝对值与时间的积分。

则相对应的适应度为

(14)

由式(12)—式(14)可以看出,PCBBPSO优化过程中误差始终存在,通过适应度函数的参考能够有效分析出某时刻比照对象的优劣性,其适应度值越大代表其可行解性能越优秀,可行解成为或取代原比照对象成为最新的“Pm”,即主群群体最优值。此时主群粒子位置更新方程为

Xij(t+1)=N{0.5[Pij(t)+Pmj(t)],|Pij(t)-Pmj(t)|2}

(15)

式(15)中,Xij(t+1)表示(t+1)时刻第i个粒子在第j维度上的位置。

由式(15)可以看出,由于j的可变性,粒子群能够在各维度寻得比照对象,对于保持种群粒子多样性以及增强其探索能力极为有利。

3.2.2 从群优化机制

Xij(t+1)=N{0.5[Pij(t)+Pgbest(t)],|Pij(t)-Pgbest(t)|2}

(16)

(17)

其中,Xjmin和Xjmax分别指代当前第j维粒子位置的最大值和最小值;C为递减概率值,其值随迭代次数增加而减小。此时个体最优值Pij(t)与群体最优值Pgbest更新方程为

(18)

(19)

3.2.3 主从群交互机制

在PCBBPSO算法的优化过程中,为解决传统粒子群体存在的收敛慢、精度低等问题,通过程序设定优化过程中主从群群体最优值不断进行对比,有且仅由主群向从群递交信息,若F(Pm)≥F(Pgbest),则从群接受主群群体最优值,即Pgbest=Pm,否则继续进行优化。主从群交互机制的加入能够有效提高收敛速度和精度,对于被控对象有良好的控制效果及稳定性。

PCBBPSO算法的具体步骤如下:

Step1初始化种群:分别随机给定NZ和NC个主群从群粒子位置,个体总和N=NZ+NC。

Step2视种群当前位置为群体最优,主从群粒子与其逐一进行比较。

Step3主群粒子与群体最优值对比适应度确定比照对象及当前群体最优位置,从群粒子与群体最优值对比更新当前群体最优位置,位置更新参照式(12)—式(19)。

Step4判别当前主群群体最优Pm与从群群体最优Pgbest是否满足交互条件,若满足,则令Pgbest=Pm;反之则进入step5。

Step5判别是否完成迭代,若达到最大次数,则迭代停止,将当前主群群体最优适应度F(Pm)与当前从群群体最优F(Pgbest)进行对比,选择两者较大者作为输出;反之则回到step2。

3.3 空燃比控制系统稳定性判别

通过上述全局滑模设计及补偿控制,此时的热风炉空燃比控制律变为

(20)

给定Lyapunov函数为

(21)

对控制器进行Lyapunov稳定性分析:

(22)

(23)

4 仿真实验与应用

4.1 仿真实验

为验证本文所提及基于PCBBPSO-GSMC的热风炉空燃比控制策略的有效性,通过Matlab软件对其进行仿真分析,参数设定包括:NZ=100,NC=100,N=200,迭代次数t=200,c1=4.18,c2=2.04,参考某城钢铁有限公司2 200 m3高炉配套热风炉正常工况下数据1 400组,对数据进行平滑优化处理后,得到关于热风炉空燃比的数学模型表达式:

(24)

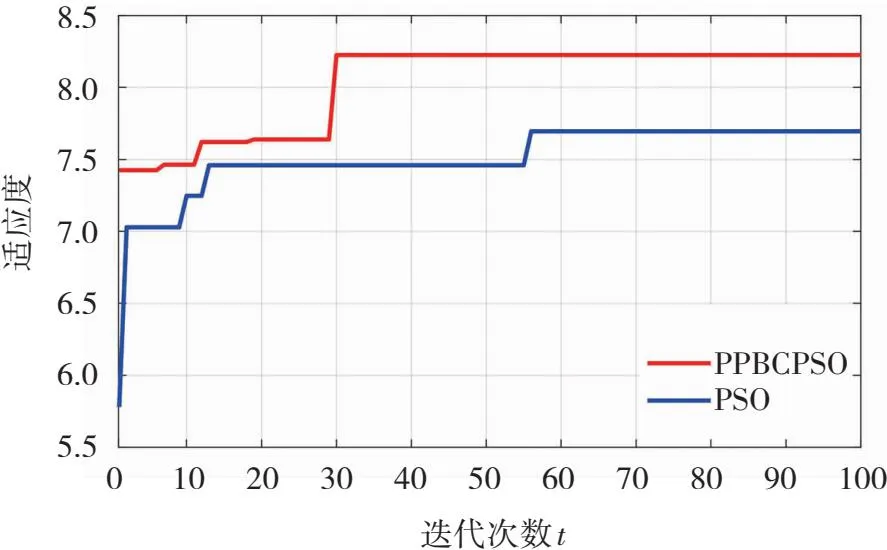

与普通粒子群不同,本文所引入PCBBPSO运用主从双粒子群优化补偿参数,可以通过Matlab程序直接得到其最终输出所对应的适应度曲线。为验证该算法的优越性,通过对比PCBBPSO与同样选用全局滑模配合的经典PSO的输出适应度曲线,两者迭代次数均设置为100,仿真对比如图2所示。

图2 不同粒子群适应度对比仿真图

观察图2可以看出,PCBBPSO算法在约30代时就已达到最优且适应度较大,根据前文所提及适应度越大越优秀的设定,该算法更加优秀。而同样采用全局滑模配合的经典PSO算法在约55代后才达到最优,且适应度远低于PCBBPSO算法,该仿真结果表明PCBBPSO在优化控制方面的优越性。

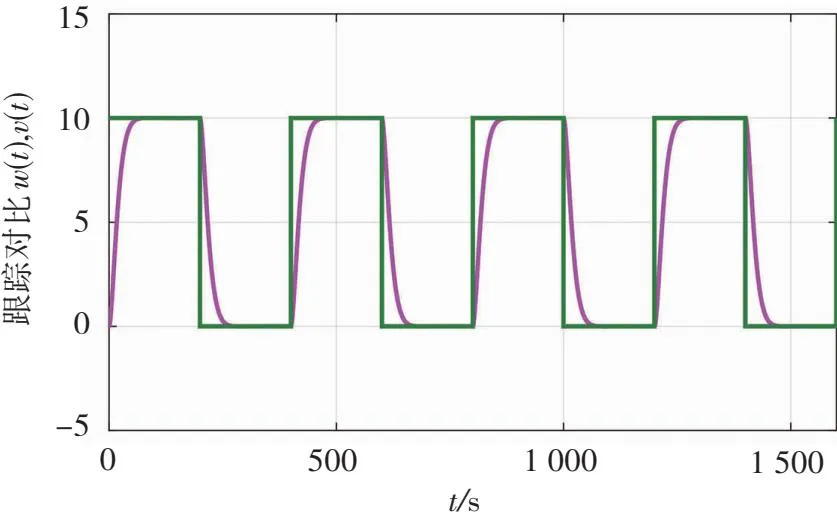

为了更好地观察PCBBPSO-GSMC控制策略的跟踪效果,给定一个时长为1 600 s,幅值为10的方波信号,仿真图如图3所示。

图3 PCBBPSO-GSMC跟踪效果仿真图

观察图3可以看出,控制系统输出波形w(t)能够较好地对方波信号v(t)实现跟踪,两者差值可通过w(t)-v(t)得到。每每方波信号传达,控制系统总能够保持没有超调量并在约76 s时达到稳定。

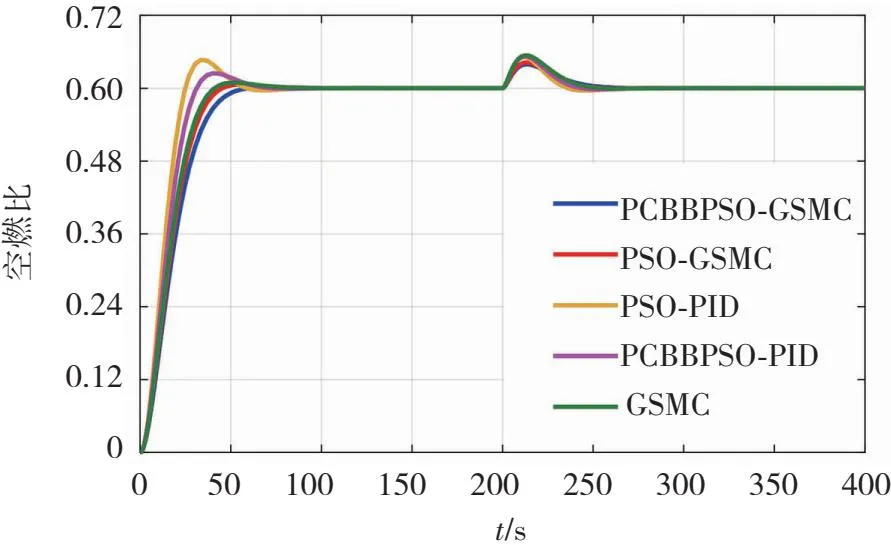

为进一步验证该策略控制效果,将PCBBPSO-GSMC与PSO-PID、PSO-PID、PCBBPSO-PID和GSMC优化控制算法进行对比,通过Matlab软件进行仿真,采用式(24)中的数学模型,给定空燃比为0.62。此外,为验证其对干扰的补偿效果,设置t=200时系统给予一幅值为30%的阶跃扰动,热风炉空燃比仿真对比图如图4所示。

图4 热风炉空燃比仿真对比图

观察图4可以看出,PSO-PID控制的稳定时间为94.5 s,存在大小为7.08%的超调量;PSO-GSMC控制的稳定时间为77.4 s,存在大小为1.67%的超调量;PCBBPSO-GSMC控制的稳定时间为68.1 s且没有超调量;PCBBPSO-PID控制的稳定时间为99.7 s,存在4.10%的超调量;GSMC控制的稳定时间为85.0 s,存在1.31%的超调量。在200 s时加入干扰后,PSO-PID、PSO-GSMC、PCBBPSO-GSMC、PCBBPSO-PID和GSMC五种控制方法对应超调量分别为8.51%、7.00%、6.49%、8.80%和9.00%,由此对比可知,PCBBPSO-GSMC控制策略拥有较强的抗干扰性和良好的稳定性。

4.2 工程应用仿真

为验证所提及基于PCBBPSO-GSMC的热风炉空燃比控制策略在实际工程应用中的有效性,参考某钢铁有限公司2 200 m3高炉配套热风炉正常工况下数据1 400组,浙大中控系统为该厂应用控制系统。维持原控制系统不变,在此基础上加入现场工控机作为操作系统,通过OPC协议读取PLC中的热风炉运行参数,在保证其他条件及作业环境不改变的情况下,引入所涉及PCBBPSO-GSMC控制策略进行燃烧优化控制并采集空燃比数据。分别采集原控制系统和PCBBPSO-GSMC控制系统下空燃比数据,采集时间均为500 min,实时曲线如图5所示。

图5 工程应用仿真图

观察图5可以看出,该厂配套热风炉空燃比维持在0.61左右。原有控制系统空燃比最大值为0.73,最小值为0.50,上下波动幅度在19.61%左右,空燃比偏差为±0.12;而本文所提及PCBBPSO-GSMC控制系统空燃比最大值为0.66,最小值为0.56,上下波动幅度仅为8.20%,空燃比偏差值为±0.10。与原控制系统相比,本文所提出PCBBPSO-GSMC控制拥有更好的稳定性,空燃比在正常工况下的波动也更小,能够满足工程实际应用的需要。

5 结 论

考虑热风炉燃烧系统的复杂性以及现有控制策列精度低、波动大等情况,结合全局滑模控制不同于传统滑模而拥有的全过程鲁棒性优点,为改善热风炉燃烧控制存在的纯滞后、大惯性和强干扰等情况,提出了一种基于并行协作骨干粒子群(PCBBPSO)优化全局滑模控制(GSMC)的热风炉空燃比控制策略。将该控制策略应用于某钢铁有限公司2 200 m3高炉配套热风炉,操作数据表明,热风炉空燃比上下波动幅度仅为8.20%,在200 s给予干扰情况下仍能保持相对较小的跳变。综上所述,该控制策略拥有波动小、稳定性好和抗干扰性强等特点,能够满足热风炉工程实际应用的需要。