高温改性钢渣活化过硫酸盐降解甲基橙和苯酚的反应机制

2024-02-28苏冰琴林昱廷

苏冰琴,王 健,林昱廷,郭 越,李 瑞

(1 太原理工大学 环境科学与工程学院,山西 晋中 030600;2 山西省市政工程研究生教育创新中心,山西 晋中 030600)

印染废水中含有烃类、胺类、染料及其中间体,还含有吡啶、苯酚、氰或重金属离子等物质,成分复杂、污染物含量高、生物毒性强、可生化性差,属于典型的难降解工业废水,若不经过有效处理而直接排放,将给生态环境带来严重危害。目前传统的处理方法有吸附、电化学、离子交换、生物降解、化学氧化等[1-3],其中,高级氧化技术因其高效的氧化降解效率,用于处理印染废水中多种染料时表现出显著优势[4-5]。

基于活化过硫酸盐(peroxymonosulfate,PMS)的高级氧化法是近年来发展起来的绿色、高效、无二次污染的水处理新技术。通过紫外光、过渡金属离子、热、超声、碳材料、碱等技术手段活化PMS可产生具有较高氧化还原电位的活性自由基,能降解废水中多数有机污染物[6-9],其中过渡金属及其氧化物是常用的活化剂。然而,研究发现金属离子和PMS的降解反应通常只进行几分钟,重复利用性有限,且金属离子的溶出易产生二次污染[10]。采用碱活化PMS的方式能耗低、易操作,得到研究人员的青睐[11],但碱活化对反应体系中pH值和碱的物质的量要求较严格[12],且NaOH、KOH等碱源成本较高,限制了其在活化PMS中的应用。因此,寻求更高效、低成本的活化剂和快捷、环保的活化方式成为过硫酸盐高级氧化法的关键和研究热点。

钢渣是炼钢过程中产生的固体废弃物,主要由 CaO、SiO2、Al2O3、FeO、Fe2O3、MgO、MnO、P2O5、游离CaO (f-CaO)、游离MgO (f-MgO)等组成。随着我国钢铁工业的迅速发展,钢渣废弃物大量堆积,其数量可占到钢铁总产量的12%~20%[13]。废弃的钢渣不仅占用土地资源,而且会对大气、土壤和水环境造成污染。钢渣一般可用作建筑材料、农业肥料、酸性土壤改良剂等,但其利用率仅为10%左右[14]。如何提高钢渣的综合利用率成为环保人员亟需解决的问题。

钢渣具有较高的比表面积和较大的孔隙率,因此具有较强的吸附性能,可有效吸附去除废水中的多种重金属离子、氨氮、硝酸盐、有机物等[15-17]。钢渣中含有Fe、Mg、Ca、Al等活性氧化成分,使其具有一定的催化功能。钢渣活化PMS在处理印染、农药等有机废水方面也得到了一定的应用[7,15,18]。此外,钢渣中含有游离CaO (f-CaO)等碱性成分,溶于水后可提升溶液pH值[12],在重金属离子沉淀去除和酸性废水中和处理等方面的应用已有研究报道[19-20],后续研究可考虑以钢渣替代传统碱源,拓展碱活化PMS的思路。

综上,钢渣活化PMS高级氧化体系能够实现过渡金属氧化物活化和碱活化的协同效果,有效提高体系活化PMS以及产生活性氧化物种的性能,从而进一步提升有机污染物的降解效果。在钢渣/PMS高级氧化体系中,钢渣氧化降解有机物的催化活性和稳定性还需要进一步提高。研究发现[21],钢渣经过高温改性后,其结构将发生改变,比表面积和孔径均增大,表面含氧官能团增加,催化活性随之提高。高温改性钢渣/PMS体系降解有机物的主要活性氧化物种和反应机理还有待深入研究。

基于此,本研究通过考察不同反应条件(改性钢渣投加量、PMS浓度、初始pH值、反应温度)下甲基橙(methyl orange,MO)和苯酚(phenol,AR)的单独降解和共同去除效率,利用淬灭实验和电子顺磁共振波谱实验鉴别体系中的主要氧化物种,采用高效液相色谱-质谱联用(LC-MS)技术探究甲基橙和苯酚的降解机制,并表征分析改性钢渣的催化氧化和重复利用性能,以探究高温改性钢渣活化PMS体系去除模拟染料废水中的甲基橙和苯酚的可行性,实现以废治废的目标。

1 材料与方法

1.1 材料与试剂

钢渣取自太原钢铁(集团)有限公司,主要成分为:CaO(35.16%)、MgO(17.10%)、SiO2(16.69%)、Fe2O3(14.72%)、FeO(11.08%)、Al2O3(3.19%)、其他(2.06%)。甲基橙(C14H14N3NaO3S,MO)、苯酚(C6H5OH,AR)、过硫酸氢钾复合盐(KHSO5,PMS)、乙腈(C2H3N)、氢氧化钠(NaOH)、盐酸(HCl)、乙醇(CH3CH2OH,EtOH)、叔丁醇(C(CH3)3OH,TBA)、对苯醌(p-Benzoquinone,p-BQ)、L-组氨酸(C6H9N3O2,L-His)、5,5-二甲基-1-吡咯啉-N-氧化物(DMPO)、4-氨基-2,2,6,6-四甲基哌啶(TEMP),均为分析纯。实验用水采用去离子水,由Unique-R20仪器制备。

1.2 钢渣预处理与改性

将钢渣原料破碎、研磨并过滤,得到粒径为100目(0.15 mm)以下的钢渣粉末。粉末经水浴振荡清洗后,清水浸泡12 h,去除表面污垢,防止二次污染。100 ℃烘箱干燥 2 h,取出后备用。

采用高温活化法对钢渣进行改性。将干燥至恒重的钢渣置于THZ-C型马弗炉中,700 ℃恒温活化4 h,制得高温改性钢渣,冷却后备用。

1.3 材料表征

采用扫描电子显微镜(SEM)观察钢渣的表面形貌,并结合X射线能谱(EDS)分析其元素构成。通过X射线衍射(XRD)表征钢渣的晶相结构。利用比表面积/孔径分布及孔隙分析(BET)测试钢渣的孔径和比表面积。利用傅里叶变换红外光谱(FT-IR)测定钢渣的官能团构成。通过X射线光电子能谱(XPS)表征钢渣表面的元素含量及种类。通过电子顺磁共振波谱(EPR)获得电子自旋共振谱图。

1.4 降解实验

降解实验在250 mL锥形瓶中进行。将甲基橙(或苯酚)加入锥形瓶,采用0.1 mol/L HCl和0.1 mol/L NaOH调节反应初始pH值。加入改性钢渣,将锥形瓶置于转速为200 r/min的THZ-C型恒温振荡器中,搅拌30 min。加入PMS启动反应,每隔一定时间取样,用0.22 μm有机滤膜过滤,测定MO和AR的浓度。所有实验设置3组平行,结果取平均值。

1.5 数据测定

甲基橙浓度利用UV5500紫外可见分光光度计(日本岛津公司)进行分析,在其最大吸收波长465 nm处测定样品的吸光度,通过标准曲线拟合方程式计算其浓度值。

苯酚浓度利用Agilent 1260高效液相色谱仪(HPLC,日本岛津公司)进行测定。检测条件为:C18 色谱柱(4.6 μm×100 mm×275 mm),紫外检测器波长270 nm,流动相为乙腈和水(1∶1),进样量10 μL,柱温40 ℃,流速1.0 mL/min。

溶液pH值利用FE20-pH计(梅特勒-托利多仪器有限公司)测定。PMS的剩余浓度利用紫外可见分光光度计测定。

2 结果与讨论

2.1 钢渣表征分析

2.1.1 SEM和EDS表征

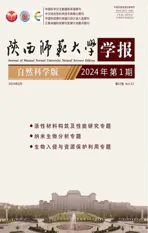

采用扫描电子显微镜观察钢渣的表面形貌,由图1a可以看到,未改性钢渣颗粒形状各异,表面相对光滑,棱角清晰;高温改性钢渣粒径分布较为分散,颗粒表面呈现更多的孔洞,可见表面较致密的钢渣因高温灼烧而释放其内部的能量致使表面开裂,质地变疏松,比表面积和孔隙率增大。

图1 改性前后钢渣的SEM图和EDS图

通过X射线能谱(EDS)分析钢渣的元素构成。图1b显示,未改性钢渣主要由O、Ca、Fe、Mg、Si和Al元素组成;高温改性钢渣的各元素质量比发生了明显变化,其中O、Si、Ca元素的含量显著增加。这可能是因为高温提供了煅烧环境,使钢渣暴露出更多石灰类物质,同时钢渣经高温改性后表面含氧官能团的数量得到提高[22]。

2.1.2 XRD表征

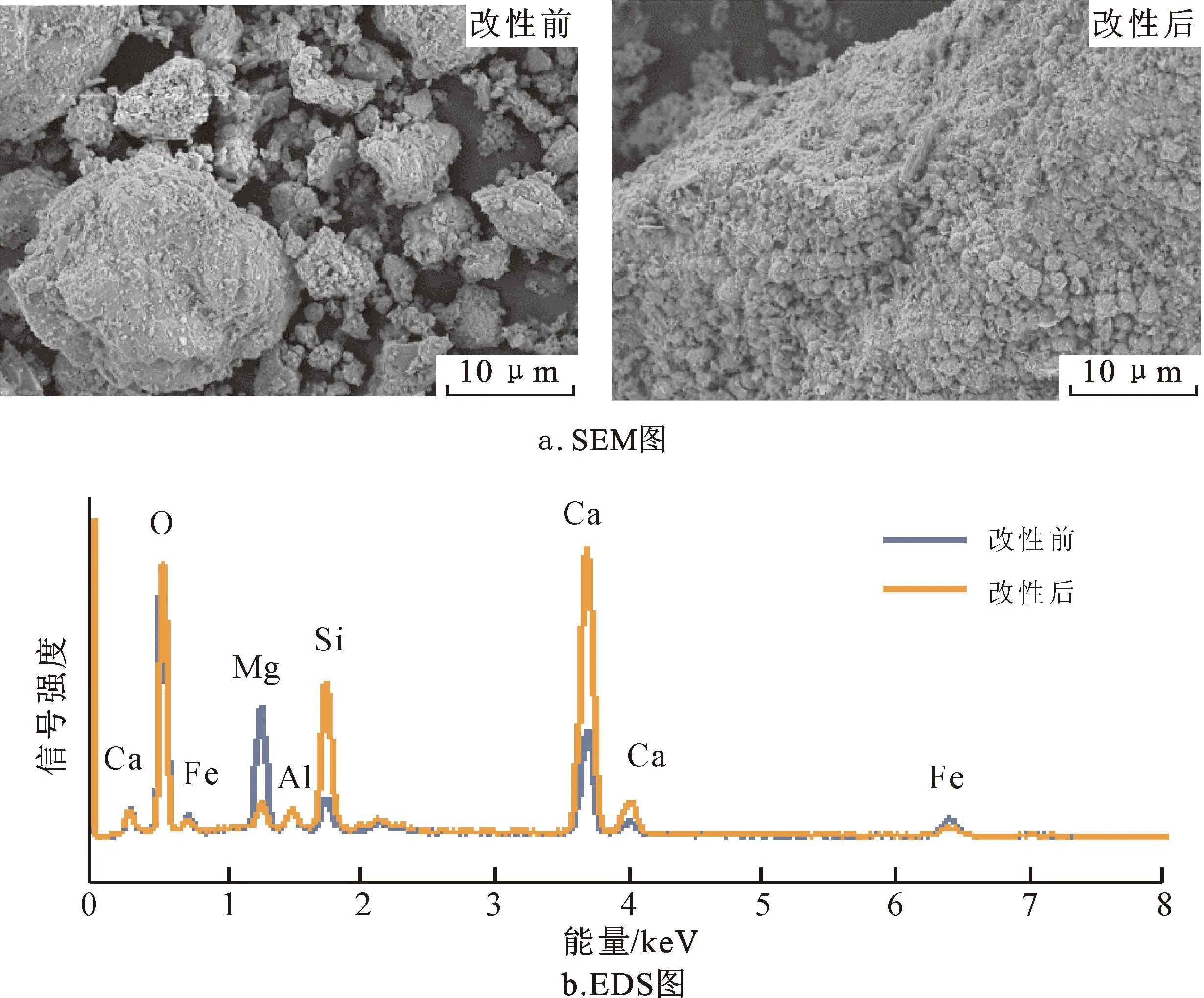

采用X射线衍射(XRD)表征钢渣的晶相结构,结果如图2所示。改性前后钢渣均具有典型的CaO、Ca2SiO4、CaCO3、Ca(OH)2、Fe2O3、FeO特征衍射峰,与郭婧怡等[18]的研究结果一致。高温改性后钢渣表面的晶体结构和化学组成发生了变化,CaO、Ca2SiO4、CaCO3和FeO所对应的衍射峰均有不同程度的增强[22],说明高温改性可以得到性能更稳定的钢渣催化剂。

图2 改性前后钢渣的XRD图

2.1.3 BET表征

通过比表面积/孔径分布及孔隙分析仪测试钢渣的孔径和比表面积,结果如表1所示。与未改性钢渣相比,高温改性钢渣的比表面积和孔隙体积明显提高,平均孔径有所减小,说明高温改性使钢渣的表面结构发生变化,吸附位点和活性位点得以增加,改性钢渣具有较好的催化反应活性。

表1 改性前后钢渣的表面性质

2.1.4 FT-IR表征

图3 改性前后钢渣的FT-IR图

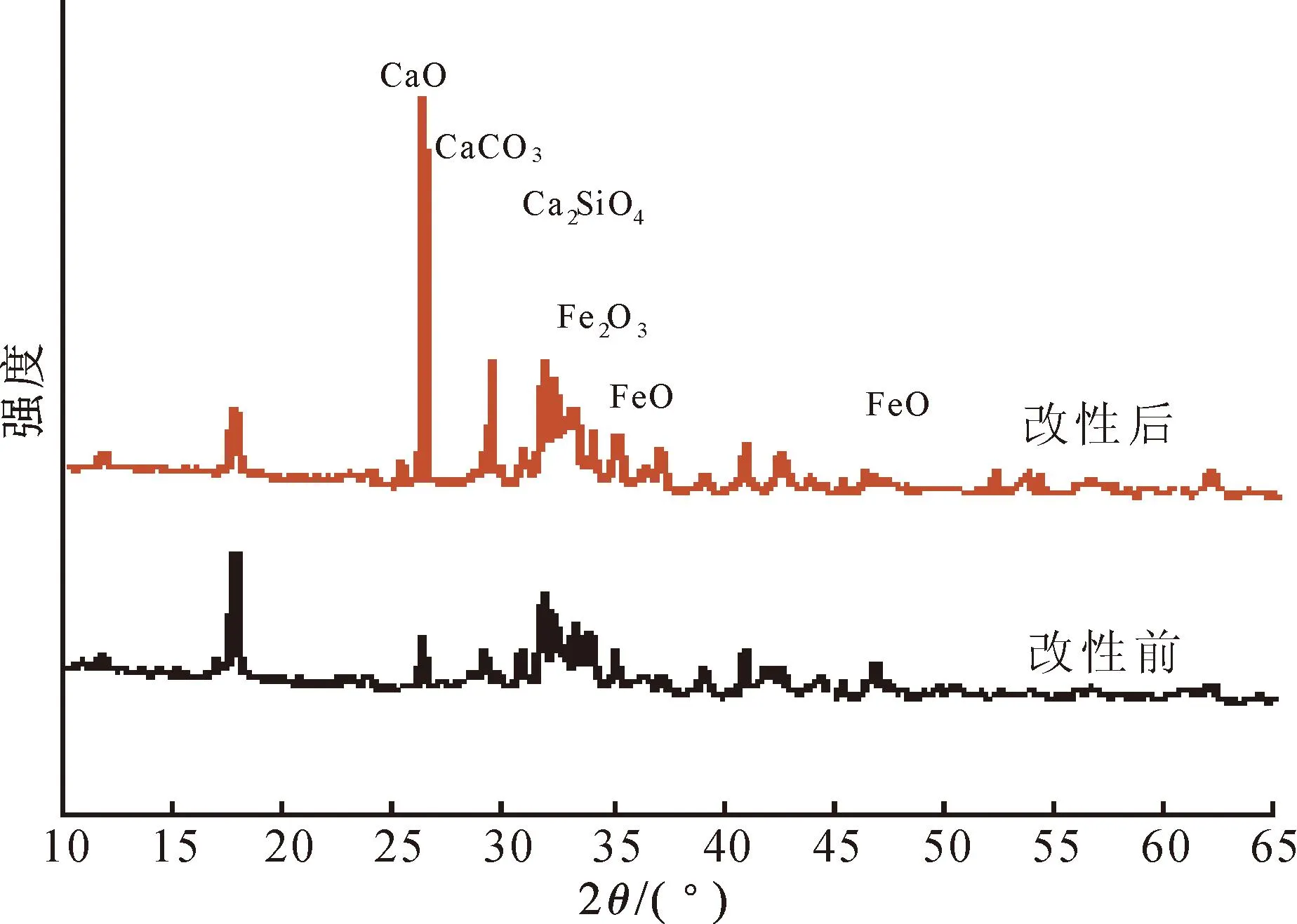

2.2 不同体系对MO和AR的去除效果

探究未改性钢渣、高温改性钢渣、单独PMS、未改性钢渣/PMS和高温改性钢渣/PMS体系对MO和AR的去除效果。由图4可知,当体系中单独存在未改性钢渣和改性钢渣时,反应60 min后MO的去除率分别为3.7%和6.3%,AR的去除率分别为5.5%和8.2%,这是因为钢渣对污染物具有少量吸附,且高温改性能够提高钢渣的吸附性能。在单独PMS体系中,MO和AR的去除率分别为4.6%和6.7%,这主要归因于PMS具有非对称化学结构,能表现出自身氧化有机物的能力。在未改性钢渣/PMS体系中,反应60 min后MO和AR的去除率显著提高,分别为76.7%和80.2%,可见钢渣中含有的Fe2O3、FeO等活性成分能够活化PMS[18],促进MO和AR被氧化降解。在高温改性钢渣/PMS体系中,MO和AR的去除率分别达到82.1%和87.6%,显著高于未改性钢渣/PMS体系。结合钢渣的性能分析,这可能是因为高温改性处理使钢渣表面的活化剂暴露,CaO和铁氧化物增加,钢渣的催化活性提高,进而提高了MO和AR的氧化降解效率。

图4 不同反应体系降解MO和AR的效果

2.3 高温改性钢渣/PMS体系去除MO和AR的单因素分析

2.3.1 改性钢渣投加量的影响

以高温改性钢渣作为PMS的催化剂,其添加不同质量浓度(3.0~15.0 g/L)对降解MO和AR的影响如图5所示。由图5a可知,当添加3.0 g/L改性钢渣时,其可提供的活性位点有限,不能完全活化溶液中的PMS产生足量的硫酸根自由基(SO4-·)等活性物种,反应90 min内MO的去除率仅为42.7%。当改性钢渣质量浓度增加到9.0 g/L时,可提供更多活性位点用于活化PMS氧化,MO的去除率迅速提高,达到88.3%。继续增加改性钢渣质量浓度(12.0~15.0 g/L),MO的去除率基本不变,考虑此时的改性钢渣能够提供足够的活性位点来活化体系中的PMS,反应达到饱和,MO的降解转化无法进一步提升。

图5 改性钢渣质量浓度对降解MO和AR的影响

由图5b可知,随着改性钢渣的质量浓度由3.0 g/L增加到15.0 g/L,AR降解率逐渐提高,反应90 min内AR降解率达到90.8%。这说明AR比MO更易于被氧化降解,增加改性钢渣投加量可催化活化更多的PMS,提高AR降解率。

因此,在后续MO 和AR降解实验中采用9.0 g/L高温改性钢渣进行研究。

2.3.2 PMS物质的量浓度的影响

不同PMS物质的量浓度(6.0~14.0 mmol/L)对降解MO和AR的影响如图6所示。由图6a可知,当PMS物质的量浓度由6.0 mmol/L提高到12.0 mmol/L时,MO降解率显著提高,反应90 min后达到90.5%。当PMS物质的量浓度继续提高至14.0 mmol/L时,MO降解率没有显著提升。这可能有3个方面的原因:1)随着PMS物质的量浓度的增加,反应体系活化生成的活性自由基数量增多,而过量的SO4-·和羟基自由基(·OH)易发生自我淬灭,导致活性自由基数量减少[23](化学式(1)、(2));2)过量的过硫酸根(HSO5-)会消耗生成的SO4-·,转化生成氧化能力较弱、活性较低的过硫酸根自由基(SO5-·)[24](化学式(3)),降低了MO的降解率;3)过量PMS使改性钢渣表面氧化,占据其活性位点,减少了有机物与改性钢渣表面的接触,从而影响催化活化效果。可见,在较高PMS物质的量浓度(大于14.0 mmol/L)条件下体系中MO的氧化降解受到限制。

图6 PMS物质的量浓度对降解MO和AR的影响

SO4-·+SO4-·→S2O82-,

(1)

·OH+·OH→H2O2,

(2)

HSO5-+SO4-·→SO5-·+SO42-+H+。

(3)

由图6b可知,随着PMS物质的量浓度由6.0 mmol/L提高到12.0 mmol/L,AR降解率逐渐提升,反应90 min内基本全部降解;继续提高PMS物质的量浓度至14.0 mmol/L时,反应60 min后AR几乎全部降解。分析其原因可能是因为AR降解过程中产生了醌类化合物,如对苯醌(p-BQ)等,p-BQ含特定的氧化敏感型官能团结构,能够活化过二硫酸盐(PS)传递电子,反应过程还能生成半醌自由基(SQ*),SQ*活化PS进一步生成SO4-·[25-27]。据此分析,改性钢渣/PMS反应体系的中间产物有可能活化PMS,加速电子传递,SQ*和SO4-·的共同催化活化作用增强了PMS对AR的氧化降解能力。

因此,在后续MO 和AR降解实验中采用12.0 mmol/L PMS进行研究。

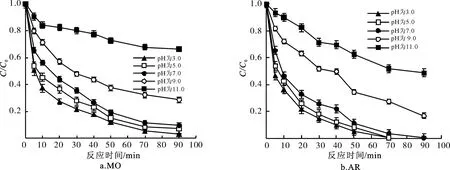

2.3.3 初始pH值的影响

初始pH值(3.0、5.0、7.0、9.0、11.0)对降解MO和AR的影响如图7所示。当溶液初始pH值在3.0~9.0时,MO和AR的降解效果较好,这可能是因为在此pH值范围内,改性钢渣表面易于释放出游离态Fe2+等金属离子,进而活化PMS生成SO4-·和·OH (化学式(4))[28]。

图7 初始pH值对降解MO和AR的影响

Fesites2++HSO5-→Fesites3++SO4-·+·OH。

(4)

当溶液初始pH值大于9.0时,反应体系中MO和AR的降解率均下降。这是由于强碱条件下,改性钢渣表面主要带负电,而此时PMS在溶液中主要以SO52-的形式存在(化学式(5)),相比于HSO5-的存在形式,SO52-与改性钢渣的静电相斥作用增大,且改性钢渣表面易于生成钝化膜,这些均不利于改性钢渣活化PMS,因此MO和AR的降解受到抑制。

HSO5-+OH-→SO52-+H2O。

(5)

不同初始pH值条件下,改性钢渣/PMS体系在反应过程中的pH值变化如图8所示。当初始pH值分别为3.0、5.0、7.0、9.0、11.0时,随着反应的进行,溶液pH值均呈现明显上升趋势,至90 min反应结束时,溶液均为中性或偏碱性条件。改性钢渣活化PMS反应过程中pH值的变化,体现了PMS和钢渣的共同作用:1)PMS属于酸性氧化剂,在水中完全电离产生H+,也可通过一系列链式反应产生H+,使溶液pH值降低(化学式(6)、(7)、(8))[29];2)改性钢渣表面的大量CaO在溶液中发生水解(化学式(9)),使溶液pH值升高。分析pH值变化规律可知,改性钢渣对溶液的碱性化作用远高于PMS的酸性化作用,因此体系pH值呈现上升趋势,且在反应30 min后基本趋于稳定。

图8 改性钢渣/PMS体系在反应过程中pH值的变化

HSO5-→H++SO52-,

(6)

HSO5-+H2O→SO42-+2·OH+H+,

(7)

SO5-·+2H2O→SO42-+3·OH-+H+,

(8)

CaO+H2O→Ca2++2OH-。

(9)

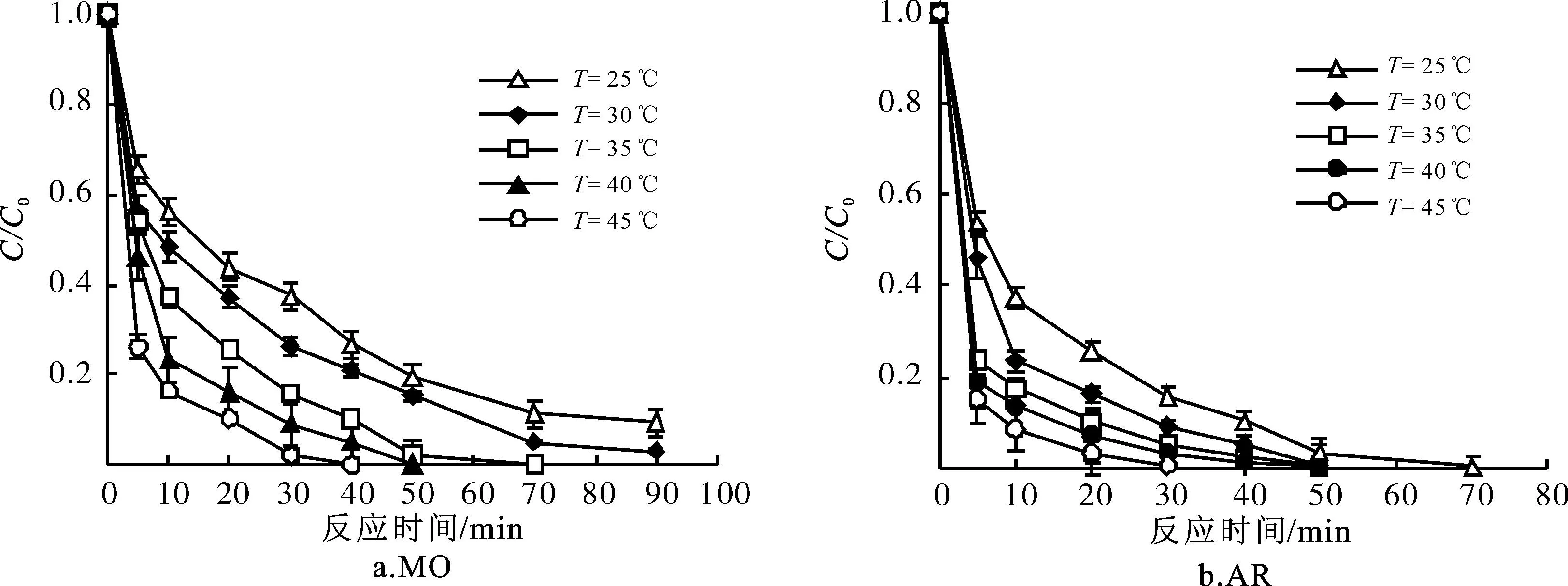

2.3.4 反应温度的影响

不同反应温度(25 ℃、30 ℃、35 ℃、40 ℃、45 ℃)对降解MO和AR的影响如图9所示。随着反应温度从25 ℃上升至45 ℃,MO和AR的去除率均显著提高,说明温度提高有利于MO和AR降解。这是因为反应体系温度提高能够加快分子热运动,增加分子间的碰撞,有利于反应分子攻克活化能的障碍[30],从而加快MO和AR 降解。研究表明[15],HSO5-的O—O键吸收热量后会发生断裂产生SO4-·,其断裂需要的活化能为33.5 kcal/mol,因此反应温度越高,HSO5-受激发的程度就越大,生成的SO4-·就越多,反应就越快,MO和AR的降解效果就越好。

图9 反应温度对降解MO和AR的影响

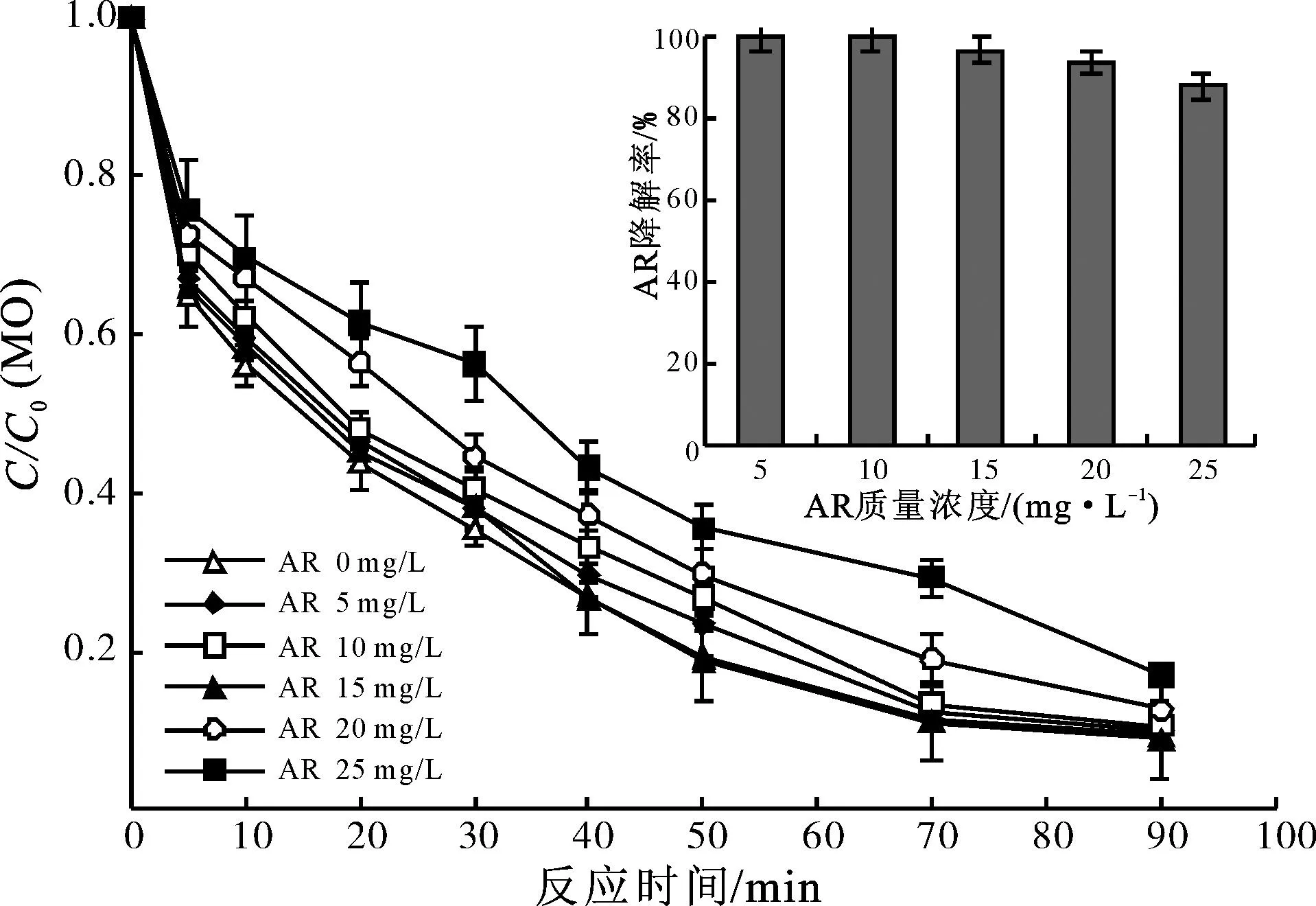

2.4 高温改性钢渣/PMS体系同时去除MO和AR的效果

高温改性钢渣/PMS体系中MO和AR的同时去除效果如图10所示。当反应体系中AR质量浓度为5~10 mg/L时,对30 mg/L MO的降解无明显影响。当AR质量浓度提高至15 mg/L时,MO的降解率小幅上升1.22%,这可能是因为AR降解过程中产生的p-BQ、SQ*均参与PMS的催化活化,促进了MO被氧化降解。继续提高AR质量浓度至20~25 mg/L,MO降解率开始下降,这是因为反应体系中MO和AR的降解均需通过活性物种的氧化完成,高浓度的AR和MO以及降解中间产物共同竞争活性物种,导致MO降解受限,同时AR降解率也有所下降。

图10 高温改性钢渣/PMS体系中MO和AR的去除效果

2.5 MO和AR的去除机制

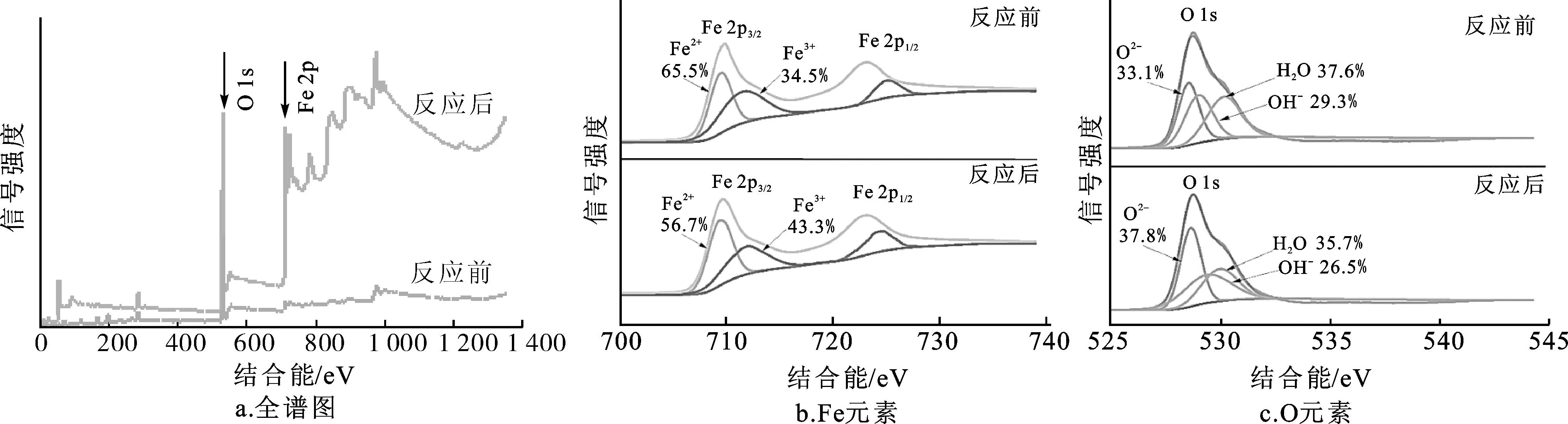

2.5.1 XPS分析

通过X射线光电子能谱(XPS)对反应前后改性钢渣中的元素进行定性与定量分析,结果如图11所示。图11a展示了改性钢渣全谱图,可以看出其表面主要包含Fe和O元素。图11b为Fe元素的高分辨率谱图,图中Fe 2p3/2峰处分峰,出现2个特征峰,分别代表Fe2+和Fe3+[31]。反应前改性钢渣中Fe2O3的Fe2+和Fe3+分别为65.5%和34.5%;反应后Fe2O3中Fe2+和Fe3+的比例发生变化,Fe2+比例降低至56.7%,Fe3+比例增加至43.3%。这是因为反应体系中改性钢渣表面的Fe2+活化PMS被氧化成Fe3+,使Fe3+比例增加。图11c为O元素的高分辨率谱图,图中O 1s的3个特征峰分别对应O2-、OH-和H2O。反应后改性钢渣中O2-、OH-和H2O的含量发生变化,OH-和H2O含量降低,表明二者参与反应;O2-含量增加4.7%,说明Fe3+能与有机物的官能团络合沉淀,达到去除有机物的效果。改性钢渣表面的Fe2+活化PMS可生成SO4-·,SO4-·与H2O反应又生成·OH,同时参与MO和AR的降解过程。

图11 改性钢渣使用前后的XPS图谱

2.5.2 活性物种鉴定

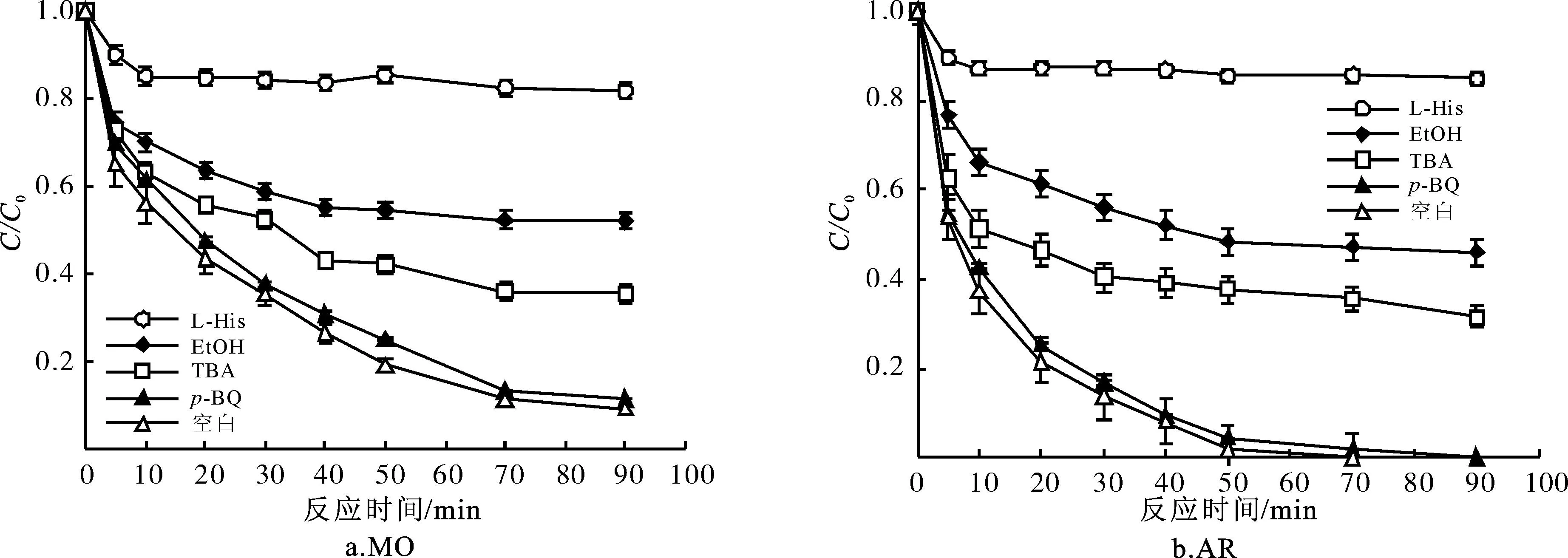

通过淬灭实验研究高温改性钢渣活化PMS体系降解MO和AR的活性物种。按照V捕获剂∶V污染物=1 000∶1的比例,向体系中分别加入乙醇(EtOH)、叔丁醇(TBA)、对苯醌(p-BQ)和L-组氨酸(L-His),以捕捉反应过程中产生的硫酸根自由基(SO4-·)、羟基自由基(·OH)、超氧自由基(·O2-)和单线态氧(1O2)。其中,乙醇用于同时淬灭体系中的·OH和SO4-·;叔丁醇与SO4-·和·OH的反应速率相差约1 000倍[32],用于淬灭·OH;对苯醌能有效淬灭·O2-[12];L-组氨酸用于淬灭体系中的1O2[33]。结果如图12所示。

图12 淬灭剂对MO和AR降解的影响

图12a显示,反应体系中加入乙醇后,MO降解率由90.5%显著下降至46.8%,说明体系中存在SO4-·和·OH;加入叔丁醇后,MO降解率下降至64.3%,说明体系中存在·OH。由此可见,反应体系中同时存在SO4-·和·OH,且·OH在MO的降解中发挥了更大作用。这可能是因为钢渣表面的CaO水解提升了溶液pH值,碱性条件下SO4-·转化生成·OH和SO42-(化学式(10)),更多·OH参与了催化活化PMS氧化降解MO的过程。

SO4-·+OH-→SO42-+·OH。

(10)

反应体系中加入对苯醌后,没有明显抑制MO降解,说明体系中不存在·O2-。加入L-组氨酸后,MO降解率下降至18.3%,说明体系中存在大量的1O2。Dominguez等[34]研究发现,碱性条件下碱活化PMS会产生1O2(化学式(11))降解有机污染物。

SO52-+HSO5-→SO42-+HSO4-+1O2。

(11)

综上,高温改性钢渣/PMS体系降解MO起主导作用的活性物种为·OH、SO4-·和1O2。

图12b显示,反应体系中加入乙醇和叔丁醇后,AR降解受到不同程度抑制,说明体系中同时存在SO4-·和·OH,且相较于SO4-·,·OH对AR的降解作用更大,这与高温改性钢渣/PMS体系降解MO的规律一致。加入对苯醌后,AR降解率无明显变化,说明·O2-不是主要氧化物种。加入L-组氨酸后,AR降解率急剧下降,说明AR降解过程中产生了大量1O2。1O2作为一种温和氧化剂,对酚类具有较强的氧化活性,是本体系的主要氧化活性物种。因此,高温改性钢渣/PMS降解AR体系中起主导作用的活性物种依次为1O2、•OH、SO4-·。

为进一步鉴别反应体系降解MO和AR的活性物种,以DMPO作为SO4-•和•OH的捕获剂,TEMP作为1O2的捕获剂,通过电子顺磁共振波谱(EPR)进行检测,结果如图13所示。

图13 电子顺磁共振波谱对活性物种的鉴定

图13中可以明显观察到DMPO-SO4-·中间体特有的1∶2∶1∶2特征峰和DMPO-·OH中间体特有的1∶2∶2∶1特征峰[35],同时检测到强度比为1∶1∶1的TEMPN三重特征峰[36],进一步证实了高温改性钢渣/PMS反应体系中同时存在自由基SO4-·、·OH和非自由基1O2。由此分析出该体系降解MO和AR的反应过程包括2个方面:1)改性钢渣中CaO发生水解生成Ca(OH)2,为溶液提供碱性环境,活化PMS生成1O2(化学式(11));2)改性钢渣中FeO或Fe2O3活化PMS,生成SO4-·和·OH(化学式(4))。上述2个方面共同作用,降解MO和AR为小分子有机物或无机物。

2.5.3 MO和AR的降解途径分析

采用LC-MS技术对MO和AR的降解中间产物进行测定(图14),进而推导出高温改性钢渣/PMS体系中MO和AR的可能降解途径(图15)。

图14 MO和AR的降解中间产物质谱图

图15 高温改性钢渣/PMS体系中MO和AR的可能降解路径

根据AR的化学结构和中间产物类型,推测出AR可能的降解路径为:AR被活性物种氧化,发生羟基化反应,依次生成对苯二酚和邻苯二酚、对苯醌和邻苯醌,并进一步降解为顺丁烯二酸、乙二酸,最终被矿化成CO2和H2O。

2.6 高温改性钢渣的重复利用性能

每组实验结束后,用蒸馏水反复冲洗反应后的改性钢渣并干燥。在保证每次反应的溶液体积、改性钢渣剂量和实验条件相同的情况下,考察高温改性钢渣的稳定性和重复利用性,结果如图16所示。随着高温改性钢渣使用次数的增加,MO和AR的降解率逐渐降低,MO降解率由最初的90.5%依次降至82.6%、73.1%、61.9%和50.2%,AR降解率由最初的100%依次降至91.4%、78.7%、66.9%和58.7%。

图16 改性钢渣的稳定性和重复利用性

改性钢渣重复使用时,MO和AR降解率降低的主要原因可能有3个方面:1)改性钢渣表面附着有机污染物及其降解中间产物,占据了改性钢渣表面的吸附位点,且大量分子有可能进入钢渣孔道内,使其微孔面积和孔隙率减小,阻碍了水中有机物的进一步降解去除;2)改性钢渣表面吸附的少量有机物没有被完全去除,抑制了其和PMS的相互作用;3)PMS作为氧化剂,在与改性钢渣反复接触过程中,可能会使改性钢渣部分被氧化,造成表面性质改变,不利于PMS在其表面发生电子转移。高温改性钢渣被重复使用4次时,体系中MO和AR的降解率都在50%以上,表明高温改性钢渣具有较好的原位恢复性能。

3 结论