旋转摩擦焊铝-铜接头的显微组织与力学性能

2024-02-28董武峰胡天寒高玉来

陈 杰 郑 革 董武峰 胡天寒 丁 凯 高玉来,5

(1.永固集团股份有限公司,浙江 乐清 325600; 2.上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.上海大学 先进凝固技术中心,上海 200444; 4.上海大学 材料科学与工程学院,上海 200444;5.上海金属零部件绿色再制造工程技术研究中心,上海 200444)

铜的导热和导电性能优异,并具有良好的延展性和加工成形性能,在各工业部门得到了广泛应用[1-2]。铝的导热和导电性能仅次于银、铜和金。鉴于铝矿资源丰富、价格低廉,铝和铜的物理性质相似,但密度仅为铜的1/3,因此,在实际工业应用中常用铝代替铜以降低成本、节约资源[3-4]。目前,铝代铜技术已应用于电力、电子、化工、能源等多个领域,例如电力传输系统[5-6]、锂离子电池[7]、热交换器和太阳能吸收器[8]等。然而,用铝代替铜必然会涉及铝和铜的连接,因此如何实现铝和铜的可靠连接已成为研究者关注的重点。

铝与铜的熔点和电极电位相差较大,而且铝-铜界面处极易形成金属间化合物(intermetallic compound, IMC),这对铝-铜接头的导电和导热性能等均有很大影响。Amani等[9]研究了Al/Cu爆炸焊接头在热处理过程中界面IMC的形成规律,发现铝-铜界面存在4种类型的IMC;基于热力学分析,IMC的生成顺序依次为Al2Cu、Al4Cu9、AlCu和Al3Cu4。Ren等[10]研究发现,铝-铜界面Al2Cu的形成受Cu和Al在熔体中的扩散控制,且随温度升高而越易生成,AlCu的形成则同时受Cu和Al在Al2Cu中的扩散影响。Chen等[11]认为,铝-铜界面IMC主要有Al2Cu、AlCu和Al4Cu9,其中Al2Cu在与Al熔体接触的区域形成,AlCu和Al4Cu9在靠近Cu基体的区域形成。Abbasi等[12]研究Al/Cu冷压焊时发现,随着IMC厚度的增加,焊接接头的电导率迅速降低;当IMC厚度超过2.5 μm时,接头的剥离强度明显降低。Solchenbach等[13]采用热输入更小的激光钎焊方法实现了Al/Cu的焊接,研究发现,当界面层厚度超过3~5 μm这一临界值时,接头导电性能明显下降。Garg等[14]发现,AA6061铝合金与Cu的焊接接头失效于接头界面处Al/Cu金属间化合物层。由于Al/Cu的熔焊易在界面处生成脆性高电阻IMC,因此多采用焊接温度较低的固相焊技术焊接铝/铜。

旋转摩擦焊是一种较成熟的焊接技术[15-17],在Al/Cu焊接中应用广泛。Kimura等[18]研究了Al/Cu旋转摩擦焊初始阶段界面组织的变化,发现在焊接过程中,顶锻变形首先发生在铝侧,在摩擦焊时间达到6 s时界面开始产生IMC。Lee等[5]研究了Al/Cu摩擦焊后热处理过程中界面IMC对接头导电性能和力学性能的影响,发现随着热处理温度的升高和时间的增加,IMC厚度逐渐增加,接头的导电性能急剧降低,力学性能降低,接头的断裂位置从铝母材转变为界面。上述研究结果充分说明,旋转摩擦焊铝-铜接头界面组织对其力学性能影响显著。因此,本文使用旋转摩擦焊技术对1070纯铝和T2纯铜进行焊接,并对铝-铜接头界面组织及其对接头力学性能的影响进行了研究。

1 试验材料与方法

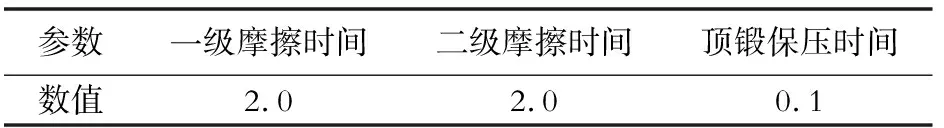

试验材料为1070纯铝棒和T2纯铜棒,两种棒材的直径分别为25和20 mm。使用旋转摩擦焊工艺连接1070纯铝和T2纯铜,摩擦焊设备型号为C-20L。旋转摩擦焊参数如表1所示。焊后先去除焊接接头的飞边,再对接头进行锻压,以获得接近实际使用形态的接头。原始焊接接头及锻压后接头如图1所示。按照电力金具评估方法[19]对锻压后接头进行室温弯曲试验,弯曲断裂于界面为不合格,断裂于非界面为合格。弯曲试验采用的两块试样的焊接工艺相同,焊前端面状态不同。在实际生产中,焊接试样端面需先进行打磨以去除表面氧化物和油污,打磨后需在2 h内完成焊接,但偶尔会出现材料端面清理不完全及氧化等情况,从而影响接头界面的结合效果。

由于铝和铜的耐蚀性能和电化学性能差别较大,采用分步法对原始态接头和弯曲试验断裂后接头进行腐蚀。Al侧热影响区及母材采用体积比为1.5∶1的HCl+HF腐蚀剂进行腐蚀,Cu侧热影响区及母材采用1 g FeCl3+20 mL HCl+100 mL去离子水的腐蚀剂进行腐蚀。采用光学显微镜(optical microscope, OM)、扫描电子显微镜(scanning electron microscope, SEM)及电子探针显微分析仪(electron probe microanalyzer, EPMA)对焊接接头组织和铝-铜界面进行观察和微区成分分析。

表1 旋转摩擦焊工艺参数Table 1 Rotary friction welding process parameter s

图1 旋转摩擦焊铝-铜接头外观Fig.1 Appearance of the rotary friction welded Al-Cu joints

2 结果与讨论

2.1 原始态焊接接头组织

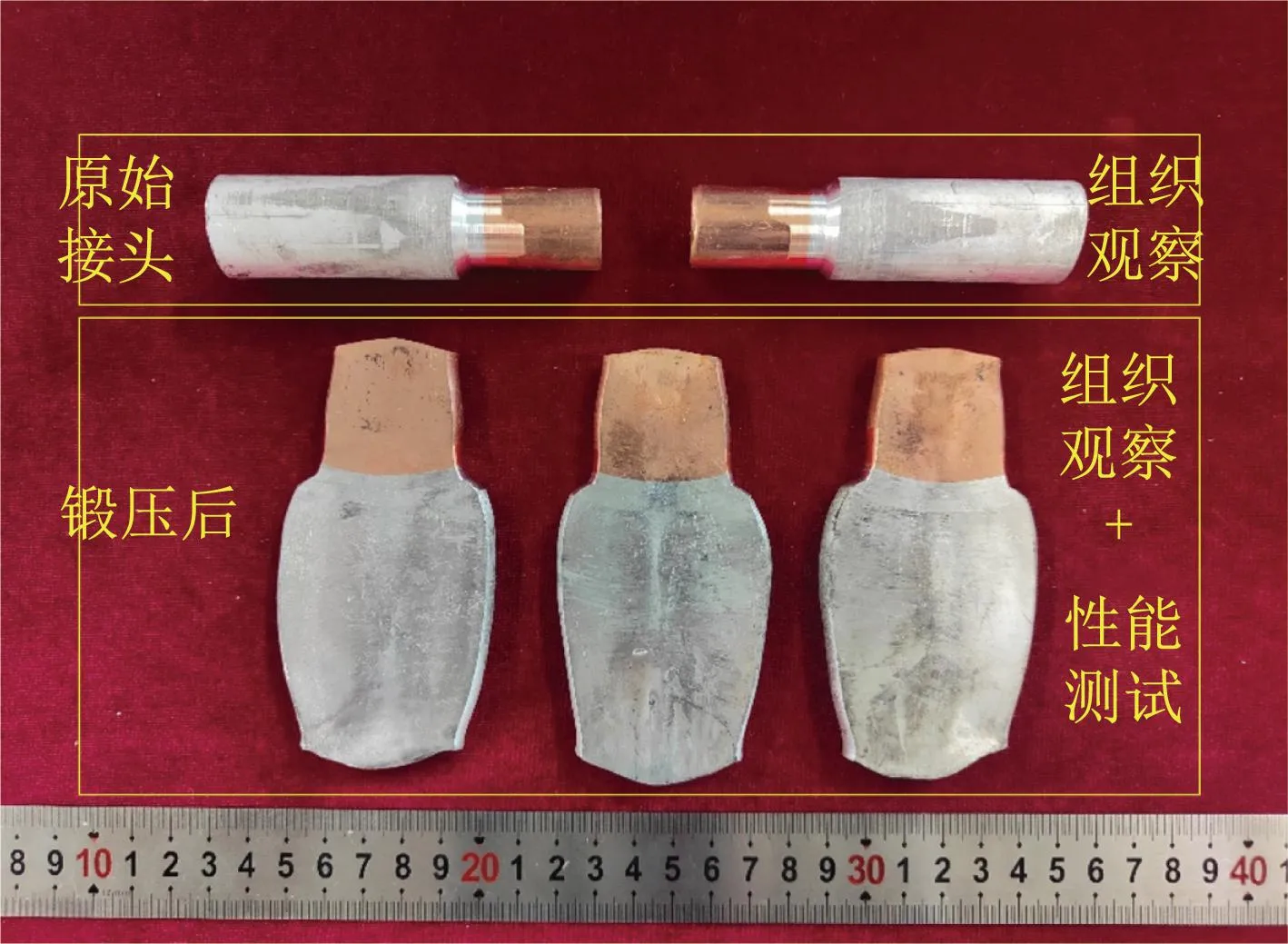

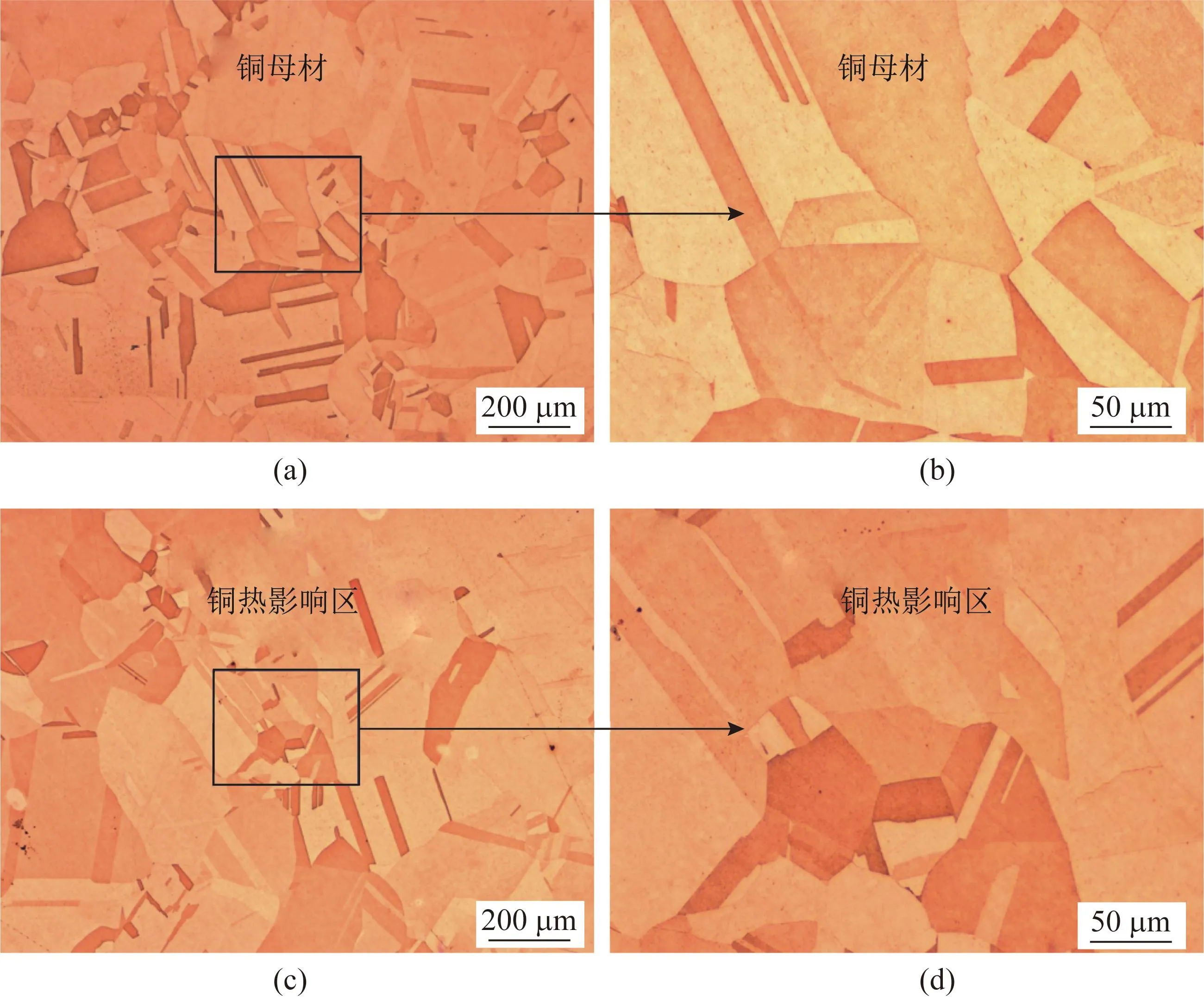

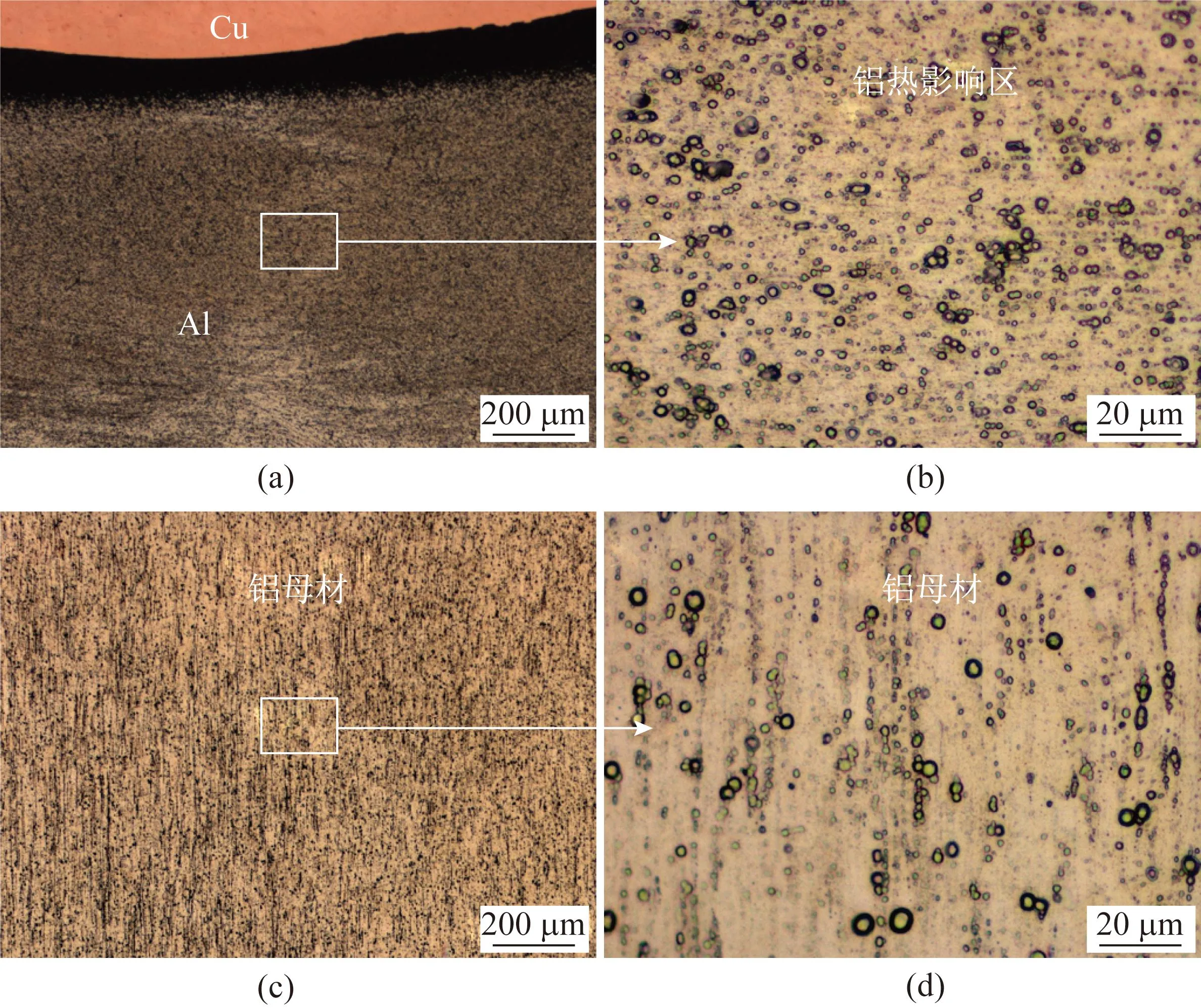

图2为原始态铝-铜焊接接头铜母材及铜侧热影响区的显微组织,可观察到明显的铜晶粒,晶粒内部存在孪晶结构,两个区域的显微组织无明显差异。图3为原始态接头铝母材及铝侧热影响区的显微组织,可见铝母材的晶粒存在明显的取向,受焊接热影响,铝侧热影响区晶粒未发现有明显的取向性。

原始态铝-铜焊接接头的SEM形貌如图4所示。图4(a,d)为铜母材的SEM形貌,可观察到明显的孪晶结构;图4(b,e)为铝母材的SEM形貌,可观察到明显的带状组织;图4(c,f)为铝侧热影响区的SEM形貌,该区域无明显的带状组织,晶粒呈等轴状。白海青等[20]研究了铝合金摩擦焊接头的组织演变,认为近界面的热影响区受焊接热的影响而产生动态再结晶。李小欣等[21]研究了焊接参数对5A06铝合金搅拌摩擦焊接头性能的影响,认为焊核区在焊接过程中受焊接热的影响会发生动态再结晶,带状组织消失,晶粒呈等轴状。徐仲勋等[22]也认为焊接热的作用可以使铝合金的热影响区发生再结晶。因此,铝-铜接头铝侧热影响区的等轴状晶粒与摩擦焊过程焊接热引起的再结晶有关。

图2 原始态铝-铜焊接接头铜母材(a,b)和铜侧热影响区(c,d)的显微组织Fig.2 Microstructures of the Cu base metal(a, b) and heat affected zone of copper side (c, d) for the welded Al-Cu joint in original state

图3 原始态铝-铜焊接接头铝侧热影响区(a,b)和铝母材(c,d)的显微组织Fig.3 Microstructures of the heat affected zone of the aluminum side(a,b) and Al base metal(c,d) for the welded Al-Cu joint in original state

图4 原始态铝-铜接头铜母材(a,d)、铝母材(b,e)和铝侧热影响区(c,f)的SEM形貌Fig.4 Scanning electron micrographs of the Cu base metal(a, d), Al base metal(b, e) and heat affected zone of alumimum side(c, f) for the welded Al-Cu joint in original state

2.2 室温弯曲性能

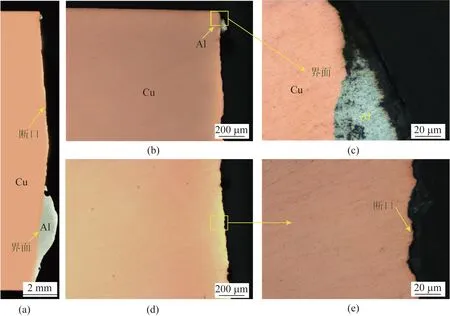

在室温条件下对相同工艺旋转摩擦焊的两块铝-铜接头进行弯曲试验,两块弯曲试样的断裂位置及断口宏观形貌如图5所示。结果显示,1号试样弯曲断裂于铝-铜界面,2号试样断裂于铝侧热影响区。为了进一步确定两块试样的断裂位置,使用电火花线切割机将断口试样纵剖,镶嵌、磨抛后在显微镜下进行观察。两块试样的断口全貌和断口附近显微组织如图6和图7所示。结果显示,1号试样基本沿铝-铜界面断裂(图6),2号试样铝-铜界面未出现裂纹,结合良好(图7)。

图5 试样弯曲断裂位置(a)及1号(b)和2号(c)试样断口的宏观形貌Fig.5 Fracture positions of the specimens during bending(a) and macroscopic appearances of the fracture of specimens No.1(b) and No.2(c)

图6 1号试样断口全貌(a)和断口附近显微组织(b~e)Fig.6 Overall view of fracture(a) and microstructures near the fracture(b to e) of specimen No.1

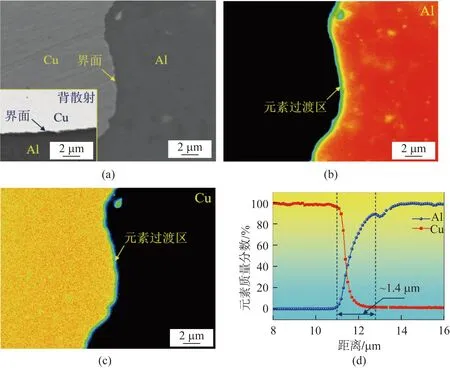

两块试样界面的微观形貌及元素分布如图8和9所示。图8(a)和9(a)分别为1号和2号试样铝-铜界面的微观形貌,两块试样界面结合良好。Beygi等[23]利用扫描电子显微镜的背散射模式观察发现界面IMC的衬度与铝和铜母材存在差异。结合SEM背散射模式下界面的衬度差异(图8(a)和9(a)中插图所示),界面均未发现明显的IMC。两块试样的铝-铜界面元素面分布分别如图8(b,c)和图9(b,c)所示。1号和2号试样铝-铜界面存在明显的元素过渡区,其中1号试样铝-铜界面的元素过渡区较窄。为了较准确地表征元素过渡区的宽度,对两块试样铝-铜界面处元素线分布进行分析,结果如图8(d)和9(d)所示。可见1号试样铝-铜界面的元素过渡区宽度约为1.8 μm,2号试样铝-铜界面的元素过渡区宽度约为2.7 μm。较宽的元素过渡区可以提高铝-铜接头的界面结合强度,进而提高铝-铜接头的弯曲性能。

图7 2号试样断口全貌(a)和断口附近显微组织(b~e)Fig.7 Overall view of fracture(a) and microstructures near the fracture(b to e) of specimen No.2

图8 1号试样界面的微观形貌(a)及元素分布(b~d)Fig.8 Micrograph(a) and element distributions at the interface(b to d) of specimen No.1

图9 2号试样界面的微观形貌(a)及元素分布(b~d)Fig.9 Micrograph(a) and element distributions at the interface(b to d) of specimen No.2

3 结论

(1)利用旋转摩擦焊工艺实现了1070纯铝与T2纯铜的连接。对相同工艺旋转摩擦焊的两块铝-铜接头进行室温弯曲试验,1号试样断裂于铝-铜界面,2号试样断裂于铝侧母材。

(2)Cu母材和Cu侧热影响区可观察到明显的铜晶粒,晶粒内部存在孪晶结构,两个区域的显微组织无明显差异。Al母材的晶粒存在明显的取向,受焊接热影响,Al侧热影响区发生再结晶,晶粒呈等轴状。

(3)铝-铜焊接接头界面组织对其力学性能的影响显著,提高铝-铜界面的结合强度可以大大提高材料的弯曲性能。较窄的元素过渡区是1号试样在弯曲过程中界面断裂的主要原因。因此,应严格控制旋转摩擦焊工艺的稳定性,以提高焊接接头的弯曲性能。