鞍钢10 号3200 m3 高炉降低焦比生产实践

2024-02-27李林春赵东明张延辉张海明杨长亮

李林春,赵东明,张延辉,张海明,杨长亮

(1.鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

鞍钢股份有限公司炼铁总厂10 号高炉(3200 m3)(以下简称“鞍钢10 号高炉”)由于炉型不同于同立级其他高炉,开炉以来高炉焦比居高不下,综合焦比长期在511 kg/t 水平。通过与行业内同立级高炉对标,发现行业综合焦比480~490 kg/t[1],鞍钢10 号高炉指标处于行业下游。为此,对鞍钢10 号高炉炉型进行现状分析,采取了一系列高炉指标优化措施,形成了适合10 号高炉的合理操作制度。

1 鞍钢10 号高炉炉型现状

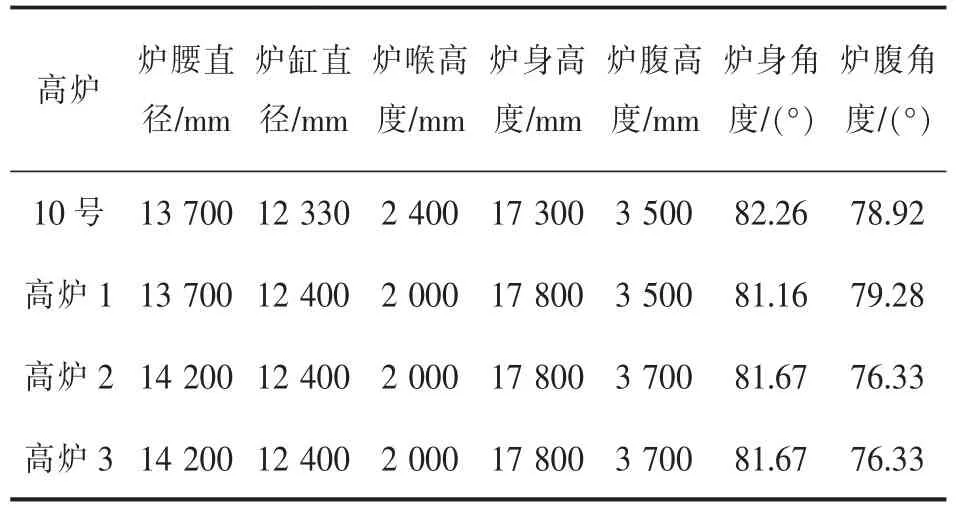

鞍钢10 号高炉于2013 年5 月15 日改造后投入生产。改造后,10 号高炉与其他3 座同立级高炉除炉喉直径均为9 000 mm,其他炉型尺寸差距较大,尤其是炉身角度和炉腹角度。高炉基本炉型尺寸对比见表1。

表1 高炉基本炉型尺寸对比Table 1 Comparison of Basic Furnace Types of BF

由表1 可以看出,10 号高炉炉身角度大于其他3 座高炉,而炉腹角度小于高炉1、大于高炉2和高炉3,在上部制度调整方面无法找到共同之处。因此,10 号高炉开始采取相应措施,调整操作制度以降低焦比。

2 高炉降低焦比措施

2.1 提高原燃料质量

坚持精料方针,10 号高炉通过将“七分原料+三分操作”传统思维调整为“五分原料+四分操作+一分设备管理”模式,加强对原燃料的管理,以确保高炉炉况稳定。

2.1.1 提高烧结矿质量

10 号高炉各原料基本为单一品种入炉,以避免使用两种烧结矿或两种球团矿的粒级差和软化温度区间波动所带来的炉况波动。高炉炉料结构为三烧烧结矿+自产球团矿+块矿。提高入炉品位、减少渣量是高炉实现高产低耗的重要措施[2-4]。为此,在保证烧结矿质量的基础上,通过降低烧结矿中SiO2含量,烧结矿品位提高了1.5%~2.0%,高炉综合入炉品位由58.0%提高到58.6%。高炉和烧结车间建立联动机制,高炉应对烧结矿质量波动做到提前预控。根据高炉精料方针,严格控制烧结矿粉末入炉<5%,FeO 稳定在8.0%~9.5%。高炉加强矿槽槽存管控,保证高炉槽存不低于下限槽存,同时对高炉来料的软化温度和区间定期进行抽样检测,为高炉控制软熔带的稳定提供理论支撑。另外,加强高炉原料监控,每天对返矿、返焦、原料粒度组成和筛片运行状态进行检查。确保烧结矿质量稳定,为高炉稳定顺行提供了保障。

2.1.2 提高焦炭质量

10 号高炉焦炭用量以化工自产为主,同时配少量的外购焦炭。高炉日常关注焦炭灰分、挥发分、硫含量,并在保证焦炭化学指标的同时,重点关注焦炭M40、M10、焦炭粒径、焦炭反应性CRI和焦炭反应后强度CSR等指标[5]。通过与焦炭生产厂建立沟通机制并提出焦炭质量需求,10 号高炉的焦炭M40由89.0%提高到90.1%,M10由5.8%降低到5.4%,反应性CRI由24.2%降低到23.2%,反应后强度CSR由63.7%提高到65.3%,焦炭平均粒径由50.8 mm 提高到52.5 mm。焦炭质量的改善和稳定,为高炉稳定顺行、提高煤比、活跃炉缸和降低综合焦比提供了保障。

2.2 提高煤比

面对市场竞争压力,用价格相对廉价的煤来代替价格昂贵的焦炭以实现高煤比、低焦比,是所有高炉炼铁者的降耗思路[6]。鞍钢处于北方城市,季节性湿度变化较大。根据此特点,结合高炉风口前理论燃烧温度,提出10 号高炉经济喷煤,并每月对瓦斯灰中含碳量进行分析,判断未燃煤的比例,一旦未燃煤增加,高炉需立即采取提高煤粉燃烧率措施。通过提高风温和保证适宜的富氧量,提高了10 号高炉煤粉燃烧率,煤比由原来的150 kg/t 提高到165 kg/t,高炉风口前理论燃烧温度由2 380 ℃降低到2 317 ℃,为高炉增加入炉风量创造了条件。同时,高炉入炉焦比由333 kg/t降低至317 kg/t,达到了提高煤比,保证综合焦比稳定或稳中有降。

2.3 保证合理的炉型

合理的炉型是高炉长期稳定顺行和降低综合焦比的基础,高炉操作者要注重炉型管理,以得到长期合理的操作炉型。

10 号高炉通过建立高炉诊断模型和新增加炉身8 个方向的水温差和热负荷实时监控手段,逐渐摸索出适合高炉自身的相关参数,总结出炉腹煤气量和炉腹煤气指数的合理范围,具体见式(1)、(2)[7-9]:

式中,V为炉腹煤气量,m3/min;V风为高炉鼓风风量,m3/min;V氧为富氧量,m3/h;α为鼓风湿度,%;W煤为每小时平均喷吹煤量,t/h;H煤为煤粉中H 含量,%。

式中,K为炉腹煤气指数,m/min;D为炉缸直径,m。

利用日常生产数据,通过以上公式计算,高炉摸索出适合自身高炉的炉腹煤气量在6 500~7 000 m3/min,炉腹煤气指数在55~60 m/min,低于以上范围,高炉需要立即调整,避免长时间偏离合理范围后高炉出现炉况波动。

高炉炉身圆周8 个方向水温差监控见图1。

图1 高炉炉身圆周8 个方向水温差监控Fig.1 Monitoring of Water Temperature Difference in Eight Directions around BF Shaft

通过炉身8 个方向水温差和热负荷监控,高炉可以实时掌握炉身圆周是否均匀,同时判断炉身局部是否出现结厚或粘结现象。基于此,摸索出了10 号高炉炉身水温差范围2.5~4.5 ℃,热负荷合理范围85 000~100 000 MJ/h,低于下限时采取疏松边缘的装料制度、调整炉身水量的方式进行调剂,高于上限时采取抑制边缘的装料制度或增加水量进行调剂。密切关注高炉温度场变化趋势,避免高炉出现炉墙粘结和结厚,以达到实现高炉长期稳定顺行和维护好操作炉型的管理目标[8]。

通过建立10 号高炉炉型管理模型得出: 高炉保证入炉风量4 900~5 000 m3/min,富氧量12 000~15 000 m3/h,鼓风动能13 000~145 000 kg·m/s 是吹透中心、保证高炉顺行和维护合理操作炉型的基础。高炉操作方面,风压控制在400~410 kPa,顶压235 kPa,压差165~170 kPa。若参数值超过高炉规定的范围要及时采取减风操作,保证高炉参数对称,避免风量、风压长期不对称导致边缘气流发生变化,造成壁体温度场的热负荷波动,影响高炉合理的操作炉型。当高炉出现波动时风量偏少,要及时采取降低富氧量保证入炉风量和风速,同时调整焦炭负荷,保证料速12.5~13.0 批/h。炉况转好时首先恢复风量,其次增加富氧量、提高高炉冶炼强度。

2.4 优化布料制度

鞍钢高炉生产采用中心加焦模式,当原燃料质量变差时有一个稳定的中心气流,能保证基本的风量,不会造成大的炉况波动。但是过分依赖中心加焦会造成焦比上升和冶炼成本增加,同时过多的中心加焦直接通过中心漏斗进入炉缸区域会导致炉缸死料柱加大,不利于炉缸活跃。当焦炭质量变差或炉况出现频繁波动时极易造成炉缸堆积,处理炉缸堆积时间长且艰难,高炉损失严重。因此,优化布料制度来保证上部煤气流合理分布,进一步提高煤气利用率是降低高炉焦比的直接而有效的途径。通过查阅资料、与同立级高炉对标学习,对10 号高炉展开布料制度调整。

2.4.1 布料制度档位和起始角度调整

(1) 起始布料角度不变,减少档位

10 号高炉布料制度由原来的六档布料改为五档布料。调整前后高炉布料制度见表2。

表2 调整前后高炉布料制度Table 2 BF Burden Distribution System before and after Adjustment

布料矩阵调整后,布料角位差由原来的12.5°减少至9.5°,高炉中心无矿区增大,有利于吹透中心、降低中心加焦比例,但是生产中未体现效果。因此,高炉缩小风口面积,由0.408 8 m2缩小至0.401 0 m2,高炉中心加焦由5.0 圈减少至4.5 圈,综合焦比由原来的510 kg/t 下降到500 kg/t。由于风口面积缩小后高炉入炉风量偏少,仅为4 750~4 800 m3/min,高炉产量仅达到7 100~7 200 t/d。

(2) 缩小起始角度,增加风口面积

高炉缩小风口面积后,消耗降低但是产能未达到预期目标,因此将风口面积由0.401 0 m2扩大至0.408 8 m2,风量由原来的4 800 m3/min 增加至4 900~4 950 m3/min。风量上升后高炉中心气流过剩,边缘气流受到抑制[10],炉身热负荷和水温差处于低位运行。经研究决定,分三步将高炉布料起始角度整体向内共平移1.5°,同时保证角位差不变。制度调整后,高炉炉身热负荷和水温差回到正常水平。同时,10 号高炉坚持高风压、高顶压、高富氧大喷吹以吹活中心,并减少中心加焦比例,由原来的中心加焦比例30.0%减少到22.5%。高炉煤气利用率由原来的46.0%提高到48.5%。

10 号高炉布料制度由原来的六档布料改为五档布料。通过布料制度调整以及上下部调剂相结合,中心加焦比例大幅降低,达到了降低焦比目的。合理的高炉基本布料制度见表3。

表3 合理的高炉基本布料制度Table 3 Reasonable BF Basic Distribution System

2.4.2 调整小品种布料顺序

将焦丁布料顺序改为焦丁和第一斗矿同步入炉,确保了焦丁布在边缘,使边缘气流更加稳定,炉身热负荷稳定且在合理区间内波动。同时,将块矿由原来最后进入中间称斗调整为第二斗和第三斗之间进入中间称斗,保证块矿进入炉内后不会滚动到中心阻碍中心气流,高炉中心气流更加稳定,为进一步降低中心加焦比例创造了条件。

2.5 提高炉缸活跃性

适宜的炉缸活跃性是高炉顺行、降低消耗的基础,焦炭质量变化对炉缸焦炭透液性影响大。10 号高炉在日常操作中注重炉缸状态管理,保证炉缸热制度合理。高炉炉缸物理热指数公式见式(3):

式中,Ktp为炉缸物理热指数;tp为每次铁水平均温度;℃;[Si]为每次平均铁水[Si]含量,%。实践证明,铁水测温1 500~1 510 ℃,铁水[Si]含量0.4%~0.5%对炉缸活跃有益。通过摸索得出10 号高炉炉缸物理热指数Ktp的适宜范围2.5±0.5。

10 号高炉日常操作过程中,规定[Si]含量在0.45%~0.55%,严禁长时间低炉温操作。日常调剂风温保证在1 190~1 200 ℃,实现炉温稳定率和合格率均达到90%以上。细化炉前操作,加强设备维护和监管,避免设备问题影响高炉出铁节奏。建立炉前耐材和炮泥管理规定,具体如下:

(1) 日常主沟维护方面,坚持两供两备原则。铁口停下来后,必须保证12~15 个工作日即具备开铁口条件。

(2) 高炉主沟通铁量必须达到合同要求,不能随意放砂口或停下。

(3) 高炉铁口深度按照3.3~3.5 m 组织,钻头直径53~57 mm,保证出铁流速5.7~6.0 t/min。当高炉渣铁排放不及时可以选择零间隔或者负间隔出铁,以保证出净渣铁。

(4) 建立炮泥跟踪和评价机制。记录高炉每次铁炮泥打泥量、铁口深度、处理铁口时间、出铁流速以及每次拔炮时是否使用氧气烧铁口以及是否折铁口等,利用全月数据评价炮泥是否满足高炉生产。

3 实践效果

通过加强原燃料管理、抓好炉型管理、保证长期稳定的操作炉型、建立高炉诊断模型和注重炉缸状态管理,同时结合上下部调剂,实现了高炉生产连续稳定顺行,高炉主要技术经济指标取得显著提升。10 号高炉主要技术经济指标见表4。

表4 10 号高炉主要技术经济指标Table 4 Main Technological and Economic Indexes of No.10 BF

由表4 可以看出,高炉开展降低焦比生产实践后,入炉焦比降低16 kg/t,综合焦比降低18 kg/t,产量提升360 t/d,高炉降低消耗效果明显。

4 结语

鞍钢股份有限公司炼铁总厂10 号高炉(3200 m3)为了解决消耗指标较高的问题,加强对原燃料质量的管理,提高烧结矿和焦炭质量,提高煤比;同时优化布料制度,注重炉型管理和加强炉缸状态管理,采取高风压、高顶压、大风量和适宜的富氧配合高煤比,高炉入炉焦比降低16 kg/t,综合焦比降低18 kg/t,产量提升360 t/d,达到了高产低耗的生产目标,高炉长期稳定顺行,值得推广和借鉴。