CO2分注井气嘴节流特性及矿场应用

2024-02-27朱振坤刘钰川李海成

蔡 萌 朱振坤 刘 云 刘钰川 李海成

(1. 中国石油大庆油田有限责任公司采油工程研究院,黑龙江 大庆 163453;2. 黑龙江省油气藏增产增注重点实验室,黑龙江 大庆 163453)

0 引 言

“碳达峰、碳中和”是中国作出的重大战略决策,CO2捕集、利用与封存(CCUS)是实现大规模碳减排的关键技术之一,将在长期减排和深度脱碳方面起到关键作用。作为CCUS 的关键一环,CO2驱油技术具有埋存及负碳效应,可实现一举多赢,为化石能源近零排放提供了一种可能,受到了世界上越来越多的国家关注。松辽盆地低渗透和致密油储量大,适合CO2驱地质储量5.69×108t,已开发区块采用水驱方式,存在产量递减快、采油速度低、开井比例低、成本高的问题,需要转变开发方式[1]发展CO2驱分注技术,可满足松辽盆地低渗油藏提高采收率的技术需求。

CO2驱分注工艺是实现CO2驱油的重中之重,自2003 年以来,大庆油田先后开辟了7 个CO2试验区,先导试验期间,由于采用笼统注入方式,层间矛盾导致CO2气窜严重,部分薄差储层未动用,影响了整体开发效果[2-4],为此在2005—2016 年,在中国首次形成了2―3 层单管分注工艺。该工艺采用Y441 封隔器和Y341 封隔器分隔地层,小层注入量调整时,需要优选合适嘴径的气嘴,通过钢丝投捞方式投入配注器中,调节层间压差,达到控制小层注入量的目的,能够有效缓解层间矛盾,起到提高薄差层动用程度的目的[5]。CO2在井下高温、高压工况环境(CO2临界温度为31.26 ℃,临界压力为7.38 MPa)呈现超临界状态[6-7]。该状态下的CO2流体兼具有气态和液态的的物理性质,其密度接近液体密度,黏度与气体一样[8-9],扩散系数约为液体的10~100 倍,因此超临界CO2拥有较好的扩散性能与传质能力[10-12]。相比水驱分注井来说,建立节流压差更加困难,由于气嘴嘴径小,存在冲蚀严重、杂物堵塞的风险,需要研发通径大、节流能力强的气嘴结构[13-14]。为此需要开展气嘴节流特性研究,建立气嘴节流图版,指导现场气嘴优选,达到合理配注的目的。

1 气嘴节流机理及结构设计

国外油田由于储层物性好、层间矛盾小,CO2注入井采用笼统注入方式。中国其他油田主要以笼统注入为主,少量井采用双管分注,单管分注还处于室内研究阶段,井下节流气嘴更是少见报道。因此只能在借鉴油田水嘴结构的基础上,创新研发节流气嘴。水嘴节流主要通过突然改变水嘴孔道的截面面积或者走向,从而引起水嘴内流体的流动状态发生急剧变化,由于流体质点之间发生碰撞、产生漩涡等原因,在水嘴局部范围内产生大量的能量损失,起到较好的节流效果。基于以上机理,创新设计了多级绕流气嘴。

多级绕流气嘴由同心和偏心气嘴串联式组合构成(图1),具有尺寸大小各异的孔道结构,且小孔道流体进入下一个小孔道会产生绕流,造成能量局部损失,起到节流的作用。首先,由小孔道突然进入大孔道,截面面积突然变大,流速变慢,后面速度更快的流体与前面流速较慢的流体发生摩擦、碰撞,使得一部分能量转换成热能消耗掉,从而造成能量损失。其次,流体从小孔道进入大孔道后由于流体惯性的作用,无法及时沿孔道的几何形状流动,而形成射流进入大孔道,在孔道突然扩张的尖点处,离开孔道壁面,并形成一系列的旋涡[15]。主流流体传递能量给漩涡使其旋转,这部分能量在流体黏性的影响下以热量形式消耗。随着流体的流动,其截面面积不断扩张,直到流体充满整个孔道截面。进入大孔道流体的流速必然进行重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦、碰撞,消耗大量机械能。再次,由于偏心气嘴小孔道偏离气嘴中心线,流体进入下一个小孔道前,会沿流线撞击孔壁,并形成绕流进入下一个小孔道,产生极大的能量损失,从而降低流体压力,形成理想的节流差压。

图1 多级绕流气嘴结构示意Fig. 1 Schematic structure of multi-stages bypass-flow gas nozzles

此类气嘴具有嘴径大、节流压差强的特点,且随着级数的增加,其节流压差会逐渐变大。由于受堵塞器长度限制,主要考虑2—3 级绕流气嘴。为此需建立计算模型,获得2—3 级绕流气嘴的节流压差,验证气嘴结构设计的适用性及合理性。

2 计算模型的建立

2.1 数学模型

CO2是一种常见的气体,将其加温加压至临界点(31.1 ℃、7.38 MPa)以上时成为超临界CO2,该流体各项物性参数受温度、压力影响较大,进而导致不同工况下节流效果差异较大。目前用于超临界CO2流体物性参数的计算方法较多,例如以VDW 方程为基础的立方形状态方程和Peng-Robinson 方程以及维里系列状态方程[16-17]。1996 年Roland Span 和Wolfgang Wagner 提出了用于CO2的S-W 模型[18-19]。目前,大量的研究已经表明,采用S-W 模型方程计算CO2物性参数较其他方程具有更高的精度,适用的温度压力范围更广[20]。该方法采用Helmholtz 自由能计算其状态参数,其无因次表达式为

式中:Φ——Helmholtz 自由能的无因次形式;Φo——Helmholtz 自由能理想部分的无因次形式;Φr——Helmholtz 自由能剩余部分的无因次形式;δ——标况下与临界点的密度比值;τ——标况下与临界点温度比值。

进而推导出压缩因子、定压比热容、Joule-Thomson 系数的表达式,压缩因子表示方法,其中CO2流体压缩因子的表达式为

式中:Z——CO2流体压缩因子;ρ——流体密度,g/cm3;R——气体常数,取值为8.314 J/(mol·K);T——温度,K。

流体定压比热容的表达式为

式中Cp——流体定压比热容,J/(kg·K)。

Joule-Thomson 系数表示方法[21-22]为

式中CJ——Joule-Thomson 效应系数。

采用Fenghour 方法与Vesovic 方法分别计算超临界CO2的黏度和导热系数的变化[23-24],黏度表达式为

式中:μ——动力黏度,mPa·s;μ0——零密度条件下极限流体黏度,mPa·s;Δμ——密度增大引起的黏度变化量,mPa·s;Δμc——CO2临界点附近引起的黏度增量,mPa·s。

导热系数的表达式为

式中:λ——导热系数,W/(m·K);λ0——零密度条件下极限导热系数,W/(m·K);Δλ——密度增大引起的导热系数变化量, W/(m·K);Δcλ——CO2临界点附近引起的导热系数增量,W/(m·K)。

超临界CO2为可压缩流体,考虑温度和密度在空间的变化,求解方程组包含稳态三维可压缩流体的质量守恒方程、动量守恒方程和能量守恒方程[25-27],其质量守恒方程为

式中:t——时间,s;u——流体速度在x方向上的分量,m/s;v——流体速度在y方向上的分量,m/s。

动量守恒方程为:

式中:w——流体速度在z方向上的分量,m/s;Si——动量守恒方程的广义源项在第i方向上的分量,m/s;p——流体微元体上的压力,Pa。

由于研究对象为超临界CO2直射流和绕流流场,不存在剧烈的涡旋流动,因此选用Standardk-ε 两方程湍流模型,对黏性方程进行封闭求解。其湍动能方程(可压缩流动)为

式中:k——流体湍动能,J;ui——时平均速度,m/s;xi,xj——位移在第i,j方向上分量,m;μt——湍动黏度(μt=ρCμk2ε-1),mPa·s;σk——湍动能k对应的普朗特数;Gk——平均速度梯度引起的湍动能k的产生项J;Gb——浮力引起的湍动能k的产生项(Gb=Prt为湍动普朗特数,取值0.85),J;ε—— 流体湍流耗散率YM——可压缩湍流中脉动膨胀对总耗散率的贡献值(YM=2ρεk(rRT),r为绝热指数);Sk——定义源项;xk——平均运动轨迹长度,m。

湍流扩散率方程(可压缩流动)为

式中:σε——湍流耗散率ε对应的普朗特数;C1ε、C2ε、C3ε——模型经验常数,分别取值1.42、1.68、1.85;Sε——定义源项。

对于理想不可压缩液体,在湍流模型中有Gb=YM=Sk=Sε=0

2.2 几何模型

根据气嘴实际几何尺寸,利用Gambit 软件做出2 级、3 级绕流气嘴流场三维几何模型(图2、图3),并使用三角形非结构化网格进行划分。

图2 2级绕流气嘴流动区域网格划分Fig. 2 Grid division of flow area of 2nd-stage bypass-flow gas nozzle

图3 3级绕流气嘴流动区域网格划分Fig. 3 Grid division of flow area of 3rd-stage bypass-flow gas nozzle

2.3 边界条件

边界条件可驱动定义流域内流体的流动,是通过边界条件的数据扩展到流域内部进行计算,因此,合理的边界条件对提高流域内流动场模拟的准确性至关重要。

入口边界:根据地面注入设备及油藏地层条件,给定入口压力在35 MPa 以上,温度为95 ℃,注入方向沿气嘴注入。

出口边界:根据油藏地层条件,给定出口压力为35 MPa,温度为95 ℃,CO2为超临界状态。

2.3.1 动量方程中变量u的计算式

对于计算中的壁面条件采用无滑移固壁边界时的计算公式为

式中:c——卡门常数,取值0.4;E——壁面粗糙度,对于水力光滑壁面E为9.8;y+——CFD 模拟中第一层网格质心到壁面的无因次距离,与速度、黏度、剪应力等有关。

其中

式中:Δyp——节点至壁面距离,m;kp——节点湍动能,J;Cμ——平均应变率与旋度的函数。

壁面切应力的表达式为

式中:τw——壁面切应力,N;up——节点时均速度,m/s。

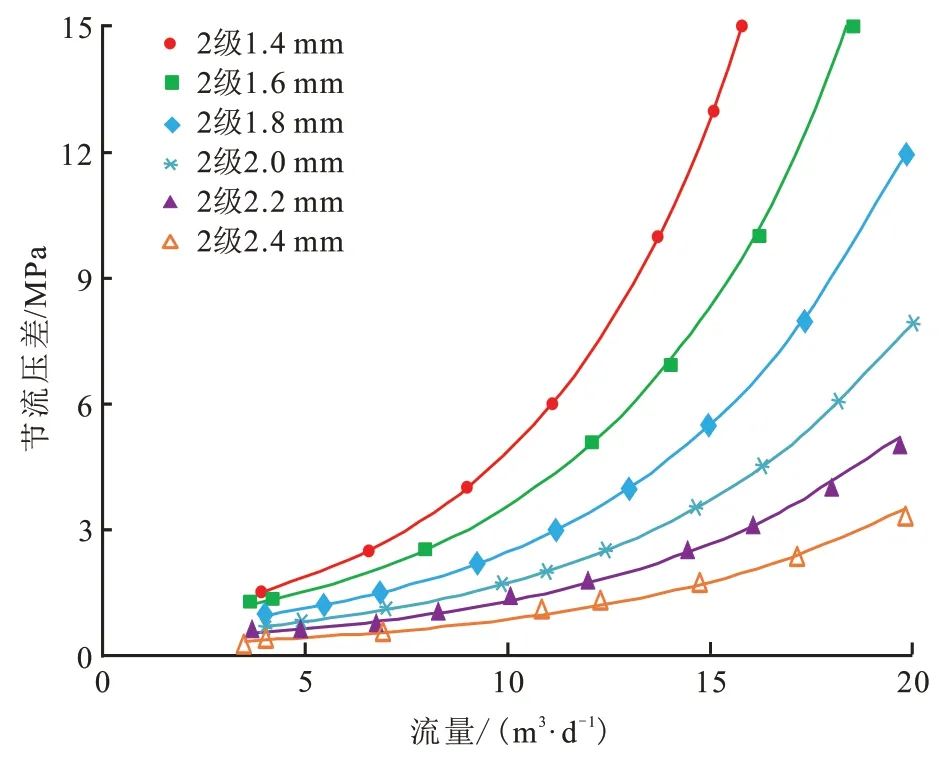

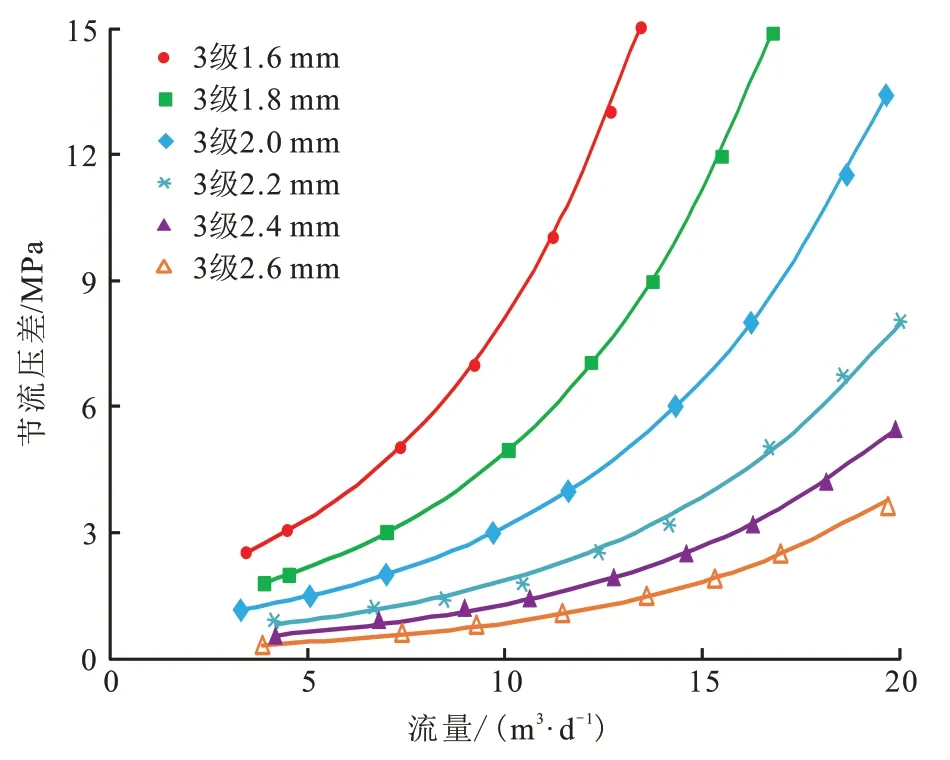

为保证速度的对数分布律成立,y+的取值范围为11.63 2.3.2 能量方程中温度T的计算式 假定温度T为能量方程未知量,定义参数T+表达式为 式中:Pr——分子普朗特数(Pr=Cp/kf);kf——流体导热系数, W/(m·k);r—— 绝热系数,J/(m·℃·s)。 参数T+还可以表示为 式中:uc——在y+=y+T处的平均速度,m/s;qw——壁面上的热流密度,g/cm3;κ——冯卡门常数,用于描述流体流动中摩擦阻力的发展趋势。 2.3.3k、ε计算方程 湍动能边界条件表达式为 式中n——垂直于壁面的局部坐标。 湍动能产生项Gk和耗散率ε通过局部平衡假定来计算。湍动能产生项计算公式为 湍动能耗散率计算公式为 通过分析可知,壁面函数已考虑各变量壁面边界条件。 对2 级绕流气嘴的流场和压力场进行分析,如图4 所示,流体在绕流气嘴小孔道中速度基本不变,且流速较高,通过绕流气嘴后流体出现明显射流,且流速逐渐降低。如图5 所示,绕流气嘴嘴前压力最大,流体每次进入气嘴小孔道的瞬间,流速快速升高,压力突然降低,在经过最后一级气嘴小孔道时降至嘴后压力。 图4 2级嘴径2.0 mm绕流气嘴速度场Fig. 4 Velocity field of 2nd-stage bypass-flow gas nozzle with diameter of 2.0 mm 图5 2级嘴径2.0 mm绕流气嘴压力场Fig. 5 Pressure field of 2nd-stage bypass-flow gas nozzle with diameter of 2.0 mm 流量在9.49 m3/d 时,2 级嘴径2.0 mm 绕流气嘴能建立3.2 MPa 的节流压差(表1);流量在9.56 m3/d 时,3 级嘴径2.0 mm 绕流气嘴能建立4.8 MPa 的节流压差(表2),完全能够满足现场测调需求,证明绕流气嘴结构合理,性能可靠。为此需开展气嘴节流特性实验,验证计算模型的可靠性,并建立气嘴图版,指导现场气嘴优选。 表1 2级嘴径2.0 mm绕流气嘴数值计算结果Table 1 Numerical calculation results of 2nd-stage bypass-flow gas nozzle with diameter of 2.0 mm 表2 3级嘴径2.0 mm绕流气嘴数值计算结果Table 2 Numerical calculation results of 3rd-stage bypass-flow gas nozzle with diameter of 2.0 mm 超临界CO2节流实验装置由气体液化系统、超临界CO2生成系统、节流测试系统、数据采集系统组成。其中,气体液化系统包括CO2水浴冷箱、冷凝罐和制冷机组,用于将气态CO2冷却至液态,以提高增压效率;超临界CO2生成系统包括三缸柱塞泵和水浴加热箱,将液态CO2加压、升温至超临界状态,达到嘴损测试要求;节流测试系统由围压釜和气嘴装配工作筒组成,用于模拟地层温压条件,进行高压嘴损测试;数据采集系统包括温度、压力传感器与科氏流量计,用于数据测量。 超临界CO2节流实验装置采用CO2钢瓶供气,气瓶满载承压5 MPa,由于测试用气量较大,通常将6 个气瓶串联使用,满足供气需求。为确保嘴损测试时气体不漏失,实验系统采用高压针型阀,阀门与金属注气管之间为硬密封,以满足高压气体密封要求。气体流入嘴损测系统后,由水浴冷箱与制冷机组进行液化,制冷机输入功率为10 kW,接入电源为380 V、50 Hz;水浴冷箱采用螺旋管水浴换热,螺旋管装入绝热冷箱中,冷箱中的水温控制在0~4 ℃,换热介质为防冻液,避免制冷过程时结冰。液化后的流体储存于冷凝罐中,冷凝罐为不锈钢密闭容器,体积为20 L,工作压力为10 MPa,数量2 台。容器的外壁缠绕着冷却管,以便对储存的液态CO2进行冷却降温,防止气化影响泵效。通过三缸柱塞泵对液态CO2增压,其最大排量为0.5 L/s,额定压力100 MPa,泵头装有安全阀,限定安全压力为85 MPa,同时为了防止泵套筒与活塞摩擦生热使CO2气化,降低泵效,在泵头处装有冷却降温装置。当流体压力达到测试要求后,需要对其进行加热处理,加热装置采用水浴加热,水温能在30~100 ℃任意调节,误差控制在±0.5 ℃。温度、压力达到测试要求后即可接入围压釜进行测试,其中数据采集任务由1 个温度传感器、2 个压力传感器和DFM-1 科氏流量计完成,传感器耐压30 MPa,通过485 转USB 接口与电脑连接,可以观测、记录数据,便于数据处理。 实验开始前,打开系统中的制冷和加热设备,调至所需要的温度,并对系统中的设备和连接管线进行气密性检查。之后打开气源,利用气体增压泵将CO2从气瓶中泵入水浴冷箱中,对CO2进行水浴降温液化,然后将液态CO2存至储液罐中。启动高压柱塞泵,将储罐中的液态CO2泵入缓冲罐,同时利用水浴加热箱进行增温,使CO2达到所需温度(95 ℃)。利用气控阀打开缓冲罐,将CO2注入气嘴节流测试装置中(模拟井口),随后进入净化器及水浴冷箱,被液化后再次进入高压泵,从而建立CO2流体在实验系统中的循环流动。 通过调节柱塞泵的电机频率与回压阀的开度,将CO2流体气嘴的嘴后压力调整为35 MPa,然后打开数据采集模块,记录气嘴的嘴前和嘴后压力、温度,以及注入流量等关键参数。待实验结束后,关闭柱塞泵,关闭制冷和加热设备,排空气嘴节流测试装置中的CO2。 利用实验获得的压力和流量数据,绘制气嘴节流曲线,形成2 级和3 级绕流气嘴图版(图6、图7)。计算模型结果与实验节流压差虽然存在一定偏差,但节流压差曲线变化趋势基本一致,误差在合理范围之内,可以为实验结果提供参考。 图6 2级绕流气嘴图版Fig. 6 2nd stage bypass-flow gas nozzle chart 图7 3级绕流气嘴图版Fig. 7 3rd stage bypass-flow gas nozzle chart 从图6 和图7 可以看出,节流压差与流量呈指数关系,相同级数的绕流气嘴,嘴径越小,产生的节流压差越大;相同嘴径的绕流气嘴,级数越多,节流压差越大。当流量在10 m3/d 时,2 级1.4 mm和3 级1.6 mm 绕流气嘴分别能产生将近6 MPa 和8 MPa 的节流压差,完全能够满足现场层间压差在2~5 MPa 的调整需求。调节同一个地层压差时,考虑到3 级绕流气嘴比2 级绕流气嘴具有通径大、耐冲蚀的优势,优先选择3 级绕流气嘴。 CO2试验区主力层是F、Y 层,F 层平均孔隙度为10.0%,平均渗透率为1.16×10-3μm2,有效厚度为2.5 m,占地质储量的比例为41.2%;Y 层平均孔隙度为10.8%,平均渗透率为0.96×10-3μm2,有效厚度为9.6 m,占地质储量的比例为58.8%。笼统注入时,F 层、Y 层吸气比例分别为90.3% 和9.7%,严重影响了Y 层的开发动用,同时存在严重的油井气窜问题。以树A 井为例,该井采用2 层分注管柱,注入层是FⅢ3、YⅠ6 层,前期未下节流气嘴,进行笼统注入,井口注入压力为17.3 MPa,注气3 个月后,为了解各小层吸气情况,采用脉冲中子氧活化进行分层流量测试,解释结果显示FⅢ3、YⅠ6 层吸气比例分别为100%和0%。为了调整层间矛盾、合理动用YⅠ6 层,地质设计FⅢ3 层和YⅠ6 层配注量均为10 m3/d(表3)。利用轮注测得各小层地面压力和流量数据,绘制出FⅢ3、YⅠ6 层吸气曲线,获得2 层的层间压差在3.8 MPa 左右。参照气嘴图版,优选3 级2.4 mm 的绕流气嘴,投入FⅢ3 层配注器中。在注入压力为20.5 MPa、井口注入量为24.5 m3/d 时,脉冲中子氧活化解释结果显示FⅢ3、YⅠ6 层的吸气比例分别为54.2%和45.8%,满足地质配注的要求。 表3 树A井分层配注情况统计Table 3 Statistics of stratified injection in Well Shu A 在控气窜方面,绕流气嘴发挥着显著的作用。以树B 井为例,该井采用分注管柱,注入层是YⅡ2、YⅡ5 层,与油井树C 井连通,前期未下节流气嘴,树C 井YⅡ2 层发生气窜,无法生产。对树B 井YⅡ2 层投入3 级2.0 mm 绕流气嘴,控制该层注入量,树C 井恢复生产,日产油1.6 t。 采用绕流气嘴共完成现场测调20 口井,通过限制F 层吸气量,加强Y 层注气,有效缓解了层间矛盾,调整后注气压力上升2.4 MPa,Y 油层相对吸气比例由9.7%上升至50.7%,连通油井产量年递减率比笼统井组低1.19~3.27 百分点(表4)。 表4 分注井与笼统井控制递减率情况统计Table 4 Statistics of controlling decline rate of separated-layer injection wells and commingle injection wells (1)基于流道截面积和流道走向突然改变,产生局部能量损失的原理,设计了多级饶流气嘴结构,降低流体压力,达到了理想的节流压差。 (2)通过计算模型计算,流量接近10 m3/d 时,2 级和3 级嘴径2.0 mm 的绕流气嘴分别可以形成3.2 MPa 和4.8 MPa 的节流压差,能够满足现场测调需求,证明绕流气嘴结构合理,性能可靠。 (3)节流压差与流量呈指数关系,相同级数的绕流气嘴,嘴径越小,产生的节流压差越大;相同嘴径的绕流气嘴,级数越多,节流压差越大。但气嘴嘴径不宜过小,否则容易冲蚀,且易被杂物堵塞,影响分注工艺的稳定性。2.4 计算结果

3 气嘴节流特性实验

3.1 实验设备

3.2 实验步骤

3.3 实验结果

4 矿场应用

5 结 论