冲击载荷下动压巷道坚硬顶板动态力学特性及其破坏机理研究

2024-02-27朱孟智郭际鹏谭秀君

朱孟智 郭际鹏 谭秀君

(1.陕西正通煤业有限责任公司,陕西 咸阳 713699;2.华能灵台邵寨煤业有限责任公司,甘肃 平凉 744401)

煤矿动压是指高应力状态下的煤岩体突然破坏使能量释放的动力现象,是煤矿进入深部开采后必然面临的重大问题[1]。尤其是坚硬顶板条件下特厚煤层开采过程中,随着工作面的推进,采空区坚硬顶板不足以承载上部岩体而突然破断垮落[2],产生剧烈的瞬时载荷,载荷会以应力波的形式向四周围岩传递,导致巷道围岩瞬时剧烈的变形破坏,甚至产生严重的煤岩动力灾害,制约煤矿安全高效生产。

近年来,进行冲击载荷下岩石动态力学性能及破坏的研究主要通过分离式霍普金森压杆(SHPB)装置[3]。江红祥等[4]分析了冲击速度对试验结果的影响;Xiaohui Liu 等[5]对页岩进行了静态和动态冲击试验,结果表明,冲击速度和应变率对煤岩的力学参数有明显的影响;付洁[6]对大理岩进行单轴动态冲击试验,分析了不同应变率下试样的动态抗压强度;刘希灵等[7]分析了花岗岩、石灰岩、红砂岩三种不同岩石动载冲击载荷作用下的破坏状态;卢玉斌等[8]基于ABAQUS 软件进行模拟,分析了动态抗压强度变化情况。目前,试验主要侧重于岩石的动态力学特性,但较少从应力波的角度去分析岩石破坏机理。因此,研究应力波对岩石的破坏机理具有现实意义,利用SHPB 试验分析冲击载荷作用下岩石试样的动态力学性能,从应力波的角度揭示试样破坏机理及破坏模式,这对于深入研究动压影响下巷道围岩的变形破坏机理提供一定参考和依据。

1 SHPB 试验

1.1 试验装置

试验在河南理工大学国家重点实验室进行,采用直径为50 mm 的分离式霍普金森试验系统装置。该装置主要由动力加载系统、压杆系统、能量吸收系统、数据测量和处理系统组成。撞击杆、入射杆、透射杆和吸收杆材料均为40Cr 合金钢,密度7.850 g/cm3,弹性模量210 GPa,纵波波速5172 m/s。发射腔长度2500 mm,撞击杆长度为400 mm,直径为50 mm,极限强度可超过800 MPa;入射杆长3000 mm,直径为50 mm;透射杆长3000 mm,直径为50 mm;吸收杆直径50 mm,长度为1500 mm。试验系统高压气瓶气体为液氮,压力表为磁助电接点压力表,最大压力为10 MPa;应变片型号为BX120-2AA,灵敏系数为2;数据测量系统采用NUXI-1008 超动态信号测试仪,拥有多种数据输出等功能。

1.2 试验方案

试验试样为50 mm×25 mm 左右的圆柱,试验前对试样端面进行抛光打磨,直至端面平整光滑,确保试样两端面平整度小于0.05 mm 和两端面平行度小于0.02 mm。对试样进行编号并用游标卡尺测量试样的直径和长度,选择在试样3 处不同位置测量然后取平均值。

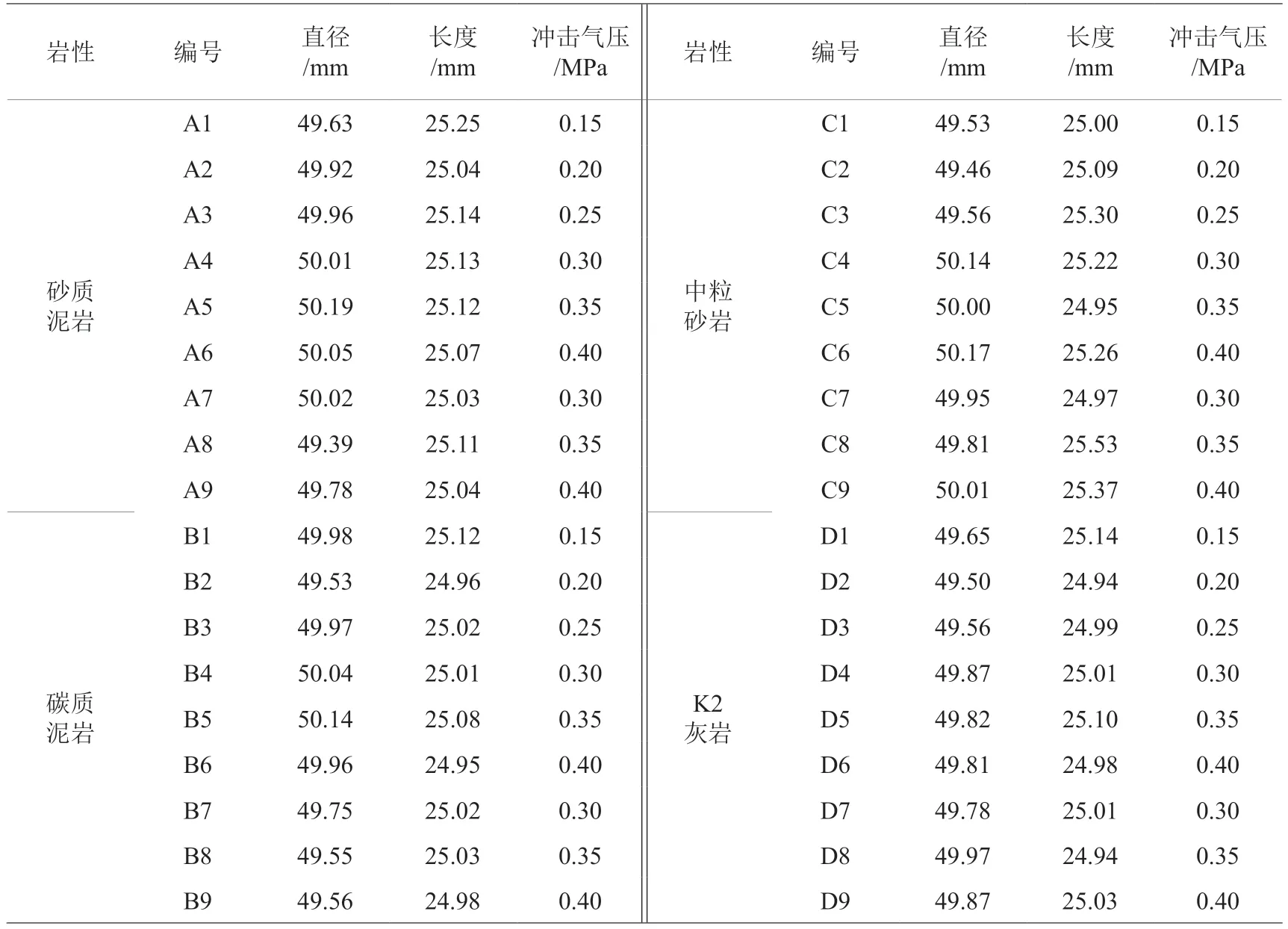

试验冲击载荷的变化是保持弹深为120 mm 不变,通过调节弹室气压的方式改变冲击速度,分别设定弹室气压为0.15 MPa、0.2 MPa、0.25 MPa、0.3 MPa、0.35 MPa 和0.4 MPa 以实现不同的冲击载荷进行试验,具体试验方案如表1。

表1 SHPB 冲击试验具体方案

2 不同冲击载荷下岩石应力应变动态响应特征

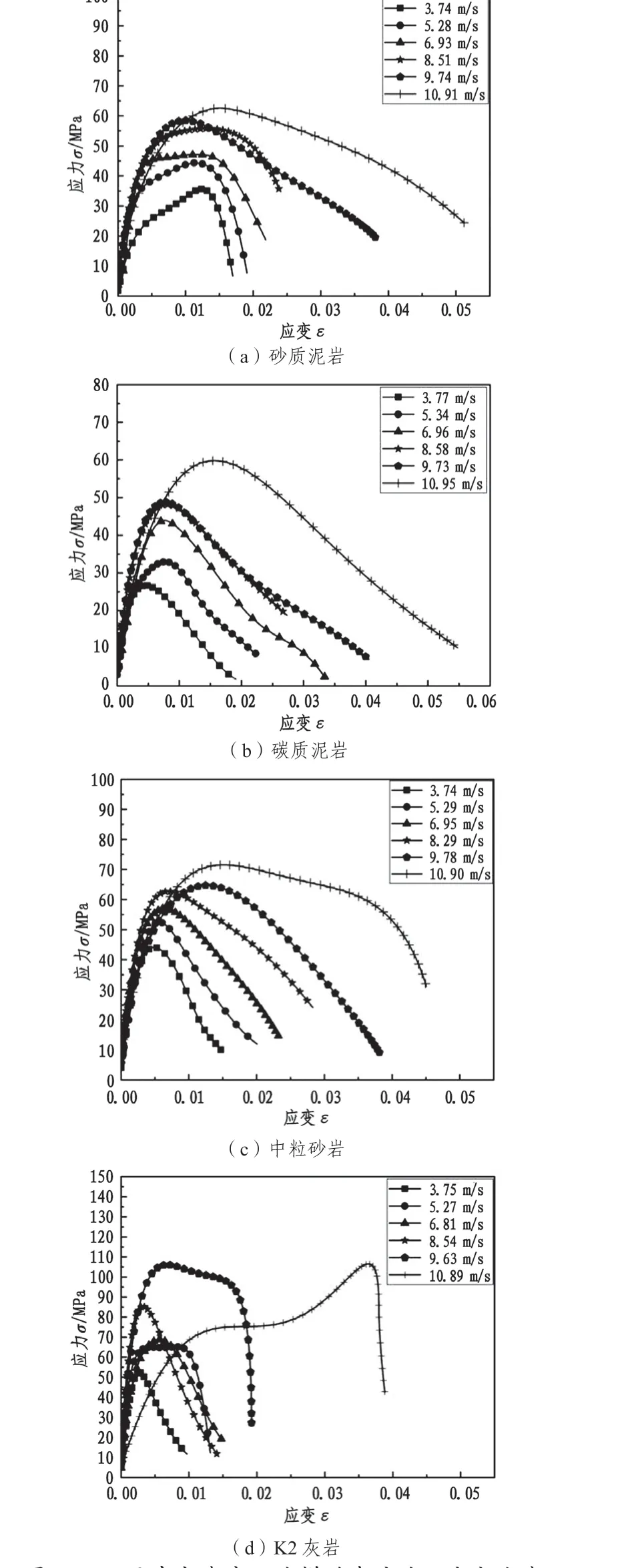

图1 为不同冲击速度下坚硬顶板不同岩性试样的动态应力-应变曲线图。从图中可以看出,不同冲击速度下岩石试样的动态应力-应变曲线变化形式大致相同,可大致分为五个阶段:线弹性阶段、裂纹扩展阶段、裂纹贯通破坏阶段、应变软化阶段和卸载阶段。动态弹性模量在一定范围内随着冲击速度的增加而增大,当冲击速度超过一定速度时,弹性模量有减小趋势。相比顶板岩石的静载抗压强度,试样受到冲击荷载瞬时作用时,表现出随着冲击速度的增加动态抗压强度增大的变化特性,这有别于静载时岩石具有固定抗压强度的特性。总之,随着冲击载荷的增大,四种不同岩性顶板试样的动态抗压强度、动态弹性模量和极限应变均呈现增大趋势。

图1 不同冲击速度下试样动态应力-应变曲线

3 岩石动态力学性能的应变率效应

平均应变率反映了岩石试样整体变形破坏的快慢程度[9]。为了研究岩石动态应力-应变曲线的应变率效应,以中粒砂岩为例,在不同应变率下选择一条动态应力-应变曲线进行对比,如图2 所示。

图2 不同应变率下中粒砂岩的应力-应变曲线

从图中可以得出:1)随着应变率的增大,应力应变曲线应变软化阶段对应的应变长度明显增大。由于在较高的应变率下,试样更容易产生大量新生裂纹并参与到试样的变形破坏过程中,因此,应变率越大,试样在应力峰值后的裂纹就越多,导致软化变形越大。2)由于试样受冲击荷载的瞬时作用,曲线虽然没有显示出明显的压实阶段,但在较低的应变率下,试样在初始阶段原始裂纹闭合和新裂纹的产生速度比较高应变率下的慢,因此实际上低应变率下压实阶段的应变占总应变的比例较大。3)试样的动态力学特性具有较强的应变率效应。中粒砂岩峰值抗压强度随应变率的变化关系为σd=31.1 66 9 + 0.197 67ε˙,相 关 系 数 为:R2=0.997 57,随着应变率的增大,动态抗压强度呈线性增长。动 态 弹 性 模 量 随 应 变 率 变 化 关 系Ed=6.9 7 + 0.7 7ε˙ - 0.0 03 4ε˙2+ 4.63 ×10-6ε˙3,相关系数为:R2=0.965 93,随着应变率的增大,动态弹性模量总趋势是先增大后减小。当应变率低于160 s-1,动态弹性模量随着应变率增大而增大;当应变率超过160 s-1,动态弹性模量变化不大,开始减小。

4 破坏模式及机理分析

4.1 试样的破坏模式

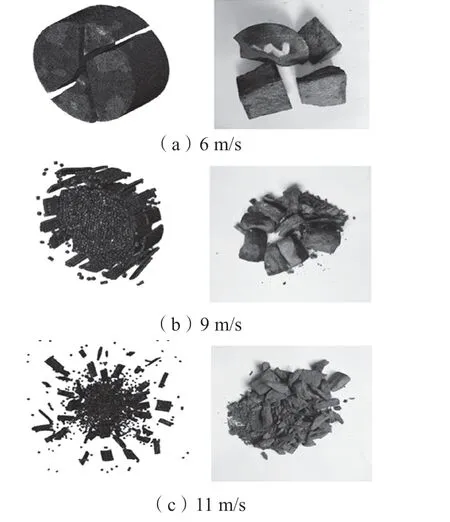

不同冲击速度下顶板岩石试样均发生不同程度的破坏,但是试样的破坏效果和破坏程度存在差异,试样的破坏模式和碎块形态与冲击载荷的大小密切相关。通过对不同冲击速度下顶板岩石冲击破坏后碎块的形态进行分析,碎块的形态可分为两类,一类是拉伸作用形成的碎块,一类是剪切作用形成的碎块,如图3 所示。对四种不同岩石的破坏程度进行对比分析,结果表明:

图3 试样破碎后碎块形态分布

1)当冲击速度低于7 m/s 时,且此时应变率也相对不高,D1 试样基本未发生破坏;A1、A2、A3、B1、B2、C1、C2、C3、D2、D3 大多破坏程度较低,均为轴向拉伸劈裂破坏模式。破碎形态均为较大的碎块,碎块形状为劈裂状柱体和一些层状结构,截面大多为矩形,破裂截面角度多为90°,为典型的张拉破裂面。

2)当冲击速度在7~11 m/s 范围内时,应变率逐渐升高,A4、A5、A6、B4、B5、C4、C5、C6、D4、D5、D6 试样随冲击速度增大破碎程度逐渐加剧,小体积碎块数量逐渐增多,呈现出压碎破坏模式。从其破碎形态来看,碎块中出现了锥形体,且破裂截面角度在30°~60°之间,为剪切破裂面,四种岩石的碎块形态呈现出拉伸破坏和剪切破坏共存。

3)当冲击速度特别大时,冲击应力波能量足够大,岩石试样内部裂纹甚至来不及反应就被压得粉碎。比如试样B6 呈现出较多的粉末状颗粒,属于压碎破坏模式。

4)对比四种岩石试样的破坏程度,当冲击速度为3.7 m/s 时,K2 灰岩未发生破坏,中粒砂岩沿着轴向拉伸劈裂成两半,泥质砂岩拉伸劈裂为三块,而碳质泥岩虽轴向劈裂,一半发生破碎。随着冲击速度的增加,四种岩石试样破坏程度逐渐加剧且都为拉伸劈裂破坏,直到冲击速度到达6.9 m/s 时,碳质泥岩破碎程度开始加剧,小直径的碎块数量明显增加。当冲击速度9.7 m/s 时,试样均呈现压碎性破坏,抗破坏能力由小到大关系为:K2 灰岩>中粒砂岩>砂质泥岩>碳质泥岩。

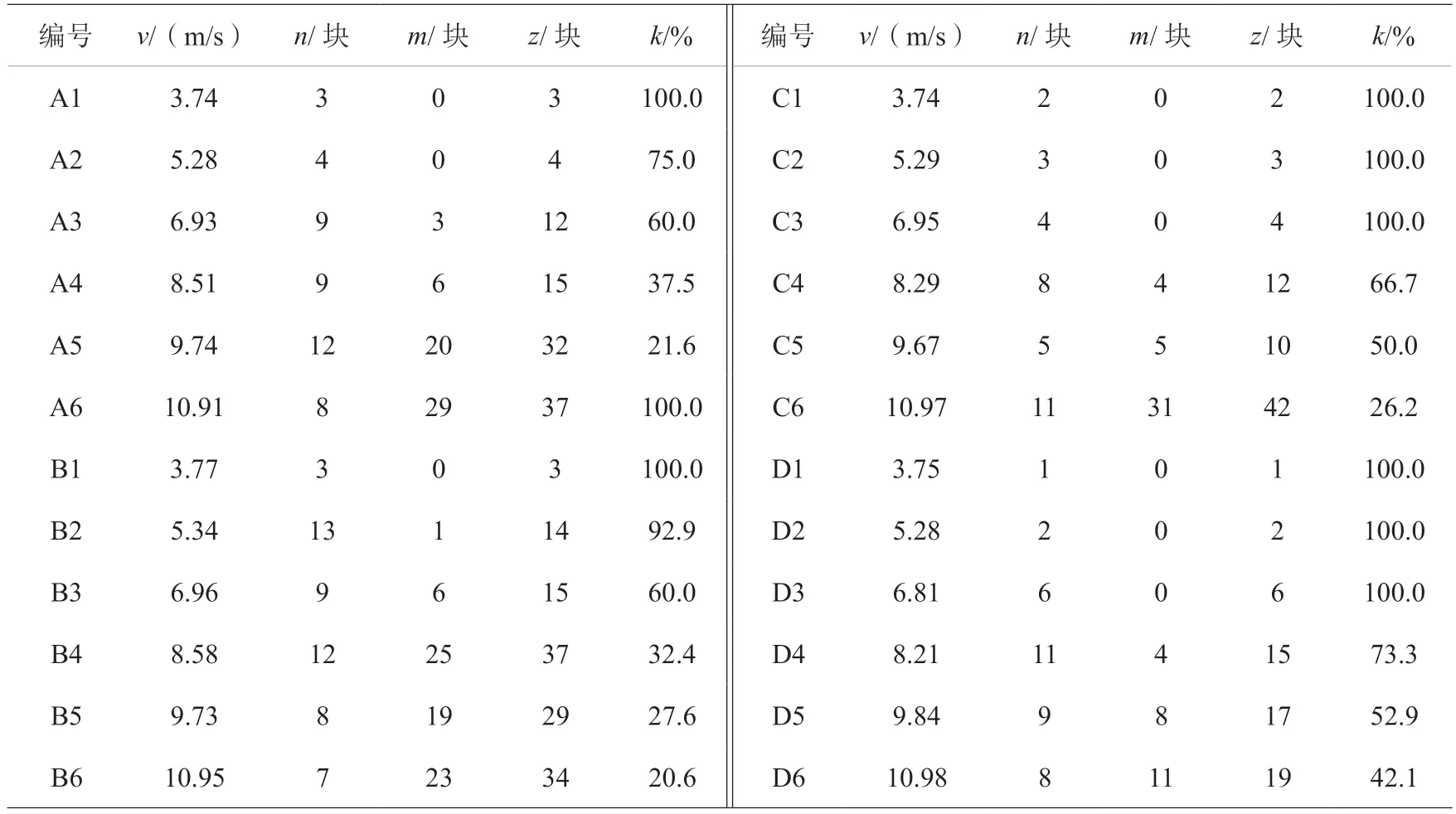

为了探究冲击载荷大小对岩石试样破坏方式的影响,将四种岩石试样破碎后碎块长度大于1 cm的碎块形态进行分类,统计岩石试样在不同冲击速度(v)下拉伸破坏形成的碎块数量n和剪切破坏形成的碎块数量m,以及拉伸破坏形成的碎块占总碎块数量z的百分比k,如表2 所示。

表2 碎块形态数量统计表

根据上表绘制了冲击速度与拉伸破坏形成的碎块占总碎块数量的百分比的关系,如图4 所示。随着冲击速度的不断增大,拉伸破坏形成的碎块占比逐渐下降,可以得出随着冲击载荷增大,岩石试样的破坏模式从拉伸破坏向剪切破坏变化趋势,低冲击速度下的轴向拉伸劈裂破坏模式主要形成拉伸破坏形态的柱状大块,高冲击速度下的压碎破坏模式主要形成剪切破坏形态的锥形块。

图4 张拉破坏碎块占比随冲击速度变化曲线

图5 数值模拟与现场试验对比图

4.2 应力波的破坏机理

为了从应力波的角度揭示试样的破坏机理,利用ABAQUS 软件对SHPB 试验进行了数值模拟,直观显示了冲击过程中应力波的传递与试样的破坏历程。首先应力波传播到入射杆与岩石试样的接触面后,均匀地作用于试样的表面,形成水平扫略,此时相当于应力波斜入射面,造成面上的质点发生横向和纵向运动,形成入射波膨胀区,反射后形成反射波膨胀区。Forrestal M J[10]通过弹性理论得出了实心圆柱试样的各向应力分布如下:

由于应力波作用产生膨胀区,在膨胀区外,只有轴向应变起作用;在膨胀区内,轴向应变、径向应变和切向应变共同起作用。定义试样允许的最大轴向应变和径向应变分别εzmax和εrmax。

当εz<εzmax,εr<εrmax时,岩石试样不发生破坏。当满足εz<εzmax,εr>εrmax时,轴向应变随着冲击速度增大而增大,膨胀影响区向内部移动,原始裂纹向试样上下表面扩展,试样新生裂纹向内部扩展,加上轴向及切向应变的共同影响,试样内部裂纹容易在轴向形成贯通,破坏成较大的碎块,并且基本从中心裂开,显示出拉伸破坏的特征。从应力波角度看,出现这种破坏形态的原因是反射后的拉伸应力波在试样内部轴心叠加,导致内部裂纹贯通而形成比较大的块体。当满足εz>εzmax,εr>εrmax时,试样内部的原始裂纹或新生裂纹还没来得及贯通就被压碎,形成直径较小的碎块。

模拟结果与试验结果相同,当冲击载荷较小时,试样内部扩展裂纹较少,主要沿着轴向发生劈裂,最终破坏模式表现为轴向拉伸劈裂破坏。随着冲击载荷的增大,试样内部更多的裂纹扩展,试样最终的破坏程度也随之加剧,当冲击速度较高时呈现压碎破坏模式。

5 结论

1)随着冲击载荷的增大,四种不同岩性试样的动态抗压强度、动态弹性模量和极限应变均呈现一定增大趋势。

2)试样的动态力学特性具有较强的应变率效应,随着应变率的增大,动态抗压强度呈线性增长,动态弹性模量在一定范围内先增大后缓慢减小。

3)试样在冲击载荷作用下的破坏模式可分为轴向拉伸劈裂破坏模式和压碎破坏模式。随着冲击载荷增大,破坏模式具有从张拉破坏向剪切破坏变化的趋势。

4)从应力波角度揭示了反射后的拉伸应力波在试样内部轴心叠加是导致内部裂纹扩展贯通破坏的主要原因。