矿井底板注浆改造钻孔偏斜规律研究与对策

2024-02-27马振海

马振海

(永煤公司陈四楼煤矿,河南 商丘 476600)

陈四楼煤矿目前主要水害影响因素为太原组上段灰岩承压含水层,现采用底板注浆改造技术对灰岩含水层进行加固,注浆封堵导水裂隙,将薄层灰岩含水层改造成隔水层或弱含水层,增加有效隔水层厚度及煤层底板抗压强度,切断太原组上段灰岩含水层与煤层之间的水力联系[1]。底板注浆改造工程设计期间,重点布置钻孔对构造发育区、物探富水异常区等地点进行探查和注浆改造,后期根据钻孔出水情况针对性进行加密布孔,从设计方案上做到了灰岩层位平面空间布置和垂向空间探查全覆盖,但矿井南翼进行大量钻探、注浆后,仍不同程度受到太原组上段灰岩水影响,注浆改造效果与预期存在一定差异,说明钻孔轨迹与预计产生的偏差较大,因此需对钻孔轨迹变化影响因素及控制方法进行研究,减小钻孔实钻轨迹与设计之间的偏差,确保底板注浆改造效果。

目前矿井探放水设备采用ZDY3200S 型煤矿用全液压坑道钻机,该钻机具有扭矩大、钻进效率高的特点。但从历史钻孔实测轨迹资料分析,钻孔实钻轨迹与设计存在较大偏差,局部区域实际探查效果与设计存在差异,一定程度上影响了底板注浆改造效果。目前,有关专家学者把研究重点放在钻孔轨迹偏斜规律、轨迹纠偏及偏斜误差的相关研究当中[2-3],针对钻孔轨迹变化采取的技术控制研究较少,不能有效杜绝钻孔施工过程中产生的偏差。

结合以往研究,围绕井下定向钻孔轨迹变化规律、近水平定向钻进孔斜力、煤田地质勘探钻孔防斜工艺分析成果[4-6],考虑井下防治水施工工艺局限性,单一的引用行业内部研究结果指导陈四楼煤矿进行钻孔轨迹控制可行性较差。本文在井下底板注浆钻孔实测偏斜数据的基础上,通过对比施工中钻具配套组合偏斜及钻孔穿层岩性变化产生的偏斜,探索出一条切实可行的防偏斜施工技术方案。

1 注浆改造钻孔前期测斜偏斜分析

陈四楼煤矿配套初期施工工艺选用直径73 mm、单根长1 m圆钻杆,开孔采用直径140 mm钻头、单根长0.6 m 导正器;钻进期间钻头直径92 mm,正常钻进期间未使用随钻导正器。针对施工期间钻孔出水层位受钻孔偏斜影响不能达到预计目的,且从补加验证钻孔施工情况分析,受钻孔偏斜影响同样不能达到验证效果。

随着钻孔测斜技术的引入,矿井统一的钻探设备、统一的施工工艺,借助钻孔测斜分析便于钻孔偏斜分析。对钻孔初步测斜结果比对,在2802 工作面、21008 工作面、21011 工作面、21701 工作面、21702 工作面、21703 工作面陆续进行了钻孔实钻轨迹测定工作,共测定17 个钻孔,根据选取的这17 个钻孔测斜数据样本为例进行分析。通过测斜结果对比,直观发现钻孔偏斜结果。钻孔测斜结果见表1。

表1 分析样本数据表

经过测斜数据分析,钻孔从开孔至终孔段钻孔偏斜呈现逐渐递增趋势,套管(孔口管)开孔末端与开孔设计倾角相比平均偏斜11.5°,终孔位置倾角与设计平均偏斜24.8°,产生偏斜规律显著、整体偏斜量大;整体钻孔方位无固定偏斜方向,方位角变化范围约2.2°~34°,平均10.5°。经对比分析,钻孔方位受地球磁偏角及施工误差影响偏斜无规律,钻孔倾角产生偏斜明显、偏斜规律明显,一定程度上不能满足设计施工要求,施工终孔层位普遍比设计总控层位深度大,远超过目的层位。

根据测斜结果直观分析,结合施工现场实际施工情况,可能产生偏斜原因为以下几种:一是开孔段偏斜。钻孔开孔段偏斜平均达11.5°,开孔孔深平均在30 m 左右,偏斜较大,导正器效果较差,终孔孔径为92 mm,开孔直径较大,影响扶正效果。二是钻进期间系统压力较高。对施工期间岩性硬度及遇水软化程度缺乏基础认识,不能及时调整系统压力,导致钻进穿层期间因岩层岩性变化易发生偏斜。三是施工工艺需要进一步改进。在正常钻进期间未使用导正器,钻孔施工期间纠偏效果较差,钻杆与钻机之间的配置需进一步摸索和探讨。

2 底板注浆改造钻孔前期偏斜规律探讨

2.1 煤层底板岩性对钻进影响分析

陈四楼煤矿主采煤层为二2 煤层,自二2 煤层底板至太原组上段灰岩层位整体上可以分为山西组下段厚层中细粒砂岩、山西组下段黑色泥岩、太原组上段灰岩三种岩性组合,大量钻孔资料及矿井采掘活动期间实际观测资料证明山西组下段岩性结构较稳定。太原组上段灰岩(L11~L8)是二2 煤底板主要间接充水含水层,间夹灰黑色泥岩、砂质泥岩、粉细砂岩。

钻孔开孔位置位于煤层直接底深灰色泥岩中,基本底为浅灰色中细砂岩,成分以石英、长石为主,平均厚度20.04 m。该段钻孔偏斜程度较大,重要因素是由于开孔层位为深灰色泥岩,岩石硬度相对较小,开孔期间直径140 mm 导正器质量较重,受重力作用,在钻孔初段就已经发生了偏斜。这一点在后期钻孔下入套管期间的难易程度就可以体现,钻孔成孔后下入套管困难,需要反复扫孔,充分印证了该分析结果。

根据前期实测钻孔轨迹成果资料分析,开孔段偏斜较高,偏斜段岩性整体以泥岩为主,实测的17个钻孔轨迹中,套管倾角范围内倾角偏斜量占比整个钻孔倾角偏斜量约0.28~0.83,平均0.49,这说明钻孔在开孔期间的孔斜情况对整个钻孔的偏斜程度有很大的影响。

钻孔施工至太原组上段灰岩层位后,岩石硬度比中细粒砂岩、黑色泥岩均大,岩石硬度发生变化后,一定程度上阻隔了前期的孔斜趋势,钻孔偏斜幅度大幅减小。虽然钻孔偏斜幅度大幅减小,但钻孔倾角较设计已经发生了较大变化,导致了钻孔实际终孔位置垂深较设计大幅增加。部分钻孔在不同岩性特征下钻孔倾角变化情况如表2。

表2 不同岩性特征下钻孔倾角变化情况 (°)/10 m

2.2 钻进方式的影响

对比分析发现,相同条件下,同一工作面,基于同样的底板岩性特征下使用同种钻具组合方式,不同的人员操作,钻孔整体的偏斜趋势一样,但是偏斜程度却有较大差异,这种差异主要是由于操作人员司钻水平及工期影响所致。钻孔钻进期间钻速较高、系统压力过大,容易产生偏斜,尤其是开孔成孔阶段,浅层成孔已存在偏斜,对于整个钻孔的偏斜影响更为明显。受钻具自重及钻头旋转的作用,在整个钻孔施工过程中,不调整系统压力,穿层岩性变化导致不同岩层钻进速度不均一,产生偏斜值更大,在不使用导正器的情况下偏斜更为严重。

3 钻孔轨迹偏斜纠偏演化

经分析影响钻孔轨迹偏斜的多重因素,受实际地质条件影响客观因素难以避免。在实际施工过程中,从现场施工条件、钻杆选型和施工工艺等方面采取工程手段克服钻孔施工期间岩性变化影响。在钻孔钻进期间,通过钻具的优化组合减少钻孔偏斜,提高施工精度,从而使底板注浆改造钻孔达到施工目的。

3.1 钻杆配合单个导正器钻孔实钻轨迹分析

3.1.1 螺纹钻杆配合单个导正器钻孔实钻轨迹分析

经过分析钻孔偏斜因素,在钻孔正常施工区间采用导正器,更换钻杆规格,利用长度1.5 m 的Φ73 mm 螺纹钻杆,有利于返粉,减少因岩性变化造成钻孔偏斜的影响。该施工组合方式,在2515工作面、2803 工作面进行了试验,以2515 工作面X5-3 孔实测轨迹为例,如图1。

图1 2515 下顺槽X5-3 孔钻孔轨迹侧视图

经分析,使用螺纹钻杆配合导正器,与以往圆钻杆施工工艺相比,钻孔开孔及浅层段偏斜误差较小,随着钻进深度的增加施工倾角逐渐向上偏斜,与预计施工效果存在一定偏差。从施工情况分析,螺纹钻杆施工克服了钻杆自重的影响,受钻杆旋转影响,越接近较硬的灰岩层位产生偏斜越大,不宜在深孔段使用。

3.1.2 圆钻杆配合单个导正器钻孔实钻轨迹分析

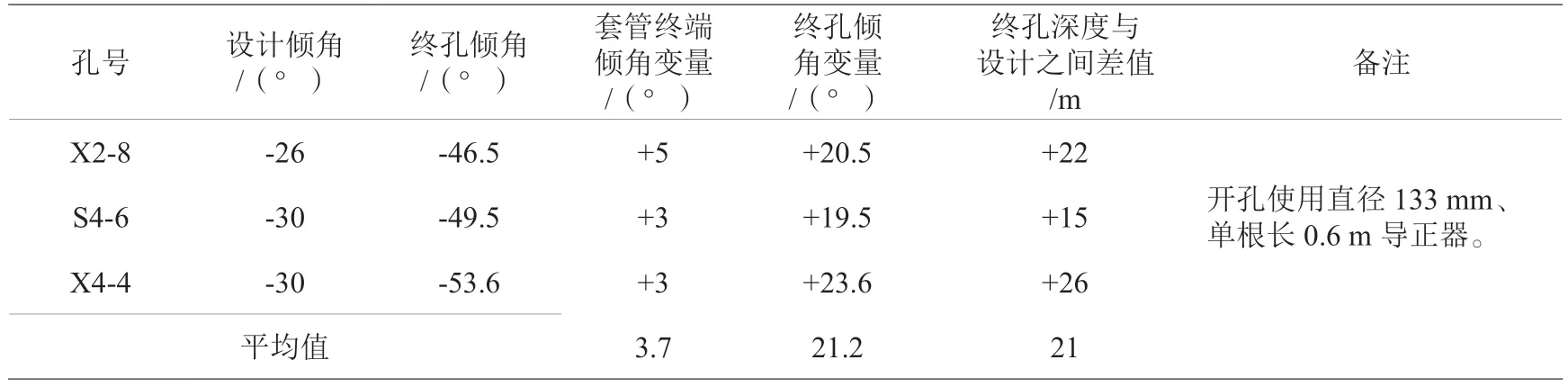

在2515 工作面采用单个圆钻杆配合导正器施工,并进一步缩小开孔段直径,采用Φ133 mm 钻头进行开孔施工,以样本2515 工作面S4-6 孔、X4-4 孔、X2-8 孔为例,实测钻孔轨迹如表3 所示。

表3 X2-8、S4-6、X4-4 孔实测钻孔轨迹成果表

经测斜分析,通过这种钻具组合方式,套管内钻孔倾角偏斜程度较以往大幅减小,变量值减小7.8°,终孔倾角变量值减小3.6°,终孔深度与设计之间差值减小6.8 m,钻孔偏斜有一定改善,但效果仍不能达到预期施工目的。

3.2 优化钻具组合复合施工工艺

结合螺纹钻孔、圆钻杆施工期间偏斜规律,考虑孔径影响、岩石硬度等多方面因素,探索采用复合配置方式:

开孔钻具组合:一级孔口管开孔Φ73 mm 钻杆+Φ133 mm 导正器+Φ133 mm 钻头,二级孔口管开孔Φ73 mm 钻杆+2 节Φ113 mm 导正器+Φ113 mm 钻头。

钻进钻具组合:Φ73 mm 钻杆+Φ89 mm 导正器+Φ89 mm 钻头。

过孔口管至揭露含水层前施工段:使用螺纹钻杆配合导正器,其余施工段采用圆钻杆施工。

在优化钻具组合的基础上,施工期间合理控制钻机操作期间的系统压力,保持匀速度钻进,消除岩性变化产生的偏斜影响,可进一步提高施工精度。

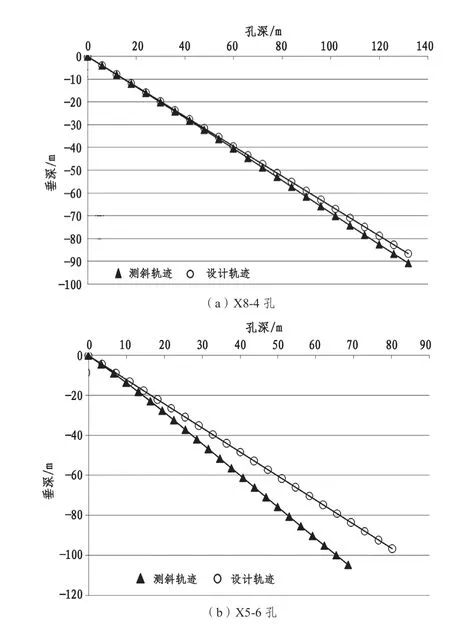

采用复合钻组合方式,充分利用了螺纹钻杆施工向上偏斜的特点、导正器纠偏作用,钻孔防偏斜保直钻进有了很大提高。以2804 工作面S11-2 孔、X8-4 孔、X5-6 孔、X3-1 孔、X1-2 孔、X1-7 孔、X9-1 孔施工期间测斜轨迹为例,钻孔偏斜得到明显的控制,见表4。样本X8-4 孔、X5-6 孔钻孔实测轨迹侧视图见图2。

图2 X84 孔、X5-6 孔实测轨迹侧视图

表4 2804 工作面样本钻孔实测钻孔轨迹成果表

经分析对比表1,通过钻具优化组合,套管内钻孔倾角偏斜程度较以往大幅减小,变量值平均1.85°,终孔倾角变量值平均4.25°,终孔深度与设计之间差值平均5.04 m,提高了施工精度,保证了底板注浆改造效果。

4 结论

1)通过分析矿井底板注浆钻孔偏斜影响因素和钻孔偏斜特点,进行钻孔钻具组合优化、合理控制钻机系统压力,有效克服了岩性变化、施工条件的影响,提高了钻孔施工精度。

2)在将来的底板注浆改造工程施工期间,应持续引进定向技术和地面区域治理,减少施工误差,进一步提高底板注浆改造效果。

3)施工期间供水条件、施工倾角、钻机操作人员业务素质对施工钻孔存在一定影响,应采取相应的改进措施,可进一步提高施工精度。