孤岛仰采综放工作面冲击地压研究及防治

2024-02-27刘建伟

刘建伟

(河南能源集团义煤公司,河南 义马 472300)

冲击地压是积聚在井巷或工作面周围煤岩体中的弹性变形能的瞬时释放而发生的突然、剧烈破坏的动力现象[1-5]。目前对于倾斜长壁采煤工艺冲击地压防治的研究较少,如何有效防治孤岛煤柱面的冲击地压,需要从多方面因素进行研究分析[6-10]。以常村煤矿MZ21010 孤岛煤柱工作面为研究背景,通过对工作面冲击危险性评价、防冲措施以及解危措施效果分析,来研究仰采孤岛工作面冲击地压的防治具有重要作用。

1 工程概况

常村煤矿21 采区仅剩采区下山煤柱,该区域存在巨厚坚硬岩层,且厚度由北向南逐渐增大(厚度300~700 m)。MZ21010 煤柱工作面东部、西部均为采空区,属于不规则孤岛煤柱工作面,工作面标高为-140~ -240 m,最大埋深为760 m,平均煤厚11.2 m,平均倾角9.5°。工作面东侧407 m 存在F16 逆断层(H=0~100 m,∠20°~60°),没有其他褶皱、陷落柱等地质构造。

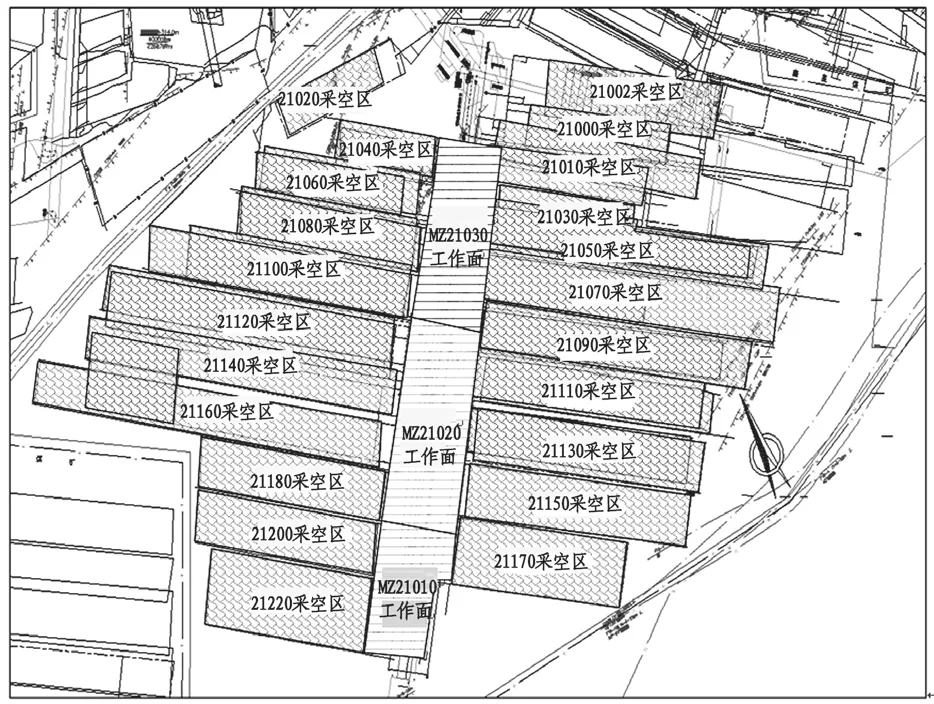

MZ21010 工作面设计为仰采综采放顶煤开采,全部垮落法管理顶板。工作面运输顺槽与采空区之间煤柱宽度为10.6~17.6 m;回风顺槽与采空区之间煤柱宽度为11.3 m。在空间上,运输顺槽与21 延深煤柱工作面采空区之间煤柱水平方向宽度为110.6 m,回风顺槽与21 延深煤柱工作面采空区之间煤柱水平方向宽度为42.3~42.4 m。见下图1 所示。

图1 MZ21010 煤柱工作面位置图

MZ21010 工作面基本顶为厚度449 m 砾岩和199.5 m 砂砾岩,直接底为4~13 m 碳质泥岩、煤矸互层,高位赋存648.5 m 砂砾岩。

2 工作面冲击危险性分析

2.1 煤层及顶底板冲击倾向性

依据《常村煤矿煤层及其顶底板岩层冲击倾向性鉴定报告》,煤层动态破坏时间162 ms,弹性能指数3.42,冲击能量指数1.84,单轴抗压强度12.93 MPa,具有弱冲击倾向性;煤层顶板岩样弯曲能量指数27.21 kJ,大于15 kJ,小于120 kJ,具有弱冲击倾向性;煤层底板岩样弯曲能量指数16.14 kJ,大于15 kJ,小于120 kJ,具有弱冲击倾向性。

2.2 埋深对冲击地压的影响

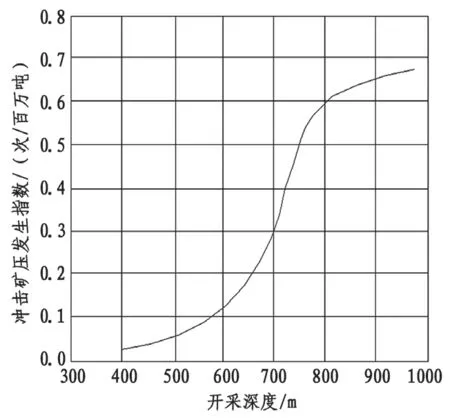

随着开采深度的增加,煤层中的自重应力增加,煤岩体中聚积的弹性能也随之增加,煤体更容易达到发生冲击地压的极限应力,发生冲击地压的可能性增大且释放的能量也随之增加。采深与冲击地压的关系如图2 所示。

图2 采深与冲击地压发生的关系图

依据采深与冲击地压的关系可知,MZ21010 工作面冲击地压发生指数约为0.17~0.53 次/百万吨。

2.3 顶板岩层特征及关键层

MZ21010 工作面上覆岩层中普遍赋存巨厚坚硬岩层。随着工作面的推采,上覆泥岩垮落运动发展到巨厚坚硬岩层,强度大,整体性强,如图3 所示。随工作面推采,巨厚坚硬岩层悬露面积逐渐增大,当达到极限跨距时破断。巨厚坚硬岩层自悬露至破断前,其自身质量及其控制的至地表的覆岩载荷作用于下方承载煤体,导致承载煤体处于高应力状态,当达到冲击的应力水平时将发生冲击地压。

图3 推采中巨厚坚硬岩层破断过程示意图

由于MZ21010 工作面两侧为大面积采空区,且地表已发生沉降,说明上方巨厚坚硬岩层沿工作面倾斜方向已断裂,而在走向方向未断裂,因此在走向方向上建立巨厚坚硬岩层初次破断跨距的岩梁计算模型,计算公式如下:

式中:L0为巨厚坚硬岩层极限跨距,m;h为巨厚坚硬岩层厚度,m;[σt]为巨厚坚硬岩层极限抗拉强度,MPa;q为巨厚坚硬岩层上方岩层载荷,MPa;γ为巨厚坚硬岩层容重,kN/m3。

针对MZ21010 工作面地质条件,q取5.52 MPa,软岩容重γ取23 kN/m3,巨厚坚硬岩层容重γ取25 kN/m3,h取679 m,[σt]取8 MPa,得到MZ21010 工作面上方巨厚坚硬岩层初次垮落步距为572 m,周期破断步距一般为初次破断步距的1/3,则巨厚坚硬岩层周期破断步距为191 m。

采用UDEC 数值软件进行模拟分析,得到的MZ21010 工作面上方巨厚坚硬岩层初次断裂步距与理论计算结果基本一致。

2.4 断层构造因素

MZ21010 工作面东侧407 m 存在F16 逆断层(H=0~100 m,∠20°~60°),回采期间在超前支承压力和断层构造应力叠加下易诱发冲击地压。但随着工作面的推采逐渐远离F16 逆断层,受该断层构造应力的影响会逐渐减弱。

2.5 煤岩蠕变

根据常村煤矿以往所采的工作面,蠕变现象较为明显,巷道压力大,支护困难。MZ21010 工作面开采煤层均厚11.2 m,在孤岛高应力下煤体蠕变显现剧烈,存在蠕变诱发型冲击的可能。

2.6 采空区及煤柱的影响

由于MZ21010 工作面东西两侧均为采空区,导致工作面形成双侧“悬顶”覆岩结构,上覆巨厚坚硬岩层自身及其控制下的地表岩层质量施加于下方煤体上,导致工作面处于高应力状态。开采后工作面应力集中程度和冲击危险性将进一步增大。

采用综合指数法评价,得到MZ21010 回采工作面冲击地压危险综合指数Wt=0.73,为中等冲击地压危险。由于MZ21010工作面为孤岛工作面开采,冲击危险性较大,建议中等冲击危险区按强冲击危险区管理,弱冲击危险区按中等管理。

3 工作面防冲解危措施

3.1 强支护

MZ21010 工作面运输顺槽、回风顺槽均采用锚网(索)喷+36U 三心拱支架复合支护,棚距900 mm,沿巷道中路打设液压抬棚加强支护,且每间隔一架液压抬棚打设一架门式抬棚。运输顺槽、回风顺槽拐头段均采用ZQL2×4000/23/50 型巷道支架进行支护,巷道支架顺巷道两侧均匀布置。

工 作 面 切 眼 使 用ZFA10000/22/35D 和ZFG13000/25/38D 型放顶煤支架,额定工作阻力为9231 kN 和10 128 kN。

3.2 强监测

3.2.1 微震监测

采用SOS 微震监测系统进行区域监测,MZ21010 工作面布置微震监测点6 个,相邻监测点最小间距不大于200 m,最大间距不大于300 m。当监测点距工作面不足100 m 时及时挪移。

3.2.2 应力监测

在工作面运输、回风顺槽安装应力计,应力监测系统每组两个监测点,同一监测组内相邻测点沿走向间距不大于2 m,监测点埋深分别为12 m、18 m。相邻监测组沿走向间距不大于30 m。煤柱宽度10~21.8 m 区域,安装深度为煤柱宽度的1/2。

3.2.3 钻屑法监测

钻屑孔孔径42 mm、孔深15 m,工作面运输、回风顺槽两帮布置,钻孔间距20 m,监测范围不小于超前100 m。

3.2.4 矿压监测

工作面每10 架安装一个压力监测站,对工作面各支架前柱、后柱压力大小及变化情况进行统计分析,来反映支架受力变化情况及循环增阻情况,以此判断直接顶、基本顶的初次垮落步距及周期来压活动规律。

3.3 强卸压

3.3.1 大直径卸压钻孔

在回采之前,对切眼实煤体段及运输顺槽、回风顺槽实施大直径钻孔卸压。钻孔参数如下:

1)切眼:钻孔角度10°~13°,孔深50 m,孔径125 mm,孔间距1.5 m(一架一个),掘进期间打50 m 允许回采30 m。

2)运输顺槽:自50 m 处向上在东帮施工卸压钻孔,孔深50 m,孔间距不大于1 m,孔径125 m。

3)回风顺槽:在回风顺槽西帮施工孔深43 m的卸压钻孔将煤柱打穿,角度为5°~7°,孔径125 mm,孔间距不大于1 m。

3.3.2 断底措施

回采期间,当工作面两巷底煤厚度大于1 m 时,须采取注水和爆破等断底措施。

1)当底煤厚度1 m <d≤1.5 m 时,在巷道两帮脚实施底板卸压孔,孔径75 mm,孔间距(1±0.2)m,卸压孔进行“隔一注一”,终孔接触底板岩层为止。

2)当底煤厚度1.5 m <d≤4 m 时,在巷道两帮脚实施断底措施,孔径42 mm,孔间距(1±0.2)m,采用“隔一爆一”方式,没有进行爆破的孔插管注水。终孔接触底板岩层为止。

3.4 限开采强度

工作面保持低强度匀速推进,每天推采速度不超过2 刀(1.6 m/d)。

3.5 限定员

工作面生产期间,运输顺槽实行封闭管理。生产班工作面及两巷超前支护范围内不得超过16 人,检修班不得超过40 人。

4 防冲效果

MZ21010 工作面回采两个月来(工作面共推进30 m),微震事件多发生在运输顺槽附近,共发生微震事件722 个,总能量6.01×105J。其中4 次方微震事件3 次,3 次方微震事件121 次。最大事件能量为3.23×104J,位于运输顺槽联络巷以下338 m,距运输顺槽以西7 m,距顶板以下10.3 m。当巷道底煤厚度>4 m 时,除巷帮底角实施断底措施(参数同第(2)条规定)外,每隔10~20 m 沿巷道横断面施工2~3 个底板爆破孔,孔径42 mm,间距1~1.5 m。

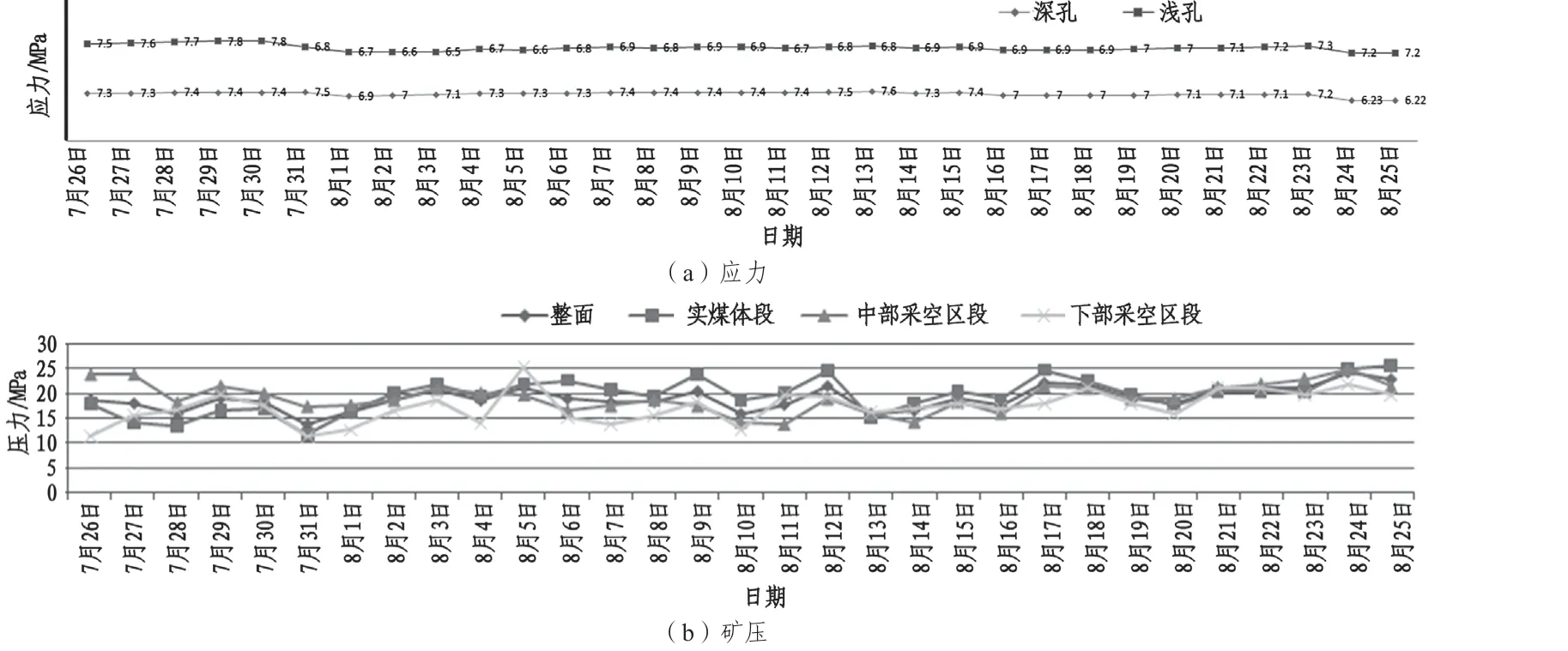

防冲监测系统可以看出,工作面回采两个月来应力变化较为稳定,深孔、浅孔在6~7.8 MPa(浅孔预警值为≥8 MPa,深孔预警值为≥10 MPa);工作面液压支架的工作阻力最大在30 MPa,一般为15~25 MPa。工作面回采两个月的工作面应力及矿压监测如图4~5 所示。

图4 7 月份工作面的应力、矿压监测图

图5 8 月份工作面的应力、矿压监测图

由于21 采区下山采空区及老巷的影响,MZ21010 工作面在回采期间的初次来压不明显,通过各项防冲措施的实施,回采期间工作面的大能量事件得到有效控制,应力变化较稳定,未出现超预警值事件,液压支架处于较低阻力工作状态。

5 结论

1)通过理论计算及UDEC 数值模拟分析,得到的工作面上覆巨厚坚硬岩层初次断裂步距较工作面推采距离长,不会导致上覆巨厚坚硬岩层大范围失稳运动。

2)通过对冲击地压影响因素的分析和数值模拟,评定MZ21010采煤工作面为中等冲击地压危险。由于该工作面为孤岛工作面开采,冲击危险性较大,建议中等冲击危险区按强冲击危险区管理,弱冲击危险区按中等管理。

3)根据“三限三强”的防冲原则,结合孤岛仰采工作面的实际特点,综合采用微震、应力、钻屑、矿压监测等对工作面冲击危险性进行实时监测,同时采用大直径钻孔卸压、断底爆破、限制推进度、限员管理等防冲措施。

4)通过工作面回采两个月来各项监测指标的统计分析,得出工作面各项防冲措施是积极的、有效的。

5)微震能量事件多数发生在运输顺槽附近,最大能量事件也发生在运输顺槽附近,要进一步优化运输顺槽的卸压参数,更好地释放应力,确保低应力回采。