煤矿井下带式输送机PLC 集控系统设计研究

2024-02-27田志平

田志平

(辽宁煤机装备制造(集团)有限责任公司,辽宁 沈阳 110000)

带式输送机是煤矿井下运输系统中最为核心的设备,其运行效率与性能甚至能在一定程度上决定整个矿井的生产质量与安全稳定性。集控中心作为带式输送机的“大脑”,其设计水平是保障带式输送机工作质量的关键。煤矿生产过程中,需要结合多台输送机工作才能保障物料输送工作的稳定性与效率,但对既有运作系统进行分析后可知,不同系统、区间内带式输送机控制系统存在各台带式输送机之间沟通不畅的问题,并且既有的控制系统实际效益较差,导致相关作业人员难以了解物料运输过程中的各项细节问题,容易造成操作控制失误,进而导致溢堵等生产事故。为应对以上问题,业内众多学者都立足于煤矿井下的特殊作业环境与作业需求,提出了不同角度的集控系统设计思路。本次研究在充分借鉴前人智慧的同时积极发挥既有的研究与实践经验,提出PLC 集控系统的设计方法,利用可编程序控制器替代传统继电器与接电器联用的模式,秉持着科学选择硬件、完善软件以及互不干扰的操作原则,设计安全性和可靠性均符合煤矿井下作业环境与要求的集控系统。

1 煤矿井下带式输送机PLC 集控系统基本组成

1.1 基本组成

PLC 集控系统包含地面及井下控制。地面控制子系统由控制软件和工控机组成,用于远程操控井下的带式输送机;井下控制子系统由变频调速模块、PLC 控制箱、数据采集模块、煤流检测模块和操作台组成[1]。以PLC 组成逻辑控制功能实现,通过改变内部程序,即可满足不同控制功能实现要求。在延时控制方面,区别于继电器依赖延时继电器作业的方式,使用PLC 集控系统内部的时间继电器,发挥半导体的精准控制作用,防止出现受外围温度等要素影响的问题。本设计中整体系统共存在9 部带式输送机,通过配置1 套控制体系,电控装置与通信系统组网,实现皮带集散控制。共设8 个分站,由保护装置、分站控制箱、分站控制台、触摸屏、主站控制箱和控制台监测控制输送机的各机械设备。选用Q 系列的控制器,在PLC 集控系统控制柜内部设有变压器、接线端子、以太网板块、输入输出板块、D/A 板块、电源板块和PLC 板块[2]。

集控台面板处设有手动控制模式、检修模式、单机就地模式和集控模式开关,启动开关即可转换控制模式;设有各部输送投入/退出按钮、急停按钮、停止按钮、启动按钮、发送信号按钮。显示屏可清晰显示系统内输送机的故障及运行状态,且发生故障时,显示屏将明确给出故障位置和类型[3]。

分站控制台面板设有带速显示表、电流、故障指示灯、急停按钮、输送机启停按钮。单机就地模式下,操作人员可通过控制对应分站控制台,控制各台输送机的启停。

1.2 功能特点

总体来讲,PLC 集控系统具备监控和保护监测两大功能。监控的对象为张紧装置、制动闸以及整个带式输送机,监控机械设备启动、速度调节、启动预警以及控制张紧装置、制动闸。保护监测的项目为输送带是否出现拉线急停、报警、跑偏、撕裂、堆煤、温度超限、烟雾超限、打滑的情况以及带速和电机电流的采集。在发生温度、烟雾超限以及输送带堆煤、打滑问题时,停机报警。

2 煤矿井下带式输送机PLC 集控系统硬件设计

2.1 PLC 模块型号

本文所设计的PLC 集控系统中包含输入位和输出位各9 和28 个,为满足集控需要,选定Q 系列作为PLC。其中,16 点输入、输出为QY40 型号,数量为1;QX40 模块,数量为3 个;QJ61BT11N的CC-LINK;QJ71E71-100 为以太网。该PLC 控制器具备性能稳定、功能丰富、体积小的优势,同时其最大的优势在于其能够在与通信模块、变频器、模拟量化数字量等多个外接模块相衔接的同时支持多个CPU 同时工作,维持控制系统的稳定性与高效率,满足系统实时通信与控制需求。这不仅是实现集控的基础,同时也是开展高质量井下作业的基础,通过通信联系能够组建大型的控制系统,该控制器还在很多领域都有相关应用。

2.2 外围硬件电路

主皮带带式输送机更倾向于中等负荷的范畴,因此软启动器电源来源于经馈电负荷侧的电动机电源,电动机电源来源于软启动器的负荷侧,在闭合软启动器后,电动机处于启动状态,使得带式输送机具有动能。可控硅模块由可控硅组成,两回路调节器为中心元件。当启动电机后,调节器在设定的曲线和时间的支持下,控制电机维持稳定平滑启动状态,以此实现启动软启动器操作[4]。分成直启和软启操控软启动器,启停带式输送机的操作:将按钮拨至近控档,并将隔离开关闭合后即可通过点击启停按钮切换输送机工作状态。而将按钮拨至远控档后,将隔离开关闭合后即可通过点击集控启停按钮或者操作面板上的按钮实现软启。软启动器控制原理图见图1。

图1 软启动器控制原理图

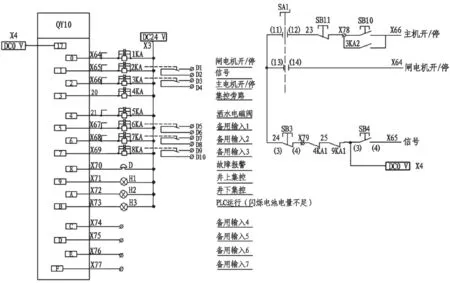

PLC 各模块的接线方式见图2。

图2 输出模块接线图

输出点的控制对象及效果:控制PLC 运行指示灯、井上下集控、故障报警灯、洒水电磁阀、集控旁路、主电机启停和闸电机启停、信号传输。设置备用点7 个,常开1KA~5KA 中间继电器的接点控制洒水电磁阀、集控旁路、主电机启停、信号和闸电机启停。例如:在输送机启动模式下,3KA 在得到输出模块的供电电压后,闭合常开接点,并与软启动器使用线缆连接,使得软启动器以及带式输送机启动运转。在线路故障时,通过外围的旁路电路可在按下SB10 按钮后使得3KA 维持正常得电状态[5]。利用旁路代替原本发生故障的模块,控制软启动器正常工作。

控制箱电源线路中,闸电机的主回路可转变电压大小,在PLC 得电后,电压从AC660V 变为AC220V、AC200V、AC127V,对应3U、2U、1U情况,且将AC220V 变为 DC24V,为系统模块输入输出端正常运转供电。设置AC220V 插座,放置于控制箱中,支持现场调试、读出等程序作业。

3 煤矿井下带式输送机PLC 集控系统软件设计

3.1 主程序

主程序的作用为初始化寄存器和调用子程序。得电启运后,初始化寄存器,按照预先设定的中断参数中断关联,获取输入信号。基于输入信号的具体参数及特征,传输至对应的子程序中。一般指控制子程序和保护参数监测子程序。信号转入后,执行相应程序及功能,刷新过程映像,将寄存器得到的结果输出。判断是否为PLC 停止状态,若已停止,结束程序运行;若并未停止,退回至输入信号采集阶段继续循环。除此之外,相关工作人员可以在既有监控需求的基础上另外编入与作业环境相契合的故障指示与自动记录程序,以此保障在相关组件出现故障的情况下,系统能够自动检测并排除故障。基于PLC 控制的变频器在调试系统的过程中会对电动机的额定功率、额定电流以及磁极数等参数输入至控制程序之中。后期运行过程中,变频器可以利用自身的接口与PLC 控制程序达成衔接,进而实现通信控制,而PLC 控制程序也可以从变频器中读取到系统的相关参数,如运行方向、频率转速、电流以及电压等。基于两者的相互配合实现对带式输送机的细节控制。

3.2 PLC 软件

打点信号由操作台的打点按钮发出,2KA 继电器得电后,闭合常开接点,电铃被接通并发出与打点时长匹配的声光信号。预警由电铃发出响声,在启动PLC 后,闭合其内部继电器,输出位被触发。电铃得电接通后控制吸合2KA 继电器,由此接通电铃电路,实现预警功能。

集中皮带启动后,操控集控系统中的启动按钮,触发闭合内部继电器操作,输出位和时间继电器触发,电铃电路由PLC 输出位接通,开始电铃预警。定时器定时6 s 后,将输出位断开,结束电铃预警,并将另一内部定时器触发,延时约2 s,另一输出位被触发。该输出位与3KA 继电器电路接通,得电后闭合常开节点[6]。软启动器接收启动信号,将主电路电源闭合,启动集中皮带电机。该电机启动后其他带式输送机开始运行,维持正常运行状态后,闭合集中皮带软启动器的主电路接触器,传输运行反馈信号,此信号将触发PLC 内部定时器。在延时约5 s 后,定时器沿置位上升至输出位,与此同时,借助自动闭合输出位操作,输出位得以自保的基础上,另一带式输送机启动。

3.3 温度监测子程序

采集监测拉线开关、传感器是否出现跑偏、撕裂、堆煤、温度偏高、烟雾量超标和速度超标的信息数据,获得数据中若存在超标情况,要报警处理。

3.4 控制子程序

控制的内容应当为带式输送机运行效果影响因素。通过监测控制张紧装置的张紧效果、制动闸开闭状态、扩音电话开车预警,提升设备运行的自动化水平。

3.5 人机交互界面

位于上位机中的监控画面能够全天候实时显示相关作业环境中每个皮带机的驱动电压值、电流值、作业温度等数值,以此保障相关作业人员能够通过人际交互界面实现对系统的监控与远程控制。

4 变频器配置

应结合相关系统电动机的额定功率去选择、调试变频器,以此保障变频器的整体容量始终高于电机输出功率的额定值。变频器的主回路包含:1)交流—直流变换环节,即将频率与电压都不能发生变化的三相交流电转变为直流电;2)直流—逆变交流环节,即将直流电逆变为电压和频率都能依照应用需求灵活转换的交流电。变频器基本构成见图3。

图3 变频器基本构成

基于井下作业的特殊要求,本次研究主要应用MM420 变频器配合现场总接线口对整体系统进行细节控制,其控制电路主要包含:

1)数字信号处理器:主要负责对系统电流、电压以及温度等参数进行监控与采样,基于不同参数的细微变化开展故障检测与报警工作。

2)输入与输出端子:用于接收外部信号(如开关、传感器信号等)和输出控制信号。这些信号用于控制电机的启动、停止、速度调整等。

3)通信端口:利用一台上位机实现对多机构、整体系统中多台变频器的远程控制以及运行状态监测。

4)操作面板:利用数字信号处理器以及通信端口与PLC 集控系统主要操作面板相衔接,将各种数据转化为可视化格式,以满足相关工作人员的观察与操作需求。

5 传输机的逻辑关系与控制

1)启动与停止逻辑:每个分站可以独立控制其负责的带式输送机。主控制站可以发出全局命令,比如紧急停止所有输送机,或者按顺序启动。

2)顺序控制:为避免物料堆积或设备过载,输送机的启动和停止遵循特定的顺序。例如,物料流的下游输送机需要先启动,上游输送机后启动。

3)互锁与安全保护:各输送机之间通过PLC实现互锁控制。例如,如果一台输送机因故障停机,与其直接相关的上下游输送机也会自动停止,防止事故扩大。

4)状态监测与反馈:通过安装在各输送机上的传感器,PLC 系统能实时监测每台设备的运行状态,如速度、温度、负载等。任何异常都会被立即反馈到主控制站和相关分站。

5)优化调度:系统能根据实时的工作需求和设备状态,调整各输送机的运行模式和速度,以优化整体的物料流。

6)维护与故障排除:系统设计包含了维护和故障排除的功能。通过触摸屏和控制台,操作人员可以方便地访问任一输送机的状态信息,快速响应和处理故障。

6 煤矿井下带式输送机PLC 集控系统应用效果

将所设计的PLC 集控系统接入到煤矿井下带式输送机系统上,得到以下结果:

1)在集控主画面上能够对每台带式输送机的搭接和分布情况整体掌控。一方面能够满足相关作业人员及时、精准分辨机组状态的需求,一方面则为保障工作人员能够针对不同的机组故障在相关系统的辅助下以最快的速度实现对机械设备、程序软件的调整与优化,完成对故障的检查与修正工作,杜绝更高的损失。

2)分画面上能够显示出煤仓煤位、带速、温度、电机电流以及单机的各个状态,满足工作人员对不同机组作业环境、机身参数等内容的观察与控制。

3)结合轨道巡检机器人上搭载的多种传感器,能够将输送机运行环境气体浓度、烟雾量、温度数据等在红外热像仪、声音图像采集器上的数据传输至控制平台,控制人员依据数据查询复现故障问题及原因。处于地面控制中心的人员也可实时传输报警信息,并记录在平台上,完成逆煤流和顺煤流的启动。

7 结语

煤矿井下带式输送机的PLC 集控系统由变频调速模块、PLC 控制箱、数据采集模块、煤流检测模块和操作台组成。经实践应用,所设计的系统能够实时监测运行状况、切换不同输送机启停状态,排除外部环境因素的干扰前提下,缩短故障检修和修复时间,对于提升多台带式输送机正常工作效率起到促进作用。