任楼煤矿工作面机巷超前支护技术研究

2024-02-27郭鹏

郭 鹏

(皖北煤电集团公司,安徽 宿州 234000)

随着煤炭开采进入深部,采动影响下深部巷道矿压显现愈加强烈,顶板极易碎胀,围岩破碎,超前影响范围长,冒顶事故风险高[1]。对于这一类支护困难的巷道,采用普通的锚杆(索)进行支护,不能形成较好的锚固端,锚杆的力学特性不能完全发挥,支护效果较差[2],深井巷道围岩注浆加固技术是破碎软弱围岩维护的一种有效方式[3-4],主要通过向注浆孔内部注入注浆材料将破碎松散的围岩体黏结成整体,进而提高围岩自身的强度和承载能力[5-6]。目前注浆锚固技术已在注浆理论、注浆设备、注浆锚杆(索)、注浆工艺等方面取得了一定的进展[7-9],形成了一套以“锚、注”一体化支护理论与技术体系,并在多个矿区取得了广泛的推广应用[10-13]。利用任楼煤矿Ⅱ8224N 工作面地质条件为背景,提出工作面(注浆)锚索式超前支护技术方案,并在Ⅱ8224N 工作面机巷进行了工业试验。

1 工程背景

Ⅱ8224N 工作面位于二水平Ⅱ2采区二区段北翼,北至设计切眼,邻近F2-1断层,南至设计停采线。Ⅱ8224N 工作面开采82煤层,其中上覆煤层31、51、52、72、73为主采煤层,72、73煤层已开始回采,82煤与73煤采空区间距12.0~18.0 m,31、51、52煤均未开采且属于整体沉降带,上限以设计风巷为界,上邻Ⅱ8222 里段采空区间距为7.0 m,下限以设计机巷为界。

Ⅱ8224N工作面82煤层厚1.6~2.8 m,平均2.2 m,煤层赋存较稳定,煤层结构简单,风巷北部局部煤层含单层泥岩或岩质泥岩夹矸,层厚0.2 m 左右。煤以碎块状为主,黑色,玻璃光泽,半亮半暗型。83煤厚0.4~1.0 m,平均0.5 m,82、83煤层间距1.2~2.4 m,平均2.0 m,整体间距较稳定。82煤层直接顶为黑色至深灰色的粉砂岩,水平层理,平均厚度为2.1 m,单向抗压强度57.8~60.8 MPa;基本顶为浅灰至灰白色的中砂岩,层理发育硅质胶结,平均厚度为6.6 m,单向抗压强度32.8~106.3 MPa;直接底为灰色至灰黑色的泥岩,富含植物碎屑化石,平均厚度为6.1 m,单向抗压强度47.3~52.5 MPa;基本底为浅灰色的中砂岩,以石英为主,含有带菱铁条带平行层理,平均厚度为6.1 m,单向抗压强度32.2~59.4 MPa。Ⅱ8224N 工作面位于F11断层与F2断层之间,走向近南北方向,倾向近东。煤岩层近似呈单斜构造,倾角12°~20°,平均16.1°,地质构造情况较复杂。

Ⅱ8224N 工作面充水水源为煤系地层顶底板砂岩裂隙水,主要以采动裂隙为导水通道,水文地质条件较简单。Ⅱ2采区构造多为半开放状态,整体上有利于排放瓦斯,断层下盘瓦斯涌出比上盘明显,煤层瓦斯随埋深增大有增加趋势,煤层直接顶大部分为粉砂岩,有利于瓦斯赋存。通过Ⅱ2采区开拓后区域预测结果,Ⅱ8224N 工作面位于突出危险区域,该工作面在上覆Ⅱ7322、Ⅱ7324N 保护层工作面的有效卸压保护范围内。

2 工作面巷道围岩松动圈发育规律

为获得Ⅱ8224N 机巷围岩松动圈发育情况,采用钻孔摄像法对裂隙发育规律进行观测,掌握82煤围岩裂隙发育特征,设计Ⅱ8224N 机巷(注浆)锚索式超前支护方案,结合矿方提供巷道地质条件和现场支护状况,分别于机巷工作面前方30 m、80 m、130 m、180 m 和230 m 处布置5 个测站进行钻孔探测。钻孔探测每个测站包括1 个测孔,测孔布置在巷道顶板中部,顶板测孔深8 m,钻孔直径32 mm。钻孔探测布置如图1 所示。

图1 钻孔探测布置(m)

其中测站Ⅲ顶板裂隙发育具体情况:

1)裂隙发育带。在0.4 m、1.25 m 和1.4 m 处出现0.02 m 的横向裂隙,在0.85 m、1.55 m 处出现微小裂隙。2)离层区。顶板岩层无明显离层区。3)破碎区。在2.6~2.75 m 范围出现破碎区。4)完整带。顶板岩层无明显破碎或离层出现的区域。

测站V 顶板裂隙发育具体情况为:1)裂隙发育带。在0.4 m、0.5 m 和2.9 m 处出现0.01~0.02 m的横向裂隙,在1.05 m、2.17 m 和2.25 m 处出现约0.04 m 的横向裂隙;在6.0~6.05 m、6.2~6.4 m 和7.2~7.3 m 范围出现纵向裂隙。2)离层区。顶板岩层无明显离层区。3)破碎区。顶板岩层无明显破碎区。4)完整带。顶板岩层无明显破碎或离层出现的区域。

机巷顶板的完整性好,其中顶板浅部(3 m 以下)主要发育横向裂隙,裂隙较小,无明显破碎区发育,无明显离层现象;顶板深部(3~7 m)零星发育微小纵向裂隙,为微细裂纹,裂隙长度较短。依据巷道围岩松动圈理论,Ⅱ8224N 工作面风巷支护条件下围岩属Ⅱ类小松动圈。

3 工作面(注浆)锚索式超前支护技术方案

3.1 超前(注浆)锚索支护强度计算

1)回采巷道锚杆(索)支护强度计算

依据巷道工程地质条件及支护参数,获得支护锚杆(索)型号,确定拉断载荷为F。锚杆(索)支护密度为p:

式中:p为锚杆(索)支护密度;c为锚杆(索)排距;b为巷道宽度/高度;n为每排锚杆(索)数量。锚杆(索)支护强度为P:

锚杆(索)支护阻力为Q=P·a。

2)顶板锚索支护强度

机巷与风巷顶板均布置3 根Φ21.8 mm×6250 mm 高强度锚索,锚索间排距1200 mm×1600 mm。顶板锚索拉断载荷为F索=582 kN,可得:p索=0.38/m2,P索=0.22 MPa,Q索=1.09×103kN。

3)顶板锚杆支护强度。机巷与风巷顶板均每排布置7 根Φ22 mm×2400 mm 螺纹钢锚杆,锚杆间排距800 mm×800 mm。顶板锚杆拉断载荷为F杆=144.5 kN,可得:p杆=1.75/m2,P杆=0.25 MPa,Q杆=1.26×103kN。

4)帮锚杆支护强度。机巷帮部采用每排布置9 根Φ20 mm×2200 mm 螺纹钢锚杆,锚杆间排距800 mm×800 mm。帮部锚杆拉断载荷为F杆=125.6 kN。可得p杆=3.21/m2,P杆=0.41 MPa,Q杆=1.41×103kN。

3.2 分阶段(注浆)锚索超前支护技术方案

根据Ⅱ8224N 工作面布置情况,其下限以设计机巷为界,机巷属于实体煤巷道,属于近距离煤层下伏巷道,与风巷相比,风巷侧向支承应力影响较小,且覆岩应力水平较低,顶板岩层完整性较好,煤帮塑性区分布范围较小。Ⅱ8224N 机巷的掘进长度为距工作面0~150 m 范围,分为两个阶段:第一个阶段Ⅱ8224N 机巷距工作面0~70 m 范围内,第二个阶段Ⅱ8224N 机巷距工作面70~150 m 范围内。据此,初步设计Ⅱ8224N 机巷阶段I 锚索式超前支护技术方案,具体如下:

阶段Ⅰ:Ⅱ8224N 机巷距工作面0~70 m 范围内锚索超前支护形式,切眼位置为0 点。其主要支护技术参数如下:

1)高强度锚索:补强锚索采用规格1×19 的Φ21.8 mm×7300 mm 高强度锚索,锚索破断力为550 kN,每排1 根,排距1600 mm,布置在远离工作面帮一侧,紧邻中线,垂直顶板施工;2)锚固剂:采用2 节K2880 树脂锚固剂进行锚固;3)预紧力:锚索预紧力为230 kN;4)锚索托盘:采用规格为250 mm×250 mm×16 mm高强度鼓形托盘;5)钢带:两排锚索之间采用GDW170 型W 钢带连接,钢带眼距为1600 mm,宽度为170 mm,厚度为3.5 mm。

机巷阶段I 锚索超前支护如图2 所示。

图2 机巷阶段I 锚索式超前支护方案(mm)

在机巷阶段I锚索式超前支护方案实施过程中,需加强矿压监测,当出现巷道变形过大、顶板明显下沉等强矿压显现现象时,应及时采取措施提高超前支护强度。

阶段Ⅱ:根据Ⅱ8224N 工作面机巷阶段I 锚索式超前支护方案试验总结矿压显现规律及围岩控制效果,确定Ⅱ8224N 机巷距工作面70~150 m 范围内锚索超前支护形式。其主要支护技术参数如下:

1)高强度锚索:补强锚索采用1×19 的Φ21.8 mm×7300 mm 高强度锚索,锚索破断力为550 kN,每排1 根,排距800 mm,布置在远离工作面帮一侧,紧邻中线,垂直顶板施工;2)锚固剂:采用2 节K2880 树脂锚固剂进行锚固;3)预紧力:锚索预紧力为230 kN;4)锚索托盘:采用规格为250 mm×250 mm×16 mm高强度鼓形托盘;5)钢带:两排锚索之间采用GDW170 型W 钢带连接,钢带眼距为800 mm,宽度为170 mm,厚度为3.5 mm。

3.3 围岩支承力计算

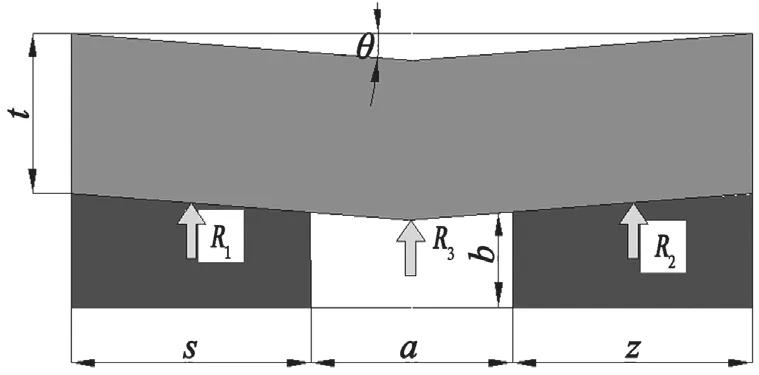

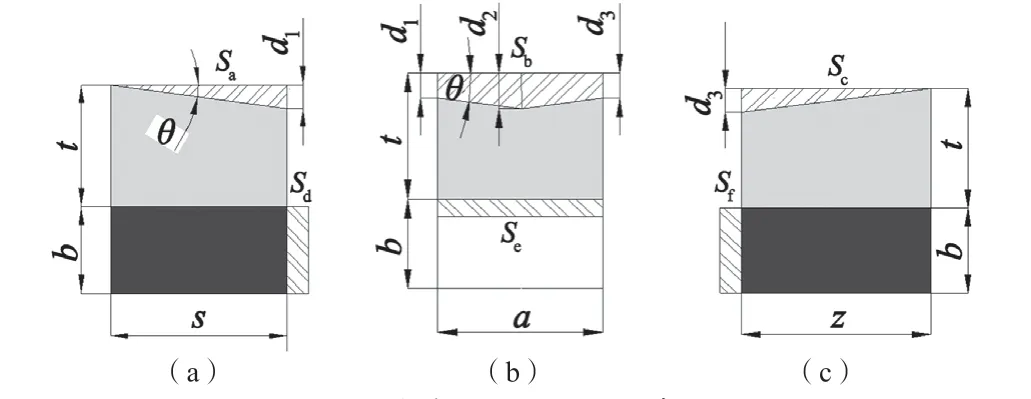

超前注浆锚索与顶板形成稳定围岩后,对巷道顶板形成轴向约束力的作用,注入的浆液强化了顶板的围岩性能,提高了围岩的承载性能。为了便于计算,将巷道顶板简化为一层完整的顶板,通过巷道顶板力矩平衡关系建立力学模型如图3 所示。

图3 煤巷锚索式超前支护力学模型

图(3)中,a代表巷道宽度,s代表实体煤帮煤柱宽度,z代表煤壁帮煤柱宽度,b代表巷道高度,t代表力学模型顶板厚度,R1,R2,R3代表实体煤帮煤柱宽度、煤壁帮煤柱宽度和外在支护所提供的支承力。根据力学模型可知,在实体煤巷中认为巷道两侧的煤体受力相同,即R1=R2,S=Z,其中S的计算公式:

式中:Rt代表巷道的影响半径,一般取值为5 倍的巷道半径。机巷掘进的支护断面规格为:B×H=5.0 m×3.55 m,带入数据可得:S=Z=7.5 m。不考虑各岩层之间的铰接关系,建立巷道围岩变形的计算模型如图4 所示。

图4 煤巷围岩变形计算模型

式中:k代表扩容系数,一般取值k=1.3,根据图3 和图4 中几何关系可得:

式中:k延-锚杆为螺纹钢锚杆最大延伸率,取k延-锚杆=15%;k延-锚索为锚索最大延伸率,取k延-锚索=4%。将数据代入可得θ≤4.83°,因此θ=4.83°。

4 工业性试验

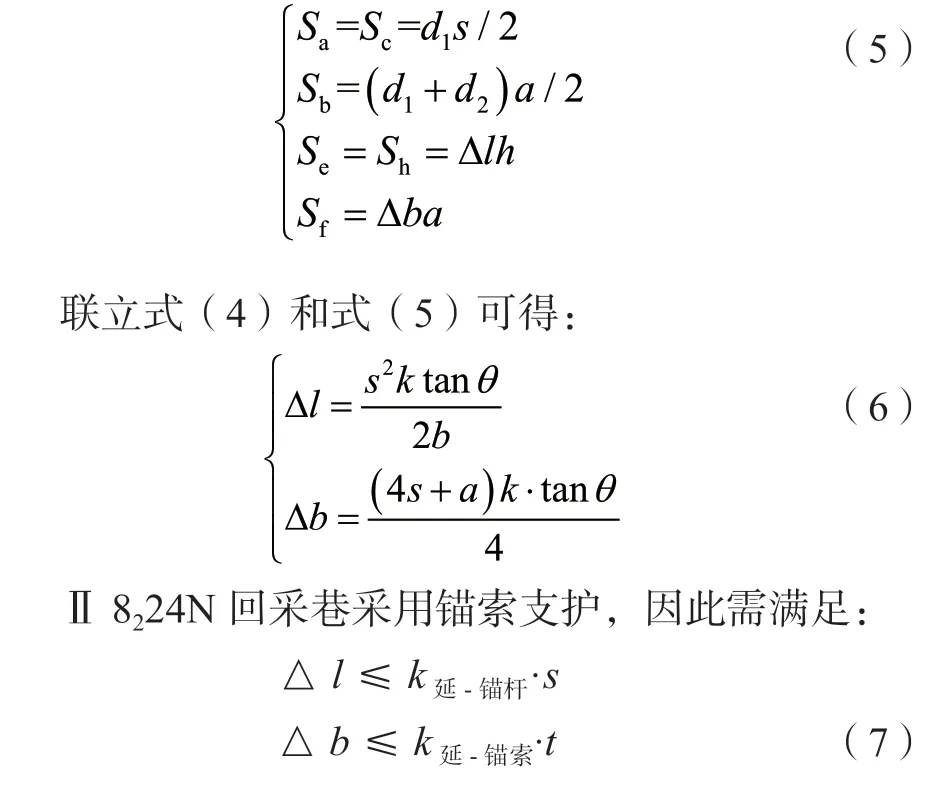

采用“十字观测法”对Ⅱ8224N 机巷巷道表面距离开切眼位置30 m、60 m、90 m、120 m、150 m分别设置I、Ⅱ、Ⅲ、IV、V 五处矿压监测站,对巷道表面进行位移监测。

随工作面推进距离开切眼位置30 m 处,巷道表面变形情况如图5 所示。巷道围岩顶底板相对移近量为111 mm,顶底板变形量较小;两帮相对移近量为242 mm,其中,实体煤帮累计移近量为83 mm,工作面帮累计移近量为159 mm,两帮累计变形较小。该区域巷道围岩变形量较小,矿压显现不明显,距回采工作面较远时,巷道变形速度较小;随工作面推进,巷道变形速度增大。顶底板最大相对移近速度为38 mm/d,两帮最大相对移近速度为55 mm/d,其中,实体煤帮最大移近速度为19 mm/d,工作面帮最大移近速度为36 mm/d。

图5 Ⅱ8224N 机巷测站I 围岩表面变形规律

随工作面推进距离开切眼位置60 m 处,巷道表面变形情况如图6 所示。

图6 Ⅱ8224N 机巷测站Ⅱ围岩表面变形规律

观测期间,Ⅱ测站随工作面推进,巷道围岩顶底板相对移近量累计为82 mm,顶底板变形量较小;两帮相对移近量为230 mm,其中,实体煤帮累计移近量为91 mm,工作面帮累计移近量为139 mm,两帮累计变形较小。该区域巷道围岩变形量较小,矿压显现不明显。

在工作面正常推进期间,距回采工作面较远时,巷道变形速度较小,约为0~3 mm/d;随工作面推进,巷道变形速度增大,顶底板最大相对移近速度为25 mm/d,两帮最大相对移近速度为76 mm/d,其中,实体煤帮最大移近速度为28 mm/d,工作面帮最大移近速度为48 mm/d。约超前回采工作面35 m,受超前支承应力影响,巷道变形速度明显升高。

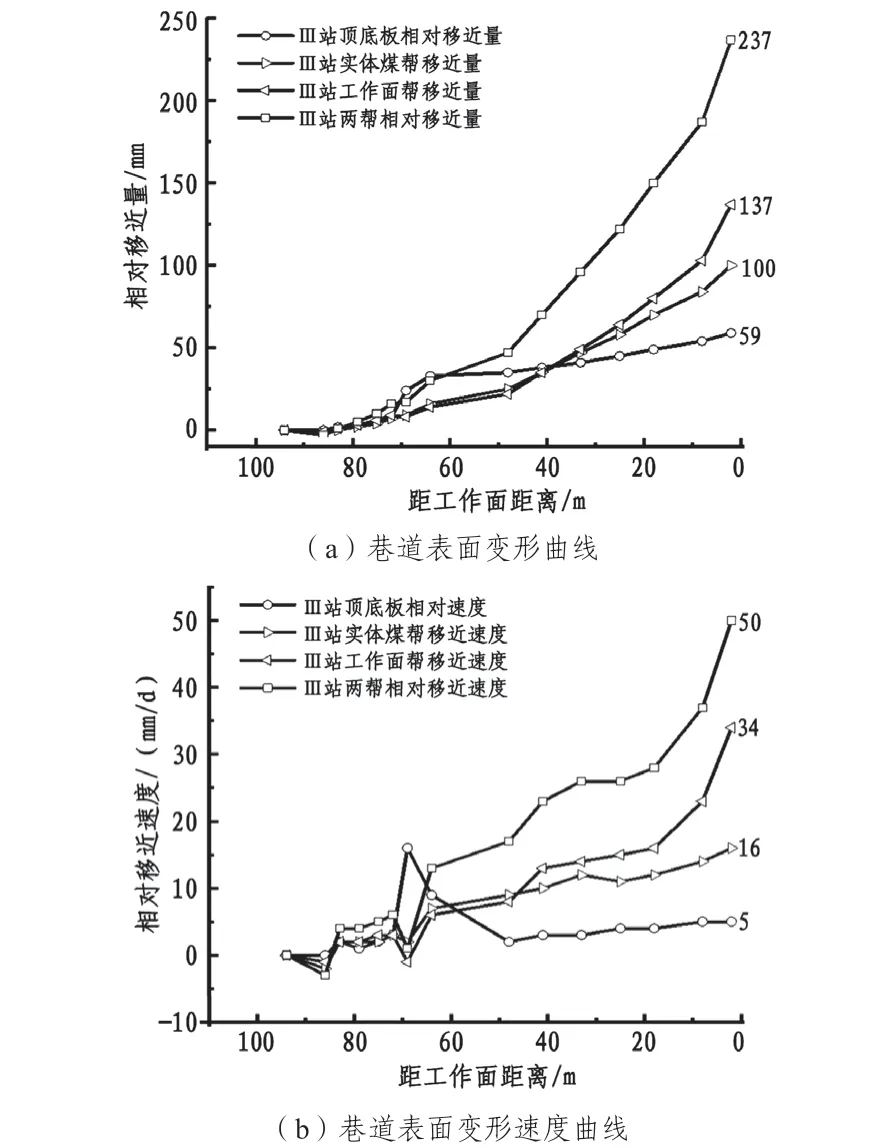

随工作面推进距离开切眼位置90 m 处,巷道表面变形情况如图7 所示。

图7 Ⅱ8224N 机巷测站Ⅲ围岩表面变形规律

观测期间,Ⅲ测站随工作面推进90 m,巷道围岩顶底板相对移近量累计为59 mm,顶底板变形量较小;两帮相对移近量为237 mm,其中,实体煤帮累计移近量为100 mm,工作面帮累计移近量为137 mm,两帮累计变形较小。Ⅲ测站区域巷道围岩变形量和相对移进速度较小,矿压显现不明显。

随工作面推进距离开切眼位置120 m 处,巷道表面变形情况如图8 所示。

图8 Ⅱ8224N 机巷测站Ⅳ围岩表面变形规律

由图8 可知,观测期间Ⅳ测站随工作面推进120 m,巷道围岩顶底板相对移近量累计为53 mm,顶底板变形量较小;两帮相对移近量为236 mm,其中,实体煤帮累计移近量为135 mm,工作面帮累计移近量为101 mm,两帮累计变形较小。Ⅳ测站区域巷道围岩变形量和相对移进速度较小,矿压显现不明显。

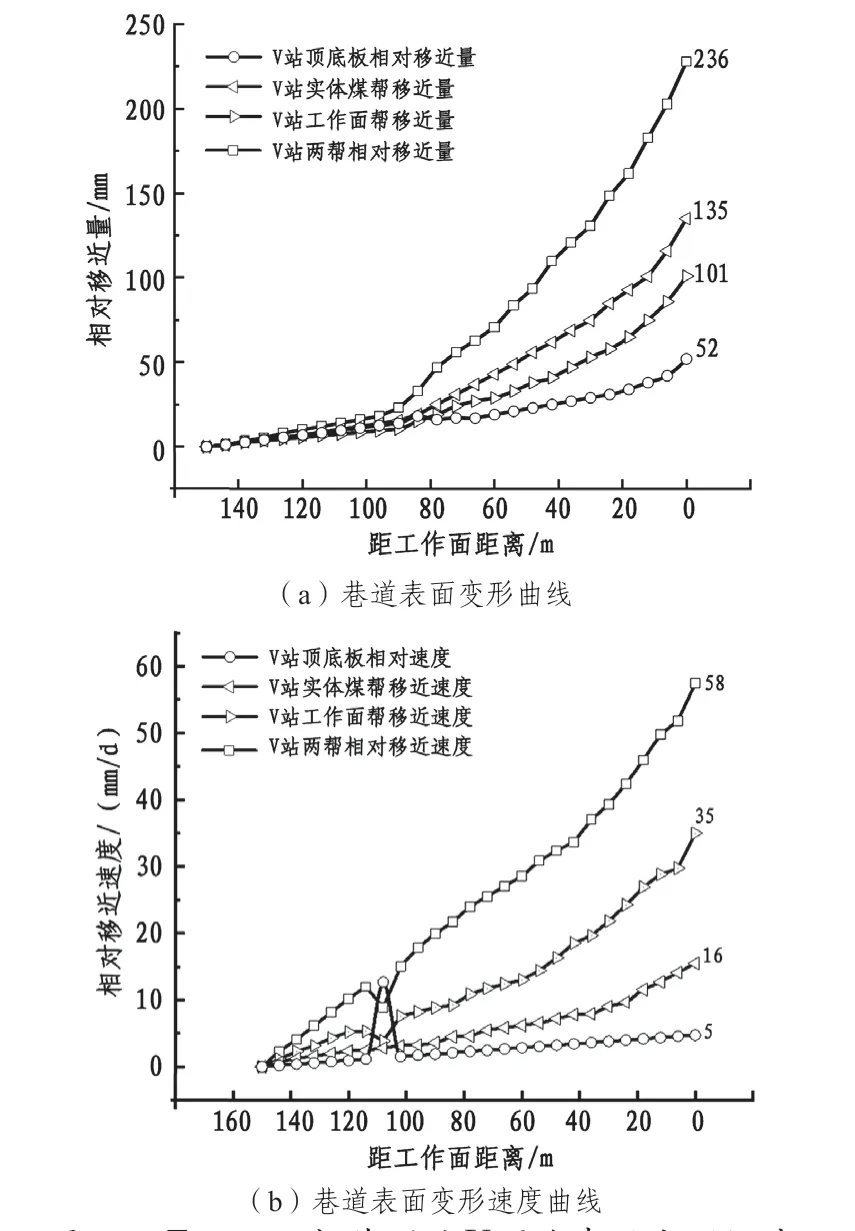

随工作面推进距离开切眼位置150 m 处,巷道表面变形情况如图9 所示。

图9 Ⅱ8224N 机巷测站Ⅴ围岩表面变形规律

由图9 可知,观测期间Ⅴ测站随工作面推进150 m,巷道围岩顶底板相对移近量累计为52 mm,顶板变形量较小;两帮相对移近量为236 mm,其中,实体煤帮累计移近量为135 mm,工作面帮累计移近量为101 mm,两帮累计变形较小。Ⅴ测站区域巷道围岩变形量和相对移进速度较小,矿压显现不明显。

5 结论

1)机巷顶板的完整性好,其中顶板浅部(3 m以下)主要发育横向裂隙,裂隙较小,无明显破碎区发育,无明显离层现象;顶板深部(3~7 m)零星发育微小纵向微细裂纹,裂隙长度较短。

2)建立了主动式超前支护围岩稳定支护力学模型,结合Ⅱ8224N 工作面机巷原锚杆(索)支护技术方案,提出了分阶段超前支护技术方案。

3)在Ⅱ8224N 工作面机巷开展工业性试验,验证了主动式超前支护锚索支护性能发挥良好,围岩稳定控制效果较好。