立井井壁可缩层开槽定向爆破技术研究与应用

2024-02-27宋成义

宋成义

(永城煤电控股集团有限公司陈四楼煤矿,河南 永城 476600)

陈四楼矿主井井筒垂深170~200 m 段井壁多次破裂,2017年—2020年期间常因井壁破坏注浆堵水,采用“注浆堵水+架设井圈+钢轨固定”的方案应急处理后,短期内能够维持井筒正常使用,但难以达到根治效果。且井壁破裂出水周期逐年缩短,含水层疏水导致地层沉降,使井筒承受地层施加的竖直向下的附加力[1],井壁承受竖向附加力持续增大还会造成井壁混凝土严重损伤,给矿井安全生产带来严重威胁。在充分分析研究受压原因的基础上,提出“井壁局部冻结+破壁开槽后在井筒内壁安装可压缩层”的永久加固施工方案。

1 概况

1.1 井筒概况

陈四楼煤矿主井井筒净直径为5.0 m,井壁结构为双层钢筋混凝土复合井壁,内外层井壁间铺设一层1.5 mm 的塑料夹层。井筒东侧敷设5 趟高压电缆向井下各变电所供电。井筒内主要装备为罐梁、罐道。罐梁层间距4 m,单根罐道长度12 m,罐道上在垂深304 m、365 m 可压缩层对应位置安装了可缩罐道[2]。主井井筒主要技术特征参数见表1。

表1 主井井筒主要技术特征参数表

1.2 开槽段井壁概况

根据地层岩性,考虑原有可压缩层压缩效果、井壁加固范围、地面抽水层位、矿井排水等方面因素,确定两道可缩层开槽位置分别为垂深267.4 m、365 m 处。破壁开槽段井壁为内、外层钢筋混凝土结构,内壁厚度为800 mm,外层井壁厚度800 mm,砼强度为C50[3]。开槽或扩槽位置地层情况见表2。

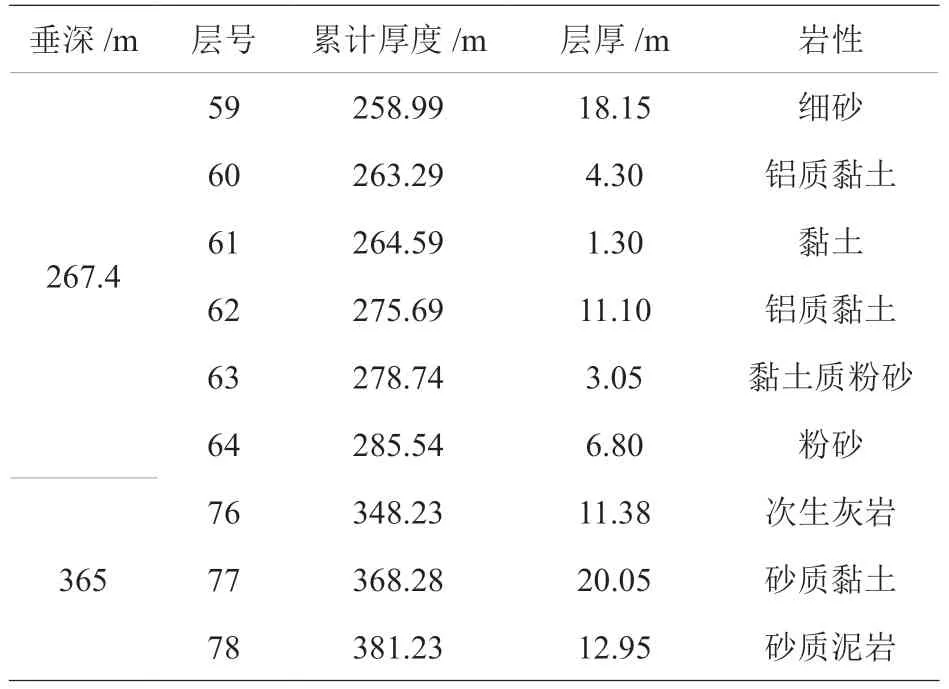

表2 开槽或扩槽位置地层情况表

2 破壁开槽设计方案

2.1 方案考虑事项

1)井筒内壁为钢筋混凝土结构,混凝土强度高,炮孔装药量及装药结构的选择对工程效果有着十分重要的影响。

2)井筒内工作的空间范围小、高空作业、施工环境复杂。

3)井筒内的各种待保护设施多,保护要求高,对爆破施工工序需要进行严格控制,防止爆破飞石、冲击波对井筒内的设施及井壁造成损害。

4)井筒内的动力电缆及通信电缆作为保护重点,需采取多重措施进行保护。

5)在已冻结的井筒内施工,很有可能出现冻胀力再次损坏井筒外壁,爆破开槽施工时,出现外壁挤压、片帮,需采取控制技术防止爆破损坏井筒外层井壁。

6)受地压影响,井筒外壁受压损坏,易发生片帮现象。破壁开槽期间,每次爆破完成后,人工破除未剥落的内壁时,及时观察外壁,并保留原钢筋先不割除以起到临时支护的作用。井壁全部开槽结束后,外壁没有片帮现象或损坏不严重(能简单撬除开裂部分的),再割除钢筋。

7)井壁内存在竖向和横向钢筋,造成井壁爆破横向开槽存在困难,同时井壁横向开槽存在开槽工程量大、爆破工序复杂等特点,经过现场观察决定采用竖向开槽、两侧爆破扩刷的方案。

8)井壁内的设备较多,造成局部井壁打孔存在一定困难,根据现场工程实际决定在电缆后面井壁钻孔过程中可以允许炮孔与井壁成一定角度,但是在电缆后面井壁钻孔过程中必须有技术人员在场指导钻孔,无技术人员指导的情况下禁止进行钻孔。

9)炮孔装药过程中存在药包数量和雷管数量多的特点,串联起爆网络连接方式容易出现漏联的情况。根据现场实际情况采用并联起爆网络,有效地解决了漏联的情况,使爆破施工更加安全、快捷。

10)井筒内设施、电缆比较多,在爆破施工前必须对井壁内所有吊盘上的立柱等设施和电缆进行安全防护,未防护或者防护不合格的位置禁止进行爆破作业。

2.2 总体方案

井筒-365 m 井壁出现环向破坏裂缝,混凝土轻微剥落。当时采取“架槽钢井圈+破壁注浆+松木块可压缩层”的方案进行了加固处理。根据地层岩性,考虑原有可压缩层压缩效果、井壁加固范围、地面抽水层位、矿井排水等方面因素,确定增加两道可压缩层,底部垂深分别为267.4 m、365 m(原可压缩层开槽位置)。垂深267.4 m 破壁开槽后,新安装卸压槽,在垂深365 m 处将原有卸压槽井圈及卸压木拆除后通过破壁扩槽安装新的卸压槽。

以井筒垂深267.4 m 处可缩层开槽为例进行介绍。开槽高度为1.6 m,开槽底点标高267.4 m,开槽深度800 mm(即掏空内层井壁),360°环向掏槽,采用“竖向开槽、两侧扩刷,分块、分区、分段爆破”的方案进行爆破开槽[4]。开槽过程中分区开槽段高达到设计要求时,及时沿井筒圆周方向均匀打设液压单体柱作为混凝土井壁临时支撑,点柱穿鞋并将顶部使用楔子楔紧[5]。

2.3 爆破区域划分及作业顺序

2.3.1 爆破区域划分

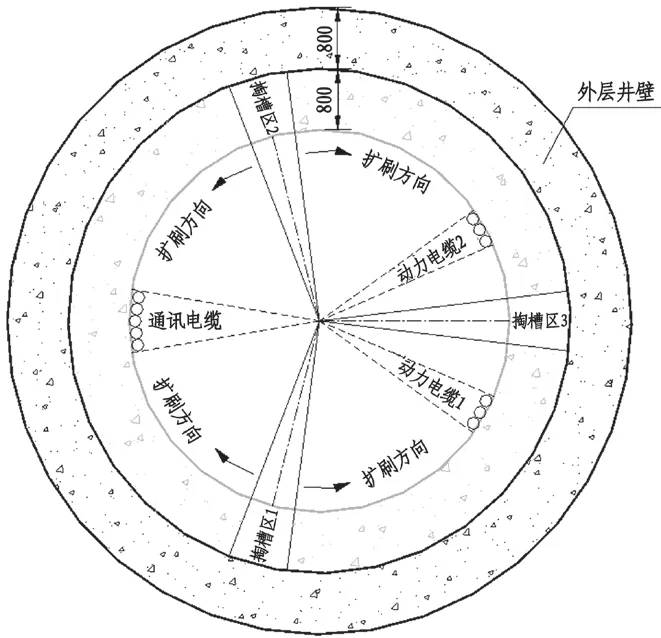

井筒内共布置动力电缆2 处,通信电缆1 处。为防止开槽时飞石对动力电缆造成破坏,开槽时分别在相邻的两个区域电缆中间的位置开始开设竖槽,共设3 个开槽区,每个区域分别以各自开槽区为中线,左右布置装药,向两侧同时起爆扩刷,分别在动力电缆和通信电缆处闭合。爆破区域水平方向上划分为掏槽区和扩刷区,竖直方向上划分为光爆区和掏槽区(扩刷区),爆破分区如图1。

图1 爆破分区示意图(mm)

2.3.2 作业顺序

首先布置掏槽区,掏槽形成后,向左右两侧扩刷,扩刷高度1.18 m,扩刷深度0.8 m(内壁宽度),单次扩刷宽度不超过0.6 m。扩刷后打设液压单体柱作为混凝土井壁临时支撑,点柱穿鞋并将顶部使用楔子楔紧,连续扩刷长度不能超过5 m,三个掏槽区一次打眼、分次爆破施工。

3 爆破参数设计

3.1 掏槽区爆破参数设计

3.1.1 炮孔布置参数

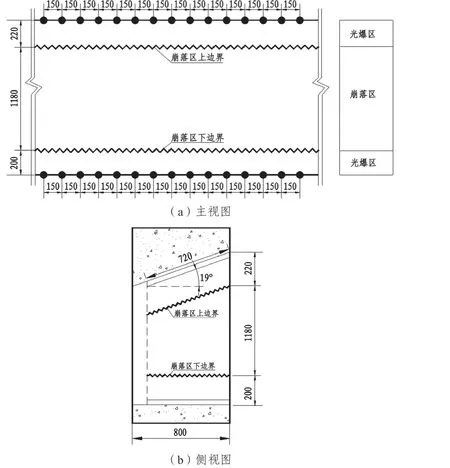

采用竖向掏槽,井筒竖直方向与水平方向各布置六排炮孔,炮孔采用梅花孔布置。水平方向上炮孔间距均为200 mm,上部3 区采用向下倾斜钻孔,炮孔倾角为19°,炮孔长度为720 mm;上部2 区采用向下倾斜钻孔,炮孔倾角为7°,炮孔长度为685 mm;其他炮孔全部采用垂直井壁钻孔,炮孔长度均为680 mm,钻孔直径取42 mm。掏槽区炮孔布置如图2。

图2 掏槽区炮孔布置图(mm)

3.1.2 单孔装药量

炮孔装药采用三级煤矿许用水胶炸药,炸药参数为:质量420 g/卷,长度为400 mm,药卷直径为35 mm;炮孔长度为680 mm 和720 mm 两种,采取间隔装药方法。

单孔装药量按下式计算:

式中:a为炮孔间距,m;b为炮孔排距,m;h为混凝土厚度,m;q为单位混凝土爆破的炸药消耗量,g/m3。单孔装药量:Q=abhq=0.2 m×0.22 m×0.80 m×5100 g/m3=180 g。

3.1.3 爆破分区

为了保证掏槽效果,同时减小爆破对外壁的影响,掏槽时采用分区分次起爆。每个掏槽区分1 区、2 区、3 区三个区,各区单独依次起爆,即1 区爆破清渣后,再起爆2 区,2 区爆破清渣完成后,最后起爆3 区,3 区爆破清渣完成,该掏槽区施工完成。直至三个掏槽区全部施工完成,进入下一阶段施工。

3.1.4 装药结构

为了使炸药布置均匀,防止炸药集中对距离其较近的井壁造成破坏,采用炮泥间隔装药结构,每个炮孔装填3 个药包,药包长度60 mm,炮泥间隔长度90 mm。

3.2 扩刷区爆破参数设计

井壁竖直方向掏槽完成后,从开槽区域向两侧进行爆破扩刷,直至所有井壁全部扩刷完成。

3.2.1 炮孔布置参数

井筒竖直方向布置6 排炮孔,井筒水平方向上掏槽区左右两侧各布置3 排炮孔。水平方向炮孔采用梅花孔布置,水平方向上炮孔间距均为200 mm,上部第1 排炮孔采用向下倾斜钻孔,炮孔倾角为19°,炮孔长度为720 mm;第2 排炮孔采用向下倾斜钻孔,炮孔倾角为7°,炮孔长度为685 mm;其余4 排炮孔全部采用垂直井壁钻孔,炮孔长度均为680 mm。扩刷区炮孔布置如图3。

图3 扩刷区炮孔布置示意图(mm)

3.2.2 单孔装药量

炮孔装药采用三级煤矿许用水胶炸药,炸药参数为:质量420 g/卷,长度为400 mm,药卷直径为35 mm;炮孔长度为680 mm 和720 mm 两种,采取间隔装药方法。扩刷区单孔装药量计算方法与掏槽区相同,装药量180 g。

3.2.3 爆破分段

扩刷区爆破时,采用孔间分段延时的方式起爆,共分4 个段别,孔内不再分段。起爆顺序遵循由内向外、有临空面的先响原则。

3.2.4 装药结构

为了使炸药布置均匀,防止炸药集中对距离其较近的筒壁造成破坏,采用炮泥间隔装药结构,扩刷区装药结构与掏槽区相同。

3.3 光爆区爆破参数设计

井壁扩刷完成后,对井壁上下两个光爆区的周边孔进行爆破,整个井壁周边孔共分三次进行爆破,上、下两排周边孔同时起爆。

3.3.1 炮孔布置参数

井筒上下边界各布置1 排光爆孔,孔间距均为150 mm。井壁上沿光爆孔采用向下倾斜钻孔,炮孔倾角为19°,炮孔长度为720 mm;井壁下沿光爆孔采用水平钻孔,钻孔长度为680 mm。光爆区炮孔布置如图4。

图4 光爆区炮孔布置示意图(mm)

3.3.2 单孔装药量

炮孔装药采用三级煤矿许用水胶炸药,炸药参数为:质量420 g/卷,药卷直径为35 mm,长度400 mm;炮孔长度为680 mm 和720 mm 两种,采取间隔装药方法。

单孔装药量按式(1)计算:Q=abhq=0.15 m×0.22 m×0.80 m×4600 g/m3=121 g,取120 g。

3.3.3 装药结构

为了使炸药布置均匀,防止炸药集中对距离其较近的井壁造成破坏,采用炮泥间隔装药结构。每个炮孔装填3 个药包,药包长度40 mm,炮泥间隔长度100 mm。

3.4 起爆网络设计

为了加快网路联接速度,检查方便,所有雷管全部采用并联方法,起爆电源采用380 V 交流电源。

4 爆破开槽要点

4.1 爆破开槽准备条件

1)水文观测孔水位均匀有规律上升并溢出管口,最迟一层水位溢出管口7 d。根据现场测温孔实测数据、井筒内壁漏水变化情况,经分析、判断,冻结壁厚度、强度达到设计要求。

2)当冻结时间达到或超过井筒冻结设计工期,而水文观测孔仍未冒水,经中国矿大、建设单位、监理单位、施工单位等专家共同对冻结钻孔质量、冻结设备运行数据、井壁出水等各方面的情况进行分析研判,判断冻结壁强度、厚度达到安全开槽条件。

3)开槽上下壁间、壁后注浆及探水施工完毕,经评估符合安全开槽条件。

4)钢质可压缩结构加工完毕,现场安装措施完善,准备工作已完成。

5)井壁监测设施及措施准备就绪,井壁沉降测量数据正常,达到安全开槽条件。

4.2 爆破开槽注意事项

1)开槽上下壁间、壁后注浆及探水施工完毕,经评估符合安全开槽条件后方可进行开槽作业。

2)井帮布孔前,必须由测量人员对井下开槽区域位置进行实测,严格按照爆破方案的设计要求进行布孔,确保开槽位置准确无误。

3)钻凿具有倾角的炮孔时,要严格控制钻孔倾角。当钻进50~100 mm 时,通过坡度规检查钻孔倾角,在钻孔过程中不间断检查坡度规角度,确保钻孔倾角符合设计要求。

4)装配起爆药卷工作,必须在地面专用的房间内进行,且距离井筒不得小于50 m。严禁将起爆药卷与炸药装在同一爆炸物品容器内运往井下爆破施工地点。

5)装药过程中如发现堵塞时应停止装药并及时处理,在未装入雷管以前,可用木质炮棍处理,严禁用钻具处理装药堵塞的炮孔。

6)对于不同的装药结构,制作长度不等的装药炮棍,在炮棍上用红色胶带做好标记。

7)开槽扩刷期间密切关注井壁下沉变化情况,选用DW22 型单体液压点柱作为临时支撑,要求单体穿鞋戴帽。

5 应用效果分析

由于井壁为C50 混凝土,风镐难以打碎混凝土,采用控制爆破技术开槽,精心设计控制爆破方案,并由经验丰富的技术人员负责实施,严格按设计精心施工。开槽期间没有出现井壁下沉、破裂出水等异常情况,有效防止了井筒内敷设的动力电缆损坏,达到了保留井壁完好率与稳定性、开槽边界完整性的效果。

6 结语

破壁开槽是井筒修复中改造井壁结构最关键的一个环节,鉴于井壁为钢筋混凝土结构、井筒内施工难度大、受损井壁易片帮等影响因素[6],采用“定向爆破+人工扩刷+分段爆破+逐段打点柱”的开槽方式,有效地保证了井壁开槽作业的安全和质量,达到了防治井壁破裂灾害的目的[7]。井壁爆破开槽工期10 d,井壁完好率达到95%以上。自2020 年7 月井壁维修竣工至今3 年有余,可缩层累计沉降量达到20 mm,缓冲了导致井壁破坏的竖向附加力,对双层井壁井筒修复的推广应用具有指导意义。