天癸苁盈颗粒制剂工艺研究

2024-02-27王珊珊胡开永李艳英黄能听夏忠庭

张 哲 王珊珊 张 敏 胡开永 刘 军 李艳英 黄能听▲ 夏忠庭▲

1.盈科瑞 (天津)创新医药研究有限公司,天津 300382;2.上海鼎辉医药有限公司,上海 201400;3.北京盈科瑞创新医药股份有限公司,北京 102200

天癸苁盈颗粒处方为临床经验方,由肉苁蓉、女贞子、百合、刘寄奴等组成。其具有益肾补阴、清心开郁的功效,方中肉苁蓉为滋肾补精血之要药[1],阴气滋长,则五脏之劳热自退;女贞子、百合等合用,补益肝肾[2],导泄郁热[3],清心除烦[4];刘寄奴其性善走,专入血分,通可破血,散则开郁[5]。诸药合用共奏补肝肾,理气血,调阴阳之功。天癸苁盈颗粒对阴虚内热为主所致的绝经前后诸证效果显著,多用于女性更年期综合征[6-7]。

中药汤剂作为中药传统剂型之一,需要长时间的煎煮,存在保存不方便、携带麻烦等不足,与现阶段人们需求不符,导致许多患者在使用中药汤剂治疗时依从性较低[8-9]。颗粒剂成型工艺简单,携带和服用均比较方便,且与临床应用的汤剂比较接近[10]。同时,弥补了汤剂煎煮方法不正确或不能准确掌握煎煮时间而导致药物疗效下降的不足,因此将该产品制成颗粒剂,可以最大限度地保证药品疗效。本研究主要通过制剂处方和制剂成型工艺研究,优选确定最佳制剂工艺,并对确定的制剂工艺进行中试放大研究,进一步考察制剂工艺可行性。

1 材料

1.1 材料及仪器

天癸苁盈颗粒干膏粉(批号:G-200304-01、G-201101、G-201102、G-201103),盈科瑞(天津)创新医药研究有限公司制备;干法制粒机(浙江明天机械有限公司);电子天平(上海津平科学仪器有限公司);鼓风干燥箱(上海钢化防爆设备有限公司)。

1.2 辅料

糊精(批号:20190227,辽宁东源药业有限公司),阿司帕坦(批号:103420181206,湖南尔康制药股份有限公司)。

2 方法与结果

2.1 制粒方式选择

颗粒剂常用的制粒方式有湿法制粒和干法制粒,湿法制粒是物料与适宜辅料混合后加入粘合剂制软材,经过制粒机制粒后干燥;干法制粒采用螺杆进料机将干粉状物料经压轮挤压成薄片,然后再粉碎成适当大小的干颗粒的制粒方法。以制粒情况及成型率为指标,比较两种制粒方式,选择最优制粒方式。

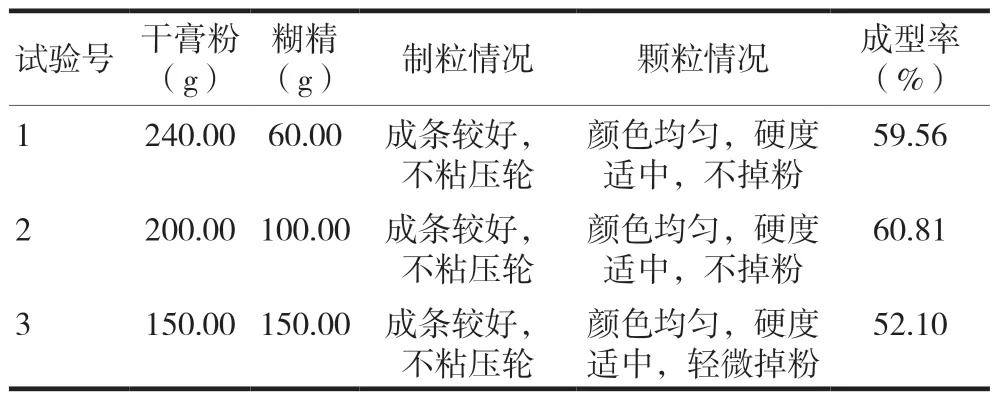

2.1.1 湿法制粒 采用糊精为填充剂,按照干膏粉∶糊精=3∶1、干膏粉∶糊精=2∶1、干膏粉∶糊精=1∶1比例称取物料,混合均匀,进行湿法制粒,润湿剂为90%乙醇,14目制粒,湿颗粒60℃干燥,取干燥后的颗粒,过14目和80目筛,以过14目筛未过80目筛的颗粒作为合格颗粒,计算成型率,见表1。

表1 湿法制粒试验结果

以糊精为填充剂,90%乙醇作为润湿剂,考察干膏粉与糊精不同比例,制粒情况。实验结果表明,制得软材黏度较大,粘筛,颗粒成型性差。

2.1.2 干法制粒 采用糊精,按照干膏粉∶辅料=4∶1、干膏粉∶辅料=2∶1、干膏粉∶辅料=1∶1比例称取物料,混合均匀,进行干法制粒,制得颗粒过14目和80目筛,以过14目筛未过80目筛的颗粒作为合格颗粒,计算成型率。见表2。

表2 干法制粒试验结果

以糊精为填充剂,干法制粒,根据制粒过程的现象来看,物料压制成条性较好且不粘轮,破碎后颗粒硬度适中,颜色均匀。由于使用的干法制粒设备偏大,物料较少则成品收率稍低,物料较多则成品率会提升。

2.1.3 制粒方式确定 由于物料的可压性较好,适合采用干法制粒,并且干法制粒后的颗粒不用再次干燥,制粒过程中也不用润湿剂,制备工艺简单等,故根据上述湿法制粒和干法制粒试验研究情况以及相关分析结果,优选干法制粒方式。

2.2 制剂成型研究

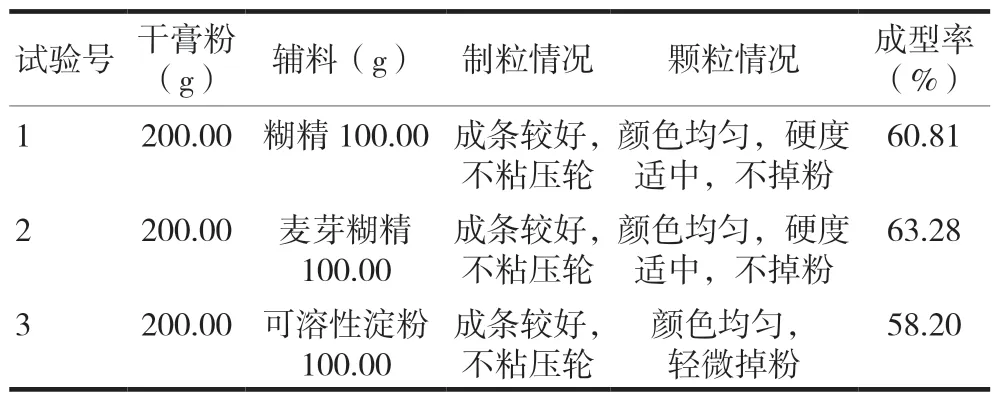

2.2.1 填充剂筛选研究 根据日处方生药量和出膏率情况,开展制剂成型研究。根据不同辅料对干法制粒成型性影响不同,分别考察采用糊精、麦芽糊精、可溶性淀粉作为填充剂,进行干法制粒,根据各种辅料对该产品制剂成型影响情况,筛选最佳填充剂。

按照设计的规格,称取干膏粉,分别按比例加入糊精、麦芽糊精、可溶性淀粉,混合均匀,干法制粒。以制粒的情况、制得颗粒情况、成品成型率为考察指标,评价对制剂成型影响,见表3。

表3 填充剂种类考察结果表

根据制粒情况分析,糊精、麦芽糊精、可溶性淀粉均成条较好且不粘轮;从成型率分析,三种辅料颗粒成型率无明显差异;从颗粒情况分析,糊精、麦芽糊精制得颗粒颜色均匀、硬度适中、不掉粉,而可溶性淀粉制得颗粒有轻微掉粉现象。因此,糊精、麦芽糊精优于可溶性淀粉,糊精具有价格低廉、易溶于水、成型性好等特点,考虑到工业大生产成本问题,选用糊精作为填充剂。

2.2.2 载药量考察 载药量是指药物制剂中单位质量的药物含量,制剂研究中常表示膏粉占成品百分比。载药量的大小可能直接影响到制剂成型和制剂成品的稳定性,该处方由多种药味组成,不同批次药材的出膏率有一定的差异,出膏率的差异可能对制剂成型和产品的稳定性产生影响,故需要对载药量进行考察,筛选确定最合适的载药量,制成合适规格的颗粒成品。

分别设计80%、65%、50%的载药量进行考察。按比例加入糊精,混合均匀,干法制粒,以制粒情况、制得颗粒情况、成品成型率为考察指标,评价对制剂成型影响,筛选辅料的用量,确定制剂规格,见表4。

表4 载药量考察结果表

根据制粒情况可知,载药量为80%、65%、50%时,成条性均较好且不粘轮,制得颗粒颜色均匀,硬度适中,成型率无明显差异。载药量太高,辅料用量相对较少,长期放置颗粒易出现板结等现象,影响产品质量;载药量低辅料用量相对较多,颗粒状态不易发生改变,但中成药制剂处方中,在保证成品质量的情况下,尽可能减少辅料用量。因此,综合考虑,载药量为65%时,制剂成型最好,辅料用量适中,并通过成品稳定性考察研究,载药量为65%时,成品稳定性较好,故确定以载药量65%来设计制剂规格。

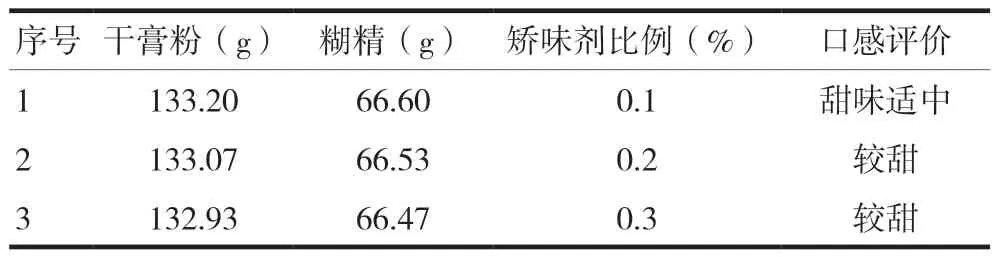

2.2.3 矫味剂用量考察 本产品为中药复方制剂,口感稍差,需加入矫味剂改善口感,提高患者依从性。阿司帕坦为中药复方常用矫味剂,使用较为广泛,可以作为该产品的矫味剂。按照确定的处方比例,称取干膏粉和糊精,分别加入处方不同比例(0.1%、0.2%、0.3%)的阿司帕坦,混合均匀,干法制粒。以口感为评价指标,筛选阿司帕坦用量。见表5。

表5 矫味剂用量考察

实验结果表明,加入0.1%阿司帕坦时口感较好,甜度适中,可掩盖药物的苦味,故选择加入0.1%阿司帕坦进行矫味。

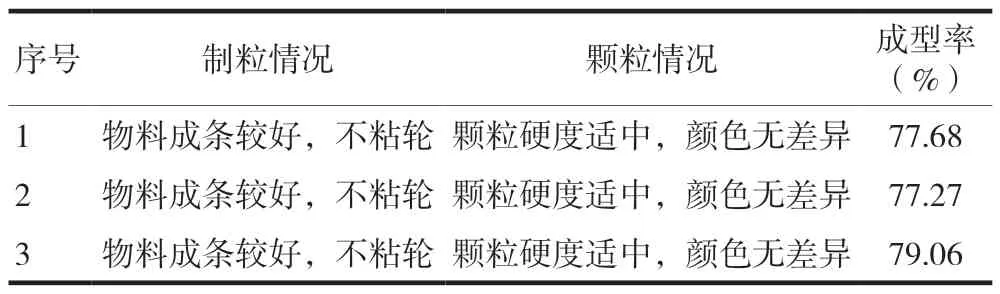

2.2.4 制剂成型工艺验证 按照前述研究初步确定的制剂处方和工艺,称取干膏粉和辅料各3份,分别进行干法制粒,验证制剂成型工艺可行性。见表6。

表6 制剂成型工艺验证

通过三批制剂工艺验证研究可知,该产品物料可压性、成条性均较好,不粘轮;三批验证试验物料用量相对较多,制粒后细粉较少,制剂成型率较高,制得颗粒硬度适中,故前述研究确定的该产品干法制粒成型工艺可行。

2.3 颗粒流动性考察

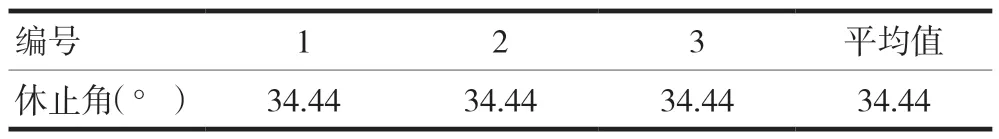

为便于颗粒包装,取“制剂成型工艺验证”项下1份颗粒样品适量,以休止角为评价指标,考察颗粒流动性。具体试验方法和结果如下。

休止角的测定:采用固定圆锥底法。底盘为直径7 cm的培养皿,将两只玻璃漏斗上下交错重叠,固定在铁架台上,下漏斗出口与底盘距离为3.5~6.0 cm,分别取颗粒若干,从上部漏斗慢慢加入,使颗粒经过两只漏斗的缓冲逐渐堆积在底盘上,形成锥体,直至得到最高的锥体为止。测定锥体的高(H),每种样品各测定三次,取平均值,按下式计算休止角:α=arctg(H/R),其中α为休止角,R为底盘半径。见表7。

表7 颗粒流动性测定结果表

实验结果表明,休止角均小于40°,制成的颗粒流动性较好,能满足颗粒生产充填对流动性的要求。

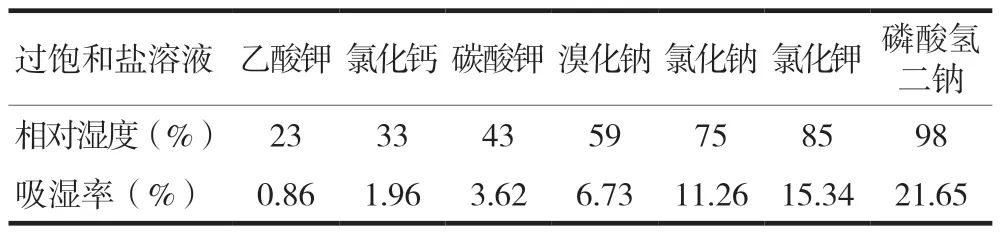

2.4 颗粒临界相对湿度考察

为了解产品的引湿性,以便控制生产环境湿度,保证产品质量,需考察颗粒引湿性。称取一定量的颗粒,分别置于不同湿度环境中,放置一定时间后称重,计算吸湿率并绘制吸湿曲线,得到临界相对湿度。根据临界相对湿度数据,控制产品生产环境湿度,以减少环境湿度对制粒生产过程以及颗粒成品质量的影响。

称取颗粒适量,置已恒重的扁形称量瓶中,精密称定,打开瓶盖,置于下表所列的不同相对湿度的7种不同盐的过饱和溶液的干燥器中,于25℃恒温放置72 h后,称重,计算吸湿百分率,见表8。

表8 不同过饱和盐溶液在25℃时的相对湿度

以表中的吸湿百分率为纵坐标,相对湿度为横坐标作曲线图,在吸湿曲线的拐点处(吸湿率变化较大)做两条切线,切线的交点所对应的横坐标数值即为临界相对湿度,见图1。

图1 临界相对湿度图

由图1可知,颗粒的临界相对湿度约为60%,因此在颗粒制备、分装和包装时,应将环境的相对湿度控制在60%以下,以减少水分对药物的影响。

2.5 中试放大验证

按照确定制剂处方和工艺,采用不同批次干膏粉,进行中试放大研究,进一步验证制剂工艺的可行性,见表9。

表9 3批工艺验证结果

由上述工艺验证数据可知,3批中试放大生产,颗粒收率均较高,达到90%以上,且平行性较好,说明制剂成型工艺稳定,成型性较好;三批成品收率均达到90%以上,且基本无差异,颗粒流动性较好,包装没有问题。3批中试放大研究制得的颗粒成型较好,口感较佳,质量稳定,进一步验证小试研究确定的制剂处方可行,成型工艺稳定性较好,适合产业化生产。

3 讨论

干法制粒技术是近年来研究较多的中药绿色制粒新工艺,广泛应用于固体制剂生产过程[11-13]。中药干法制粒技术具有操作简便、辅料用量少、机械化程度高等优点。由于制粒过程不需要添加润湿剂,也不需要干燥,故中药干法制粒技术特别适用于遇水不稳定的药物和热不稳定的药物[14-15]。此外,干法制粒在节能降耗方面与湿法制粒相比,显示出很多优势,具有明显降低能耗的特点,可大大减少生产过程所需的空间以及人力、物力和运行成本,能获得较好的经济效益[16-17]。

本研究中采用湿法制粒,使用高浓度的乙醇作为润湿剂,考察干膏粉与辅料不同比例制粒情况,制得软材黏度较大,过筛时出现粘筛的情况,制粒困难,颗粒成型率低,而干法制粒成条性较好,不粘轮,制备颗粒硬度适中,因此选择干法制粒方式。通过制剂处方和制剂成型工艺研究,筛选出最佳辅料种类和用量,确定了较为合适的制剂规格。采用确定的制剂处方和制剂成型工艺,进行了三批中试放大验证研究,制得颗粒成型性较好且硬度适中,工艺稳定可控,适合产业化生产。