基于Deform-3D 的支点座锻造工艺分析

2024-02-27孙赫朱岩李洁中车齐齐哈尔车辆有限公司

文/孙赫,朱岩,李洁·中车齐齐哈尔车辆有限公司

为进一步提高产品质量,保障货运安全,我司开展了支点座锻造方案研究。利用Deform-3D模拟软件对支点座进行数值模拟,对成形过程中的温度场、应力场、应变场及打击力进行了分析,揭示了支点座锻造过程的成形规律,成形效果良好,验证了锻造方案、模具设计及设备选型的合理性,最终应用到了实际生产中。

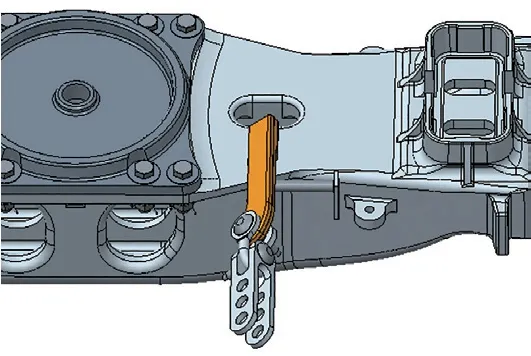

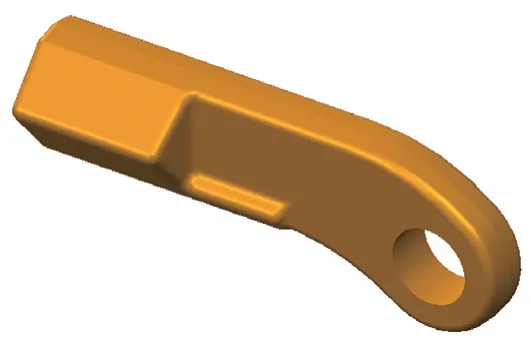

目前,转K6 型转向架固定杠杆支点座(以下简称“支点座”)为铸钢件,总体运用情况良好,但也存在个别的因铸造质量原因导致的支点座断裂故障。为进一步提高产品质量,保障货运安全,我司开展了支点座锻造方案研究。支点座安装于摇枕上(图1),与支点相连,成品如图2 所示,材质为20#钢。由于支点座各个位置截面积相差较大,外形尺寸较复杂,传统的试错法,会增加制造成本,延长试制周期,因此采用有限元分析技术分析支点座的成形规律,对实际生产提供指导是十分必要的。

图1 支点座安装位置

图2 支点座成品

模拟方案制定

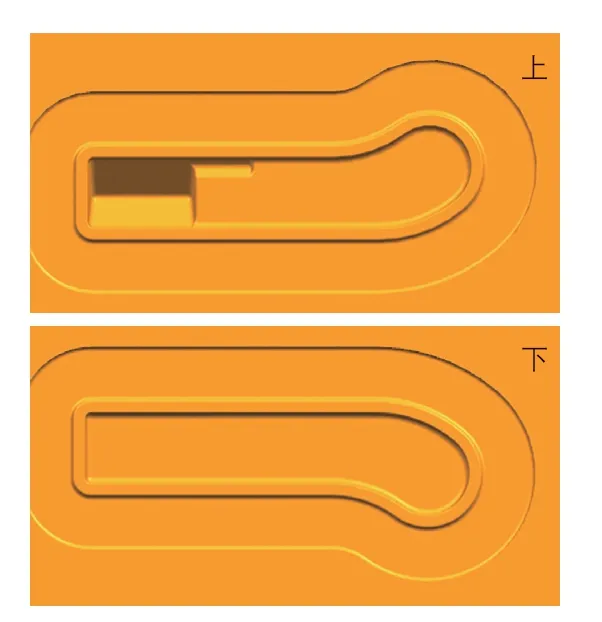

根据我公司现有设备,锻压设备选择2t 模锻锤,采用中频感应炉进行加热,经过工艺分析,支点座毛坯设计图如图3 所示,选用φ55mm 的圆钢作为原材料,坯料加热温度为1150 ~1200℃,模具预热温度为150 ~200℃,加热将坯料放置在终锻模中心,稳定后进行终锻。

图3 支点座毛坯

锻造模拟过程分析

预处理模拟参数设定

坯料网格划分数量为50000 个;上模速度设为300mm/s,每步步进0.8mm,库伦摩擦系数设定为0.3;选用性能近似20#钢材质的AISI-1025 钢作为替代材料进行模拟,考虑到坯料加热后搬运过程中的热损失,设置坯料锻造前温度为1150℃,上下模具温度为150℃,设置模拟过程中环境温度为20℃,与空气对流换热系数为0.02 N/(smm℃),坯料与模具热传导系数为11 N/(smm℃)。

模拟前初始状态

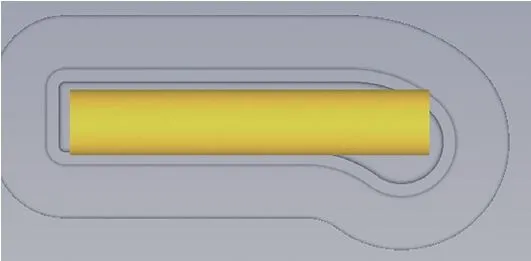

采用UG8.0 软件进行支点座模具三维建模,如图4 所示,坯料与模具的初始位置如图5 所示。

图4 支点座模具

图5 坯料与模具的初始位置

变形过程分析

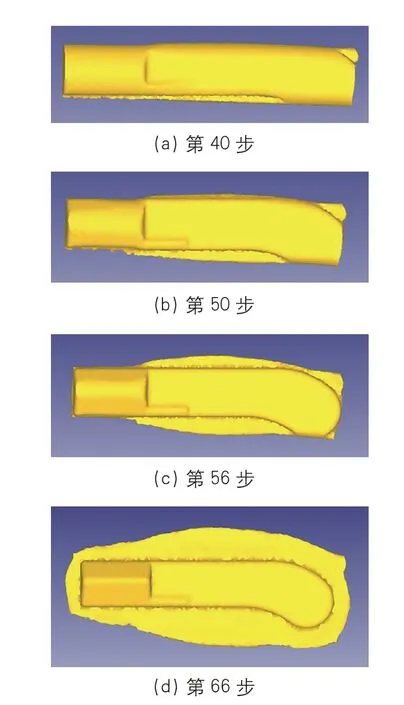

当上模接触到坯料并向下挤压时,中部平板位置多余金属被挤压出模具型腔,此时支点座前端平板开始成形,如图6(a)所示;被挤出的多余金属迅速冷却,变形抗力增加,在桥部形成阻力带,有利于金属填充深处型腔,此时支点座前端平板及中部小三角逐渐成形,如图6(b)所示,随着上模继续向下运动,支点座整体逐渐挤压成形,支点座尾部三角部位最晚参与变形,部分金属开始流向模具飞边桥部,如图6(c)所示,当变形过程运行到66 步时,高度方向上的多余金属沿桥部流入仓部,金属充满模膛,无缺肉位置,此时变形完成,如图6(d)所示。

图6 支点座成形过程

温度场、应力场、应变场分析

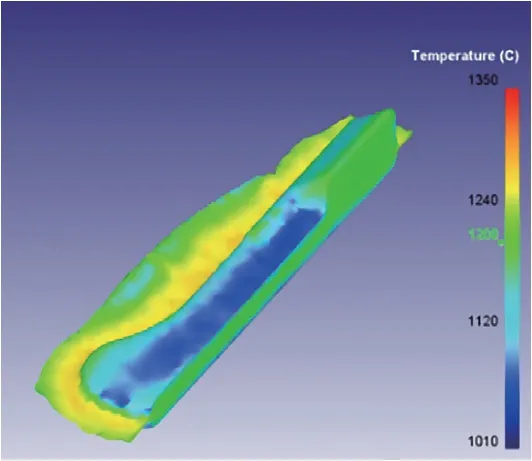

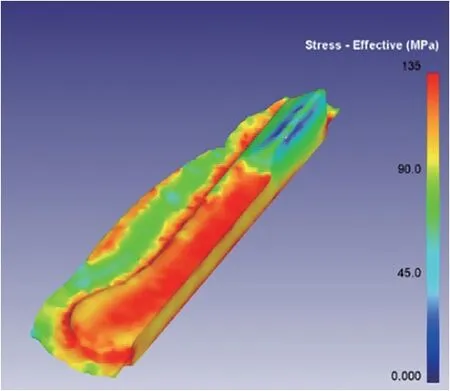

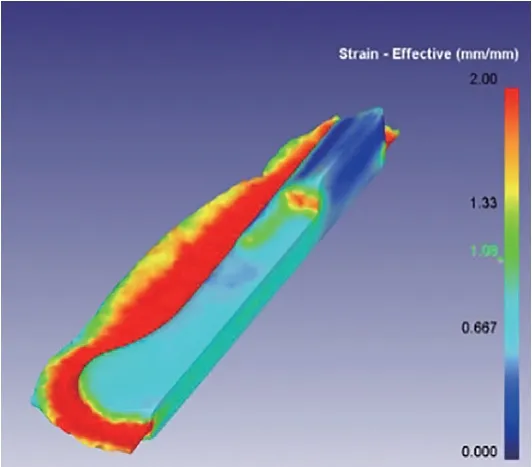

对坯料成形过程的温度场进行分析,在整个终锻过程中坯料与模具、环境进行热交换。图7 为坯料终锻完成时的温度场分布,坯料初始温度为1150℃,从模拟结果可以看出,坯料心部温度基本未发生变化,而与型腔接触的外表面温度稍有下降,但仍保持在1040℃左右,平板中部位置温度下降最大;由图8可以看出,平板中部也是等效应力最大的位置,等效应力值达到129MPa,反映出此处是抗力最大的位置,尾部三角区域处等效应力较小,为32MPa;由图9 等效应变分布可以看出,坯料成形后期,平板与三角交接位置的应变较大,金属变形最剧烈。

图7 温度场分布

图8 应力场分布

图9 应变场分布

打击力分析

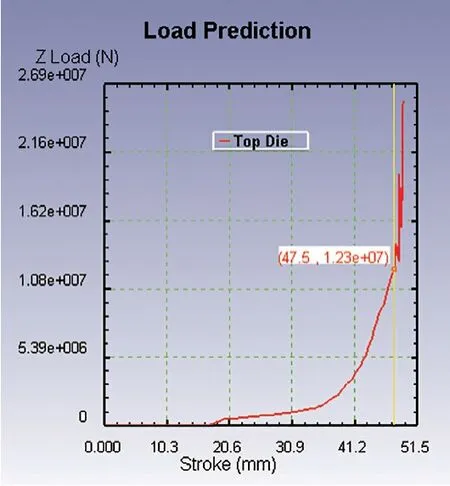

图10 为支点座成形过程中所需的打击力—位移曲线,支点座成形过程中所需的最大成形力为1230吨,2t 模锻锤可以满足工艺需求。

图10 打击力—位移曲线

生产验证

通过对支点座成形过程进行模拟,验证了锻造方案、毛坯设计、模具设计以及锻造设备选型的合理性,并已经将该方案运用到实际生产中,支点座毛坯产品如图11 所示,实际生产中,支点座各位置充填饱满,棱角清晰,飞边分布均匀。

图11 支点座毛坯产品

结论

利用Deform-3D 模拟软件对支点座的成形过程进行数值模拟,对其成形过程、温度场、应力场、应变场及打击力进行分析,得出以下结论:

⑴支点座在成形过程中,整体温度下降较小,平板中部的变形抗力最大,平板与三角区域交接位置变形最剧烈,各位置充型良好,没有缺肉等缺陷,支点座成形过程中所需的最大成形力为1230 吨;

⑵通过模拟分析,揭示了支点座锻造过程的成形规律,验证了锻造方案、模具设计及设备选型的合理性,为实际生产提供了准确的预测,最终生产出合格的支点座产品。