基于HCSR描述性要求的散货船槽型舱壁优化设计

2024-02-26严卫祥韩斌赵文斌吴定凡

严卫祥,韩斌,赵文斌,吴定凡

(上海船舶研究设计院,上海 201203)

散货船横舱壁分为平面舱壁和槽型舱壁,相对而言,槽型舱壁的结构弯曲强度更有优势,在同等强度下比平面舱壁的重量轻,且由于槽型舱壁通常压弯成形因而可节省大量的施工时间[1]。目前散货船的横舱壁多采用槽型舱壁的设计关于槽型舱壁的极限强度和优化设计的研究见文献[2-5]。《散货船和油船协调共同规范》(以下简称HCSR)描述性规范要求槽型舱壁的设计在槽条净板厚、弯曲和剪切能力,以及屈曲强度等方面进行校核。在设计阶段通常先基于描述性规范要求设计槽型舱壁的槽条要素,再在舱段有限元分析中对槽型舱壁的屈服、屈曲强度进行校核和加强。由于槽型舱壁的主要尺度如槽条面板宽度、槽深和槽条腹板宽度等在规范设计阶段就已确定,因此基于描述性规范要求的槽型舱壁的槽条型式和尺寸优化设计值得探讨。考虑基于HCSR的描述性规范要求,通过Excel编写规范的加速度、载荷以及对槽型舱壁的强度校核要求,提出槽型舱壁优化设计的关键技术和计算方法,建立Excel-HyperStudy联合优化模型,对某散货船非风暴压载舱的压弯型槽型舱壁的槽条参数和上下部板缝线位置进行优化设计。

1 基于HCSR描述性规范的槽型舱壁设计要求

1.1 槽型舱壁的构造

典型的槽型舱壁设计要素见图1。

槽型舱壁的共有5个设计变量,槽条面板宽度bf-cg、槽条面板厚度tf、槽条腹板宽度bw-cg、槽型腹板厚度tw、槽型深度dcg。槽条的半间距宽度scg和槽型角φ分别由相关设计变量表示。

(1)

φ=arcsin(dcg/bw-cg)

(2)

1.2 槽型舱壁的设计要求

1.2.1 局部强度

槽型舱壁的槽条面板和腹板厚度需满足完整工况和进水工况下能承受侧向载荷的要求。完整工况的槽型舱壁设计载荷组包括均匀满载、均匀重货、隔舱轻货和隔舱重货4种装载模式,分别考虑每种装载模式的静载工况和动载工况。

冷压加工型槽型舱壁的面板和腹板厚度相同,其完整和进水工况的最小净板厚要求分别为

(3)

式中:s为bf-cg和bw-cg的大者,mm;P为舱壁前后货舱在计算点处的合成压力,kPa;CCB为槽型舱壁板许用弯曲应力系数,静态工况载荷组取0.75,动态工况载荷组取0.9;ReH为材料屈服强度,MPa。

(4)

式中:pR为货舱破损时,舱壁计算点处的合成压力,kPa。

1.2.2 槽条抗弯能力

单个槽条是由1/2面板+1个腹板+1/2面板组成的槽条单元。在货舱进水工况下,分隔货舱水密槽型横舱壁的槽条总体抗弯能力应满足式(5)。

(5)

式中:WLE为槽条下端的净剖面模数,cm3;WM为槽条跨距中点处的净剖面模数,不大于1.15WLE,cm3;M为槽条最大弯矩,kN·m,M=FRlC/8;FR为各计算工况下槽条上的合力,kN;lC为槽条跨距,m,若顶墩为矩形且高度大于2倍槽深或顶墩为非矩形但高度大于3倍槽深时其超出部分应计入槽条跨距。

1.2.3 腹板抗剪切能力

在货舱进水工况下,应考虑槽条腹板抗剪切能力。槽条上的剪应力为τ=10Q/Ashr;Q为槽条下端处的剪切力,Q=0.8FR,kN;Ashr为槽条半宽的有效剪切面积,cm2。考虑到槽型剖面中腹板与面板不垂直,对腹板的面积进行折减,Ashr=bw-cgtwsinφ。槽条的剪切应力τ为

(6)

1.2.4 腹板剪切屈曲能力

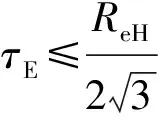

在货舱进水工况下,应校核舱壁槽条腹板的屈曲能力。槽条的剪切应力τ应满足式(7)。

τ≤τC

(7)

2 槽型舱壁的优化设计

2.1 槽型舱壁优化设计的关键技术

在对槽型舱壁进行优化时需要考虑槽条的布置、槽条计算的跨距高度变化、计算载荷点、槽条沿垂向的划分等问题,以使优化结果具备实际应用价值。

2.1.1 槽条布置

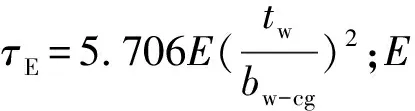

优化后的槽条应考虑在船宽方向的布置,船的半宽B1/2可表示为

B1/2=nscg+lremain

(8)

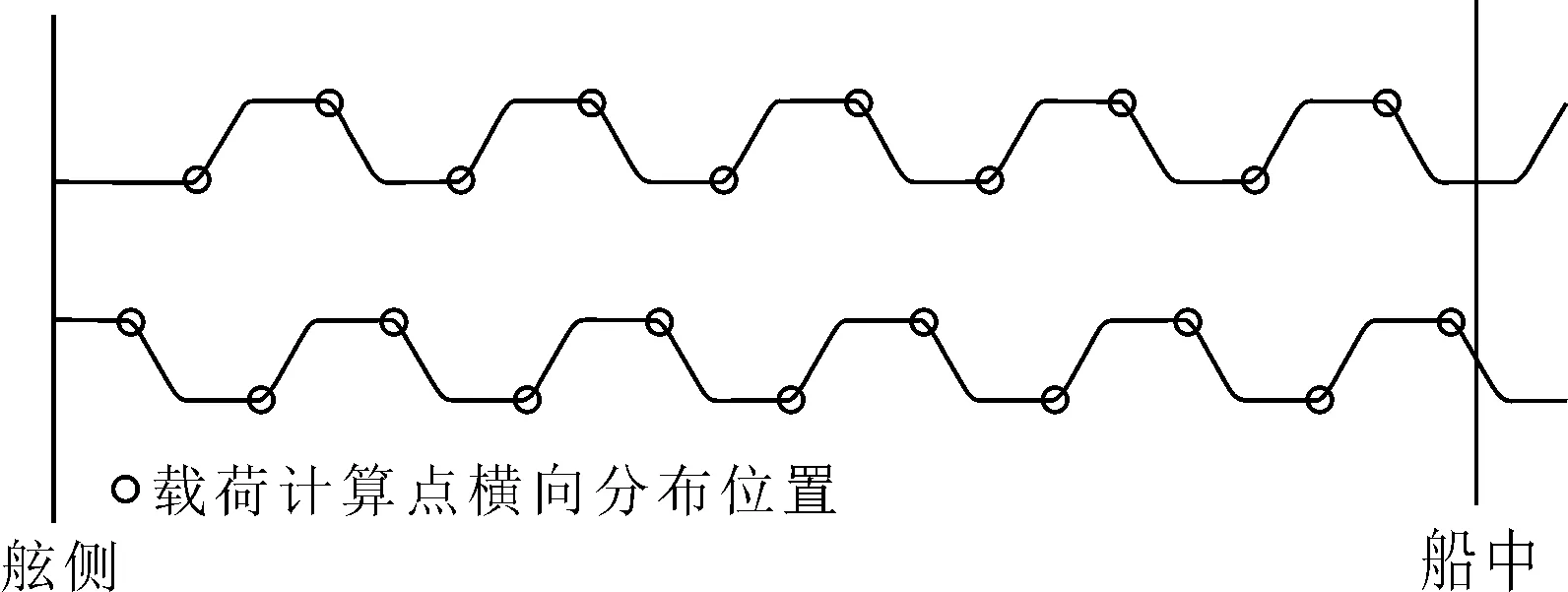

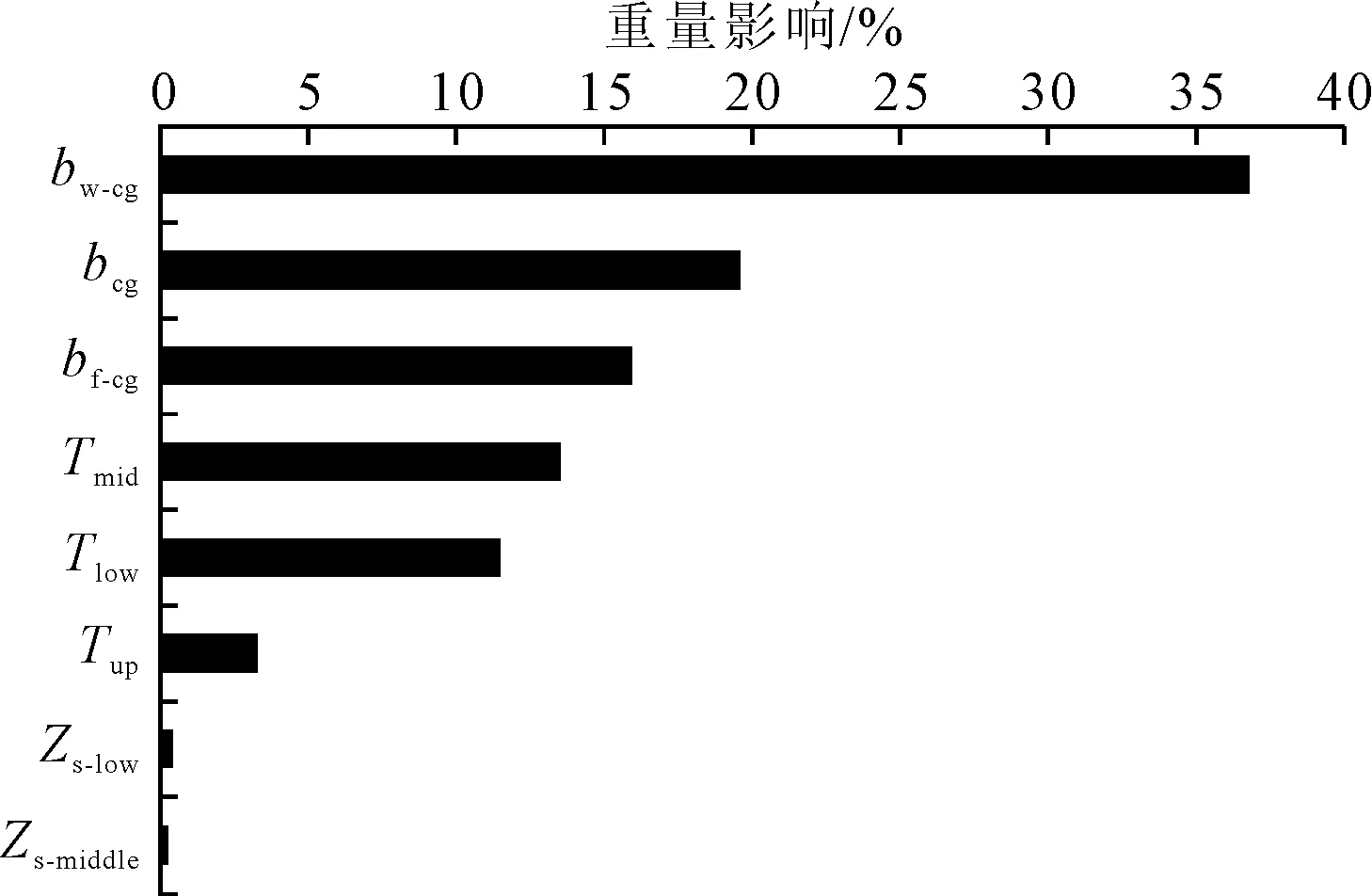

式中:n为槽条的数目,整数;lremain为剩余的宽度,0 设计中假定在船中的槽条面板宽度方向中心位于船中纵剖面,同时与舷侧结构相连的须是槽条的面板,因此宽度lremain范围设计为槽条面板,则边缘的槽条面板宽度应为 bf-end=lremain+0.5bf-cg 当lremain较大,如接近scg时,边缘槽条面板的宽度较大,存在安全隐患。针对槽条的布置提出两种方案,当lremain<0.5scg时,槽条面板的中心与船中纵剖面对齐,如图2中的方案一;当lremain>0.5scg时,槽条腹板的中心与船中纵剖面对齐,如图3中方案二。两种不同方案的选择可保证边缘槽条面板的宽度bf-end小于0.5scg+0.5bf-cg。 图2 槽条布置方案一 2.1.2 载荷计算点 对于垂向框架的单元板格,规范定义的载荷计算点应选取板格上靠舷侧的横向坐标为计算点。本文的优化计算中,槽条的计算点均取靠舷侧的点为相连槽条面板和腹板的载荷计算点。两种槽型舱壁布置的载荷计算点分布见图4。 图4 槽型舱壁的载荷计算点 两种分布的载荷点位置计算见式(9)。 yc=Carrscg-0.5bf-cg+nScgn=1,2,… (9) 式中:Carr为布置系数,布置方案一取1.0,布置方案二取0.5。 2.1.3 槽型舱壁的垂向布置 槽型舱壁规范设计时通常设置两道水平板缝线将舱壁分为上部、中部和下部3块。HCSR规范要求槽条下部的板厚从底凳顶部向上不小于0.15lc范围内保持不变,槽条中部的净板厚从顶凳向下不大于0.3lc范围内保持不变。槽型舱壁的垂向分布见图5。 槽型舱壁下端的水平板缝线的距基线高度zs-lower和上端水平板缝线的距基线高度zs-middle应满足式(10)。 zs-lower≥zlowerzs-middle≥zmiddlezs-lower (10) 式中:zlower为从底凳向上0.15lc处距基线高度,m;zmiddle为顶凳向下0.3lc处距基线高度,m。 2.1.4 槽条的计算长度 基于HCSR规范要求,槽条的计算点应选在槽型的面板和腹板相交的点;槽条的计算长度为槽条“计算点”处从顶凳或顶边舱斜板到底凳或底边舱斜板之间的长度。随着槽条参数和水平板缝位置的改变,每个槽条的载荷计算点也会随着改变,所考虑槽型的计算长度也会变化,需建立载荷计算点、槽型的计算长度与槽条参数的关系。槽型舱壁上各关键点、板缝定位见图6。 图6 槽型舱壁各关键节点、板缝的定位 针对某典型的散货船横剖面设计,给出距中距离为y位置处的槽条计算长度lc的计算式。 (11) 式中:zup-stool为顶凳下端板距基线的高度,m;zlow-stool为底凳上端距基线的高度,m;yup为顶凳下端板与顶边舱交点距船中距离,m;ztopside为顶边舱斜板与舷侧交点距基线的高度,m;ylow为底凳上端板与底边舱斜板交点距船中距离,m;zhopper为底边舱斜板与舷侧交点距基线的高度,m。 槽条3部分的高度分别由式(12)求得。 (12) lmiddle=lc-lup-llow 式中:llow为槽条下部的高度,为下端板缝线与底凳之间的距离,m;lmiddle为槽条中部的高度,为上端板缝线与下端板缝线之间的距离,m;lup为槽条上部的高度,为上端板缝线与顶凳底部的距离,m。 2.1.5 槽型舱壁的质量计算 以压弯型槽型舱壁为研究对象,腹板和面板取同一厚度,槽型舱壁的总质量为 (13) 2.2.1 槽型舱壁优化的数学模型 槽型舱壁优化设计的独立要素有槽条面板宽度bf-cg、槽条面板厚度tf、槽条腹板宽度bw-cg、槽型腹板厚度tw、槽型深度dcg、下端水平板缝线高度zs-lower和上端水平板缝线高度zs-middle。槽型舱壁优化的数学模型为 minmass dcg φ≥55° BendingCapacity,ShearCapacity, BucklingCapacity SeamRequirement (14) 2.2.2 槽型舱壁的优化设计 在Excel中建立HCSR槽型舱壁的计算工况和载荷,基于2.1编写了槽条布置、计算点、槽条计算长度和舱壁质量的计算公式,并在Excel中对槽条的局部强度、槽条抗弯能力、腹板抗剪切能力和腹板剪切屈曲能力进行校核,基于Excel在HyperStudy中建立优化模型。基于2.2.1节的数学模型,本次优化共8个变量。通过试验设计(design of experient, DOE),采用可扩展的格栅序列法将8个优化变量对槽型舱壁总重量的影响进行灵敏度分析[6]。对8个设计变量在设计空间内进行了10 000次试验,最终得到槽型舱壁总重量对各个变量的灵敏度,见图7。 图7 总重量对各设计参数的灵敏度分析 基于灵敏度分析,总重量与槽条参数bw-cg、bf-cg负相关,与dcg正相关;与下端水平板缝线高度zs-lower负相关,与上端水平板缝线高度zs-middle正相关。在3个槽条参数中,槽条腹板宽度bw-cg对总重量的影响最大;在上中下3个部分的板厚中,中部舱壁的板厚对总重量影响最大。 采用遗传算法进行优化计算,初始设计的槽型要素、槽型舱壁上下部板缝线和重量及优化后的参数和重量见表1。 根据优化结果,原始设计槽型舱壁的重量为75.3 t,只进行槽型要素优化后的重量减少了0.9%,槽型要素优化后再进行板缝优化的重量比原始重量减轻了3.9%,将槽型要素、槽条上下部的板缝线一起优化的重量比原始设计减少了4.9%。基于Excel-HyperStudy的联合优化方法综合考虑槽型舱壁实际设计中的关键技术,可优化槽型要素和板缝布置,减轻槽型舱壁的重量,能用于工程实际中槽型舱壁的设计和优化。 1)基于Excel编写的HCSR规范载荷体系联合HyperStudy优化方法所做的非风暴压载舱的槽型舱壁优化设计具备一定的实用价值。 2)灵敏度分析表明,在三个槽条参数设计变量中,槽型舱壁总质量与槽条面板宽度和槽条腹板宽度成负相关,且槽条腹板宽度对槽型舱壁总重量影响更大,可以为类似船舶的槽型舱壁的设计提供一定的优化方向。在上中下三个部分的板厚中,中部舱壁的板厚对总重量影响最大。 3)以某散货船实船为例,综合考虑槽型要素、板缝分布,优化设计后比原始槽型舱壁的重量减轻了4.9%,获得了较好的优化结果。

2.2 槽型舱壁的优化设计

3 结论