井下采空区全尾砂充填材料试验研究*

2024-02-26于澎张要贺于立志

于澎,张要贺,于立志

(1.锡林郭勒盟银鑫矿业有限责任公司,内蒙古 锡林郭勒盟 026000;2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

0 引言

充填治理采空区可以减少矿山的安全风险[1],提高资源回采率和综合利用率[2],降低新资源需求并推动矿山可持续发展[3]。充填材料试验是充填系统建设、充填治理采空区的前提[4-8]。锡林郭勒盟银鑫矿业有限责任公司西乌珠穆沁旗道伦达坝二道沟铜多金属矿(简称银鑫矿)是盛屯矿业集团股份有限公司旗下主力矿山,矿山设计生产能力为采选铜等多金属矿石72万t/a,目前实际生产能力约28万t/a。银鑫矿经过多年的空场法开采,井下形成了较大的采空区,为建设绿色矿山、提高井下安全性和资源回采率,矿山拟对井下采空区进行胶结充填治理。根据采矿和采空区治理要求,部分充填体强度要求达到4 MPa,同时考虑尽可能地降低充填成本、减少胶凝材料用量,为此,需要进行充填体材料试验研究。

对于高强度的全尾砂充填材料试验,已有许多学者进行了研究,周科礼等[9]在铜绿山铜矿使用新型胶结材料得到的充填体28 d 抗压强度接近4 MPa。杨鑫等[10]试验某铅锌矿尾砂质量浓度70%~74%、灰砂比1∶4、添加外加剂标准养护时28 d抗压强度能达到7.7 MPa。魏甲明等[11]使用锰渣进行材料试验,当质量浓度为62%,灰渣比为1∶4的情况下,28 d抗压强度达到3.35 MPa。祝鑫等[12]使用黄沙坪铅锌矿尾砂和胶固粉G 料进行的材料试验结果显示,灰砂比1∶4、质量浓度76%时试块的28 d强度达4.89 MPa。宋泽普等[13]对山东某金矿分级细尾砂充填材料试验的结果表明,分级细尾砂料浆质量浓度62%、灰砂比1∶4,28 d强度约为4 MPa。这些研究都是通过实验室不同配比的正交试验得到数据,但是实际矿山的相关应用较少,在井下采场条件下的结果往往与实验室差别较大,而矿山实际需求的结果是井下采空区中充填体的实际强度。为此,本文以银鑫矿的实际充填为例,同时进行室内和井下试验。以期为矿山充填系统建设、治理采空区和绿色采矿提供技术支撑。

1 充填材料试验

1.1 试验材料

1.1.1 尾砂

通常情况下,适当的骨料粒径分布可以提高充填体的强度。但由于成本的限制,矿山通常会选用选厂尾矿作为充填骨料[14]。在本次试验中,使用的骨料是银鑫矿选厂选矿后产生的尾砂,其主要的化学元素见表1,由表1可以看出,银鑫矿尾砂中的硅、铝含量较高,非常适合作为充填骨料。其粒径分布见表2,其中d50=51.8μm,说明该尾砂的粒径属于中等大小。

表1 全尾砂主要化学元素成分占比 %

表2 全尾砂粒径分布

1.1.2 胶凝材料

胶凝材料分为两种,一种是采购当地水泥厂的P·C 42.5 水泥,其性能参数符合《通用硅酸盐水泥》的相关规范要求。另一种胶凝材料是当地的胶固粉厂家提供的胶固粉(简称G 料),主要成分为矿渣和碱激发剂。

1.1.3 拌合水

试验所用拌合水为浓密机溢流水,密度为1.0043 g/cm3,pH 为7.5,相关成分含量符合生产用水需求。

1.2 流动性能试验

为了研究不同浓度的全尾砂胶结充填料浆的流动特性,本文按照《普通混凝土拌合物性能试验方法标准》,进行坍落度试验来测试料浆的流动性能。

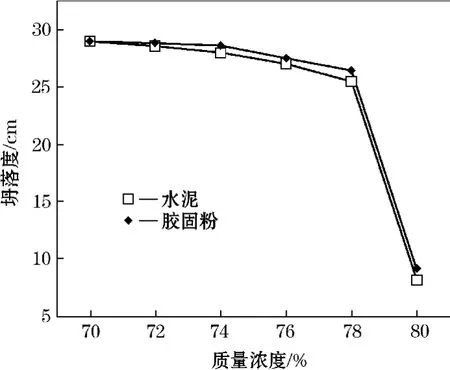

坍落度试验结果如图1所示,试验结果表明,G料作为胶凝材料的充填料浆流动性略好于水泥作为胶凝材料的充填料浆,但差别不是很大。整体来说,充填料浆随着浓度的降低流动性增强。充填料浆高质量浓度下(80%)流动性很差,质地黏稠不利于搅拌,表现出干硬形状,无法正常流动,不利于输送。充填料浆质量浓度减小到76%~78%范围时,流动性明显增强,坍落度增大到25.5~27 cm,可以进行泵送充填。当充填料浆质量浓度减小到74%及以下时,坍落度可达到28 cm 以上,满足自流输送的坍落度要求,且充填料浆质量浓度为74%时,料浆基本不发生分层离析现象,保水性最好。总体而言,充填料浆70%~74%质量浓度均可实现自流输送。

图1 坍落度试验结果

1.3 强度试验

强度试验按照《建筑砂浆基本性能试验方法标准》的相关说明制备试块和测试强度[15]。称量好的试验材料利用强力搅拌机搅拌均匀,灌注在尺寸为70.7 mm×70.7 mm×70.7 mm 的充填料浆模具中制作出试件。将制备好的试件分成两组,一组在实验室内进行养护,初凝后进行刮模,在室内自然养护1 d后,将其放入标准恒温恒湿养护箱中,养护温度为20℃,湿度为95%。另一组直接放到银鑫矿井下采场内,初凝后进行刮模,1 d后脱模,不进行任何养护相关操作。试件在3,7,14,28 d后,进行抗压强度测试。

本次强度试验的4个因素:胶凝材料、灰砂比、质量浓度和养护方式,其中胶凝材料有2 个水平:P·C 42.5 水泥、G 料;灰砂比有7 个水平分别是1∶4、1∶6、1∶8、1∶10、1∶12、1∶15、1∶20。而流动性根据坍落度试验结果,实现充填料浆自流输送的质量浓度应为70%~74%,本次试验中充填料浆质量浓度设置为74%。

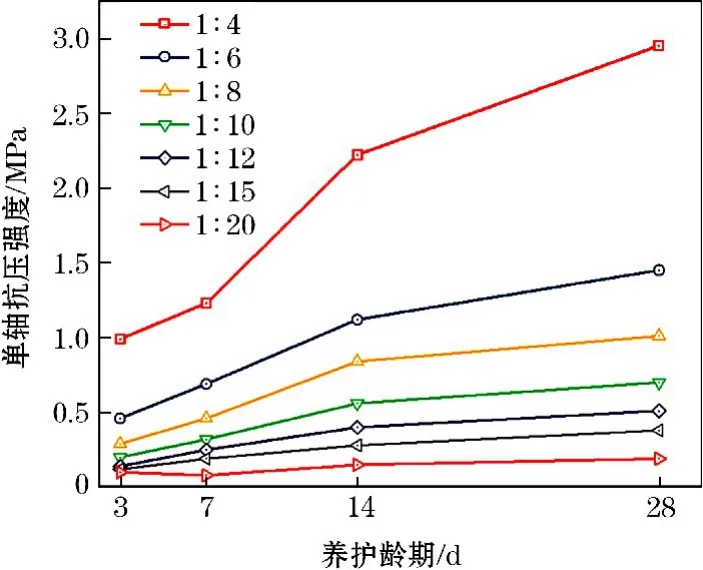

在室内养护条件下,水泥胶结体和充填G 料胶结体不同龄期强度变化如图2和图3所示。水泥-全尾砂充填体和G 料-全尾砂充填体强度均随养护龄期增加而增大,这主要是因为随着时间的增长,胶凝材料会反应形成更多的钙矾石、C-S-H 凝胶等水化产物填充尾砂颗粒间隙和胶结住全尾砂,从而使充填体的强度增加。图2、图3表明,水泥-全尾砂充填体强度随龄期增加呈线性增长趋势,G 料-全尾砂充填体也呈线性增长,但G 料-全尾砂的增长速度明显大于水泥-全尾砂,且二者1∶4灰砂比的增长速度远大于其他灰砂比,可见对银鑫矿业全尾砂而言,利用G 料作为胶凝材料能更快形成早期强度,有利于矿山生产。

图2 实验室内水泥-全尾砂充填体强度

图3 实验室内G 料-全尾砂充填体强度

在井下放置条件下,G 料-全尾砂不同灰砂比充填体强度随龄期变化规律如图4所示,从图3和图4可以看出,G 料-全尾砂混合物的充填体强度随养护时间的增长而增加,但是井下养护的充填体强度远小于室内标准条件养护的充填体强度,只有实验室养护充填体强度的80%左右。

图4 井下条件下的G 料-全尾砂充填体强度

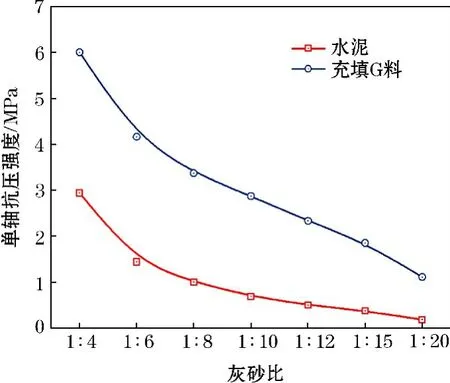

将实验室养护条件下充填体3 d和28 d强度整理得到图5和图6,对比图5和图6可以发现,G 料-全尾砂试块的强度在相同配比和浓度的情况下远远大于水泥-全尾砂充填体试块的强度。

图5 不同灰砂比下水泥和G 料充填体3 d强度

图6 不同灰砂比下水泥和G 料充填体28 d强度

2 分析

结合试验数据结果,分析得到如下结果。

(1) 胶凝材料的种类对试块质量具有重大影响。其他参数相同的条件下,使用充填G 料的试块强度约为水泥试块强度的1.5~3倍。

(2) 胶凝材料掺量是影响强度极其重要的因素,充填G 料灰砂比1∶4时的试块强度约为1∶20时的试块强度的5~9倍,水泥1∶4的试块强度约为1∶20的试块强度的10~15倍。

(3) 试块强度的增加趋势基本一致,室内养护或井下自然存放,其14 d强度约为3 d强度的1.5~2倍,28 d强度约为3 d强度的3~5倍。

(4) 试块井下自然存放,对其强度影响较大,主要原因包括:爆破扰动、潮湿环境、温度变化、密闭空间等,其强度整体只有室内养护强度的80%。

3 结论

试验满足各类强度要求的充填配比如下所述。

(1)3 d强度1 MPa要求:试验范围内水泥各个配比无法达到。充填G 料灰砂比1∶10 可以达到3 d强度1 MPa。

(2)28 d强度4 MPa要求:试验范围内水泥无法达到。充填G 料灰砂比1∶6即可达到。

(3) 井下条件的充填体强度只有实验室条件下强度的80%左右。