基于数值模拟的银山矿上向中深孔爆破网格参数优化*

2024-02-26林海祥洪巧熊泽华张鑫林金山

林海祥,洪巧,熊泽华,张鑫,林金山

(江西铜业集团银山矿业有限责任公司,江西 德兴市 334201)

0 引言

目前我国对于急倾斜薄矿脉开采一般采用浅孔留矿法[1-2],但是这种生产方式存在安全性较差、工人劳动强度高、生产效率低等问题[3-4]。因此,在综合考虑矿岩稳固条件等因素的前提下,提出采用分段空场法在开采银山井下急倾斜薄矿脉,配套使用上向中深孔落矿工艺进行矿石回采[5-6]。

上向中深孔落矿工艺爆破参数的设计是一个非常重要的工作[7],很多学者都进行了研究。例如,张金钟等[8]在谦比希铜矿进行现场试验,利用三维扫描仪对采空区进行切片,分析不同方案优劣,确定合适的爆破参数;谷亚州等[9]基于爆破漏斗理论和LS-DYNA 有限元分析软件,确定了最优的炮孔角度、空气垫层长度以及炮孔间距;李红鹏[5]通过分析不同爆破参数下的爆破效果以及关键单元的有效应力峰值,实现了最佳方案的优选。

因此,为了解决银山矿上向中深孔落矿工艺爆破超采、大块率高[10-12]等问题,本文利用ANSYS软件建立矿体块段模型,并根据现场爆破经验参数开展了5组爆破参数模拟试验。对爆破模拟过程中自由面内以及采场边帮上的关键单元爆炸应力峰值进行监测分析,得出不同方案下采场爆破效果及边帮的破坏情况,优选出了最佳方案。

1 爆破方案设计

1.1 工程概况

银山铜铅锌多金属矿床属陆相火山岩-斑岩型多金属矿床,受银山背斜轴部断裂带、火山机构的严格控制。目前矿山采用的采矿方法为分段空场法,矿体属急倾斜薄矿脉,采场爆破工艺采用上向中深孔落矿工艺[13-14]。生产实践发现,采用上向中深孔落矿工艺在进行矿石回采过程中经常出现超采及大块率高的现象,分析其原因,主要是不合理的爆破网格参数与炮孔布置方式导致爆破能量分布不均匀。

1.2 爆破方案

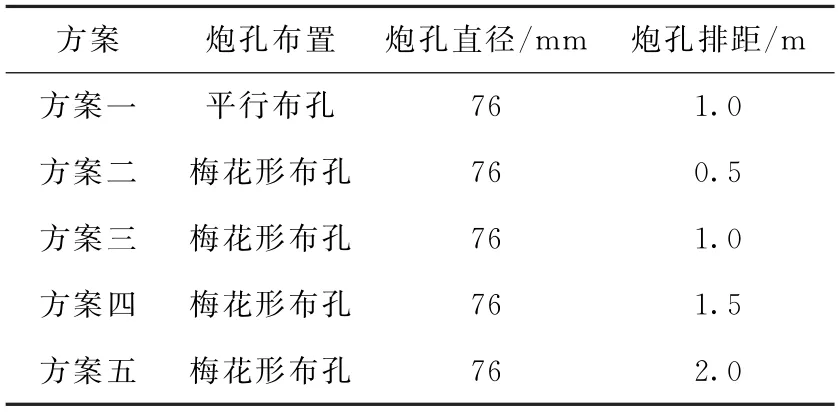

针对上述生产现象,提出符合该地下矿山矿岩条件的多种爆破网格参数及布置方式。结合矿山实际应用,本次研究设计采用0.5~2.0 m 排距的5组模型,炮孔直径选用76 mm,筛选出爆破效果最优的方案。具体方案见表1,爆破炮孔布置如图1所示。

图1 爆破炮孔布置示意

表1 各方案爆破参数设置

2 数值模型构建与评价方法确定

2.1 计算模型的建立

采用数值分析软件ANSYS/LS-DYNA 对爆炸过程进行模拟。为提高模型计算效率,对炸药实体和岩体分别采用ALE 和Lagrange网格进行划分,计算过程基于流固耦合算法进行,且不考虑炮孔上下的端部效应。根据爆破网格方案设定,分别建立方案一和方案二的数值计算模型,如图2和图3所示。模型为三孔侧向崩矿爆破,侧边宽度较大,因此,侧向为主要的爆破自由面。

图2 方案一的数值计算模型

图3 方案二的数值计算模型

如图2和图3所示,参照各方案爆破网格参数设置,方案一的模型尺寸(长×宽×高)设置为3 m×6 m×0.02 m,方案二分别为3.5 m×6 m×0.02 m。在实际工程中,爆破的自由面一般选择为自由边界条件,其余边界采用全透射边界条件,模型右侧为侧向自由面。由于方案三、方案四、方案五与方案二的爆破网格参数差异只体现在炮孔排距的变化,因此构建出来的模型基本一致,主要的差别在于模型长度参数上的不同。方案三、方案四、方案五的模型尺寸(长×宽×高)为4.0 m×6 m×0.02 m、4.5 m×6 m×0.02 m 和5.0 m×6 m×0.02 m。模型中X向表示为长度方向,Y向表示为宽度方向,Z向表示为高度方向。

2.2 计算参数选取

(1) 岩石材料模型及参数。爆破瞬间会产生较大能量,导致岩石破碎,因此通常情况下岩石的应变率会较大。ANSYS中的塑性动力学模型*MAT_PLASTIC_KINEMATIC 包含了应变率效应,非常适用于分析爆破中岩石材料。同时选取的矿体模型材料参数见表2。

表2 矿体模型材料参数

(2) 炸药材料模型及参数。银山矿爆破采用的是二号岩石乳化炸药,具有较高的能量密度,因此选用软件内部的高能材料本构模型MAT_HIGH_EXPLOSIVE_BURN 来进行计算。爆破采用的乳化炸药相关参数及其JWL状态方程参数见表3。

表3 乳化炸药材料参数及JWL状态方程参数

2.3 爆破效果评价方法的确定

为了能够对模型中的部分关键点的应力曲线及峰值进行分析,本次研究对被爆实体设定两组关键监测单元,监测单元点的布置如图4 所示。从图4可以看出,A、B、C、D四个监测单元在模型自由面内部,A1、B1、C1、D1、E1、F1集中在采场边帮上。通过获取A、B、C、D四个监测单元应力峰值的大小分析不同爆破方案的爆破效果。获取A1、B1、C1、D1、E1、F1六个监测单元应力峰值的大小来判断采场边帮的破坏情况。

图4 模型中关键监测单元的位置

3 模拟结果分析

3.1 爆炸应力波分析

3.1.1 方案一

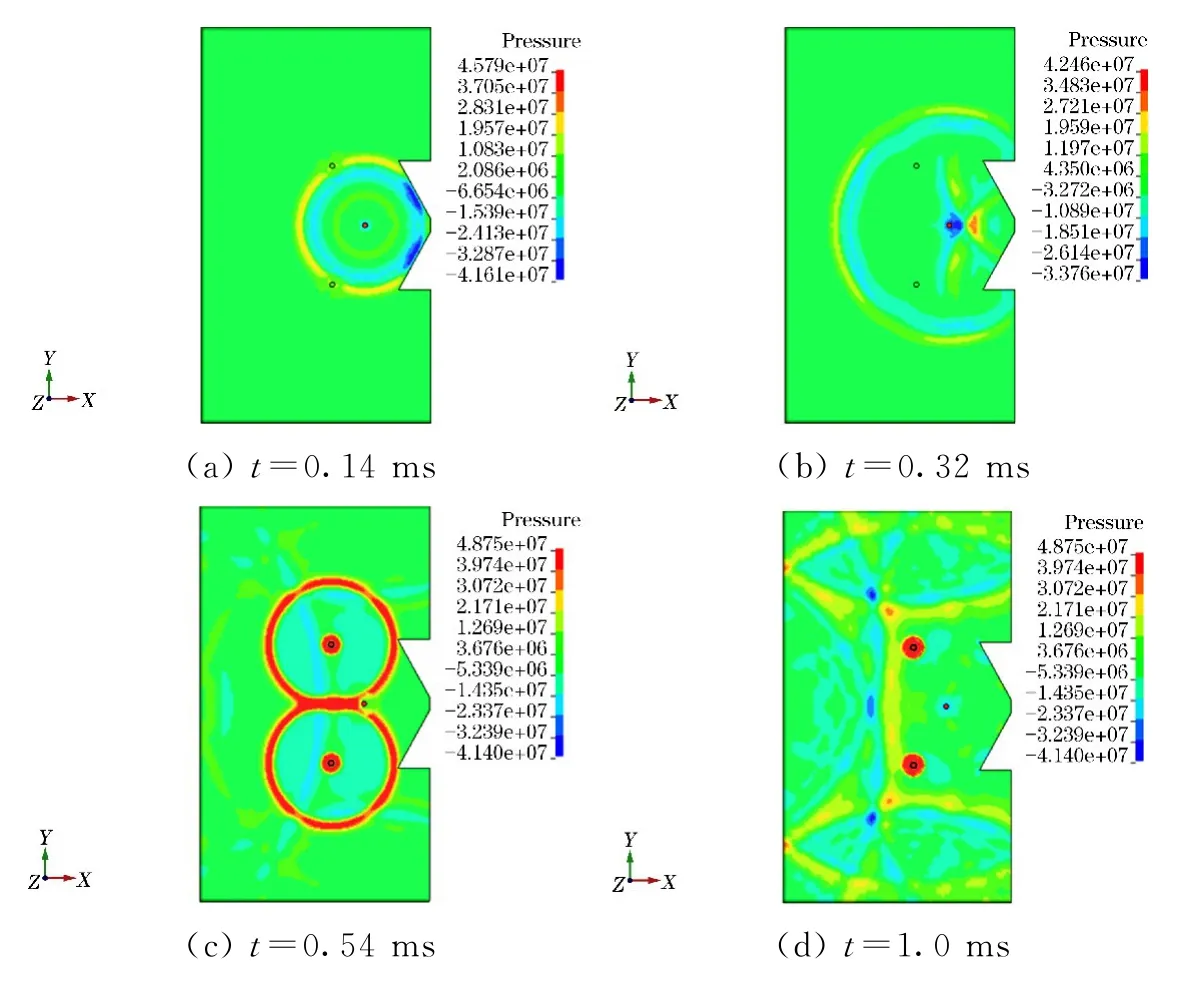

为便于观察侧崩爆破过程岩体的应力破岩过程,绘制了0.14 ms、0.32 ms、0.54 ms、1.0 ms四个关键时刻的爆炸应力波云图,如图5所示。

图5 方案一爆炸应力波云图

从图5可以看出,在t=0.14 ms时刻,模型中3个炮孔的爆炸应力波在孔间相互叠加,有效增强了炮孔之间岩体的破碎效果;在t=0.32 ms时刻,爆炸应力波几乎同时到达侧向自由面附近,经自由面反射拉伸应力波,自由面岩体收到反射拉伸应力波的作用后开始发生拉伸破坏,并向着炮孔方向发展;在t=0.54 ms时刻,反射拉伸应力波传播到3个炮孔附近,传播过程中使炮孔至自由面区域的岩体发生破坏;在t=1.0 ms时刻,爆炸应力波基本消失,爆破产生的岩体破坏基本完成。

3.1.2 方案二

方案二中0.30 ms、0.50 ms、1.26 ms、2.0 ms 4个关键时刻的爆炸应力波云图如图6所示。

图6 方案二爆炸应力波云图

从图6可以看出,在t=0.30 ms时刻,中间炮孔的爆炸应力波先于两边帮的炮孔抵达侧向自由面附近,经自由面反射拉伸应力波,自由面岩体收到反射拉伸应力波的作用后开始发生拉伸破坏,并向着炮孔方向发展;在t=0.50 ms时刻,反射拉伸应力波传播到中间炮孔附近,传播过程中使炮孔至自由面区域的岩体发生破坏;在t=1.26 ms时刻,在1.0 ms起爆的两个边帮炮孔的爆炸应力波传递至中心线附近,并产生叠加,增强了中间岩体的破碎效果;在t=2.0 ms时刻,爆炸应力波基本消失,爆破产生的岩体破坏基本完成。

模型建立的过程中,方案二、方案三、方案四、方案五的数值计算模型基本相同,主要差异体现在炮孔的排距不同。经过数值模拟结果显示,其爆破过程产生的爆破应力波传播趋势基本相似。由于文章篇幅限制,不再将方案三、方案四、方案五的爆破应力波云图进行一一列举。

3.2 各测点应力分析

3.2.1 自由面内关键监测单元应力曲线及峰值

A、B、C、D四个监测单元的应力曲线和峰值的变化主要是为了对岩体爆破效果进行分析,根据数值结果,获取了方案一、方案二、方案三、方案四、方案五的监测单元结果,见图7和表4。

图7 自由面各监测单元应力曲线

表4 自由面各监测单元爆炸应力峰值

从图7和表4可以看出:

(1) 在开挖爆破区域,方案一、方案二、方案三、方案四中各监测单元的爆炸应力峰值均远远大于岩体的抗拉强度值,而方案五中仅B监测单元的爆炸应力峰值大于岩体的抗拉强度值;

(2) 方案一中自由面上单元爆炸应力值小于自由面与炮孔中心面上单元爆炸应力值,而方案二、方案三和方案四则反之;

(3)A、B两点的应力曲线分布状态相似,C、D两点的应力曲线分布状态相似;

(4) 方案一、方案二、方案三、方案四均可以保证爆炸开挖区域的爆破破碎效果,但方案一、方案二和方案三的孔网参数过于密集,爆炸应力过大,易造成凿岩量和炸药能量的浪费,以及粉矿率的提高;

(5) 方案四中各监测单元的爆炸应力分布均匀,无特别大的爆炸应力峰值出现,说明方案四网格参数合理,可以充分利用各炮孔的炸药爆炸能量;

(6) 方案五的孔网参数选取较大,爆炸应力较低,难以保证爆炸开挖区域的爆破破碎效果,易形成大块。

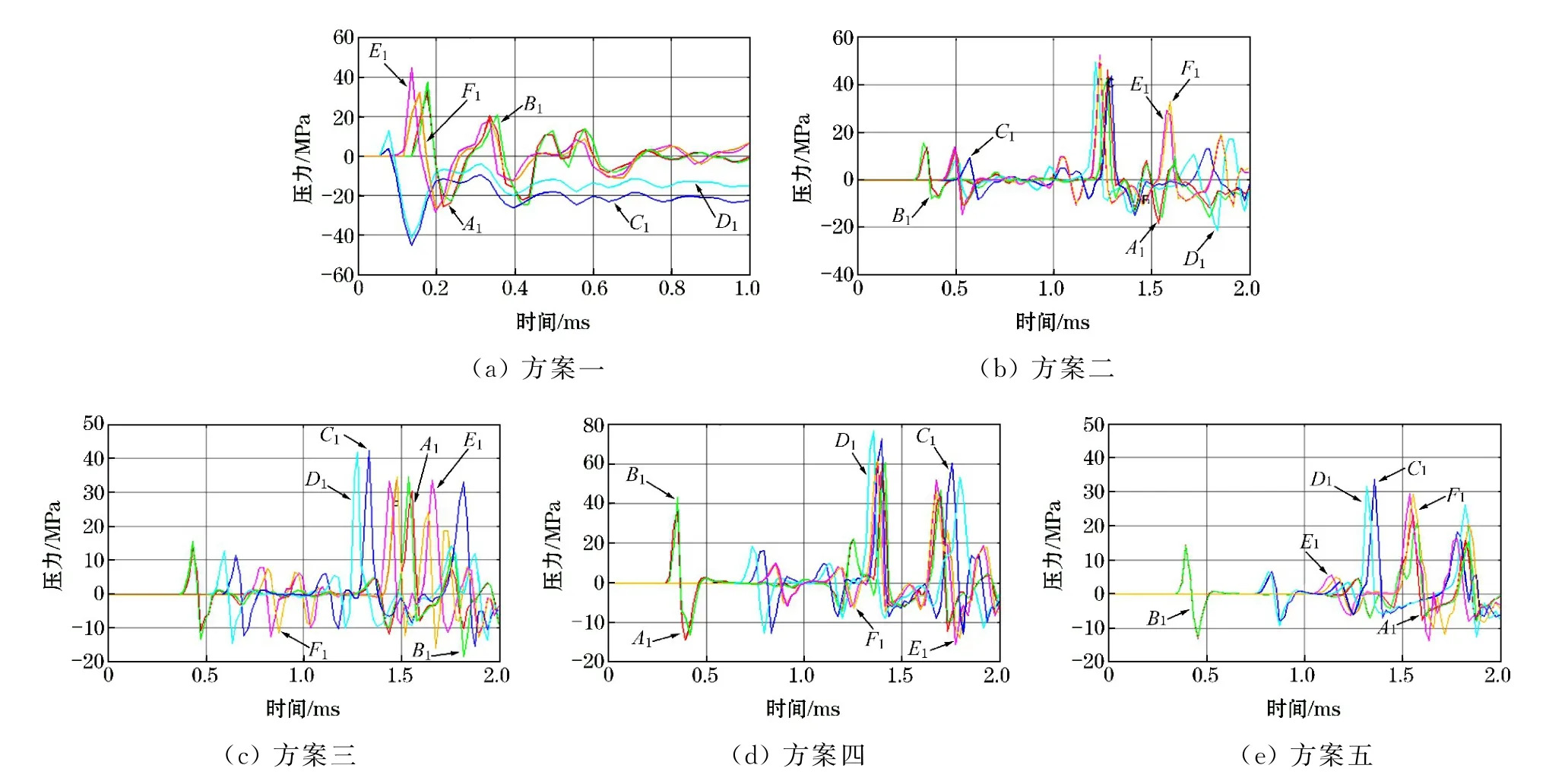

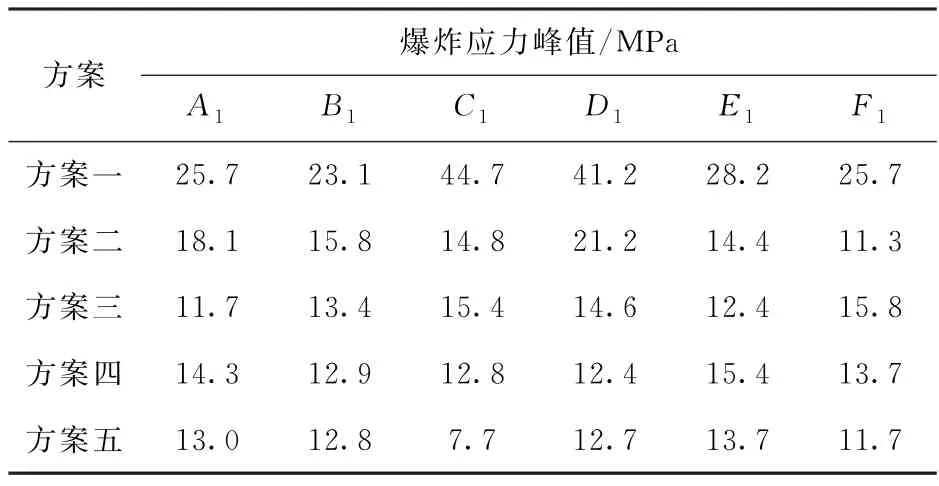

3.2.2 采场边帮关键监测单元应力曲线及峰值

为探究采场边帮岩体的破坏情况,提取出了方案一、方案二、方案三、方案四和方案五的A1、B1、C1、D1、E1、F1六个监测单元的应力曲线及峰值,分别见图8和表5。

图8 采场边帮各监测单元应力曲线

表5 采场边帮各监测单元爆炸应力峰值

从图8和表5可以看出:

(1) 在采场边帮区域,方案一中各监测单元的爆炸应力峰值均远大于岩体的动态抗拉强度值,因此,方案一极易造成采场两帮超采,导致边帮矿岩的垮落;

(2) 在采场边帮区域,方案三、方案四、方案五所有监测单元的爆炸应力峰值均小于岩体的抗拉强度值,因此,方案三、方案四和方案五对于控制采场两帮超采以及保护边帮稳定性均具有非常好的效果;

(3) 方案二中A1、D1监测单元的爆炸应力峰值均大于岩体的抗拉强度值,但其他监测单元应力峰值明显减小,未超过岩体的动态抗拉强度值。方案二的梅花形布孔方式对于控制采场两帮超采以及保护边帮稳定性具有明显效果。

3.2.3 爆破方案优选

根据各方案开挖爆破区域监测单元的数值模拟数据,进行采场爆破方案的优选。根据表4可知,方案一、方案二、方案三、方案四均能达到破岩应力要求。方案二、方案三、方案四和方案五的A、B监测单元的峰值应力要高于C、D两点,表明梅花形炮孔布置更有利于自由面的利用以及能量的传递。同时,方案一、方案二和方案三的监测单元应力峰值较大,容易造成矿石破碎度较大,增加矿石损失。而方案五由于炮孔排距过大,监测单元受到的应力峰值较低,难以实现较好的破岩效果。因此,综合考虑爆破效果确定方案四为最佳爆破方案。

由表5可知,方案一和方案二均会对采场边帮岩体造成一定破坏,但是方案二的炮孔布置方式更有利于爆破自由面的发挥。方案三、方案四、方案五均能保证边帮矿岩保持良好的整体性以及稳定性。

根据上述分析结果可知,不论是从爆破效果还是采场边帮破坏情况来看,方案四均具有较好的爆破效果。因此可以认为,银山矿薄矿脉上向中深孔落矿工艺应选择方案四作为采场最优爆破参数,见表6。

表6 方案四最优爆破参数

4 结论

结合银山矿矿体、炸药等相关材料参数,利用ANSYS软件建立矿体块段模型,并根据现场爆破经验参数开展了5组爆破参数模拟试验。对爆破模拟过程中自由面内以及采场边帮上的关键单元的爆炸应力峰值进行监测分析,得出不同方案下采场爆破效果及边帮的破坏情况。通过模拟银山薄矿脉中深孔爆破,得出方案四为该模型的最优孔网参数,在该条件下模型爆破区域的破岩效果以及采场边帮的控制效果均为最佳,为后期现场工业试验的爆破参数提供了参考。