基于UDEC与示踪法对某矿覆岩“三带”高度范围的研究*

2024-02-26史东瑞杨根发张红周何喜刚

史东瑞,杨根发,张红周,何喜刚

(华亭煤业集团有限责任公司 东峡煤矿,甘肃 华亭市 744100)

0 引言

近年来,随着中东部煤炭资源的枯竭,西部煤炭能源迎来了长久发展契机。西北矿区地质条件较为复杂,薄煤层及中厚煤层资源储量较多,区域储量多变,且矿区瓦斯赋存量大。针对甘肃大部分矿井而言,采空区瓦斯有效抽采是十分必要的,在保证矿井高效生产的同时,避免煤矿安全事故的发生,顺应当前“绿色开采”的理念。

随着开采工作面的不断推进,周围岩体不断受到开采扰动,导致工作面顶板在竖直方向上出现“三带”,即垮落带、裂隙带、弯曲下沉带,“三带”高度的划分对于采空区瓦斯抽采钻孔的布置具有重要指导意义[2-3]。基于国内外学者对“三带”高度的研究,目前测定技术有理论分析、模拟分析、现场测定等[4-6]。通过理论计算,针对不同实际工况和地质条件对采空区覆岩规律进行了有益的探索和研究,取得了大量的研究成果[7-12]。但不同地层、不同地质构造所对应的覆岩规律是有差异性的。在前人研究的基础上,结合理论公式、UDEC 模拟、现场测定3种方法对甘肃某矿深部煤层开采过程中采空区上覆岩层的移动变化规律进行研究,以期得到此类地质构造下的覆岩移动规律,并为此类地质条件矿井采空区高位钻孔的布置提供借鉴。

1 矿井概况

井田位于甘肃省东部华亭市,整体上为一单斜构造,地层走向125°~160°,由北往南略呈“S”形,地层倾向30°~80°,倾角为22°~38°。井田内斜交断层较发育,区域性断层龙昌断层位于井田北部,F1断层位于矿区可采煤层,该煤层为15号煤层,位于煤层南部,F2断层位于矿区北部,3条断层东西向贯穿整个矿区。区内含1 层全层厚度为1.01~3.18 m、平均厚度1.72 m 的煤层,煤层不含夹矸,属结构简单的全区可采较稳定煤层。顶板为薄至中厚炭质、粉砂质黏土岩,底板为粉砂质泥岩或泥岩,顶板岩石质量中等,完整性中等,属较软-坚硬等岩类,稳固性中等。15号煤层直接顶饱和单轴抗压强度在20.63~31.79 MPa之间,平均为26.54 MPa,顶板管理采用全部陷落法。

2 “两带”高度的理论计算

“两带”常指冒落带与导水裂隙带,确定“两带”的范围,两带以上范围为弯曲下沉带。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》,采用经验公式(1)和公式(2)分别对煤层分层开采的垮落带高度、裂隙带高度进行计算。

垮落带高度:

裂隙带高度:

式中,HK为垮落带高度;∑M为累计采厚;HLi为导水裂隙带高度。

将煤层采高1.7 m 代入式(1)、式(2),得出垮落带高度为4.15~8.55 m,导水裂隙带高度为21.47~32.68 m。

3 UDEC模拟及结果分析

为了进一步精确得出覆岩“三带”的分布状况,采用UDEC模拟软件,结合该矿的地质条件建立计算模型,其模型长180 m,高82 m。将模型左右两侧及底部速率设为0,顶部施加上覆岩层的载荷,且在距离模型的左右两侧边界预留40 m 的煤柱,消除模型边界对模型开挖结果的影响。待模型建成后,进行工作面的推进,通过对不同时期开挖后的模型图进行分析,观察“三带”高度范围[13-14]。针对该矿,共模拟了5个推进度,分别为推进10 m、20 m、30 m、40 m、80 m,并对其顶板状况图进行分析。顶板状况如图1所示。

图1 顶板状况

由图1可知,工作面推进至10 m 时发生初次垮落,此时垮落高度为4.5~5.5 m。随着工作面的推进,裂隙不断向上发育,受基本顶破断的影响,直接顶垮落高度增加,当推进度达到30 m 时,此时冒落带的最大高度为8.0 m。当工作面推进到40 m 时采空区出现压实区,此时裂隙高度达到33 m 左右。当工作面进行向前推进,直至80 m 时,采空区后方一定区域逐渐压实,裂隙带高度几乎未发生改变,仅存在一些弯曲下沉造成的少量微裂隙。因此,通过数值模拟得到垮落带的高度为6~8 m,导水裂隙带的最大高度达33 m 左右。

其实冥河盗龙并没有发现肿头龙群,它们只不过是在森林中闲逛,但是肿头龙逃窜的动静实在是太大了,引起了冥河盗龙的注意,于是它们朝着肿头龙群跑过来。

4 示踪法测定覆岩“三带”高度

4.1 示踪气体测定技术

示踪技术应用示踪剂来研究气体流动的踪迹和规律,将其用于煤矿“竖三带”的高度测定较为方便[15-16]。结合该矿地质条件,此次示踪剂采用SF6气体,该气体为惰性气体,化学稳定性较强,且监测灵敏度较高。此次所用监测设备为SF6气体检测仪,另外还需SF6气体注气管、压力表、封孔材料等。将气体SF6注入预先打好的高位测试钻孔中,随着工作面的推进,钻孔由最初的原岩应力区进入到裂隙带区域及垮落带区域,高位钻孔里的示踪气体SF6逸散到采空区内,观测采空区瓦斯抽采管路中SF6的出现的时间及浓度变化,通过高位钻孔与工作面的距离即可确定工作面覆岩“三带”的高度。

随着工作面的推进,高位测试钻孔由原岩应力区过渡到裂隙带区域,再由裂隙带区域过渡到垮落带区域,最后垮落区域及裂隙区域又被重新压实。当高位钻孔由原岩应力区过渡到裂隙带区域时,测试钻孔内的气体SF6开始向采空区逸散,即SF6气体检测仪监测出采空区瓦斯抽采管出现气体SF6,且随着裂隙带的发育,抽采管中气体SF6的浓度在一定时间内会不断提高,达到一个峰值。随着覆岩裂隙的不断发育,高位钻孔由裂隙带区域过渡到垮落带区域时,由于钻孔漏风,导致抽采管中气体SF6的浓度在一定时间内逐渐降低,直至趋于稳定。高位测试钻孔在由原岩应力区—裂隙带区域—垮落带区域—重新压实区过渡的过程中,采空区瓦斯抽采管中气体SF6的浓度曲线呈“驼峰”状,共出现了3个转折点A、B、C。其分别对应的是钻孔进入裂隙发育阶段(即裂隙带的上部边界)、裂隙带发育最完全阶段、裂隙停止发育阶段(裂隙带的下部边界),如图2所示。裂隙带高度确定后,即可确定其余“两带”高度。

图2 气体SF6 浓度变化曲线

4.2 试验方案及结果分析

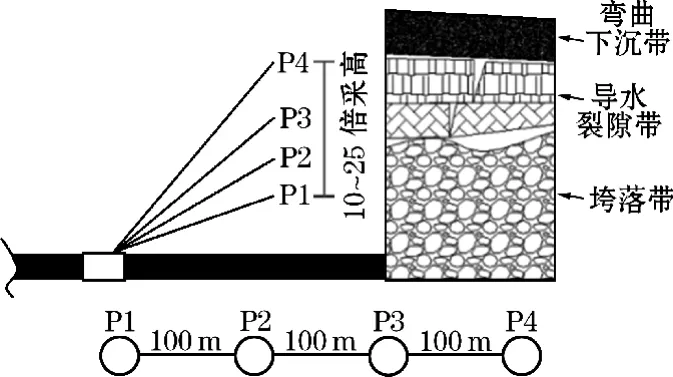

基于示踪气体测定技术的原理,采用多个钻孔进行对比测定分析,避免试验的偶然性。此次在15101工作面回风巷施工4 个不同高度的高位钻孔,4个钻孔的垂高分别为采高的10 倍、15 倍、20倍、25倍。每个钻孔之间间距设为100 m,保证各钻孔互不影响。待钻孔完成后,向钻孔内放注气管,直至钻孔底部,并对钻孔进行封孔,且封孔高度不影响气体SF6的注入。待封孔结束后,将各钻孔注气管与注气装置连接,通过压力表与流量计来保证4个钻孔中SF6的总量和压力相同。钻孔布置示意图如图3所示。高位钻孔参数详见表1。

表1 高位钻孔设计参数表

图3 钻孔布置示意

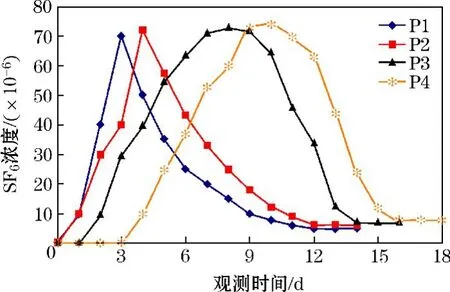

随着工作面的推进,高位钻孔从原岩应力区过渡到裂隙带区域,再由裂隙带区域过渡到垮落带区域,随着裂隙的逐渐发育,气体SF6不断扩散。不同高度的高位钻孔所受采动影响不同,且气体SF6的扩散时间及扩散程度也有所区别。通过气体SF6浓度随时间变化的曲线图,记录每个钻孔出现气体SF6,从浓度开始增加,到达峰值,再降低,最后趋于稳定。采空区瓦斯抽采管气体SF6浓度变化图,如图4所示。对4个钻孔相对应的采空区抽采管中气体SF6浓度曲线图进行分析。

图4 采空区SF6 浓度变化曲线

由图4可以看出:

(1) 由于各钻孔布置的垂高不同,受采动影响程度不同,气体SF6的浓度扩散程度也就不同。钻孔P1、P2对应的浓度曲线未出现“驼峰”状,说明钻孔垂高相对较低,受采动影响较大,只经历了裂隙发育的部分过程。钻孔P3、P4 对应的浓度曲线出现“驼峰”状,说明钻孔经历了裂隙发育的全过程。

(2) 从钻孔P1的浓度变化曲线可以看出,采空区SF6浓度在第3 天达到最高浓度,最高浓度为70×10-6,根据此时工作面与钻孔的间距,此时钻孔对应垂高点为16.2 m。之后浓度迅速下降,直至稳定,最低浓度为5×10-6。此时钻孔对应垂高点为7.4 m,则断裂带下边界为7.4 m。

(4) 从钻孔P3的浓度变化曲线可以看出,在观测时间的第2天,采空区出现气体SF6,此时钻孔对应垂高点为30.1 m。随着工作面的推进,气体浓度SF6逐渐增加,最高浓度为73×10-6,此时钻孔对应垂高点为23.4 m。之后浓度迅速下降,直至稳定,最低浓度为7×10-6。此时钻孔对应垂高点为11.2 m,则断裂带的上边界为30.1 m,下边界为11.2 m。

(5) 从钻孔P4的浓度变化曲线可以看出,在观测时间的第4天,采空区出现气体SF6,此时钻孔对应垂高点为32.5 m。随着工作面的推进,气体浓度SF6逐渐增加,最高浓度为73×10-6,此时钻孔对应垂高点为28.2 m。之后浓度迅速下降,直至稳定,最低浓度为8×10-6。此时钻孔对应垂高点为12.3 m,则断裂带的上边界为32.5 m,下边界为12.3 m。

综上所述,垮落带的范围为小于7.4 m,导水裂隙带的范围为7.4~32.5 m,弯曲下沉带的范围为大于32.5 m,断裂带发育完全的层位位于23.4~28.2 m。

5 结论

(1) 通过理论计算垮落带高度为4.15~8.55 m,导水裂隙带高度为21.47~32.68 m。

(2) 通过数值模拟结果可知,垮落带的高度为6~8 m,导水裂隙带的最大高度达33 m 左右。当工作面推进至40 m 时,采空区后方出现重新压实区。

(3) 通过示踪气体技术测得,高位钻孔P1与P2垂高较低,只经历了裂隙发育的部分过程,钻孔P3与P4垂高相对较高,经历了裂隙发育的全过程。垮落带的范围为小于7.4 m,导水裂隙带的范围为7.4~32.5 m,弯曲下沉带的范围为大于32.5 m,断裂带发育完全的层位位于23.4~28.2 m。

(4) 结合3种方式,该矿垮落带范围小于6~8 m,断裂带的范围为8~33 m(断裂带发育完全的层位于23.4~28.2 m),弯曲下沉带的范围大于33 m。该矿采空区瓦斯抽采钻孔应布置在顶板8~28.2 m处,抽采效果较好。对于煤矿来说,气体示踪技术相对经济、安全、高效,综合分析理论公式与数值模拟结果,精确度也相对较高。