复杂环境露天矿爆破参数优化研究*

2024-02-26王冠张宝岗骆天李振阳

王冠,张宝岗,骆天,李振阳

(1.北方矿业有限责任公司,北京 100053;2.北京奥信化工科技发展有限责任公司,北京 100040)

0 引言

露天矿台阶爆破作为露天开采工艺的重要一环,爆破参数的合理性直接决定爆破安全、质量及作业效率,影响后续铲装、运输作业的效率,爆破块度的大小也直接影响后续选矿作业的经济性,对露天矿山的安全及高质量发展意义重大[1-4]。近年来,大量学者对爆破参数进行了优化研究,饶运章等[5]通过正交试验及经验公式等方法优化了某露天矿爆破参数;许名标等[6]采用ANSYS/LS-DYNA 数值模拟得出了不同炮孔直径对应的理想爆破参数;郑位等[7]采用模糊聚类分析优化了露天矿爆破参数;张卫中等[8]基于最优传递矩阵改进AHP法,研究获得了露天矿最佳爆破参数。LK 露天铜钴矿位于刚果(金)科卢韦齐市,矿区水文地质条件复杂,采场内地下水极为丰富。随着开采深度的逐渐增加,采坑涌水量也大幅增加,导致采坑排水压力较大。由于坑底排水设备较多,且移动不便,因此在爆破过程中对飞石控制要求较高。同时,矿石区域的爆破对爆破块度要求较高,因此,对采场底部矿石区爆破参数进行优化研究具有重要意义。

1 工程概况

LK 矿区处于刚果(金)南东部的加丹加高原,海拔标高在1470~1550 m 之间,地势平坦,区内仅有一些小山丘,最高海拔标高为1535 m,北西部最低海拔标高为1478 m,南东部最低标高为1390 m。矿区所在地属温和热带草原气候,每年11月至次年4月为雨季、5 月至10 月为旱季。年平均降雨量为1250 mm,最大瞬时雨量为80~100 mm。年平均蒸发量为1671 mm。LK 露天铜钴矿采场台阶高度设计为12 m,矿石硬度较大,穿孔孔径为152 mm,钻机设备型号为阿特拉斯FD55,目前采场底部排水设备较多,且拆卸不便。

2 爆破参数方案优化

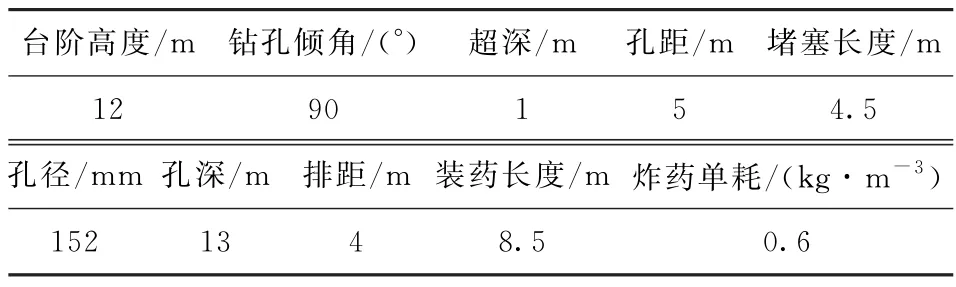

矿区原设计的爆破参数炮孔布置如图1 所示。由图1可知,相邻排间的排距为4 m,孔间间距为5 m,起爆方式为间隔逐孔起爆,排间间隔25 ms,孔间间隔17 ms,起爆顺序如箭头所示,详细的爆破参数见表1。

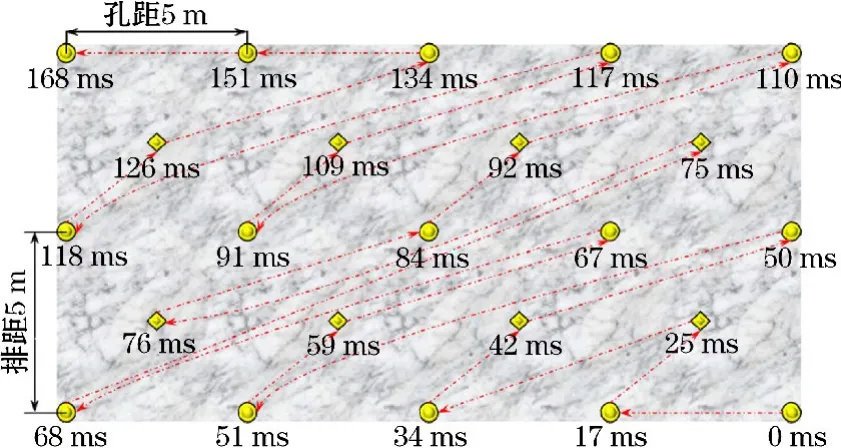

表1 原设计爆破参数

图1 原炮孔布置

由于矿石裂隙孔洞发育,爆破后孔口区域飞石较多,在距离排水管路、电缆、水泵等设备较近的爆区进行爆破作业时,若仍采用原设计的爆破参数,爆破产生的飞石势必对排水管路、电缆及相关设备造成损伤,因此,需要增大填塞高度。但由于矿石较为坚硬,若填塞高度过大,爆破产生的大块率较高,将对后续铲装工作造成极大的不便。

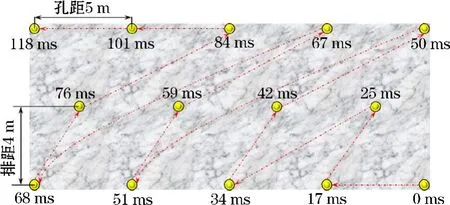

此外,由于矿石裂隙、孔洞较多,钻孔孔壁质量极差,坑底涌水较大且均为水孔,爆破时选用混装乳化炸药。采用混装乳化炸药车进行装药,将输药管插入炮孔底部进行装药作业,混装乳化炸药车装药效率高、安全性好。混装乳化炸药装入炮孔之后,需要一定的时间发泡才可以进行填塞,但由于当地员工执行力较差,采用分段装药不仅会极大地影响作业效率,而且容易在装药过程中出现安全质量问题。同时,刚果(金)当地法律规定,装药作业完成当天必须进行爆破,对爆破作业效率要求较高。因此,本次研究提出了一种兼顾爆破作业效率与安全质量的爆破参数设计,即将原爆破参数调整为孔距、排距均为5 m,在4个孔中间增加1个浅孔的爆破设计方案,优化后的炮孔布置如图2所示。

图2 优化后的炮孔布置

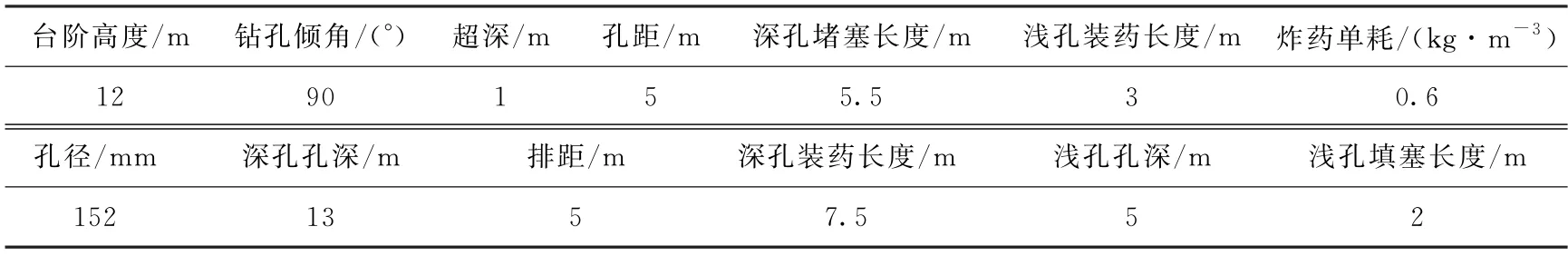

图2中,圆圈表示孔深为13 m 的深孔,采用混装乳化炸药;菱形表示孔深为5 m 的浅孔,采用乳化药卷,起爆顺序与原方案相同。优化后的详细爆破参数见表2。

表2 原设计爆破参数

3 模型构建与参数选择

由于现场爆破试验施工耗时长,开展现场爆破试验前,采用数值仿真分析开展优化前后的方案爆破效果评估,对于指导矿山开展现场爆破试验具有重要的指导意义。因此,本文针对优化前后的参数,采用了LS-DYNA 开展了爆破仿真分析。

3.1 软件及模型构建

LS-DYNA 非线性有限元软件是显式动力学软件的理论先导,该软件以Lagrange算法为主,兼有ALE和Euler算法[9-10];以显式求解为主,兼有隐式求解功能;以结构分析为主,兼有热分析、流体、电磁、流体-结构等多物理场耦合功能。LS-DYNA 在隐式计算、S-ALE 流固耦合计算、DEM 离散元、NVH 分析、SPH 粒子法、EFG 无网格法、ICFD 不可压缩流体及CESE 高速可压缩流体计算、Peri-Dynamic算法等领域均有较多的应用研究。

根据优化前后的爆破参数方案,设置了如图3所示的爆破边界条件。

图3 爆破边界条件

3.2 炸药材料模型

采用HIGH-EXPLOSIVE 模型来描述炸药的本构关系,并采用Jones-Wilkins-Lee(JWL)状态方程(EOS)来描述炸药体积膨胀与爆炸压力之间的关系,JWL状态方程如下[11-12]:

式中,P为炸药爆炸产生的爆轰压力;V为爆轰产物的相对体积,E0是爆轰产物的初始比内能;A,B,R1,R2,ω为材料常数。

3.3 岩石材料模型

岩石材料模型采用RHT 本构模型[13],该模型是由Riedel、Hiermaier和Thoma三名学者在HJC(Holmquist-Johnson-Cook) 模型的基础上提出,引入了偏应力张量第三不变量J3对破坏面形状的影响,对材料应变类型和应力状态进行定性判定,并通过屈服面、失效面和残余强度面对材料的强度进行描述。该模型也常应用于岩石冲击和爆破模拟损伤本构模型计算。

4 数值计算结果对比分析

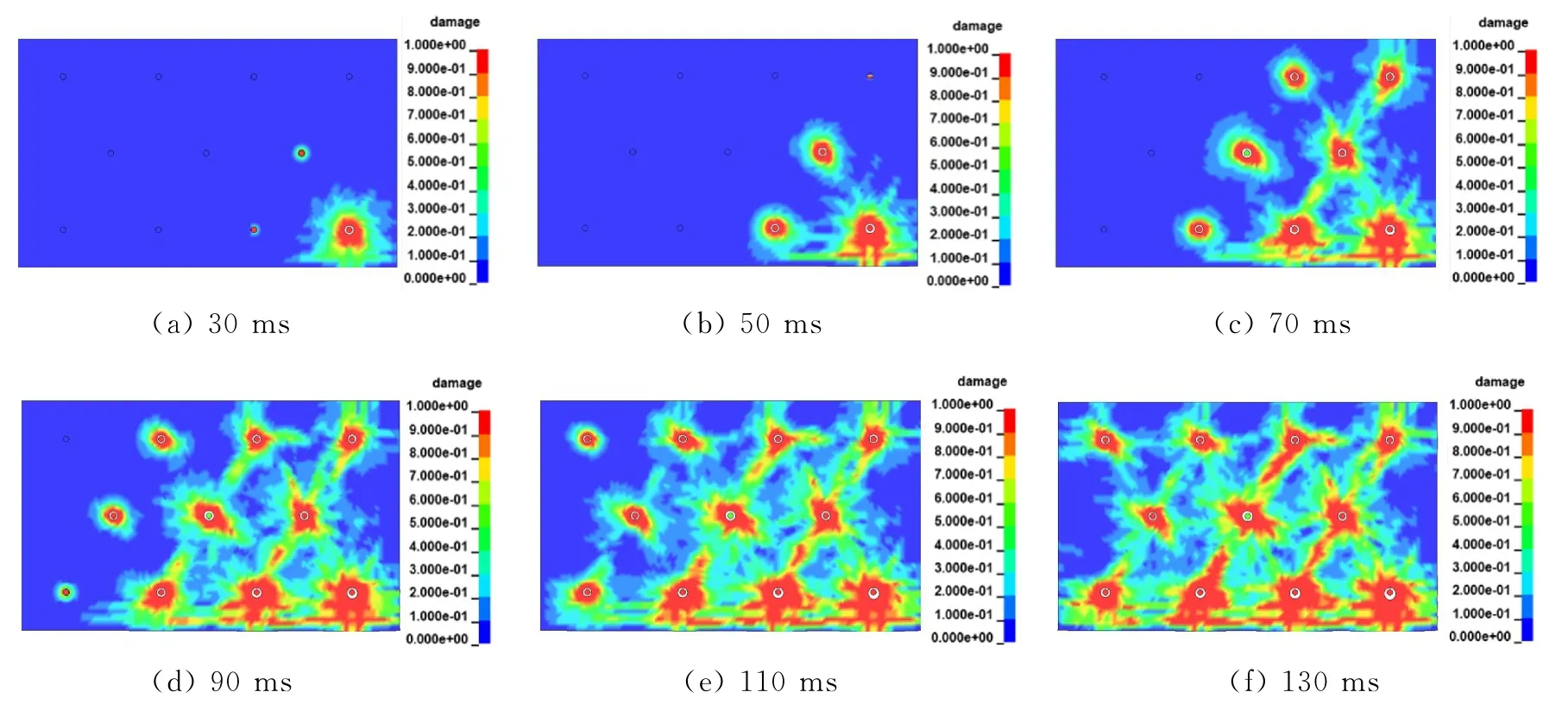

利用LS-DYNA 数值模拟软件分别对原始方案和优化后的方案进行模拟爆破分析,通过岩体损伤裂隙发育情况对两种方案进行对比分析。各方案模拟情况如图4、图5所示。

图4 原始方案模拟爆破损伤裂隙发育情况

图5 优化后方案模拟爆破损伤裂隙发育情况

根据爆破破岩机理,岩石的爆破损伤主要是由于爆炸冲击波传递至自由面产生了反向拉伸应力波,从而导致了拉伸破坏。通过图4和图5可知,爆破时靠近自由面的位置由于反向拉伸应力的作用,爆破损伤效果更为明显,而越往后排矿体夹制作用越大,爆破损伤效果也越差。同时爆破时,前排已爆炮孔又为后排炮孔提供了爆破自由面,因此在图中相邻段炮孔之间的损伤裂隙较为明显。

对图4和图5分析可知,两种方案的起爆顺序基本一致,损伤裂隙扩展情况也基本一致,而优化后的方案爆破时在排间的损伤裂隙发育情况要明显优于原始方案,分析可能是由于中间浅孔的存在,为周围深孔爆破提供了一定的自由面,从而实现了较好的爆破效果。

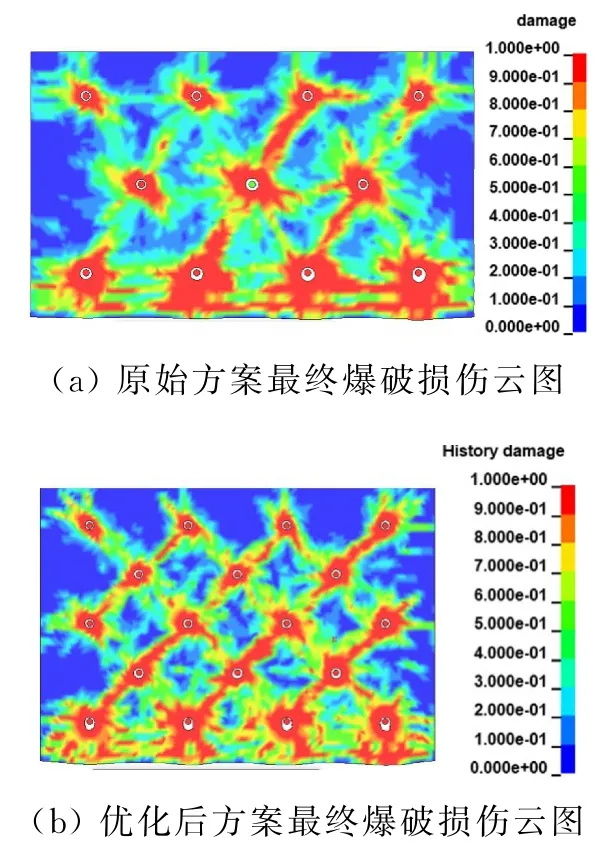

通过对比图6两种方案最终的爆破损伤云图可知,原始方案虽然是采用了梅花型布孔,但是爆破时在排与排之间仍产生了较大面积弱损伤作用的三角区域。而优化后的方案虽然是矩形布孔且增大了排间距,但通过在排与排之间设置浅孔爆破,浅孔的存在一定程度上为周围深孔提供了爆破自由面,在较大程度上加大了排间的爆破损伤效果。

图6 最终爆破损伤效果对比

综合以上分析可知,从LS-DYNA 模拟爆破得到的结果来看,优化后的方案爆破效果要明显优于原始方案。

5 现场爆破试验

5.1 试验区选取

LK 铜钴矿矿床内各矿体严格受R2地层内的泥质粉砂岩、白云质片岩、白云岩、滑石岩、硅化白云岩控制,铜矿物基本沿层呈散点和沿层理的层纹状分布。矿体顶、底板界线与围岩较清晰,易于区分。围岩与矿体成份基本相同,不同的是含铜、含钴在数值的差异,即含铜、含钴达到工业品位的称为矿体,没达到的称为围岩及夹石。本次爆破试验区位于PN 采场东部1410~1398 m 阶段,矿石为含孔雀石白云岩,铜金属矿物以孔雀石为主,常以条带状或集合体的形式产出,矿石硬度大,节理裂隙较为发育。

5.2 爆破效果评价

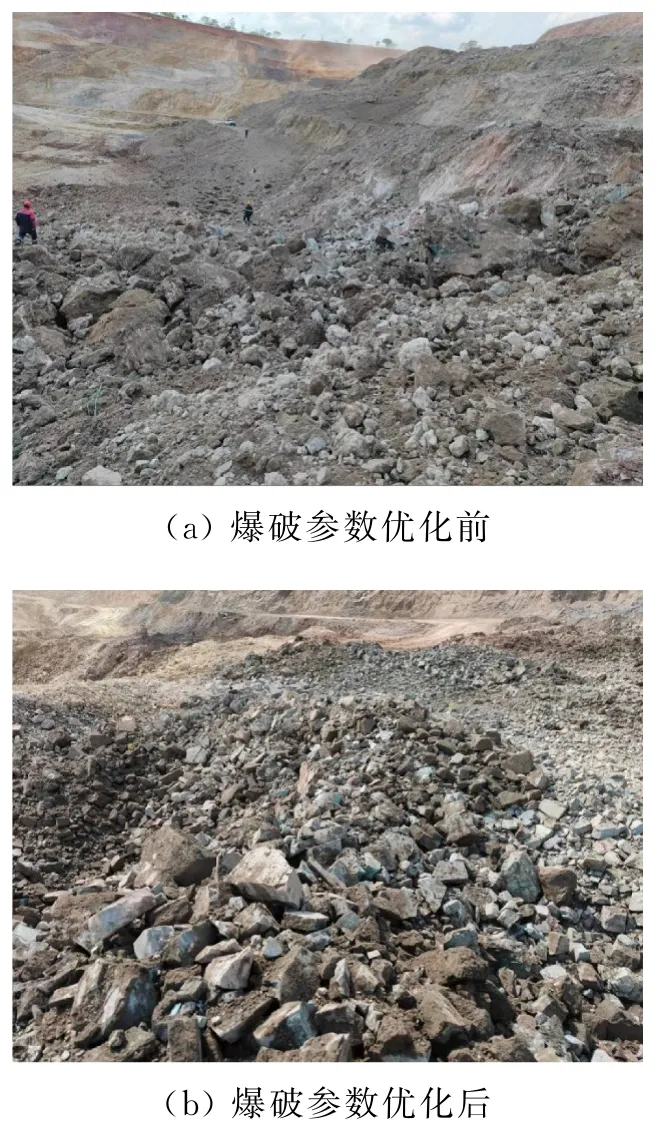

图7显示了爆破参数优化前及优化后的现场爆破效果。由图7可知,优化前的爆破块度均匀性较差,爆破飞石距离远;优化后的爆破块度相对均匀,爆堆距离自由面近,仅有少许飞石,并且距离相对较近,不会对排水管道、电缆及设备造成损伤。

图7 现场爆破效果

通过现场爆破试验对比可知,与优化前相比,优化后的方案矿石块度大幅降低,飞石得到了一定程度的控制。虽然穿孔及爆破器材成本稍有增加,但有效保障了当天爆破作业的装药效率,避免了爆破飞石对排水设备的损坏,保障了矿山安全、稳定运行。

6 结论

由于LK 矿区采场涌水较大,排水设备不便拆卸,原设计参数在爆破过程中产生的飞石易对排水管道、电缆及设备造成损伤,因此,对LK 矿区爆破参数开展了优化研究,主要研究结论如下。

(1) 在原设计爆破参数方法基础之上,提出了将孔距、排距调整为5 m,并在相邻排的4个炮孔中间增加1个浅孔的爆破参数方案。

(2) 采用LS-DYNA 对优化前后的爆破参数方案开展了爆破过程的仿真分析,最终的爆破损伤云图表明:优化后的方案虽然增大了排间距,但通过排间设置浅孔,一定程度上为周围深孔提供了爆破自由面,爆破损伤效果较好。

(3) 选取试验区开展了爆破参数优化前后的现场试验,与优化前试验效果相比,优化后的方案矿石块度大幅降低,飞石得到了一定程度的控制;虽然穿孔及爆破器材成本稍有增加,但有效保障了当天爆破作业的装药效率,避免了爆破飞石对排水设备的损坏,保障了矿山安全、稳定运行。