破碎矿体下崩落法采场眉线破坏原因分析及保护措施*

2024-02-26马国虎李明润贾凯跃梁博鲁旭谭宝会

马国虎,李明润,贾凯跃,梁博,鲁旭,谭宝会

(1.金川集团有限公司龙首矿,甘肃 金昌市 737100;2.西南科技大学 环境与资源学院,四川 绵阳市 621010)

0 引言

无底柱分段崩落法因其机械化程度高、采矿成本低、采矿效率高以及安全性好等诸多优点被广泛地应用于国内外地下金属矿山开采[1-2]。一般来说,无底柱分段崩落法主要应用于矿岩稳固的急倾斜厚大矿体的开采[3-4],近年来随着矿产资源需求量的增加以及采矿技术的发展,无底柱分段崩落法也逐渐应用于破碎难采矿体的开采[5-6]。但该方法应用于破碎矿体开采时会出现诸多生产问题,例如回采进路的稳定性问题、切割拉槽问题以及眉线破坏问题等[7-9],尤其是眉线严重破坏后,会给后排炮孔的正常装药、矿石回采指标以及采场生产安全性造成严重的影响[10-12]。

为解决破碎矿体条件下的眉线破坏问题,矿山工程领域的专家学者及技术人员开展了大量的研究。魏大恩[13]通过分析兰尖铁矿眉线破坏原因,提出了优化堵塞长度、调整炮孔数目及排距等方法来保护眉线。涂旭东等[14]针对四方金矿回采巷道眉线破坏问题,通过优化爆破参数及网络、加强巷道掘进以及中深孔施工管理等措施,使眉线破坏率降低了46.6%。周宗红等[15]针对长安金矿眉线破坏严重的问题,通过采用孔口交错装药,严格控制了孔口部分的装药量,成功地保护了眉线。刘全阳[16]通过分析北洺河铁矿眉线破坏的原因,得到围岩稳固性差、节理裂隙发育、孔口正向起爆以及支护不到位等是眉线破坏的重要原因,并提出了采用孔底起爆、排内微差起爆以及加强支护作业等一系列措施,有效地保护了眉线。

本文以龙首矿西二采区无底柱分段崩落法开采为工程背景,针对采场回采过程中出现的眉线破坏严重的问题,通过分析其破坏原因,最终从破碎矿体物理加固以及爆破损伤控制两方面出发,提出了相应的眉线保护措施,并在现场进行了工业试验,改善了矿山眉线破坏情况。

1 工程背景

龙首矿西二采区矿石资源平均品位较低,属于金川矿区的贫矿资源,同时围岩的普氏系数仅为0.8~4.5,矿石的普氏系数仅为2.4~7,且矿区内的节理裂隙发育,因此整个矿区的矿体及围岩整体上比较破碎。

西二采区于2010年投产,采用下向分层六角形进路机械化胶结充填法进行回采,采区布置有1554 m、1430 m 两个回采中段,实行双中段同时回采,截至2016年3 月,1554 m 中段已回采至1610 m 分段,1430 m 中段已回采至1494 m 分段16分层。由于2016年镍矿价格大幅下跌,加之西二采区矿石品位较低,采用高成本的胶结充填法采矿导致矿山企业濒临亏损。为扭转局势,矿山将上部1554 m 中段转为无底柱分段崩落法回采,共设1595 m、1580 m、1565 m 和1546 m 4个回采分段,进路间距为15 m,崩矿步距为2.2 m。在崩落法回采过程中,回采进路眉线发生了严重的破坏,导致爆堆将后排炮孔掩埋,造成后排炮孔装药困难。图1展示了1580 m 分段4#进路第32排炮孔爆破后,爆堆将第33排炮孔完全掩埋。此外,眉线破坏也导致矿石的回采指标劣化,经统计,当采场眉线发生严重破坏时,进路矿石平均回采率仅为60%,明显低于预设80%的回采率指标。

图1 1580 m 分段4#进路第32排炮孔爆破后的爆堆状态

因此,有必要对西二采区眉线破坏问题进行深入分析,探明眉线破坏的原因并提出相应的保护措施,解决西二采区眉线破坏问题,确保采场生产的正常进行,并为类似矿山解决眉线破坏问题提供技术参考。

2 眉线破坏原因分析

2.1 矿岩体较为破碎

西二采区矿体普氏系数仅为2.4~7,且矿体内存在大量的断层构造以及节理裂隙。矿体顶底板与边缘破碎带接触,在空间分布上很不稳定,多组节理交叉,矿岩整体上比较破碎,如图2所示。

图2 西二采区崩落法采场揭露的破碎矿岩

由于西二采区矿岩体比较破碎,因此在爆炸作用下,矿岩体中形成的爆炸损伤范围以及破坏范围也会比较大。同时,西二采区采用的是扇形中深孔爆破,扇形炮孔在孔口处比较密集,容易导致孔口附近的炸药能量比较集中,造成孔口处的矿石发生大范围的破坏,进而影响到眉线的完整性。特别是当孔口附近存在较长的贯通节理裂隙时,在爆破后冲作用下,孔口附近的矿石极易沿着节理裂隙面被撕裂下来,进而导致眉线发生严重的破坏。

2.2 扇形孔装药结构参数不合理

根据西二采区现场实际情况,采场前期生产中扇形炮孔主要采用了两种装药参数,如图3所示,图中孔口附近的数字代表孔口不装药长度。对于孔口不装药长度为2 m、3 m 交错布置的装药参数来说,由于西二采区采用的是扇形中深孔爆破,孔口处的炮孔最为密集,孔口距最小,仅有0.275 m,因此在这种装药参数下,孔口处的炸药能量比较集中,造成孔口矿石发生损伤或者破坏的范围也就更大,进而对眉线的完整性影响也就更大。而对于中间七个炮孔孔口不装药长度为6 m、8 m 交错布置的装药参数来说,由于孔口大面积的不装药,炸药能量严重不足,爆炸产生的应力波并不能直接地引起矿石发生破坏,而是当应力波传播至进路自由面发生反射时,进路顶板处的矿石受到反射应力波的作用而发生拉伸破坏。由于采区内的节理裂隙发育,孔口处的矿石容易在反射拉伸应力波的作用下沿着节理裂隙面发生破坏,导致眉线的完整性受到严重的破坏。

图3 西二采区前期所采用的两种装药参数(单位:m)

2.3 炸药单耗过大

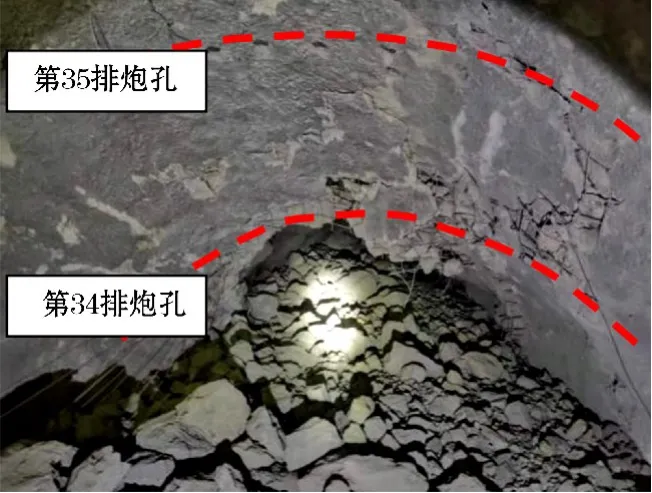

西二采区崩落法采场目前所采用的炮孔数目为11个,根据现场的实际装药量统计结果,单排炮孔总装药量为450~500 kg,炸药单耗达到了0.38~0.40 kg/t,而类似破碎矿岩矿山如北洺河铁矿单耗为0.28 kg/t,西石门铁矿单耗为0.32 kg/t。对比类似矿山扇形中深孔炸药单耗可知,西二采区目前采用的11孔爆破方案,其炸药单耗明显偏大,过量炸药不仅使原本就比较破碎的矿体被过度破碎,产生大量粉矿,而且强大的爆破后冲作用也使眉线严重破坏,如图4所示。

图4 炸药单耗过大爆破后形成的大量粉矿

综合以上分析可知,西二采区眉线破坏严重的原因如下:一是矿岩本身比较破碎,二是装药结构参数不合理,三是炸药单耗过高。由此分析可知,在破碎矿岩条件下,通过减少炮孔数目来减少单排装药量应该会减轻眉线破坏情况。然而,在西二采区这种破碎矿岩条件下,前排中深孔爆破后,后排炮孔经常发生严重变形和错孔,导致后排炮孔装药困难甚至无法进行装药,因此贸然减少炮孔数目很可能会导致无法有效地崩落矿岩。因此,本文重点从破碎矿体物理加固以及爆破损伤控制两个方面来改善矿山的眉线破坏情况。

3 眉线保护措施

3.1 “薄钢板+管缝式锚杆”眉线加固方案

西二采区眉线发生严重破坏的主要原因之一是矿岩条件比较破碎,在爆破作用下孔口处的矿石很容易发生大面积的破坏。因此,针对西二采区眉线破坏问题,研究提出采用“薄钢板+管缝式锚杆”方案加固孔口处的破碎矿岩,从而实现眉线的加固和保护。在该方案中,将5~7根带托盘的管缝式锚杆穿过一条宽20 cm 左右、厚0.5~1 cm 的弧形钢板,其中管缝式锚杆长度不小于回采进路正常支护所使用的锚杆长度,钢板长度不小于进路顶板弧长。钢板上的锚杆孔眼均匀分布,钢板弧度应接近于回采进路顶板弧度,使该装置安装在进路顶板后钢板尽可能地与进路顶板相贴合,以获取更佳的加固效果。

在该方案中,之所以建议采用管缝式锚杆,是因为普通砂浆锚杆在围岩移动时容易失效,而管缝式锚杆在破碎岩体加固方面则有着更优秀的加固性能,主要体现在:管缝式锚杆安装后便可立即在全长范围内对孔壁施加径向压力和阻止围岩下滑的摩擦力,加上锚杆托盘的承托力,从而使围岩处于三向受力状态。尤其是在爆破振动围岩锚移等情况下,后期锚固力明显增大,也就是说即便进路顶板发生了显著位移,管缝式锚杆也不会失去其支护抗力。即便在爆破后或出矿过程中有个别锚杆失效,但由于钢板的存在,已经将这些管缝式锚杆串联在一起,与钢板共同构成了一个整体的加固系统,此时依然可以借助剩余锚杆的锚固力对眉线起到加固支护作用。

现场应用时,根据矿岩破碎情况及崩矿步距大小,在前、后相邻两排中深孔之间的进路顶板部位,等间距安装1~3排加固装置。当前排中深孔爆破时,这些加固装置便可减小爆破冲击及振动等作用对后排孔眉线的破坏程度,同时减轻放矿过程中矿岩块体流动对眉线的机械冲击破坏,从而对破碎矿岩条件下分段崩落法眉线起到加固和保护的作用,该方案如图5所示。

图5 “薄钢板+管缝式锚杆”眉线加固方案

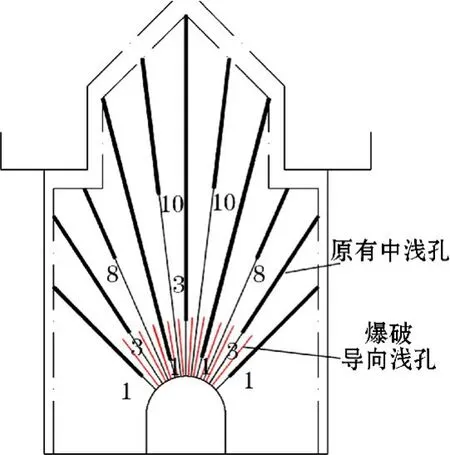

3.2 “孔口缓冲爆破+浅孔导向爆破”方案

西二采区采用的扇形中深孔炮孔数目为11孔,加之扇形炮孔孔口部位本身炮孔密集系数较大,容易出现炸药能量集中,从而造成眉线破坏。为了减小孔口处炸药能量集中对眉线产生的破坏,研究提出“孔口缓冲爆破+浅孔导向爆破”眉线保护方案,在该方案中需要在各装药长度较大的炮孔孔口部位塞入一根2~3 m 的PVC塑料管实现缓冲爆破。考虑到中深孔直径为76 mm,建议实际采用直径为50~60 mm 的PVC 塑料管进行套孔缓冲爆破。同时为了在爆破时使各炮孔间起到横向切割爆破作用,减少对后排眉线的破坏,还可在原中深孔相邻炮孔之间增加一个长度为3 m 左右的小直径浅孔。炮孔直径建议取40~50 mm 左右,该炮孔的作用在于加强炮排孔口位置矿体的横向切断作用,可起到爆破导向作用,从而减轻后冲破坏作用。在试验过程中,可以分别对浅孔进行装药和不装药,以观察该方案保护眉线的效果,若对其进行装药时,则可考虑采用微差爆破,使浅炮先于正常中深孔起爆。“孔口缓冲爆破+浅孔导向爆破”方案见图6所示。

图6 “孔口缓冲爆破+浅孔导向爆破”眉线保护方案

4 现场应用效果

为了验证研究所提出的眉线保护方案的效果,矿山在1580 m 分段11#进路19排与20排炮孔之间进行了“薄钢板+管缝式锚杆”眉线加固方案的现场试验。限于现场实际条件及材料,最终采用“铁皮板+螺纹锚杆”来代替研究方案中所提的“薄钢板+管缝式锚杆”,该加固套备安装于19排炮孔后方大约0.7 m 处,现场安装情况如图7所示。由于11#进路第17排炮孔完全破坏且无法找出,只能在第18排进行装药爆破,相当于装了一排药崩、两排矿石,崩矿步距的加大使得爆破后冲作用更加明显,爆破后第19排炮孔孔口部位发生破坏抬高,但炮孔能够实现装药,同时第20排炮孔孔口部位完好,相较于未采用该加固方案时,加固后眉线破坏情况有所改善。

图7 “薄钢板+锚杆”加固眉线方案的现场应用

根据试验结果可知,尽管本次试验取得了一定成效,但并未达到预期的试验效果,分析认为主要原因如下。

(1) 眉线物理加固方案中要求在前后两排炮孔之间应有2~3排加固结构,而在现场试验时仅布置了1排加固结构,导致加固效力不够。

(2) 方案中要求采用的锚杆为管缝式锚杆,且每一排至少应包含5~7根锚杆进行加固,而现场试验所采用的是非金属砂浆锚杆,数量仅有4根,导致加固作用不够。

(3) 方案中要求所采用的薄钢板厚度至少为5~8 mm,而现场试验方案中所采用的是厚度仅为2~3 mm 的铁皮,且为分段焊接而成,强度和刚度均不足,不能将锚杆有效连接成一个整体,因此不能为破碎矿体提供足够的加固支撑作用。

(4) 在本次试验中仅对第18排炮孔装药,第17排炮孔未能装药,相当于将原2.2 m 崩矿步距增大为4.4 m,崩矿步距增大后使爆破后冲作用加大,对后排孔眉线产生了强烈破坏作用,削弱了眉线加固作用。

综上所述,在后期试验中应严格按照研究方案提出的技术参数要求,采取符合要求的加固材料,继续进行“薄钢板+管缝式锚杆”眉线加固方案的现场试验。此外,同时开展“孔口缓冲爆破+浅孔导向爆破”眉线保护方案的现场试验,最终根据试验结果择优进行推广使用。

5 结论

(1) 西二采区无底柱分段崩落法采场发生眉线严重破坏的主要原因有三个,一是矿岩较为破碎,二是扇形孔装药结构参数不合理,三是炸药单耗过大。

(2) 针对西二采区破碎矿岩条件下眉线破坏问题,从破碎矿体物理加固以及爆破损伤控制两个方面,研究提出“薄钢板+管缝式锚杆”眉线加固方案以及“孔口缓冲爆破+浅孔导向爆破”眉线保护方案。

(3) 在后期试验中应严格按照研究方案提出的技术参数要求,继续进行“薄钢板+管缝式锚杆”眉线加固方案的现场试验。此外,同时开展“孔口缓冲爆破+浅孔导向爆破”眉线保护方案的现场试验,最终根据试验结果择优进行推广使用。