干式缸套机体水腔芯整体制芯工艺研究

2024-02-26王成宗陈国清王新慧

王成宗,陈国清,王 超,王新慧

(潍柴动力股份有限公司,山东潍坊 261061)

0 引言

发动机在运转过程中,形成燃烧室的机体缸套、缸盖、活塞在周期性高温环境下,材料强度和硬度下降,需要通过循环冷却水带着部分热量,使其稳定在合理的工作温度[1]。但冷却水分布不均,可能导致各缸冷却不均匀,各缸工作状态不一致。尤其是薄壁缸套,冷却不均可能引起不规则形变,进而造成漏气、油耗高等性能损失[2]。本文以多缸柴油机的冷却水腔为研究对象,介绍了两种冷却水腔铸造成型工艺以及优缺点对比,整体成型的水腔能更好地分配冷却液流量和流速,利于发动机机体缸套均匀冷却。

1 产品结构简介

该型号柴油机机体为干式缸套,长×宽×高尺寸为770 mm×500 mm×400 mm,铸件基本壁厚5 mm,材料要求本体(瓦口处)抗拉强度不小于250 MPa。整机冷却水经水泵→机油冷却器腔→布水腔→机体水套腔→气缸盖水腔→回水腔→水泵的循环。

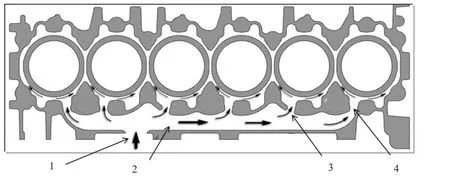

机体中的冷却水由机冷腔进水口进入布水腔,通过对布水道与水套腔之间串水孔的形状和面积控制进入水套的冷却水的流量和流速,完成对机体缸套的均匀冷却,如图1 所示。

图1 机体中冷却水分布示意图

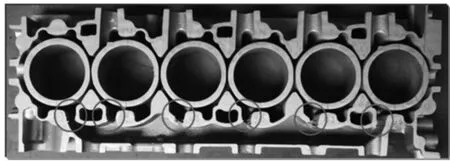

完成水腔结构设计后,进行冷却水流模拟,确认机体水套中冷却水的流速、流量和热交换效果,如图2 所示。

图2 机体水套流速流线图

图3 布水腔芯

图4 水套芯

从模拟结果来看缸套的冷却效果与流经缸孔四周冷却水的流速和流量有直接关系[3]。整个水腔的形状和尺寸都会影响到水套内冷却水的流量和流向,其中作为冷却水分流和导向阀门的串水孔尤其重要,通过合理设计串水孔的面积和形状就可以合理分配各缸冷却水量,实现多缸发动机燃烧室均衡冷却。同时串水孔的面积和形状也影响到铸件成型工艺,成为产品设计和工艺开发讨论的焦点。

2 工艺设计

该机体共有包括大缸芯、前后端芯、水套芯、水道芯、进水腔芯、桁架芯、油道芯、上盖芯等共15 种17 颗砂芯。为实现产品轻量化,砂芯结构形状复杂且薄弱,制芯组芯难度大,砂芯变形或定位偏差都会造成产品壁厚尺寸超差。

根据生产线布置采用立组平浇工艺、潮模砂造型、水套芯热芯盒制芯、其余砂芯采用冷芯盒制芯,单独浸涂整体组芯。

其中水腔芯(水套芯+布水道芯)制芯组芯工艺是工艺焦点,综合产品的功能性和铸造工艺性,此次工艺开发针对水腔成型方式,制定了两种工艺方案:分体制芯工艺和整体制芯工艺。

2.1 分体制芯工艺

沿用以往类似产品的工艺设计,采用分体制芯,即将水腔分为布水腔和水套腔两部分,分别进行制芯、浸涂、组芯等生产工序。

布水道芯采用冷芯制芯工艺(陶瓷砂+再生砂),上下两开模,一模四颗,单个砂芯重量2.9 kg。

水套芯采用热芯制芯工艺(熟料砂+铬铁矿砂),上下左右四开模,一模一颗,单个砂芯重量4.0 kg。

组芯过程:水套芯由人工预组在大缸芯组上形成主体芯组,整体浸涂、烘干。布水道芯由人工浸涂、单独烘干,人工提前下入下砂型中;主体芯组由下芯机将整体下入下砂型中,实现布水道芯和水套芯芯头之间的配合。通常会出现以下两种情况:

(1)芯头配合间隙过小将有挤砂或断芯风险,导致铸件报废。

(2)芯头配合间隙过大将增大壁厚产生批缝,批缝清理难度大,产品质量难以保证。

为避免芯头配合间隙偏差出现上述两种情况,在串水孔两种砂芯间设计制作随形石棉垫,由人工粘放在布水腔芯对应位置,如图5 所示。再由人工将带有石棉垫的水道芯放入下砂型中,如图6 所示。当主体芯组下入砂型时,水道芯与布水道芯配合芯头会压缩石棉垫抵消间隙,石棉垫厚度4 mm,压缩比60%,因石棉为耐高温材料,可有效阻挡铁水浸入间隙形成批缝。

图5 石棉垫粘放图

图6 水道芯下芯过程

石棉垫可以很好地解决芯头间隙偏差问题,同时也存在以下隐患。

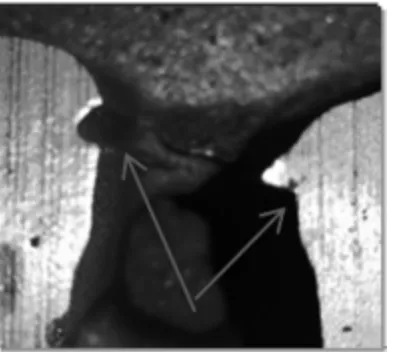

(1)因石棉垫为柔性材质,粘放和下芯的过程中很容易出现偏移,一旦产生偏移,将在铸件上出现一边批缝一边凹槽的情况,严重影响到串水孔形状,如图7、8 所示。

图7 铸件水腔横截面

图8 铸件串水孔横截面

图9 水腔整体芯

铸件清理时没有足够的清理空间,串水孔批缝残留无法彻底清除。

(2)为简化生产工序,避免石棉垫错放,石棉垫的形状和面积要尽可能统一,这就要求串水孔形状一致。但无法实现以串水孔面积控制的冷却水流分布的设计目标。

2.2 整体制芯工艺

整体制芯工艺是将布水腔芯和水套芯两种砂芯合二为一,保留设计仿真最佳的串水孔结构。工艺过程以水腔整体芯参与制芯、组芯、浸涂、烘干、转运、下芯等所有生产工序,取消了原布水腔芯制芯、浸涂、转运、下芯和粘放石棉垫等工序。

该方案执行关键在于整体水腔芯制芯,为保证水套内腔质量,整体芯采用高强度覆膜砂热芯盒制芯工艺,上下左右四开模,一模一颗砂芯。布水腔芯和水套芯之间的狭小结构只能上下开模成型,水套芯最小厚度5 mm,增加开模斜度后最小厚度减小至4.8 mm,在芯盒内部形成的狭小、大包络的结构,很容易出现砂芯断裂,卡在狭缝中难以清除。

针对脱模困难问题,对芯盒结构设计进行3种分型结构受力分析。

结构1“上下均分”:即上下芯盒相同包络,理论脱模力相同,砂芯随机留在上芯盒或者下芯盒,无法实现设备预定取芯功能。

结构2“上大下小”:即上芯盒包络大、下芯盒包络小,可以实现砂芯保留在上芯盒,但增加了上顶芯难度。

结构3“上小下大”:即上芯盒包络小、下芯盒包络大,为实现砂芯保留在上芯盒,在下芯盒设计下顶芯机构,在上下芯盒开模时,同步向上施加推力,使砂芯均匀受力,顺利从下芯盒脱模;因上芯盒包络变小,上顶芯难度相应减小[4]。

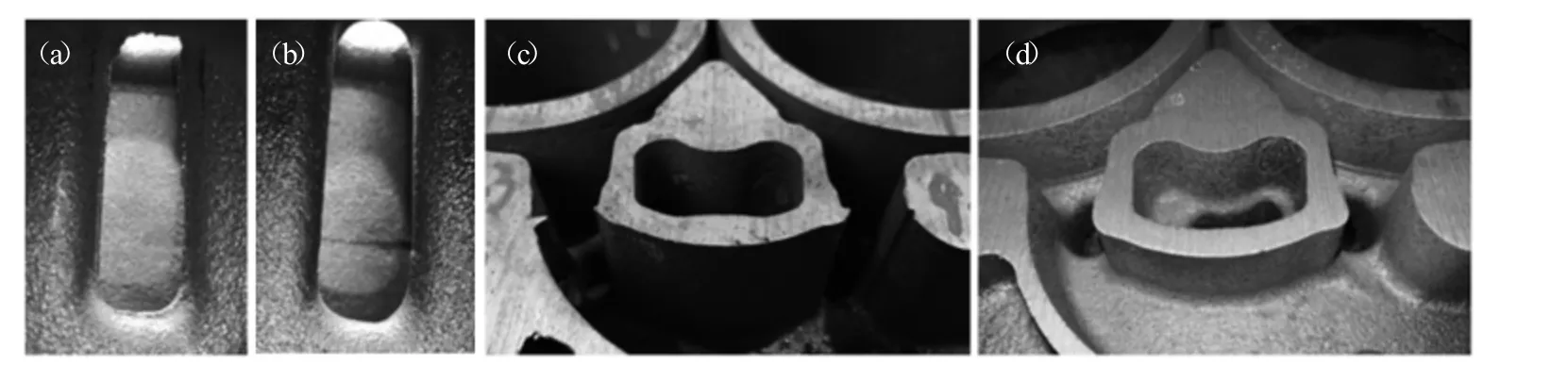

采用整体制芯工艺生产的机体铸件,串水孔结构完整、形状圆滑,无需清理,可减轻劳动强度,提高生产效率,更重要是差异式串水孔实现了产品按需分配冷却水的功能需求。

对比两种制芯工艺的生产过程和铸件质量,整体制芯工艺在生产过程和产品结构方面都明显优于分体制芯工艺,如图10 所示。

图10 两种制芯工艺铸件串水孔对比图

3 结论

整体制芯工艺相对于分体制芯工艺具有以下优势:

(1)简化铸造工艺流程:取消布水腔芯芯盒设计制作,取消单独制芯、浸涂、烘干、存放、粘石棉垫、下芯等工序,取消串水孔批缝清理工序。

(2)提高产品质量,保证产品性能:串水孔由完整砂芯成型可保证形状和面积完全符合设计结构,实现发动机机体各燃烧室均衡冷却。