扣件式支架节点刚度值分析

2024-02-25江豪JIANGHao刘星LIUXing

江豪JIANG Hao;刘星LIU Xing

(①江西省公路工程监理有限公司,南昌 330000;②江西省交通投资集团有限责任公司项目建设管理公司,南昌 330000)

0 引言

扣件式模板支架主要是通过直角扣件及旋转扣件将支架横杆、立杆以及斜杆组合连接起来的一种模板支架体系。基于其搬运方便、通用性强、不用加工、装拆灵活等特点,被广泛应用于建筑和桥梁的施工当中,同时扣件式支架坍塌引发的事故不断发生,为找出事故发生原因并避免此类事故发生,国内外学者对支架坍塌事故进行了大量的研究,发现扣件式支架的承载力由于节点刚度值的不确定往往会造成实际承载力大于设计值等问题,从而导致支架坍塌事故发生,表明扣件式支架节点刚度值的不确定对于支架的稳定性存在巨大隐患,为准确得到扣件式支架节点刚度值,消除支架潜在安全隐患,本文将基于有限元分析软件结合实际扣件式支架施工应用情况,确定出扣件式支架的准确节点刚度值,并为同类型的扣件式支架的设计和搭设提供参考,在一定程度上预防扣件式支架坍塌事故的发生。

1 扣件式支架搭设材料简介

扣件支架的节点刚度值大小与支架横杆、立杆以及扣件的材料与尺寸存在直接联系[1],在扣件式支架结构当中扣件分为直角扣件、旋转扣件以及对接扣件,其中直角扣件是用于扣件式支架中横杆和立杆的连接,旋转扣件用于任意角度杆件的连接,对接扣件用于对接接长杆件的连接,且扣件的性能和质量应满足规范《钢管脚手架规范》GB15831 所做规定,而横杆、立杆的性能和材料应满足规范《低压流体输送焊接钢管》GB/T700 或者《直缝电焊钢管》GB/T13793 对支架钢管的要求,采用Q235 级钢管。其中扣件和支架杆件示意图如图1、图2、图3 所示。

图1 支架直角扣件

图2 支架旋转扣件

图3 支架对接扣件

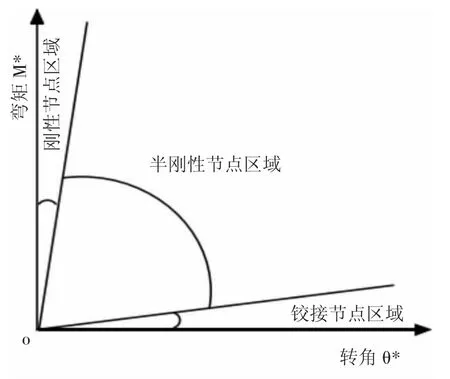

在过往研究当中,支架节点连接从三个连接方向进行分析,即完全刚接、完全铰接、半刚性连接,而近年来,工程界和学术界通过大量研究[1]表明,扣件式支架节点以半刚性连接形式连接,半刚性连接介于刚性连接和铰接之间,其既能承受一定的弯矩,同时还能产生一定的转动,而半刚性节点刚度值与节点处材料特性和扣件的拧紧程度紧密相关[1],在规范《建筑施工临时支撑结构技术规范》(JGJ300-2013)中,规定扣件式临时支撑结构节点刚度值取值为35kN·m·rad,但部分学者提出,扣件式支架的节点刚度值应符合图4 的变化规律[1],根据图4 发现,扣件式临时支撑结构的节点刚度值应根据支架节点实际情况发生变化,因此扣件式支架节点刚度值应在一个范围之内,而为确定扣件式支架节点刚度值范围,本文将结合实际扣件式支架项目现场采集数据并与有限元软件Midas/Civil 计算值进行对比分析,以此确定出扣件式支架节点刚度值范围。其中M*=M/Mp,θ*=θ/(MpLb/EIb),式中M 为连接所承受弯矩,θ 为连接所产生的相对转角,Mp为梁的全塑性弯矩,Lb/EIb为梁的线性刚度。

图4 无量纲化后的弯矩—转角(M*—θ*)平面内划分的三种连接区域

2 工程概况

本文所依托的工程是一座跨径为30.5m,桥面宽度为24.4m,桥梁高度为11.3m 的混凝土箱梁。其中箱梁箱室板厚为0.2~0.5m,中横梁宽度为1.5m,端横梁宽度为1.5m,腹板厚度为0.65~1m,翼缘板厚度为0.2~0.55m,其宽度为3.4m。箱梁具体内容见图5、图6。

图5 端横梁断面图

图6 中横梁断面图

根据设计要求,该现浇箱梁施工平台为扣件式满堂支架,依据扣件式支架安全施工方案,该满堂支架设计规格如下:①现浇箱梁翼板立杆沿纵向间距为0.6m,横向间距为0.6~0.9m,步距为1.2m;②现浇箱梁斜腹板沿横向2.4m范围内的横向立杆间距为0.6m,其纵向间距布置为0.6m,步距加密至0.6m;③现浇箱梁腹板下3m 的范围内立杆沿着纵向间距0.6m,横向间距为0.6m,步距为0.6m;④沿箱梁横梁端横梁以下纵向2.7m,中横梁支座前后两侧纵向各2.1m 范围内,沿着纵向间距为0.6m,步距为0.6m;⑤扫地杆高度为0.35m。

3 扣件式支架模型建立

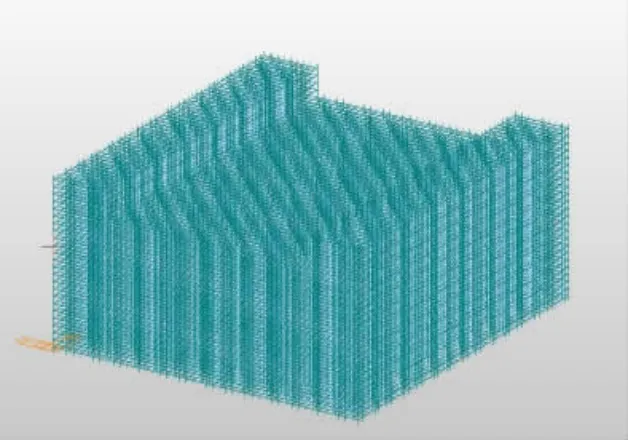

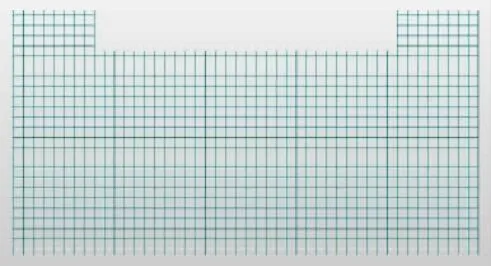

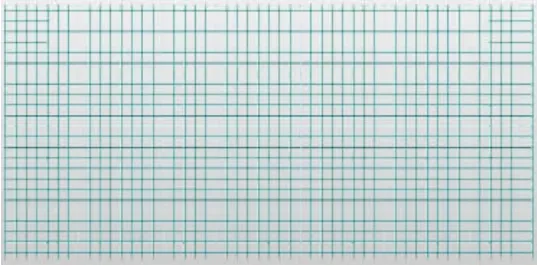

利用Midas/Civil 对上述扣件式支架建模,其中模型整体见图7、图8、图9。

图7 扣件式支架整体模型

图8 扣件式支架右视图

图9 扣件式支架正视图

3.1 模型材料属性

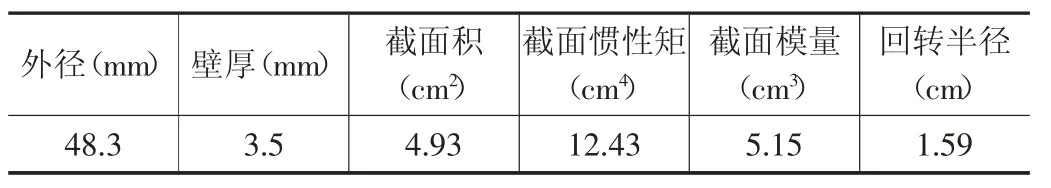

针对设计要求,建立扣件式支架模型中杆件为空心钢管,其规格满足规范《碳素结构钢》(GB/T 700)以及规范《直缝电焊钢管》(GB/T 13793)要求。具体内容见表1、表2。

表1 扣件式支架杆件类型

表2 扣件式支架杆件材料类型

3.2 模型荷载布置

根据设计要求并考虑支架受力最不利情况对支架施加节点荷载力,其中扣件式支架自重在Midas/Civil 取-1,并按图纸对荷载进行计算布置,其中振捣与混凝土浇筑荷载为-25kN/m2,施工节点荷载为-2kN/m2,现浇箱梁实心区节点荷载为28.9kN,腹板区域下节点荷载为14.9kN,翼板区域下节点荷载为12.6kN,底板区域下节点荷载为22.89kN。应力组合系数中自重系数为1.2,混凝土与振捣荷载系数为1.4,施工荷载系数为1.4。

3.3 边界条件

扣件式支架底部采用铰支形式进行模拟,对支架Rx,Ry,Rz 三个方向进行约束,针对扣件式支架节点,采用横杆与立杆共节点的形式进行模拟,并对横杆梁端的约束进行释放,利用Midas/Civil 释放两端约束功能对My,Mz 方向赋予节点刚度值,以模拟实际扣件式支架节点转动刚度值,此时输入的数值即为节点转动刚度值[2]。

4 扣件式支架节点刚度值确定

利用千分表,对现浇箱梁施工完成状态下的扣件式支架特定部位竖向位移进行监测采集,将采集的值与不同节点刚度值下模型相同位置竖向位移值进行比较,得出扣件式节点刚度值范围[3]。

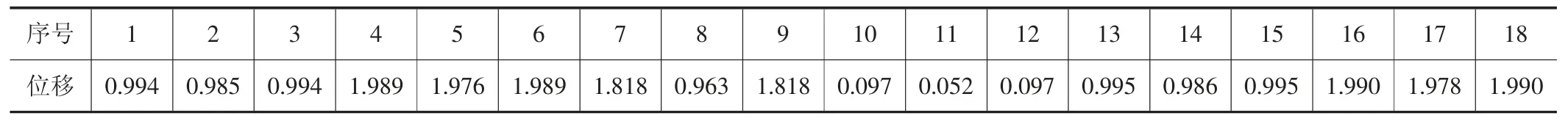

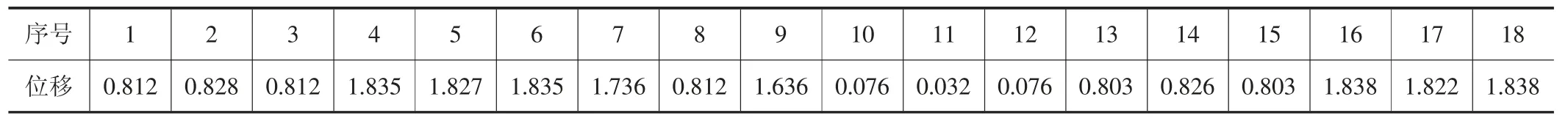

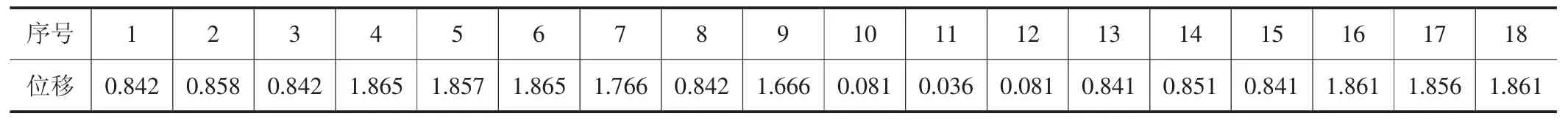

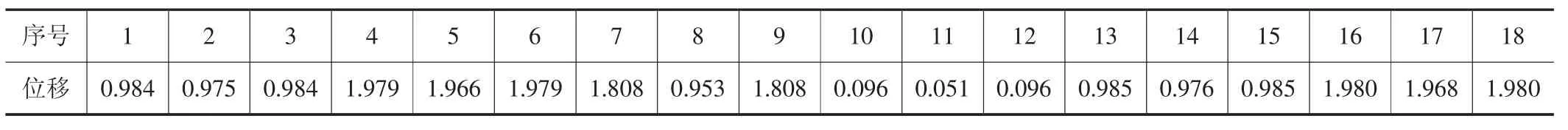

千分表共布置有18 个,布置位置为沿箱梁横向方向,将支架分别按横向方向均分为3 个纵截面,每个截面在此基础上再均分为2 个横截面,上述截面交点所在每跨横杆中点即为千分表布置点。其中现场千分表实际竖向位移值见表3、不同节点刚度值下模型竖向位移值见表4~表9。

表3 扣件式支架实际竖向位移值 单位:mm

表4 节点刚度15kN·m/rad 支架模型竖向位移值 单位:mm

表5 节点刚度20kN·m/rad 支架模型竖向位移值 单位:mm

表6 节点刚度25kN·m/rad 支架模型竖向位移值 单位:mm

表7 节点刚度30kN·m/rad 支架模型竖向位移值 单位:mm

表8 节点刚度35kN·m/rad 支架模型竖向位移值 单位:mm

基于Midas/Civil 建立的现浇箱梁扣件式支架模型,模拟不同节点刚度值情况下扣件式支架竖向位移情况,其中节点刚度值取值为15kN·m/rad、20kN·m/rad、25kN·m/rad、30kN·m/rad、35kN·m/rad、40kN·m/rad 并得出不同节点刚度值下对应布置点处竖向位移值,其中不同节点刚度值下竖向位移值见表4~表9。

表4~表9 分别与表3 进行比较,在同一采集点,节点转动刚度在25~35kN·m/rad 的范围内时,扣件式支架各采集点数据均在Midas/Civil 模拟值内,表明扣件式支架节点刚度值应为25~35kN·m/rad,且随着支架节点转动刚度值增加,竖向位置值逐步减少,表明随着节点刚度值增加,支架整体稳定性增加。(图10)

图10 现场位移值与不同节点刚度下位移值

5 结语

①扣件式支架节点转动刚度值范围为25~35kN·m/rad。②扣件式支架稳定性随着支架节点刚度值增加而加强。