基于MVB 总线的机车智能化调试平台的设计

2024-02-25张浩ZHANGHao方阳阳FANGYangyang

张浩ZHANG Hao;方阳阳FANG Yang-yang

(国能铁路装备有限责任公司,沧州 061113)

0 引言

随着电力机车向大功率重载、高速方向发展,国内外轨道交通行业对机车的安全系数要求越来越高。机车调试作为机车生产制造过程中的重要环节,调试质量高低直接关系到机车的运行安全性,因此该工序受到人们极大的关注。目前国内机车的出厂检查与调试工作普遍采用传统的人工检查方式,调试工序质量主要受操作员工的技术经验、技能水平等人为因素影响,致使调试工作检查效率低、故障数据收集少、安全检查可靠性低等不良情况时有发生。随着新世纪中国制造不断创新与发展,制造业的转型发展迫在眉睫,机车调试的智能检测系统是提高调试工作效率、检测质量水平和产品质量的必然选择。

本文提出一种基于MVB 总线的机车智能调试系统,通过研制自动化调试与机车综合诊断子系统,提高调试数字化率以及自动化率,提高检测结果的准确性,有效改善机车调试工序的效率与调试信息化水平。

1 现有机车调试平台现状

机车调试工艺作为机车出厂前的最后一道检查,在机车设计制造的整个环节起着关键作用。机车在交付前需要实施各系统间的调整和验证,确保各系统之间可以畅通无阻地进行衔接与通讯。由于电力机车的辅助、网络、牵引等系统的技术含量很高,机车的调试工作一直具有很高的难度。据调查,目前国内机车调试领域使用的调试设备往往兼容性较差、工序繁琐、自动化程度低、人为因素影响较大,且无法自动提取关键测试数据[1]。因此我们需要更加智能、更加全面的机车调试系统。

2 MVB 总线特点

MVB 总线技术首先在瑞士Lok460 列车上进行了应用,是具备冗余线路传输并且使用曼彻斯特编码校验的通信总线技术,符合IEC870-5FT2 级标准要求[2]。MVB 体系结构如表1 所示[3]。

表1 MVB 体系结构

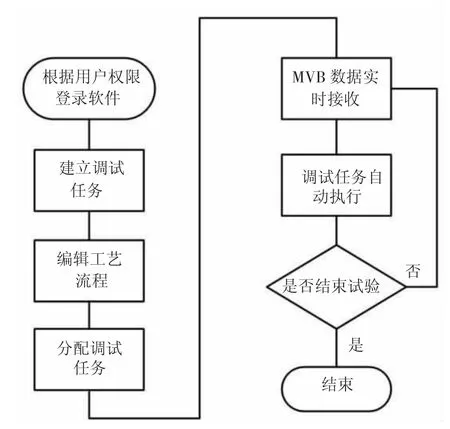

综合调试系统的核心技术是数据的采集技术与调试自动化执行技术,它是基于MVB 数据车上状态在调试流程自动执行与结果解析的方法,突破现有人工调试的效率低的现状,并能够提供调试流程的自动化执行所需要的数据基础,完成按照调试工艺流程的自动化执行[4]。基于MVB 总线技术的调试流程如图1 所示。

图1 调试流程图

3 调试平台方案设计

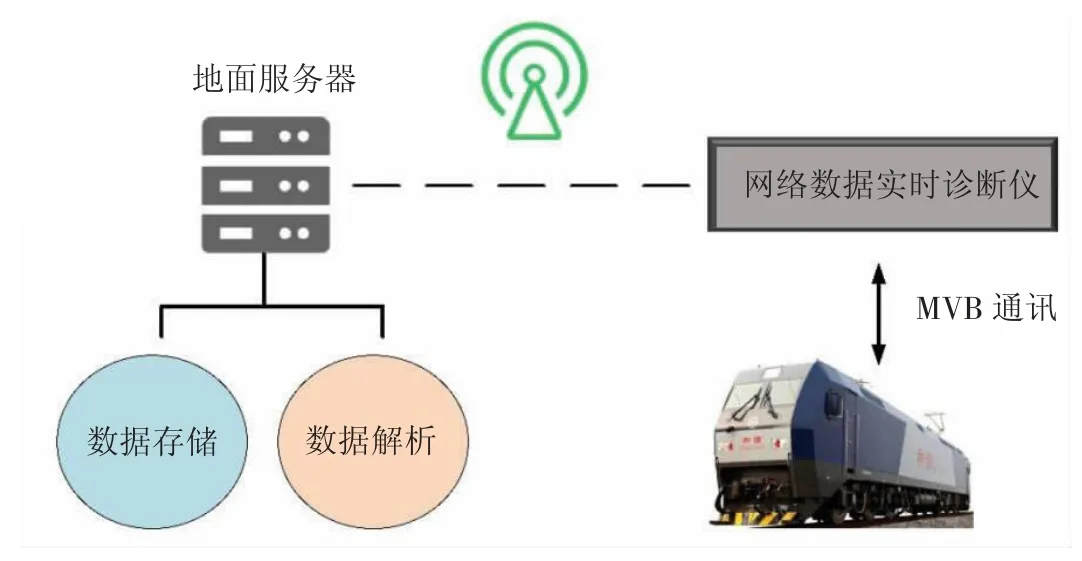

交流机车网络采用MVB 总线进行通信,总线数据采集及分析通过MVB 网络数据实时诊断仪完成。设备通过下位机采集MVB 总线中的报文和物理波形,并且在上位机进行统计分析,来获取总线和各端口的负载、误码率和波形参数等诊断信息,同时可按照客户提供的机车拓扑图逐个检索设备和端口,定位故障点位置。设备同时具备无线上传的功能,在无线数据采集工作模式下采集MVB 数据,并通过WIFI 或5G 等无线网络发送到服务器,地面服务器接收到数据以后可按照解析格式对数据进行处理。设备连接方式和通信方式如图2 和图3 所示。

图2 设备连接拓扑图

图3 设备通信链路图

4 硬件设计

4.1 硬件电路设计

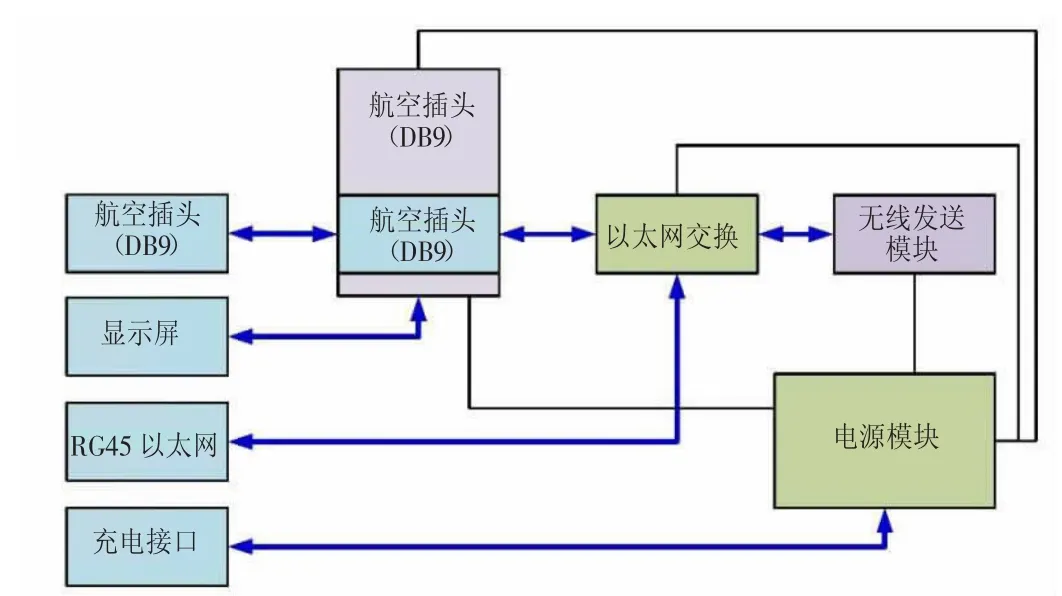

MVB 网络数据实时诊断仪硬件组成主要可分为电源模块、数据采集模块、数据处理模块、显示模块、以太网交换模块、机箱及外部接口模块等六部分。图4 是该设备硬件的框图。

图4 设备硬件原理框图

4.2 功能模块设计

4.2.1电源模块

电源模块保障设备内部供电和外部供电,当无外部供电时,电源模块的电池需保证设备能正常采集MVB 数据和发送。电源模块需支持DC110V(DC20V~DC154V 宽范围)机车蓄电池电源供电、DC12V 适配器供电、内置锂电池供电3 种供电模式,3 种供电模式可根据优先级自动进行切换,供电优先级为:DC110V>DC12V>锂电池。

4.2.2数据采集模块

数据采集模块为核心部分,包含载板和核心板。主要功能是MVB 数据采集。数据采集模块支持EMD、ESD 和ESD+三种网络介质的MVB 数据采集,支持中间节点设备连接;具有高阻输入特性,输入阻抗高达2.2MΩ。

采集硬件使用ADC 进行数据采集,支持60MSps 数据采样速率,通过FPGA 实时解码并保存或上传MVB 总线上双通道数据。

4.2.3数据处理模块

数据处理模块主要功能是控制指令的接收和发送、MVB 数据转发、数据存储、管理设备状态等。该模块可实时判断总线误码率和负载率,并通过触发的方式抓取错误报文。数据存储的存储器为容量256GB(容量可选配)NVMe M.2 接口工业级固态硬盘,可将采集到的波形和报文数据保存在存储模块中,保证数据的安全性和稳定性。

4.2.4显示模块

显示模块可通过LCD 触摸屏显示设备时间、电池电量、介质模式、网段、设备工作模式、存储容量及存储模式、处理器内核温度、电池电芯温度、版本号等信息,并可定制开发触控功能,对设备进行配置。

4.2.5网络交换机模块

交换模块的交换机连接核心板网口,实现MVB 总线数据通过无线模块发送至服务器。此外,对外提供一个RJ45 以太网接口做备用,通信速率10/100Mbps;无线采用具有成熟解决方案的设备,提供WIFI 和5G 无线传输模块,该模块满足IEEE 802.11a/b/g/n 标准的要求,且SSID自主开闭,64 位和128 位WEP 加密,符合WPA/WPA2数据安全标准。支持移动、联通、电信的5G 数据传输。

4.2.6外箱及外部接口模块

机箱面板有电源开关、交流电源接口、直流电源接口、MVB 数据接口、RJ45 以太网接口、指示灯和WIFI 以及5G天线,抽屉式SIM 卡座。

5 软件设计

MVB 实时数据诊断仪的软件分为上位机软件和下位机软件,下位机软件主要负责MVB 总线中波形和报文的采集,并通过WIFI/5G 或以太网将采集到的MVB 数据进行上传。上位机软件主要负责对设备采集到的波形和报文进行统计、分析和诊断,以此获取MVB 总线和各端口的负载、误码率和波形参数等诊断信息,同时也具备MVB 总线主发送功能,按照客户提供的设备列表逐个检索设备和端口,定位故障点位置。设备同时具备在无线数据采集工作模式下采集MVB 数据,并通过无线网络发送到服务器的功能。

5.1 下位机软件设计

5.1.1系统架构

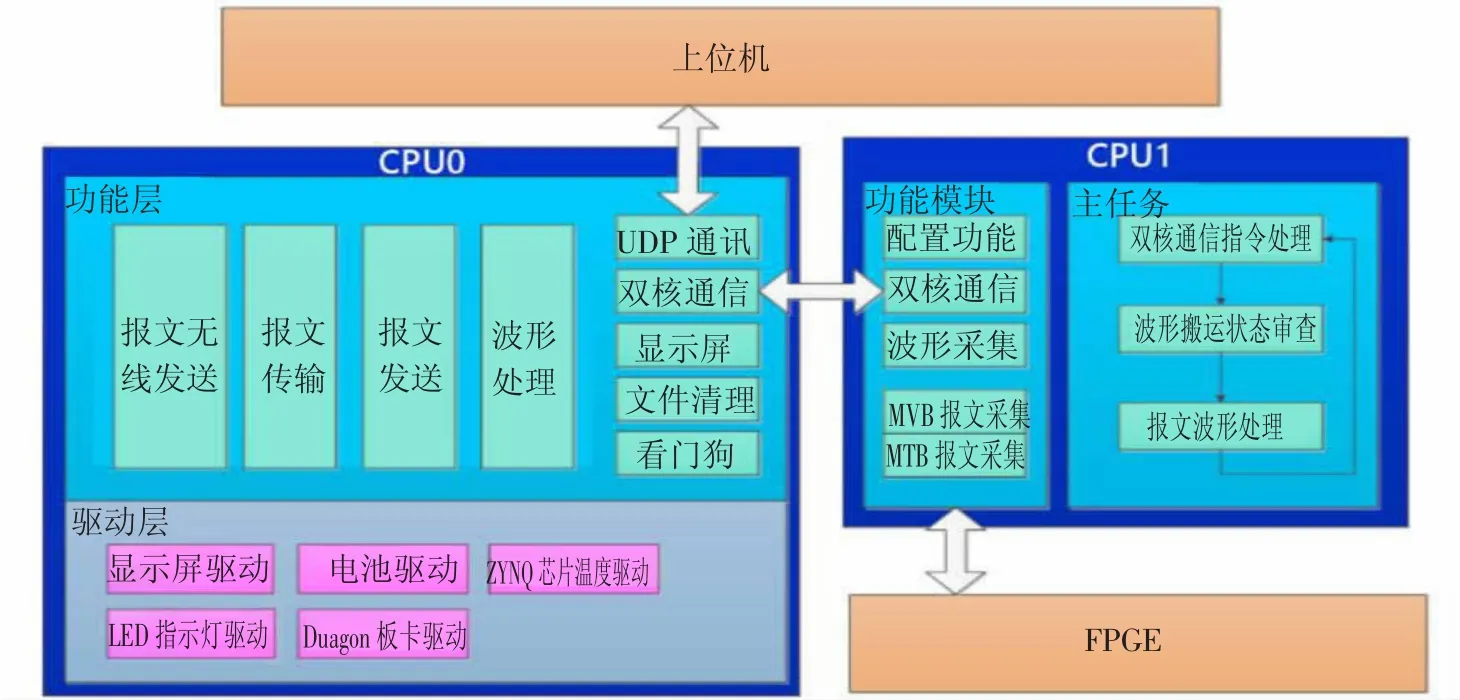

设备有两种工作模式下位机采用ZYNQ 芯片,操作系统采用petalinux 系统。下位机软件完成的功能主要有报文采集、表达式解析、波形采集触发、上下位机数据通信、波形和报文数据处理、显示屏控制等功能,图5 为设备的嵌入式整体系统架构。

图5 嵌入式软件结构

下位机应用程序从结构上可分为三个层次,从上到下依次为应用层、功能层、驱动层,应用层实现各个功能模块的总体调度,驱动层为对硬件外设操作的封装。

5.1.2采集内容

网络数据实时诊断仪可以通过MVB 网络获取本单元及本机车的网络系统状态数据、故障数据,包括但不限于:

①制动及供风系统(制动控制、制动系统监视、防滑保护、压缩机监视,空气压力监视等);

②牵引(牵引控制,牵引系统监视等);

③空调(HVAC 控制,采暖、通风和制冷设备的监视等);

④机车运行控制系统;

⑤辅助变流单元;

⑥充电机;

⑦中央控制单元;

⑧高压系统(受电弓、主断路器等);

⑨中、低压设备(断路器的监视,车载电气系统管理);

⑩火警系统;

⑪给水卫生系统;

⑫安全环路(紧急制动环等);

⑬转向架;

⑭内外照明。

5.1.3无线数据采集模式

无线数据采集模式,自动采集MVB 报文数据,然后通过无线的方式发送,下文简称无线模式。在无线模式下,系统可自动采集MVB 报文数据,然后通过WIFI 和5G 发送到地面服务器中。

5.1.4自动化分析数据采集模式

在自动化分析数据采集模式下,通过接收上位机指令来进行网络质量分析和偶发故障分析,上位机并将分析结果以报告的型式展示出来,下文简称分析模式。在分析模式下进行MVB 报文和波形采集和分析,然后通过有线网络发送到上位机。

5.1.5设备工作模式切换

设备启动后默认为无线模式。两种工作模式不会直接进行相互切换,会有一个中间等待状态,即设备切换到分析模式时,需要先停止无线模式的功能,进入等待状态,再启动自动化分析功能,进入分析模式。由分析模式切换到无线模式时也同样需要经过等待状态。

设备的工作模式切换由上位机通过udp 报文控制,如图6 所示。

图6 工作模式切换图

设备启动后处于无线模式,上位机连接设备后,发送激活指令,进入等待状态;此时上位机再发送启动分析指令,设备进入分析模式;分析完成后,上位机发送结束分析指令,进入等待状态;再发送取消激活指令,回到无线模式。当设备处于激活状态时(分析模式和等待状态),若心跳线程接收超时,则会直接回到无线模式。

5.2 上位机软件设计

MVB 网络数据实时诊断仪上位机软件主要用于查看MVB 通信质量,展示总线中的报文和波形信息,分析总线负载率、误码率信息,分析总线各端口、设备对应误码及波形特征信息,最终生成网络通信质量报告,协助工程师和检修人员全面了解机车总线状态。当MVB 网络存在通信故障时,也可初步定位故障可能位置信息。MVB 网络数据实时诊断仪包含三个应用功能模块:①网络质量分析模块;②偶发故障分析模块;③分记录查看。

6 结语

本文通过对目前我国现有电力机车调试工序分析,针对其操作繁琐、且调试设备兼容性较差、工序繁琐、自动化程度低、人为因素影响较大等问题,提出了基于MVB 总线技术的智能化调试系统平台,通过研制自动化调试与机车综合诊断子系统,提高调试数字化率以及自动化率,提高检测结果的准确性,有效改善机车调试工序的效率与调试信息化水平,实现便捷化功能。