抽水蓄能电站地下厂房岩壁吊车梁开挖爆破试验研究

2024-02-25徐洁浩XUJiehao王世洋WANGShiyang

徐洁浩XU Jie-hao;王世洋WANG Shi-yang

(河南新华五岳抽水蓄能发电有限公司,信阳 465450)

0 引言

抽水蓄能电站岩壁吊车梁作为桥式起重机运行的轨道,位于地下厂房的上下游边墙位置,是地下厂房施工的关键部位[1],开挖后的成型质量和岩体完整性是梁体结构锚固体系的基础,更是后期桥机安全运行的保障[2]。其原理是岩壁吊车梁上的全部荷载通过长锚杆和钢筋混凝土梁与岩石接触面上的摩擦力传到岩体上,并由受压锚杆和岩台斜面承担压应力,充分利用围岩的承载能力[3],是一项集光面爆破、锚固、混凝土、应力、应变、围岩变形量测等多种工程技术于一体的综合性施工技术,技术要求高,施工难度大[4],必须精细化施工才能保证后期运行安全。

1 项目背景

1.1 工程概况

河南某抽水蓄能电站装机容量为1000MW,安装4台单机容量250MW 的水泵水轮发电电动机组。枢纽工程主要由上水库、下水库、输水系统、地下厂房及地面开关站等组成。主副厂房总长168.6m,高度56.4m,岩壁吊车梁以上跨度26m,以下跨度24.5m。地下厂房共分为Ⅶ层开挖,岩壁吊车梁位于第Ⅱ层,施工长度为144.83m,高程布置范围34.880~38.080m,轨顶高程38.080m,上拐点高程36.179m,下拐点高程34.880m,岩台斜面与竖直方向夹角30°。

1.2 工程地质

地下厂房布置区山体雄厚,岩性主要为燕山晚期侵入的中粒二长花岗岩,弱风化及以下岩石较致密坚硬,岩体完整性较好[5],以块状、次块状为主。厂房区一带发育的断层有四条,分别是f1、f6、f7、f8,其中f7、f8 的走向23°~28°,断层规模均不大,破碎带宽度一般在0.05~0.2m,f1 走向35°,断层带宽度虽然不大,但两侧发育0~5m 宽的节理密集带,带内均有蚀变现象,f6 在厂房中部一带斜穿厂房,破碎带宽度小于0.1m,带内充填石英脉、断层泥,见蚀变蒙脱石,石英脉挤压破碎。所有的断层破碎带及影响带范围地下水发育程度均不高,主要为潮湿或少量渗水,基本未见滴水和线状流水现象。岩壁吊车梁开挖区域围岩类别以Ⅱ~Ⅲ类为主,厂房区共揭露有节理密集带8 条,以走向NNE、NWW 的二组为主,均为陡倾,对岩壁吊车梁岩台开挖成型及结构稳定影响较大。

2 岩壁吊车梁区域开挖方法

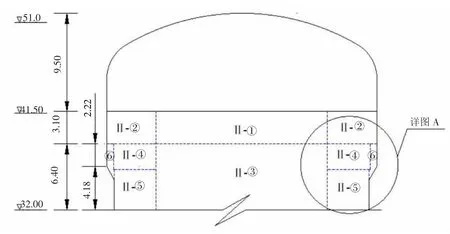

地下厂房第Ⅱ层采取中间梯段爆破,两侧预留保护层,岩台区一次性光面爆破切割成型[6]。为减少爆破振动对岩台开挖质量的影响,需合理采用分层分区的开挖方法进行施工,以保证该区域的开挖质量[7]。本工程岩壁吊车梁采取三层六区的开挖方案,分层分区规划如图1 所示,按照①→②→③→④→⑤→⑥的开挖顺序施工。其中中部16.5m 采取预裂拉槽的施工方法爆破开挖,两侧预留4.75m 宽的保护层分区垂直光爆剥离,靠近边墙结构面处垂直光爆开挖,最后精细双向岩台开挖。

图1 地下厂房第Ⅱ层分层分区开挖示意图

岩壁吊车梁周边孔孔位布置按照以下控制原则进行:一、②④⑤⑥区开挖周边光爆孔宜较①③区适当加密布置,具体参数为:①③区开挖周边光爆孔布置一般间距为50cm,②④⑤⑥区开挖周边光爆孔间距按30cm 布置;二、④区开挖周边孔布置时应考虑为⑤区开挖预留操作空间,⑤区垂直光爆孔布置按孔底向岩壁内侧超挖8~10cm 控制,以便下层钻孔;三、⑥区垂直光爆孔上拐点按向岩壁内侧超挖5cm 布置,并向下超挖5cm 控制。⑥区斜面光爆孔按低于设计边线3cm 布置,以确保爆破成型面为设计岩台斜面,不出现欠挖。⑥区具体开挖控制如图2 所示。

图2 岩壁吊车梁⑥区开挖控制图

3 岩壁吊车梁爆破设计

根据地下厂房第Ⅱ层开挖现场实际地质条件,岩壁吊车梁局部部位围岩稳定性问题突出,地质条件复杂,岩体节理裂隙发育,裂隙面普遍存在节理密集带,为控制岩壁吊车梁岩台的开挖爆破质量,在开挖之前进行岩壁吊车梁开挖爆破模拟试验,以确定其合理爆破参数,有效控制超欠挖和爆破对岩台的破坏,指导岩壁吊车梁整体开挖施工。

3.1 爆破试验参数的选择

试验区选择在厂房下游侧④区桩号CZ0 -41.500~CZ0 -21.700,长 19.8m、宽0.75m、高3.52m,通过开展爆破试验,对不同爆破参数的爆破效果(装药量、光爆面平整度、半孔率)等进行调查、统计、对比,确定岩壁吊车梁岩台光面爆破最佳爆破参数。考虑到试验区域受限及特殊性,本次爆破试验孔径、孔距、孔深参数均控制不变,仅对影响开挖质量的关键参数装药量进行试验确定,其中孔径取42mm,孔距取30cm,竖向孔深2.27m,斜向孔深1.51m。光面爆破线装药密度按经验分别采用炸药装药和纯导爆索装药两种形式,共设计四种装药方案,装药结构形式见图3,每种方案装3m 爆破范围。①把设计药量均匀绑在导爆索上并用竹片固定,炸药选用φ32 药卷,装药线密度分别为55g/m、65g/m、75g/m;②选择把3 根导爆索捆成一股进行爆破。

图3 岩壁吊车梁岩台试验区爆破设计图

3.2 爆破试验步骤

岩壁吊车梁开挖试验主要施工流程包括测量放样、样架搭设、钻孔、装药、堵塞、联网起爆、清渣等。

①测量放样。测量放样仪器采用全站仪,由专业测量人员实施,放样内容包括样架定位点、爆破孔位布置点。试验段放样先放出本区域两端开孔点,再进行中间孔位放样,根据周边孔位及钻孔角度进行样架搭设,搭设完毕后,由测量人员对样架定位管进行复核验收,保证定位准确。

②搭设样架。为实现岩壁吊车梁开挖钻孔精准控制,岩台开挖爆破孔采取搭设钻孔样架,样架分为垂直孔样架和斜孔样架[8],搭设及定位导向管均采用φ48mm 钢管,每隔3.6m 在节点处设置长1m 的插筋对样架进行加固,防止钻孔过程中晃动。样架采用双排脚手架型式,构造如图4 所示,各杆件之间采用钢管扣件连接,每隔5m 设置斜撑,顶端斜杆搭设与竖向导向管相对应。检查样架上的导向管间距、位置、斜率、高程无误后,在导向孔口设置φ30mm 内套管对中进行钻孔作业。

图4 样架三维构造图

③钻孔。钻孔采用手风钻,钻杆穿过导向管钻孔,竖向孔自上而下竖直钻孔,斜向孔自下而上斜向钻孔。竖向孔控制深度2.27m,斜向孔控制深度1.51m。在钻杆上牢固绑扎扎丝控制竖向和斜向钻孔深度,钻孔时,随着钻杆深入,当扎丝到达竖向导向管上端头或斜向导向管下端头位置时停止钻孔。竖直和斜向光面爆破孔在钻孔时,钻杆要穿过竖直导向管和斜向导向管,通过导向管控制钻孔角度,钻孔偏斜度控制在10mm/m 以内,且不允许欠挖。钻孔深度应根据实测孔口高程、应开挖孔底高程和设计孔斜确定。

④装药。装药前,在孔底回填5cm 柔性垫层,以防止对岩台上拐点造成破坏,同时应保证底部炸药装到位。

⑤堵塞。可采取钻屑或黄泥堵塞,堵塞时应适当捣实,防止产生过量飞石。堵塞长度见图3。

⑥联网起爆。地下厂房岩台区厚度75cm,无需主爆孔,仅使用光面爆破。光面爆破使用导爆索连接,电雷管起爆,试验段一次起爆。由爆破专业技术人员按设计网络进行操作,起爆时所有在地下厂房工作面作业人员全部撤离至进场交通洞内,撤离距离不小于200m。

4 试验效果分析

本次爆破试验共布置132 个孔,竖向孔和斜向孔各66 个,竖向孔与斜向孔孔底在岩台上拐点处相交,为确定岩壁吊车梁开挖的最佳爆破参数,试验结束后需及时对试验效果进行评价,本次试验主要以半孔率、平整度、岩台完整性和超欠挖四大指标开展效果评价。半孔率以现场总孔深和残孔总长度实际统计确定,平整度以2m 靠尺检测结果为准,岩台完整性以现场观察光爆面孔内和孔间有无裂隙、岩埂进行评价,超欠挖情况使用全站仪进行现场测量确定。四种装药方案爆破效果统计见表1。

表1 四种线装药密度爆破效果统计

整体效果来看,选择3 根导爆索的装药方案爆破效果最佳,线装药密度65g/m 方案次之,两种方案爆破效果均能保证岩壁吊车梁开挖质量。从火工材料经济性的角度综合考虑,选择采用线装药密度65g/m 作为岩壁吊车梁岩台开挖的最佳爆破参数。

5 结论

①本次试验地点的选取和岩壁吊车梁地质情况基本一致,在孔距、孔径、孔深等参数控制不变的条件下,线装药密度65g/m 的装药结构取得较好的爆破效果,岩台开挖完成后的半孔率、平整度、岩台完整性、超欠挖指标均满足设计及规范要求,对岩壁吊车梁整体开挖具有较高的参考和指导意义。

②节理密集带部位对岩台开挖成型及结构稳定存在一定的影响,在实际开挖过程中应根据围岩情况适当调整开挖方式及参数。根据现场实际情况,可选择在④区开挖前对岩台边墙节理密集带区域进行固结灌浆,在⑤区开挖完成后,应对岩台下拐点以下边墙围岩情况进行仔细排查,对节理密集带部位采用对下拐点施工锁口锚杆的方法确保岩台开挖质量。