考虑温度影响的复合材料结构载荷测量方法

2024-02-23李文龙刘敬礼

李文龙, 李 俊, 刘敬礼, 唐 宁

(中国飞行试验研究院飞机所,西安,710089)

飞机飞行载荷测量试飞是验证飞机载荷和结构设计是否合理的有力方法,不仅是飞机设计定型的重要依据,还可为飞机的改进与优化提供数据支撑[1-2]。目前,飞机飞行载荷测量方法主要有应变法和压力法[3]。应变法是通过对加装有应变电桥的飞机结构进行地面载荷校准试验,建立载荷与应变响应之间的关系——载荷模型,将飞行中的应变响应代入该模型,即可得到飞机的飞行载荷。压力法是通过测量结构表面压力分布,进行积分得到气动载荷。压力法具有改装施工困难、需研制试验假件、成本高等缺点。因此,工程中,飞机飞行载荷测量常采用应变法。

复合材料具有比强度高、比刚度大、可设计性强等优点,因此,被广泛地应用于航空、航天等领域[4-5]。目前,国内外军民用飞机的复合材料用量不断增加,B787飞机的复合材料用量达到飞机结构总重量的50%,同时,复合材料的使用部位已经从次承力部件逐步扩展到主承力结构了,飞机结构上使用最多的复合材料结构是纤维增强型复合材料层合板结构。温度等环境条件对碳纤维复合材料层合板力学性能有很大影响,目前,国内外学者关于温度等环境条件对复合材料力学性能影响研究主要集中在理论分析、数值仿真与典型试验件的强度试验方面[6-11],对温度影响复合材料结构载荷测量方面研究较少。

在飞机使用过程中,主翼面复合材料结构会暴露于低温(-55 ℃)和高温环境条件(70 ℃)[12]中。温度环境可能会影响复合材料层合板结构的刚度,进而会影响加装在复合材料主翼面结构关键部位的应变电桥的载荷响应特性。在飞行过程中如果使用常温下载荷校准试验所建立的载荷模型,可能会产生较大误差,影响飞机结构载荷测量精度,严重的会造成飞机结构损伤。

针对以上问题,本文提出了一种考虑温度影响的复合材料结构载荷测量方法。以某型飞机碳纤维复合材料平尾盒段结构剪力测量为例,设计并完成不同温度环境下的复合材料平尾盒段地面试验,分析了复合材料刚度和应变电桥响应随温度变化的关系,并成功测量了各温度下的复合材料平尾盒段的剪力,验证了该方法的有效性。

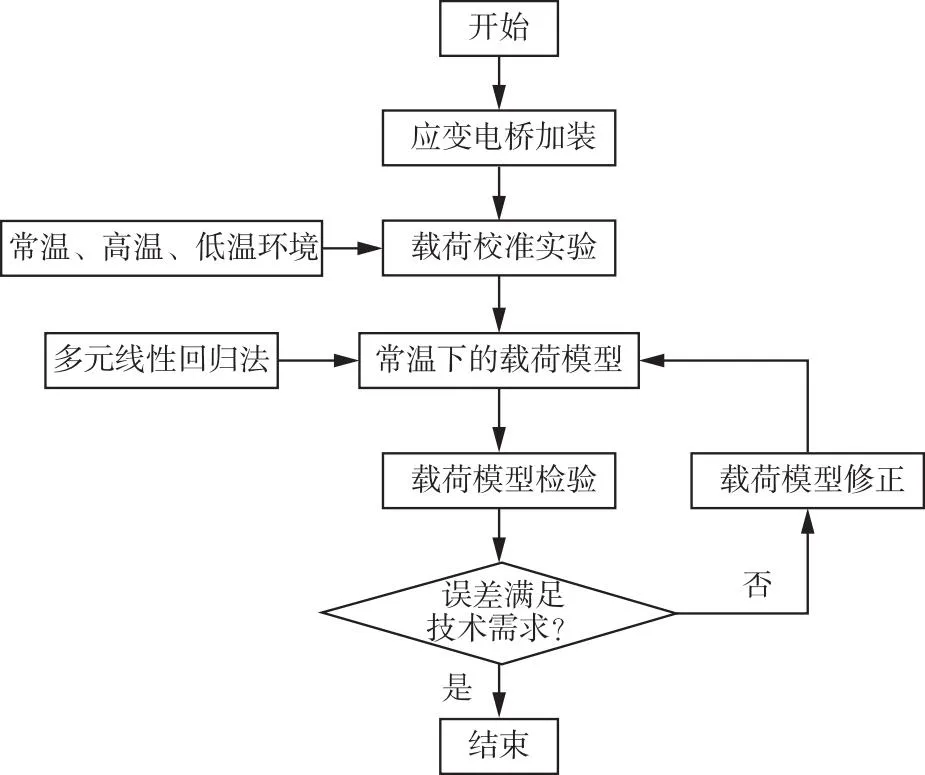

1 研究思路

step1分析复合材料平尾盒段的结构形式和受力特点,在关键部位布置应变电桥;

step2设计并开展不同温度环境(常温、高温、低温)下的平尾盒段结构载荷校准试验;

step3基于多元线性回归法[13]建立常温条件下的载荷模型(载荷与应变的关系);

step4利用常温、高温和低温环境下的验模工况试验数据对常温下的载荷模型进行检验。如果误差不满足技术,分析应变电桥响应系数随温度变化规律,修正常温下的载荷模型,再进行不同温度下的载荷模型验证。

图1 复合材料结构载荷测量流程图

2 地面试验

2.1 应变电桥加装

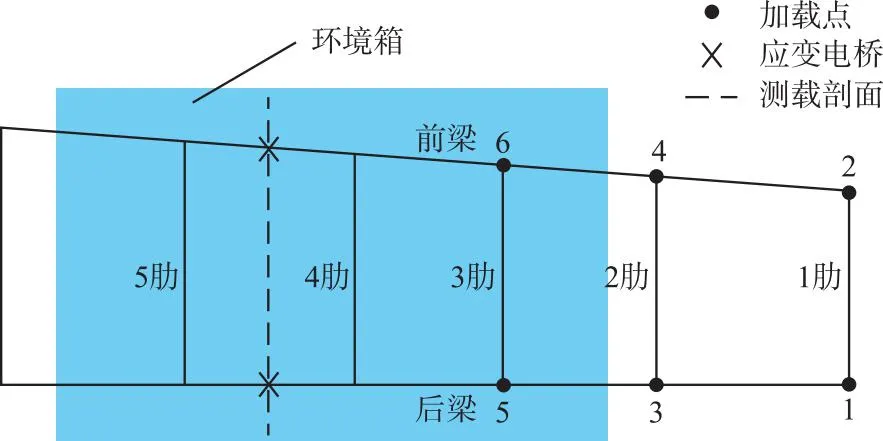

某型飞机复合材料平尾盒段主承力结构梁、肋布局如图2所示。平尾盒段采用双梁式结构形式,沿翼展方向有5个互相平行的翼肋,盒段各部分均为碳纤维复合材料层合板结构。在平尾盒段根部4肋和5肋之间布置一个载荷测量剖面,该位置处前梁、后梁是平尾的主承力结构。在平尾前梁和后梁缘条加装弯矩全桥[14],在前梁和后梁腹板加装剪力全桥[13]。前、后梁弯矩电桥编号分别为B1和B2,前、后梁剪力电桥编号分别为S1和S2。

图2 复合材料平尾盒段结构示意图

2.2 地面载荷校准试验

某型飞机复合材料平尾盒段载荷校准试验如图3所示,在复合材料平尾盒段根部设计一个金属过渡段,将其用螺栓固定在试验室承力墙上,试验加载点共6个。飞机在飞行过程中,平尾主要产生负升力,因此采用液压作动器在加载点施加向下的拉力,每个液压作动器上安装力传感器作为实际加载载荷。常温(18 ℃,无环境箱)条件试验时,加载点采用1~6号,试验工况包括单点加载和多点协调加载工况,工况压心位置覆盖了空中飞行时平尾典型严重受载状态的压心范围。

为模拟飞机飞行时的真实温度环境,并考虑环境箱的尺寸、液压作动器的布置空间等方面问题,高温和低温条件试验时,在平尾盒段中间部位放置如图2和图3所示的环境试验箱,试验过程中将环境箱密封,加载点使用1~4号,试验工况包括单点加载和多点协调加载工况。

除了以上4种具有代表性的翻转课堂课中互动模式外,还有课中辩论式、游戏拓展、头脑风暴、示范模仿、情景体验等模式,需要教师结合自身的教学设计合理、恰当的使用。

高、低温条件下的试验温度共有8个:70 ℃、65 ℃、57 ℃、50 ℃、40 ℃、-25 ℃、-38 ℃、-55 ℃,为保证环境试验箱内平尾盒段各部分的温度相同,在平尾盒段的不同位置加装热电偶传感器进行温度测量。每组温度试验时,先将环境箱以3 ℃/min的速率降温/升温至指定温度,待环境箱温度稳定后,开始进行机械加载试验。机械加载试验包括1次预加载和1次正式加载,预加载分2级缓慢加载至校准载荷的40%,到达每级目标载荷后保持10 s,再卸载至0。正式加载分5级进行,按校准载荷的20%、40%、60%、80%、100%分级缓慢加载,卸载为加载逆过程。到达每级目标载荷后保持10 s。试验过程中,同步记录试验温度、加载载荷和应变数据。

图3 复合材料平尾盒段载荷校准试验

3 载荷模型建立与分析

3.1 载荷模型初步建立与检验

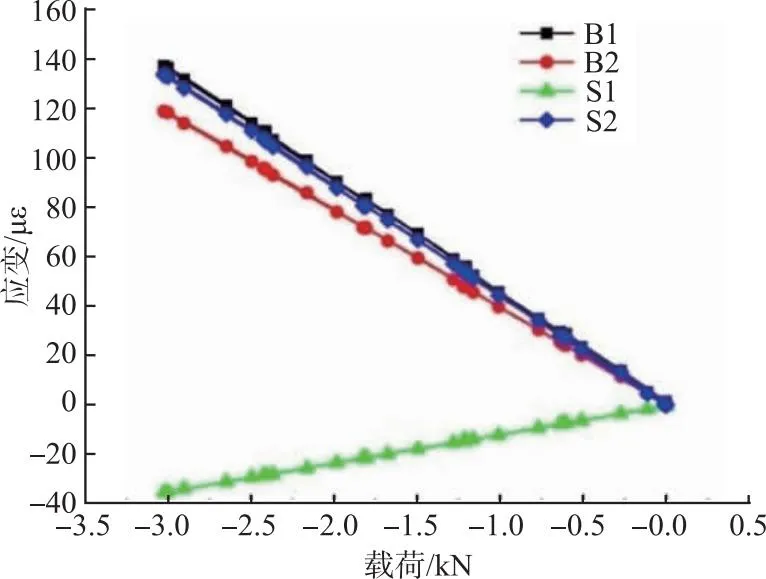

以常温条件下1号加载点单点加载试验为例,各应变电桥随校准载荷变化的响应曲线如图4所示,从图中可看出,各应变电桥响应随载荷变化成明显的线性关系,且稳定性和重复性均很好,可用于载荷模型的建立。

图4 应变电桥响应随校准载荷的变化关系

本文以平尾盒段的剪力测量为例进行说明。建模工况选用常温条件下的1~6号加载点的单点和两点加载工况,采用多元线性回归法(见式(1))建立载荷模型,并通过均方根误差(见式(2))进行载荷模型筛选。

(1)

式中:L为计算的平尾剖面载荷(此处指剪力);μi为应变电桥的响应;ki为载荷模型的系数;n为应变电桥个数。

(2)

式中:E为误差;Lj为实际的平尾剖面剪力;μji为应变电桥的响应;ki为载荷模型的系数;m为数据点个数。

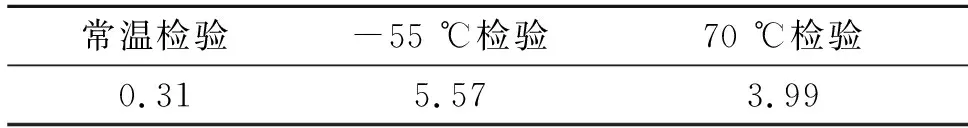

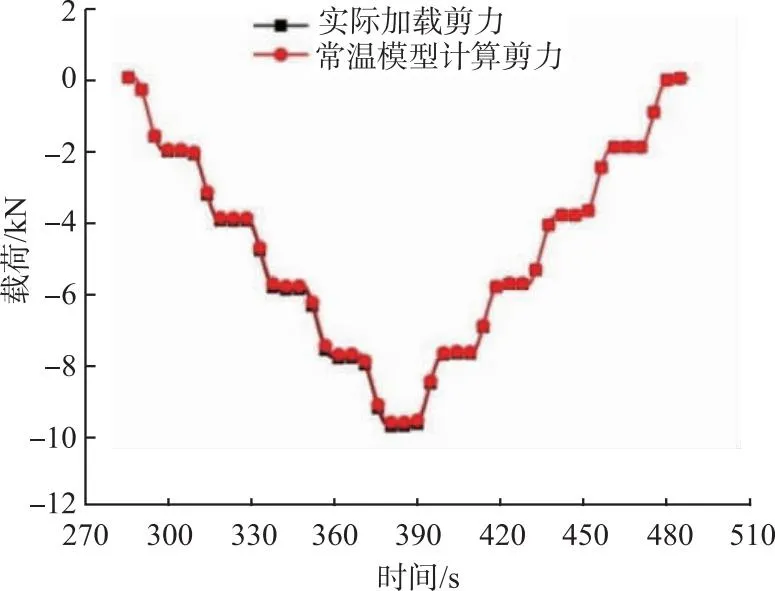

建立的常温下的剪力模型见式(3),利用载荷模型计算的载荷与实际加载载荷之间的误差仅为0.35%。分别选择常温下的四点和六点加载工况、低温-55 ℃和高温70 ℃下的四点加载工况作为验模工况。对常温剪力模型进行检验,检验误差如表1所示。目前,现有的飞机载荷与强度试飞标准和规范中对载荷测量误差的大小没有明确的规定。一般根据工程经验,认为飞机主翼面结构剪力的测量误差在3%以内是令人满意的。常温剪力模型的计算剪力与常温试验实际加载剪力误差仅为0.31%,说明建模方法可行,且常温模型检验常温试验工况具有较高的精度。

L=0.001 6μB1-0.002 8μB2+

0.016 5μS1-0.017 3μS2

(3)

式中:L为计算的剖面剪力(kN);μB1、μB2、μS1和μS2分别为应变电桥编号B1、B2、S1和S2的响应(με)。

表1 常温剪力模型在各温度下的检验误差 %

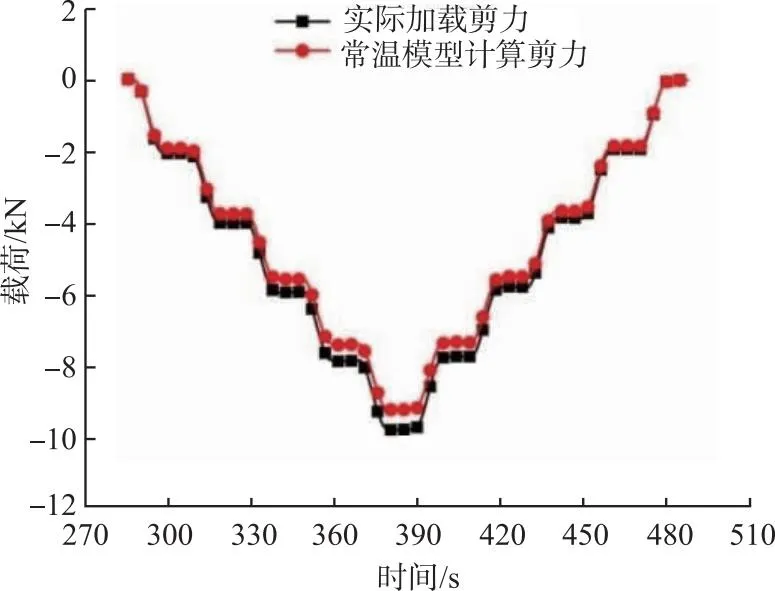

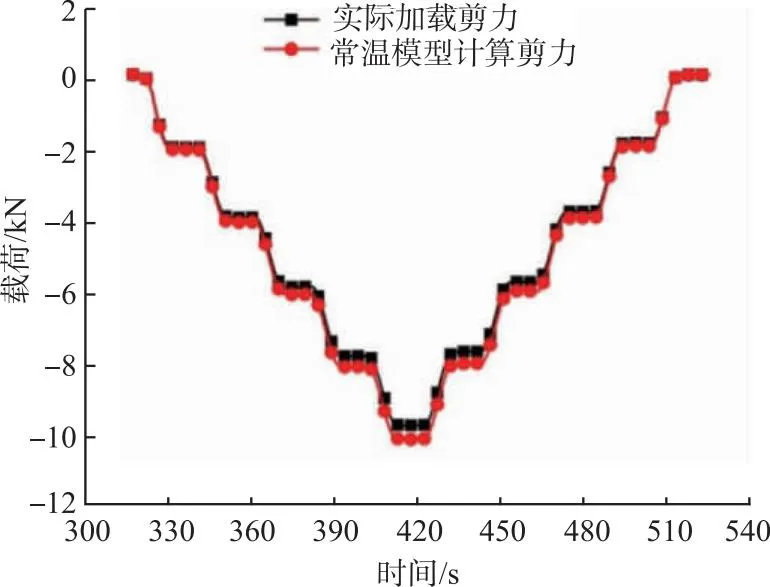

分别采用常温剪力模型对-55 ℃和70 ℃下四点加载工况进行检验。如图5和表1可知,低温条件下常温模型的预测剪力低于实际加载剪力,检验误差达到了5.57%;高温条件下常温模型的预测剪力高于实际加载剪力,检验误差为3.99%。采用常温剪力模型检验低温和高温条件试验数据误差均不满足剪力测量误差小于3%的工程要求,这说明常温剪力模型不适用于预测低温和高温条件下复合材料平尾盒段的剪力。在飞机实际飞行时,由于飞行高度、飞行速度和外界大气等条件变化,飞机各部件结构温度会不断发生变化。在飞机载荷与强度试飞时,如果忽略温度对复合材料结构载荷响应特性的影响,可能会使测量载荷与飞机实际受载产生较大的偏差,严重情况下会造成飞机结构损伤。

(a)-55 ℃下的剪力检验曲线

(b)70 ℃下的剪力检验曲线

3.2 温度对载荷测量结果的影响

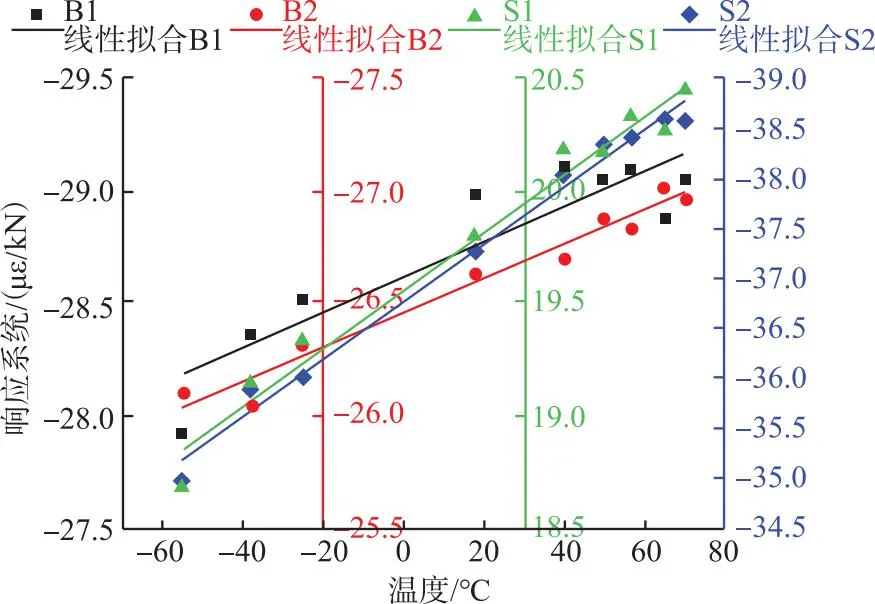

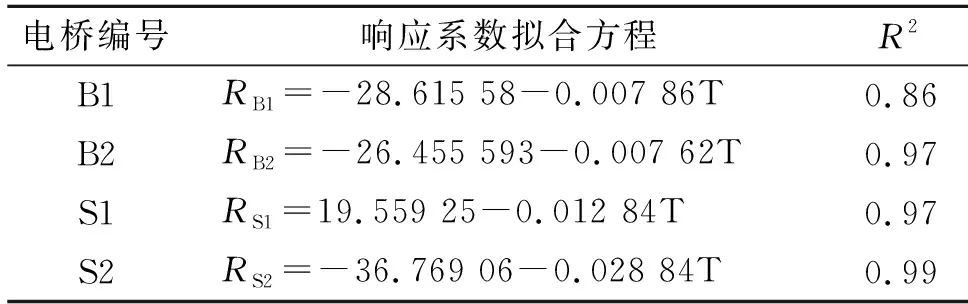

应变电桥响应系数是指载荷校准试验时单位加载载荷产生的应变电桥响应。2号点单点加载试验时,各应变电桥的响应系数随温度变化如图6所示。从图6中可看出:与常温下的响应系数相比,各应变电桥响应系数的绝对值随温度的降低而降低。从宏观角度来说,这说明低温下复合材料平尾盒段测载部位的刚度增大;相反地,大部分应变电桥响应系数的绝对值随温度的升高而增大,说明高温下复合材料平尾盒段测载部位的刚度降低。这也是造成常温剪力模型预测低温条件下的剪力低于实际加载剪力,而预测高温条件下的剪力高于实际加载剪力的原因。图6中应变电桥响应系数随温度的变化近似成线性关系,对各应变电桥的响应系数R和温度T进行线性回归见表2,采用拟合优度R2(式(4))进行诊断检验,R2越接近1,表示线性回归预测的响应系数越接近真实值,由表2可知,各应变电桥响应系数的拟合优度R2均大于0.85,线性回归效果较好。

(4)

图6 应变电桥响应系数随温度变化曲线

表2 应变电桥响应系数与温度的拟合方程

3.3 载荷模型修正与检验

基于以上分析,利用应变电桥响应系数随温度变化的规律对常温下的载荷模型进行修正。首先,将常温下各单点工况的应变电桥响应系数除以各温度下对应的应变电桥响应系数作为各单点工况的响应系数修正系数,再对各单点工况的响应系数修正系数取平均,可得到各温度下载荷模型的修正系数;然后,给常温载荷模型中各应变电桥响应的系数乘以对应的修正系数,即可得到各温度下修正的载荷模型。采用以上载荷模型修正方法,得到-55 ℃和70 ℃条件下修正的剪力模型如表3所示,同样地,分别用-55 ℃和70 ℃条件下四点加载工况作为验模工况,对比剪力模型修正前后的检验误差如表4所示。分别采用修正后的剪力模型对-55 ℃和70 ℃下四点加载工况进行检验如图7所示。

由表4可知,修正前-55 ℃低温下的检验误差为5.57%,修正后的检验误差仅为1.42%;修正前70 ℃高温下的检验误差为3.99%,修正后的检验误差仅为0.50%。与修正前相比,不管是低温条件还是高温条件,采用修正后的剪力模型预测的剪力与实际加载剪力都很接近,检验误差均很小,满足复合材料主翼面结构的载荷测量要求。说明本文提出的考虑温度影响的复合材料结构载荷测量方法可行,精度较高。

表3 不同温度条件下的剪力模型

表4 修正前、后剪力模型的检验误差 %

(a)-55 ℃下的剪力检验曲线

(b)70 ℃下的剪力检验曲线

4 结论

本文提出了一种考虑温度影响的复合材料结构载荷测量方法,该方法解决了温度变化导致应变法测量复合材料载荷时精度下降的问题。以某型飞机复合材料平尾盒段剪力测量为例,结果证明该方法的正确性与有效性。主要得到以下结论:

1)设计并完成了不同温度环境下的复合材料平尾盒段载荷校准试验,模拟了真实飞行时平尾结构的环境温度和受力情况,可为类似大型部件结构的环境与机械力耦合试验提供参考;

2)与常温相比,低温下复合材料平尾盒段的刚度增大,应变电桥的响应系数降低;高温下复合材料平尾盒段的刚度降低,大部分应变电桥的响应系数增大;

3)建立了不同温度下的复合材料平尾盒段剪力测量模型,结果表明各温度下剪力测量误差均小于2%,验证了本文方法的可行性与有效性。本文方法对于复合材料主翼面结构的飞行载荷测量有一定的借鉴意义。