地铁车辆以磨耗车轮通过钢弹簧浮置板轨道时的较好平稳性速度*

2024-02-23张劲明于蒻丹

张劲明 于蒻丹 马 贺 张 军 王 稳

(北京建筑大学城市轨道交通车辆服役性能保障北京市重点实验室, 100040, 北京)

钢弹簧浮置板轨道具有减振性能好、成本低及维修方便等优点,被广泛应用在城市轨道交通中。

国内外研究浮置板的方法主要分为理论研究、试验研究及仿真研究。在理论研究方面,建立二维力学模型,将钢轨视为长梁,浮置板分别视为质量块、短梁及长梁,通过振型叠加得出离散支承的振动方程,计算求解浮置板的减振效果[1-4]。其中,文献[4]发现:适当减少支承刚度可减少钢轨挠度,从而提高列车舒适性。

在试验研究方面,利用数据采集器在实验室或现场收集振动数据,从时域及频域的角度分析了浮置板轨道的减振特性[5-6]。

在仿真研究方面,基于有限元及多体动力学计算理论,建立浮置板轨道-桥梁有限元模型或车辆-浮置板-基础/桥梁耦合模型,通过仿真计算得出浮置板的固有频率等数据,以评价浮置板的减振效果并进行参数优化[7]。

目前,浮置板轨道对车体振动影响的分析模型大多是基于标准车轮建立的。由于地铁车轮在服役期间会发生磨损。为进一步分析车辆通过减振轨道时车轮磨耗对车体振动状况的影响,本文基于有限元及多体动力学理论,建立车辆-浮置板轨道-路基耦合动力学模型,对比分析标准车轮及磨耗车轮,在有无浮置板轨道时的车体振动状况。

1 地铁车辆浮置板轨道动力学模型

1.1 地铁车辆动力学模型

本文以我国某四轴地铁车辆为研究对象,建立车辆动力学模型。车辆动力学模型由车体、构架、轮对和悬挂系统组成。车辆车轮型面分别采用S1002标准型面及典型磨耗型面,如图1所示。其中,磨耗型面的设置参照文献[8]:磨损主要位于轮缘和踏面的交界处,形状呈梭型;侧磨量为 3.10 mm,中心滚动圆的垂直磨耗量为 0.43 mm;整个车轮踏面磨耗比较均匀。

图1 S1002标准型面与典型磨耗型面对比图

1.2 钢弹簧浮置板轨道系统动力学模型

基于有限元计算理论,建立柔性钢轨及钢弹簧浮置板轨道系统动力学模型(以下简称“轨道系统模型”),如图2所示。按轨道形式不同,轨道系统模型分为柔性钢轨段及钢弹簧浮置板段。其中钢弹簧浮置板包括浮置板及钢弹簧隔振器两部分,钢轨与钢弹簧浮置板间通过线性扣件力元进行连接。

图2 轨道系统模型

在轨道系统模型中,轨道全长200 m。柔性钢轨段的纵向坐标x= 100~121 m,其余均为刚性钢轨。在x=103~114 m处铺设了3块相同的浮置板,浮置板与浮置板之间的距离为0.024 m。每块浮置板上设置6组扣件,扣件距浮置板中心线0.753 m;每隔0.600 m设置1组钢弹簧,钢弹簧距浮置板中心线0.900 m。

1.3 建立耦合动力学模型

为充分探究标准车轮通过浮置板轨道时车体的振动特性,需针对钢弹簧浮置板段和柔性钢轨段分别建立车辆-浮置板轨道-路基耦合动力学模型(以下称为“耦合模型一”)和车辆-柔性钢轨-路基(无浮置板)耦合动力学模型(以下称为“耦合模型二”),并在仿真分析后对结果进行对比。

耦合模型一的拓扑图如图3所示。车轮与浮置板轨道系统间为轮轨接触,浮置板轨道系统与路基间为线性钢弹簧耦合。耦合模型二与耦合模型一的实现方法基本一致。耦合模型二中,柔性钢轨直接与路基进行固定连接。

图3 耦合模型一的拓扑图

2 动力学响应结果分析

地铁列车运行速度v一般为60 km/h。考虑v对列车平稳性的影响,本文研究不同车轮和不同轨道系统工况下,不同v时的车辆动力学响应[9]。其中v分别取30 km/h、48 km/h、60 km/h、72 km/h及90 km/h。车辆动力学响应的研究工况如表1所示。

表1 车辆动力学响应的研究工况

2.1 工况2 下的车体振动情况

工况2下不同v时的车体垂向振动加速度历程曲线如图4所示。

图4 无浮置板时的车体垂向振动加速度历程曲线

由图4可见,不同v对应的每条历程曲线会出现4个正向峰值(以v=90 km/h曲线为例,为A1、A2、A3、A4)和4个负向峰值(以v=90 km/h曲线为例,为A5、A6、A7、A8)。其中4个正向峰值代表车辆前后转向架的2个轮对在x=90 m及x=110 m处附近驶入柔性钢轨(以车辆定距中点标记车体位置),4个负向峰值代表车辆前后转向架的2个轮对驶出柔性轨道系统。

由图4还可看出,在耦合模型二中,随着v的增大,车体的垂向振动加速度峰值也相应增大,说明v越大,车体垂向振动就越剧烈。

2.2 工况1和工况2的车辆平稳性指标

为了更直观地比较有无浮置板轨道系统下车体的横向及垂向平稳性,使用车辆平稳性指标W对车体振动进行对比研究。根据GB 5599—2019规定,W为:

(1)

式中:

a——车体振动加速度,单位g(g为重力加速度);

f——振动频率,单位Hz;

F(f)——频率修正系数。

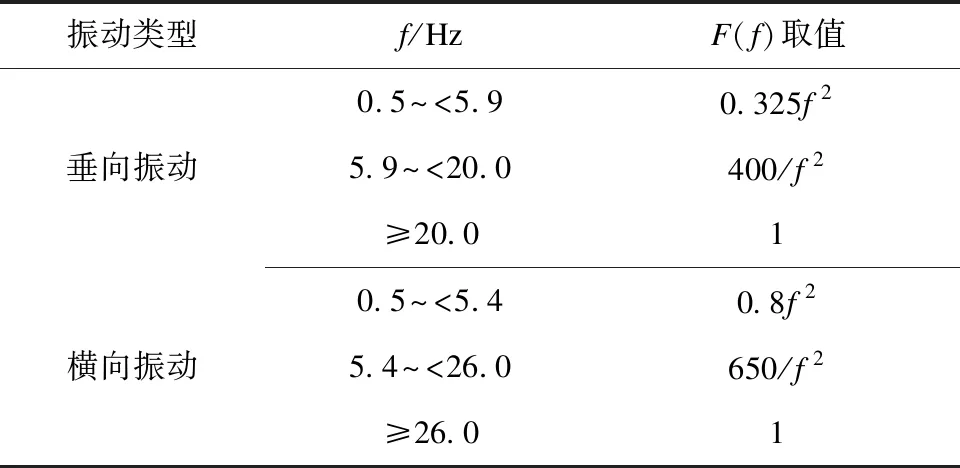

F(f)的计算取值如表2所示。

表2 F(f)的计算取值

由式(1)可知,a越大,则W越大,对应的车体平稳性越差。工况1和工况2的W-v曲线如图5所示。

图5 工况1和工况2的W-v曲线

由图5可见:在工况1和工况2下,垂向W均随着v的增大逐步增大;且设置浮置板会降低车体的垂向平稳性;工况2的横向W在v=48 km/h时达到峰值;工况1的横向W变化比较平稳,在v=72 km/h时达到峰值;在v> 60 km/h时工况一的W较大,说明车体的平稳性较差。

对时域加速度的信号进行STFT(短时傅里叶变换)处理,可得到工况1和工况2的垂向振动加速度频谱特性图,如图6所示。两种不同轨道下的车体较大垂向振动加速度对应的振动频率主要为低频,且集中在f=0~5 Hz范围内。与图6 b)对比可知,图6 a)中浮置板轨道下可减少20~40 Hz频段的振动。据分析,浮置板的存在,减少了轮轨接触高频振动传向周边结构,从而减少周边结构振动对车体的二次振动传递。

a) 工况1

2.3 工况3的车辆动力学响应

工况3下v不同时车体的振动加速度峰值变化曲线,如图7所示。

图7 工况3下v不同时车体的振动加速度峰值变化曲线

由图7可见,在工况3下,v=72 km/h时的车体横向振动加速度峰值达到最大,说明此时的车体横向振动较明显。

2.4 车轮磨耗的影响

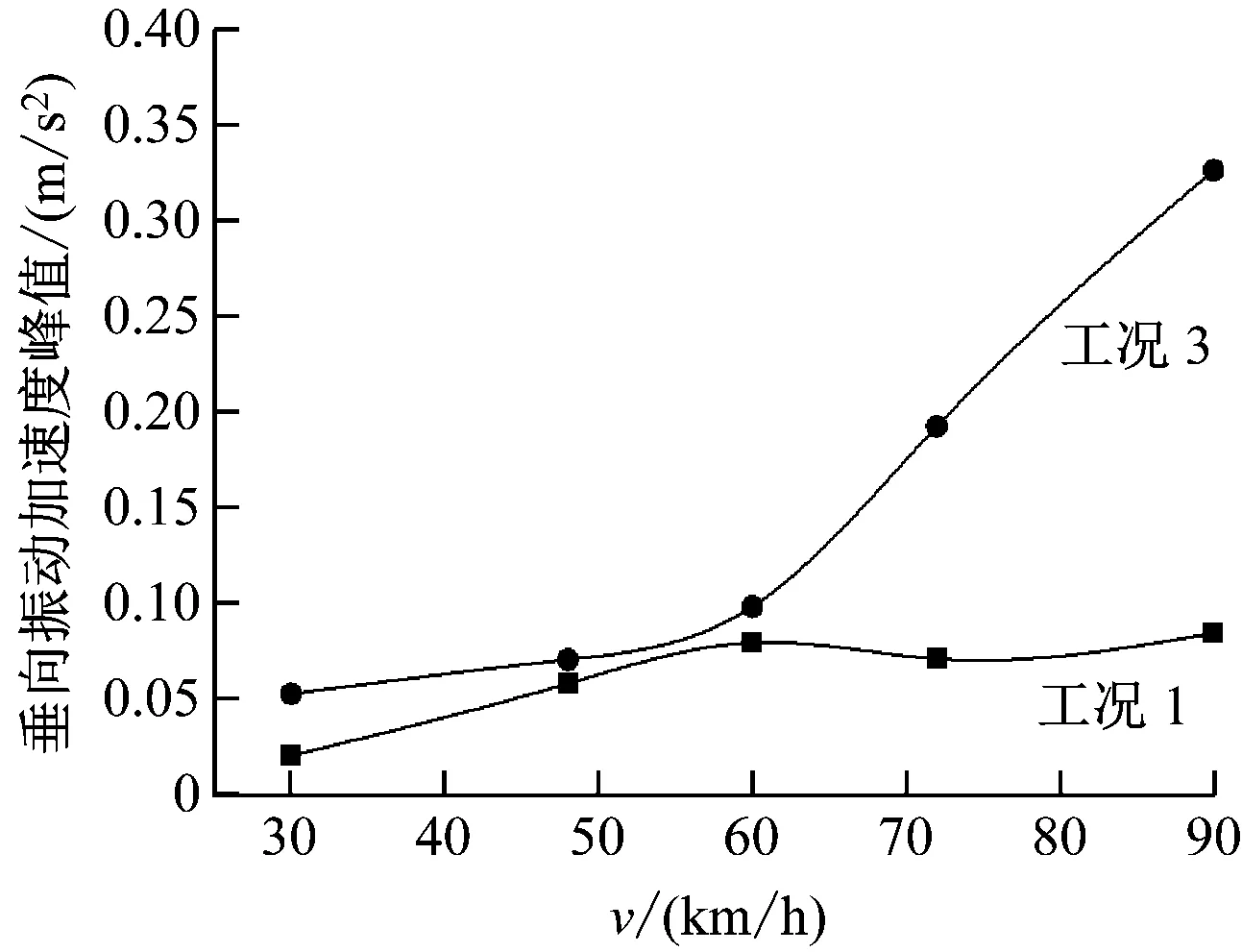

图8为工况1与工况3的车体垂向振动加速度峰值曲线。由图8可见,车体垂向振动加速度曲线变化以v=60 km/h为分界点:当v<60 km/h时,车轮的磨耗对车体垂向振动加速度的影响很小;当v>60 km/h时,随着v增加,工况3的车体垂向振动加速度峰值大幅上升,说明磨耗车轮对车体垂向振动加速度的影响凸显。

图8 工况1与工况3的车体垂向振动加速度峰值曲线

工况1和工况3的W-v曲线如图9所示。由图9可见,在v=30~90 km/h区间内,无论横向及垂向,工况3的W恒大于工况1的W,说明车轮的磨耗会使车体的平稳性降低。图9中工况3的垂向W变化情况为:v=30~60 km/h时,工况3的垂向W有一定增长;在v>60 km/h时,工况3的垂向W增幅加剧;在v=48 km/h附近,工况3的垂向W仅比工况1的垂向W大5.3%,二者差值最小。

图9 工况1与工况2的W-v曲线

在v=30~60 km/h时,工况3的横向W增长较小;在v=72 km/h处增幅较大;在v=48~60 km/h区间,与工况1相比,工况3的横向W更小,说明车体横向平稳性更好。与工况1相比,工况3的车轮横向W平均大了4.5%。

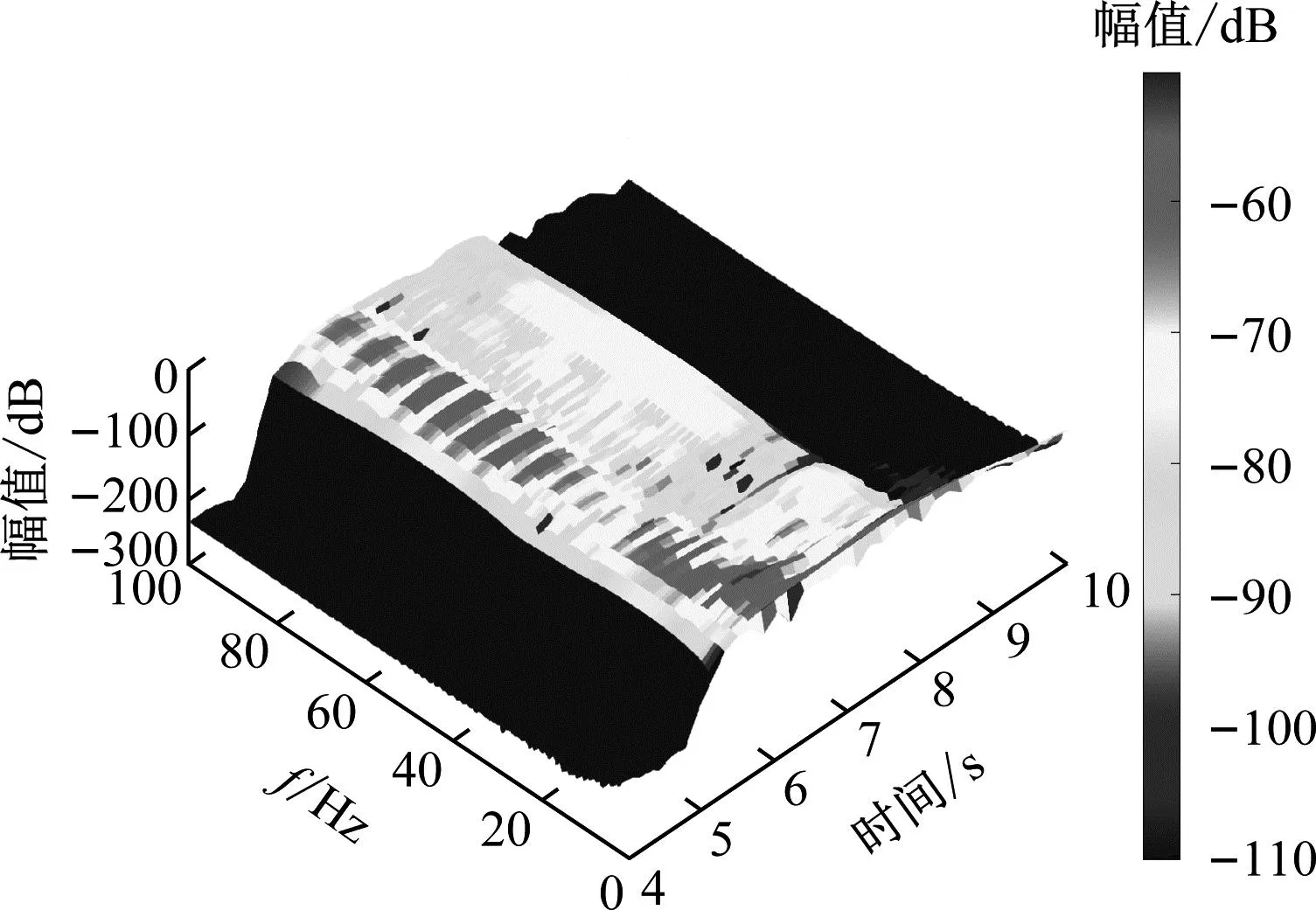

工况3下的车体垂向振动加速度时频图如图10所示。由图10可见,工况3下的垂向振动加速度主要分布频率也为低频,且集中在f=0~5 Hz范围内。振动幅值的衰减速度快,在f=30 Hz处,振动幅值已基本恢复到-40 dB。

图10 工况3下的车体垂向振动加速度频谱特性图

图11为工况3下的车体横向振动加速度频谱特性图。在刚进入浮置板轨道段时,横向振动加速度幅值较大,且较大横向振动加速度对应的振动频率主要分布在0~30 Hz低频区段。

图11 工况3下的车体横向振动加速度频谱特性图

3 结论

1)v不同时,相比无浮置板情况,设置钢弹簧浮置板会增大列车的W,且平均增幅为5.8%;横向W在v低于60 km/h时,其对平稳定指标有减小作用。

2) 采用钢弹簧浮置板轨道时,使用磨耗车轮会加剧车体的垂向振动。这一现象在列车高速行驶时会更突出。无论横向及垂向,工况3的W恒大于工况1的W,说明车轮的磨耗会使车体的平稳性降低。

3) 地铁车辆的较大垂向振动加速度对应频率主要集中在0~10 Hz低频区段,较大横向振动加速度对应频率主要集中在0~30 Hz低频区段。

4) 工况3下,当v为48~60 km/h时,垂向W为1.8左右,横向W为1.1左右,均较低,说明此时的车体振动及横向运动较小,平稳性较好。