再生水厂膜工艺环节气擦洗空压机节能改造与实现

2024-02-23杨自强

杨自强

(北京排水集团凉水河流域分公司,北京 100000)

1 前言

空气具有可压缩性,经空气压缩机做机械功使本身体积缩小、压力提高后的空气叫压缩空气。压缩空气是一种重要的动力源。与其他能源比,它具有下列明显的特点:清晰透明,输送方便,没有特殊的有害性能,没有起火危险,不怕超负荷,能在许多不利环境下工作,空气在地面上到处都有,取之不尽。

空压机是气动系统中气源装置的主体,它将原动的机械能转化为气体压力能,提供气源动力。据权威资料显示,在企业电力总消耗中,压缩空气系统电能耗费占到10%~35%,而作为气动系统中的气源装置主体,空压机所消耗电能占到整个压缩空气系统总能耗的90%以上。而且据调查显示,我国大部分气动系统都存在系统管路损失大、设备配套不合理、系统控制技术落后及运行管理水平低等问题,因此运行效率都很低。

某再生水厂膜工艺环节中使用空压机,其中气擦洗空压机主要为膜组器的正常反洗提供气源,具有很重要的作用。气擦洗空压机通过电动机把气体导入压缩腔,对空气进行压缩做功,并同时使压缩的气体具备一定的压力。空气压缩机消耗能源中最大的就是电能,同时由于其运行方式的特点,耗能非常巨大。其中再生水厂膜工艺气擦洗空压机耗电占比约20%。因此,本文对气擦洗空压机进行耗能原因分析并提出改造措施。

2 空压机系统改造前运行状态

螺杆式空压机的工作原理是空气经空气过滤器和吸气调节阀而吸入,该调节阀主要用于调节气缸、转子及滑片形成的压缩腔,阴、阳转子旋转相对于气缸里偏心方式运转。滑片安装在转子的槽中,并通过离心力将滑片推至气缸壁,高效的注油系统能够确保压缩机良好的冷却及润滑油的最小舒适耗量,在气缸壁上形成的一层薄薄的油膜可以防止金属部件之间直接接触而造成磨损。经过压缩后的空气温度较高,其中混有一定的油气,经过油气分离器进行分离,之后,油气经过油过滤器冷却在经过过滤器流回储油罐,空气经过气后冷却器进行冷却而进入储气罐。

某再生水厂膜工艺环节气擦洗空压机共有4 台,该空压站的压缩空气系统由空压机、储气罐、连接管路至车间各用气点构成,没有预处理系统,管路材质为不锈钢,管径为DN125。系统为气擦洗设备提供压缩空气。4 台气擦洗空压机之间没有控制联系,靠人工现场开停,无法根据现场情况进行及时的气量调节,同时由于气管路的跑冒现象,导致空压机机组运行时有大量的能源浪费。

空压站主要设备清单详见表1。

表1

改造前该空压机站数据如图1 和图2 所示。

图1 12 月6 日0 点~12 月14 日0 点的1#气擦洗流量曲线图-用气流量波动大,成规律性

图2 9 点~10 点两小时曲线图 加载功率106kW 卸载功率40kW,加卸载频繁

由于膜组器气洗用气量不断变化,需要调整供气设备相应的负荷。常用加/卸载的方式满足勇气要求,以免空压机的频繁启停。空压机加卸载情况包括:(1)当用气量大于产气量时,空压机进口阀打开,设备满负荷运行;(2)当用气量小于供气量时,空压机进入卸载状态,关闭进口阀;(3)随着卸载时间的延长,系统压力不断降低,当空压机出口压力低于最小压力时,卸载阀门关闭,打开进气阀,空压机进入加载状态。加卸载状态是气体压力达到设定值的最小值或者最大值时,设备的运行状态。加载状态时,压力达到最小值后,空压机运行,将压力升到最大压力值,加压就包含了两部分的能量损失,一是加压过程向外界释放能量,能耗损失较大;二是压力高于最大压力值时经过减压阀减压,同样是在消耗能量。空压机排气压力每上升0.1MPa,消耗电能7%左右。根据测试数据,该空压机站空压机加载率较低,存在严重的能源浪费,同时系统间歇用气,瞬时用气量较大。当管道压力低于0.6MPa,人工需要启动备用机组运行;当管道压力高于0.78MPa 时,人工需要关闭一台运行机组。普通空压机正常工作时一般处于恒速运转状态,但压缩空气系统实际运行中,用气端需求经常处于不断变化的状态,当末端用气量减少时,空压机组就会通过关闭进气口阀门来调节进气量,机组进人卸载状态,此时,空压机空转运行。我国空压机负荷率约为66%,卸载运行功率约为满载时的20%~40%。综合计算,空压机卸载运行所消耗的电能约占系统总能耗的9%~18%,能耗浪费情况非常严重。

3 节能改造分析

(1)高效设备节能改造。淘汰1 台原有气擦洗空压机的电机,根据该空压机站用气有规律性、间断性、瞬时流量大,采用高效的混合永磁电机,永磁电机独特的永磁结构,利用更少的电能提供更多的压缩空气和更大的气量调节范围。变频空压机是用压力传感器检测系统中的实际气压和用气量,通过电器控制和变频控制实现在不改变空压机马达转矩(负载能力)的前提下即时控制马达的转速(输出功率),通过改变压缩机的转速来改变压力变化,保持稳定压力(设定值),达到按需输出高品质空气的目的,其控制原理与风机电机水泵节能中增加变频器的原理相同,根据负载变换,控制输入的电压频率。当系统空气消耗降低时,压缩机提供的空气大于系统消耗量,变频式压缩机降低转速,减少输出空气风量;反之,则增加转速以提高空气风量,保持稳定的系统压力。变频调节技术,运行中能利用自动能量优化节能功能,使变频器能根据电机的实际负载向其供给最低的电能,变频电机与普通电机相比,节能在20%以上。一般地,通用工频电动机驱动的螺杆空压机称为工频螺杆空压机;而当配用变频器控制的变频电机时,则称为变频螺杆空压机。当配用的电机是异步启动的永磁同步电动机时,则称为永磁螺杆空压机;而当配用的电机为永磁同步电动机时,则称为永磁变频螺杆空压机,永磁同步电动机与变频器高度集成,转子采用磁性最强、磁性最稳定的永磁体,定子绕组采用真空压力浸漆加上环氧树脂进行真空灌封而成。选用永磁变频空压机时,节能效果更明显,其既具有高效率、高功率因数、高启动转矩的优势,又没有转子绕组,不需要给转子励磁,减少了能源的消耗。从维修成本角度看,永磁电机没有轴承,无须添加润滑脂,减少了轴承故障点,极大地节省了维修成本。

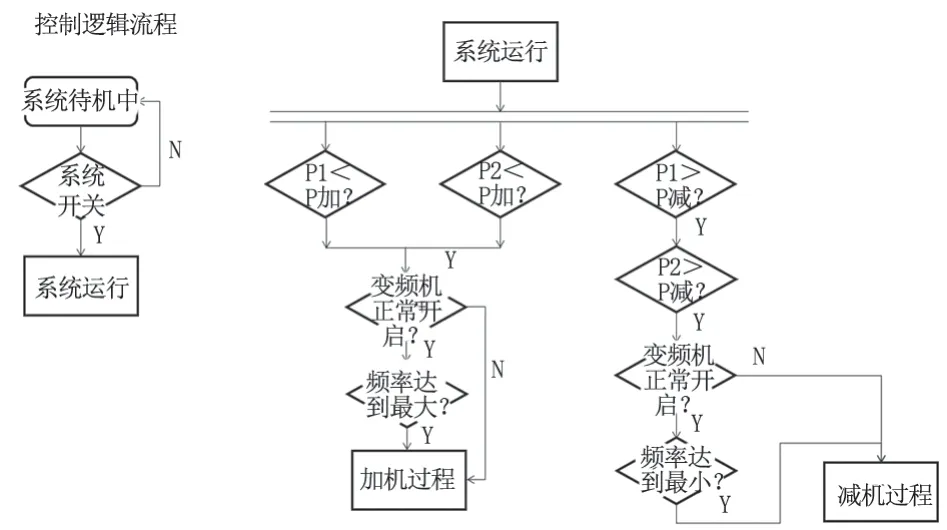

(2)智能化改造。通过搭建AI 智能控制系统,实现对空压机的实时监测、在线分析、系统优化和自主执行,从智能运维、节能高效、安全管理三个核心方面出发,基于小时用气量预测,对空压机系统进行全面科学管理。①数据采集功能。空压机运行状态;出气管道压力、出气管道流量;冷却水进水、回水的温度;②显示功能。以图形、曲线等动态显示设备数据、历史报表、实时故障等信息;③参数设定。能够设定空压机压力、联控开停机时间等。空压机智能控制为根据压力设定及逻辑规划联动开停机组。智能控制中,系统将永磁变频电机的空压机当做主机,以达到节能要求。根据压力来开停其他机组,当一台运行的空压机故障报警,系统会自动退出该故障机组,自动开启其他备用机组。智能控制中,压力不够时,备用机组按照最少运行时间的优先级启动。当主机压力在自动控制中,主机压力与系统工作压力进行比较,调节主机的运行频率,稳定系统压力。当系统压力高于主机工作压力,主机首先将低频率运行,若压力还上升,则备用机组卸载或停机,主机最低频率运行,不会停机。当系统中所有备机都卸载或停机,主机处于运行状态,压力达到主机供气卸载压力,主机卸载运行。PLC 柜实时采集气擦洗管路的系统压力,将系统压力的变化与空压机系统压力的设定值进行比较,通过智能控制模块,对空压机进行相应的调节,保证系统压力的平衡稳定。当实时压力小于设定压力,系统判断运行的空压机是否都处于加载状态,如有空压机处于卸载状态,则发出加载指令;当所有空压机均加载,系统将启动备用空压机,提高系统压力。当实时压力大于系统压力,系统卸载一台运行的空压机,减少排气量,降低系统压力。控制逻辑如图3。

图3 控制逻辑

(3)增加监测仪表实现对机组的保护。对各台空压机增加功率仪、振动传感器,主管道上安装流量计、压力传感器和汽水分离器,将信号传送至智能控制柜,实现对空压机的监护。控制气擦洗空压机本体的温度能有效降低能耗。控制温度主要通过全面对设备的维护,将温度控制在合理的范围,稳定空压机的运行状态。机组配套的振动传感器可以实时监测空压机的水平、轴向的振动,通过设定报警值,第一时间报警提示。通过管道上增加的汽水分离器,第一时间进行汽水分离,减少管道中的水阻,提高供气效率。

4 节能效果

原空压站装机总功率360kW,产气量能力68.4m³/min。实施节能改造,永磁变频电机比普通变频电机节约3%的能耗。根据已实施的数据结果分析可将压缩空气单耗控制在0.1455kWh/m³以下。按电费0.7 元/度,每年运行350 天,8400 小时计算,每年可节约45.3 万元。

5 改造后优点

改造后的气擦洗空压机组,可以通过实施的监控及时了解设备的运行状态,保证空压机工况处于经济的运行状态,避免长期的无效做功,节约能源。智能化控制减少频繁开停机对设备的冲击,机组维护和维修也有一定的降低。智能化控制根据管道压力的变化输出气量来开停备用机组,具有精确的压力控制能力,是空压机的输出压力与系统用户需求的气量相匹配,避免了压力过低或过高造成的系统运行波动。

(1)节能降耗。改造后节能率达30%,有效降低运行成本。

(2)恒压供气。通过1 变频3 工频的组合配合,变频控制具有精确地压力控制水平,使压力-气量-功率实现平衡,输出压力与管道所需气量相匹配,有效提高了系统的工况。

(3)节省人工。通过智能控制系统可以远程在上位机上实现开停机,同时根据程序设定实现精确供气,减少员工劳动强度。

(4)安全保障。采用1 主机带3 备机的工作模式,大大提高设备的利用率,一旦备机出现问题,自动切换其他备机运行,提高了设备保障度。

6 结语

再生水厂膜工艺环节气擦洗空压机作为膜工艺的辅助设备和动力设备,其稳定性和运行成本直接影响膜工艺的运行好坏。空气压缩机的能耗与设备选型、运行、维护管理等因素有直接的关系,本次节能改造,从气擦洗空压机的整体监控、气源优化、整体综合方案等角度进行研究分析、综合考虑,选择永磁变频电机等先进的技术,实施了可行的节能措施,实现了安全、可靠、恒压供气,提高了空压机系统的运行效率,大大降低了能耗,基本实现了节能目的。